¿Por qué son tan comunes los brazos robóticos de 6 ejes?

La robótica industrial no tiene escasez de marcas, modelos, colores, formas y tamaños. Pero cuando se trata de diseños mecánicos, se observan muchas similitudes en todas las marcas.

Los brazos robóticos industriales articulados a menudo se ven como la imagen que representa una instalación de fabricación de alta tecnología. Incluso las tarjetas de San Valentín de robots colaborativos comunes (cobot) se adhieren a las mismas estructuras mecánicas:transporte de cargas útiles, apilamiento, clasificación, paletización, ensamblaje y una serie de otras tareas repetibles.

Video utilizado por cortesía de RobotWorx

En todas las marcas y modelos destaca una característica común:seis ejes de movimiento. Algunos modelos tienen más y muchos menos, pero el objetivo estándar parece ser el de 6 ejes. ¿Qué hace que este número sea tan común? Esto lleva a dos preguntas relacionadas:¿Menos de seis ejes va a ser una mala inversión? del mismo modo, si seis es bueno, ¿deberían preferirse siete o más ejes?

Rango de movimiento ideal de 6 ejes

En términos simples, un brazo de robot que tiene seis puntos alrededor de los cuales puede ocurrir movimiento conduce a la capacidad de la pinza para llegar a cualquier lugar dentro del radio de trabajo total y llegar a cualquier punto con la pinza (herramienta de fin de brazo o EOAT) en cualquier lugar. orientación.

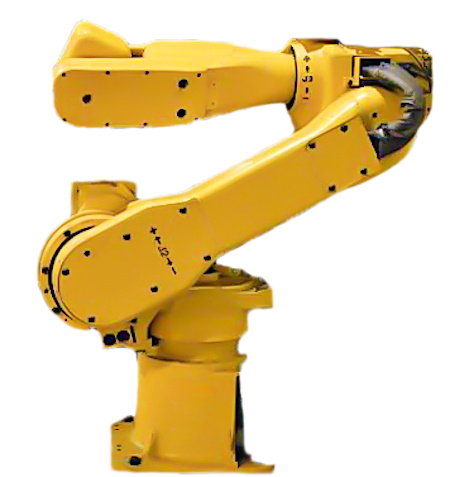

Figura 1. El S-6 de FANUC, uno de sus robots de 6 ejes. Imagen utilizada por cortesía de RobotWorx

Hay algunas limitaciones para esta respuesta simplificada. Primero, el área de trabajo total (o sobre) solo se puede alcanzar con la pinza completamente extendida, como si estuvieras estirando el brazo para alcanzar un objeto a distancia. Si el ángulo de la pinza cambia, esto ciertamente limitará el alcance total. Además, y probablemente de forma bastante obvia, la pinza no puede extenderse hasta la base de metal sólido del robot. Los límites de ejes rígidos y blandos pueden evitar tales colisiones.

Los ejes de un brazo articulado típico son articulaciones giratorias, por lo que giran alrededor de un eje definido por el centro del motor o la polea motriz. Por el contrario, algunas variedades de robots, como los robots tipo “delta” o SCARA, utilizan ejes de movimiento deslizantes lineales. Pero los brazos articulados son giratorios, lo que significa que la posición de la articulación es una medida de ángulo en lugar de una distancia lineal.

Por lo tanto, este robot "ideal" de 6 ejes puede alcanzar cualquier punto posible dentro de su área de trabajo con cualquier orientación EOAT, lo que lo convierte en la opción ideal si su pieza de trabajo existe en un ángulo que no es paralelo a la base del robot.

Desventajas de los robots con menos ejes

Esta pregunta puede surgir al diseñar un sistema donde un modelo de 4 o 5 ejes puede estar disponible por un costo menor:¿Serán suficientes cinco ejes para mi aplicación? Esta no es una simple respuesta de sí o no, pero un factor sin duda será motivo de investigación.

Suponga que el robot trabajará con una pieza o recogerá / recuperará un artículo de una ubicación que no sea paralela al suelo sobre el que se sienta el robot. Luego, debe considerar cuidadosamente si cinco ejes funcionarán.

Imagine un escenario en el que un transportador nivelado alimenta el producto a un robot firmemente asegurado al piso, luego lo levanta y lo transfiere a otro transportador nivelado. En este caso, incluso un robot de 4 ejes puede ser suficiente. Si la pinza de extremo también debe girarse para orientar el producto, entonces se debe emplear un quinto eje.

Figura 2. Un robot que trabaja en un sistema de transporte.

En un escenario más complicado, una bandeja colocada a 45 grados del suelo alimenta el producto que el robot debe recuperar. Esto solo podría ser posible con un robot de 6 ejes, a menos que este intento esté perfectamente alineado para que no se requiera el sexto eje.

Ciertamente, la situación no es tan fácil de definir como un sí o un no para cada situación. Aún así, esta prueba de si los objetos están orientados en algo que no sea paralelo a la base del robot indicaría que se debe tener cuidado.

Si el robot está diseñado para soldadura, aplicación de pegamento o cualquier otra aplicación de seguimiento de trayectoria, es casi seguro que debe tener seis ejes.

Beneficios de los robots con más ejes

Los ejes adicionales generalmente se instalan caso por caso. Un ejemplo común de un séptimo eje es una mesa deslizante en la que el robot puede atravesar, lo que le permite, quizás, atender simultáneamente varias máquinas CNC o realizar diferentes pasos en un proceso de línea de ensamblaje largo. Con un poco de complejidad adicional en la programación, puede ahorrar grandes cantidades de inversión en comparación con la alternativa de comprar varios robots.

Figura 3. Un brazo robótico de 6 ejes que trabaja con un láser CNC de alta precisión.

A veces, el eje de deslizamiento es vertical en lugar de horizontal, lo que podría permitir que un robot paletizador se apile más alto, o que un sistema de almacenamiento / recuperación recoja de contenedores a gran altura del suelo. Otras veces, en lugar de que el propio robot esté montado en una base móvil, la pieza de trabajo puede sentarse sobre una mesa giratoria. Esto puede permitir que un robot estacionario alcance un rango mucho más amplio.

Otro ejemplo es cuando dos brazos de 6 ejes se montan sobre un pedestal, formando un torso casi humanoide. Estos robots pueden presumir de números de eje de 12 o más, ya que están formados por brazos de 6 ejes.

Todos estos robots tienen distintas ventajas y pueden resultar una buena inversión. Pero si no se necesitan ejes adicionales, algunos pueden ser demasiado complejos y más propensos a fallas. En todos los casos, vale la pena buscar el asesoramiento de profesionales para investigar el proceso y el entorno para determinar qué robot es el mejor para cada aplicación.

Robot industrial

- ¿Qué son los brazos de palanca desplazados?

- Por qué debería dejar de programar sus robots

- Por qué los DSP están de repente en todas partes

- ¿Por qué son importantes los sistemas de rejilla de fibra de vidrio?

- Por qué se subestiman las carteras de fibra de carbono

- ¿Robot de bricolaje? Aquí hay 4 cosas importantes a considerar

- ¿Por qué las placas de circuito suelen ser verdes?

- ¿Qué son los cobots?

- Por qué estamos criando una Serie B

- ¿Por qué son deseables los trastes de cuproníquel?

- ¿Por qué necesita un robot de bebidas?