Caminando hacia el éxito

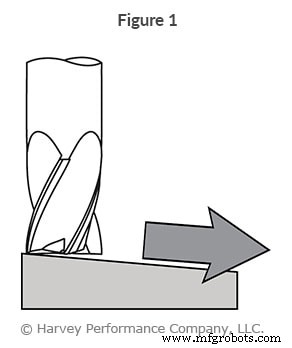

La mala vida útil de la herramienta y la falla prematura de la herramienta son preocupaciones en todas las aplicaciones de mecanizado. Algo tan simple como la selección de la ruta de la herramienta, y cómo una herramienta ingresa por primera vez en una pieza, puede marcar la diferencia. La entrada de herramientas tiene una gran influencia en su éxito general, ya que es una de las operaciones más duras para un cortador. La rampa en una pieza, a través de una trayectoria circular o lineal, es uno de los métodos más populares y, a menudo, más exitosos (Figura 1) . A continuación, aprenda qué es la rampa, sus beneficios y en qué situaciones se puede usar.

Eche un vistazo a nuestro seminario web sobre micromaquinado para obtener más vida útil de sus herramientas de corte en miniatura

¿Qué es Ramping?

La rampa se refiere al movimiento radial y axial simultáneo de una herramienta de corte, creando una trayectoria de herramienta angular. A menudo, este método se utiliza para abordar una pieza cuando es necesario crear formas cerradas, como cajeras, cavidades, grabados y agujeros. Al hacerlo, se elimina la necesidad de sumergir con una fresa de extremo o un taladro para crear un punto de partida. La rampa es especialmente importante en el micromecanizado, donde incluso el más mínimo desequilibrio en las fuerzas de corte puede provocar el fallo de la herramienta.

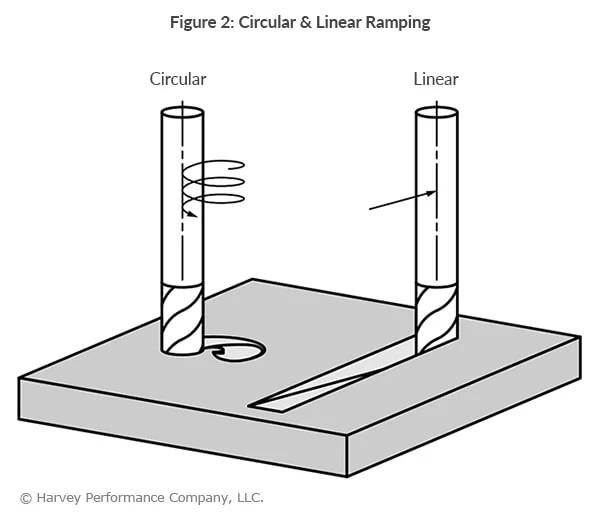

Hay dos tipos de trayectorias en rampa:lineal y circular (Figura 2).

Rampa lineal implica mover una herramienta de corte a lo largo de dos ejes (el eje z y uno de los ejes x, y). Este método tiene un compromiso radial significativamente mayor con fuerzas de corte aumentadas complementarias distribuidas en solo dos ejes.

Rampa circular (interpolación helicoidal) tiene un movimiento en espiral de la herramienta de corte que se acopla a los tres ejes (ejes x, y y z). Este método normalmente tiene menos acoplamiento radial en la herramienta de corte, con las fuerzas de corte distribuidas en los tres ejes diferentes. Este es el método recomendado, ya que garantiza la mayor vida útil de la herramienta.

Ángulos de rampa de inicio sugeridos:

Materiales blandos/no ferrosos:3° – 10°

Materiales duros/ferrosos 1° – 3°

Beneficios de Ramping

Cuando una herramienta ingresa a la pieza a través de un método Ramping, aumenta gradualmente en profundidad, evitando cualquier carga de impacto en las fresas de extremo. Esto reduce los costes resultantes de la rotura innecesaria de herramientas. La rampa produce virutas más pequeñas en comparación con la inmersión, lo que hace que la evacuación de virutas sea más rápida y sencilla. Como resultado, el tiempo del ciclo se puede reducir haciendo funcionar la fresa con parámetros más rápidos. La rampa también crea un espacio adicional en el cambiador de herramientas que, de otro modo, estaría ocupado por una broca destinada a mecanizar un orificio inicial.

Arco

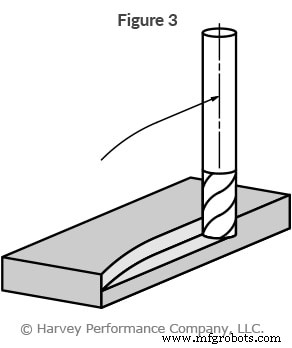

Similar a la rampa tanto en método como en beneficio, el arco es otra técnica para acercarse a una pieza de trabajo (consulte la figura 3).

Mientras que la rampa ingresa a la pieza desde la parte superior, el arco ingresa desde el costado. La fresa de extremo sigue una trayectoria de herramienta curva (o arco) durante el fresado, lo que aumenta gradualmente la carga en la herramienta a medida que la herramienta ingresa a la pieza, así como también disminuye gradualmente la carga a medida que la herramienta sale de la pieza. De esta forma, se evitan las cargas de choque y la posible rotura de la herramienta.

Para obtener más información sobre rampas, arcos y otros métodos de ingreso de herramientas, consulte "Tipos de ingreso de herramientas" de Helical Solutions.

máquina CNC

- ¿Qué es una herramienta de perforación?

- Máquina herramienta CNC

- La clave n. ° 1 para el éxito de la confiabilidad

- Selección de herramientas para mejorar la confiabilidad

- Por qué es importante el número de flautas

- Métodos más comunes de entrada de herramientas

- Introducción al fresado trocoidal

- El éxito de la Industria 4.0 requiere colaboración

- Grados de acero para herramientas

- Cómo agregar una nueva herramienta

- Lista de códigos G de Mazak (serie M)