Máquina herramienta CNC

Antecedentes

Las máquinas CNC o "controladas numéricamente por computadora" son herramientas sofisticadas para trabajar metales que pueden crear piezas complicadas requeridas por la tecnología moderna. Con un rápido crecimiento con los avances en las computadoras, los CNC se pueden encontrar realizando trabajos como tornos, fresadoras, cortadoras láser, cortadoras de chorro abrasivo, punzonadoras, plegadoras y otras herramientas industriales. El término CNC se refiere a un gran grupo de estas máquinas que utilizan lógica informática para controlar los movimientos y realizar el trabajo de metales. Este artículo discutirá los tipos más comunes:tornos y fresadoras.

Historial

Aunque los tornos para trabajar la madera se han utilizado desde los tiempos bíblicos, el primer torno práctico para trabajar los metales fue inventado en 1800 por Henry Maudslay. Era simplemente una máquina herramienta que sostenía la pieza de material que se estaba trabajando, o la pieza de trabajo, en una abrazadera o husillo, y la giraba para que una herramienta de corte pudiera mecanizar la superficie al contorno deseado. La herramienta de corte fue manipulada por el operador mediante el uso de manivelas y volantes. La precisión dimensional fue controlada por el operador que observó los diales graduados en los volantes y movió la herramienta de corte la cantidad apropiada. Cada pieza que se produjo requirió que el operador repitiera los movimientos en la misma secuencia y con las mismas dimensiones.

La primera fresadora se hizo funcionar de manera muy similar, excepto que la herramienta de corte se colocó en el husillo giratorio. La pieza de trabajo se montó en la plataforma de la máquina o en la mesa de trabajo y se movió debajo de la herramienta de corte, nuevamente mediante el uso de volantes, para mecanizar el contorno de la pieza de trabajo. Esta primera fresadora fue inventada por Eli Whitney en 1818.

Los movimientos que se utilizan en las máquinas herramienta se denominan "ejes" y se denominan "X" (generalmente de izquierda a derecha), "Y" (generalmente de adelante hacia atrás) y "Z" (hacia arriba y hacia abajo). La mesa de trabajo también se puede rotar en el plano horizontal o vertical, creando un cuarto eje de movimiento. Algunas máquinas tienen un quinto eje, que permite que el husillo gire en ángulo.

Uno de los problemas con estas primeras máquinas era que requerían que el operador manipulara los volantes para hacer cada pieza. Además de ser un trabajo monótono y físicamente agotador, la capacidad del operador para fabricar piezas idénticas era limitada. Las ligeras diferencias en la operación dieron como resultado la variación de las dimensiones del eje, lo que, a su vez, creó piezas mal ajustadas o inutilizables. Los niveles de chatarra para las operaciones eran altos, lo que desperdiciaba materias primas y tiempo de trabajo. A medida que aumentaron las cantidades de producción, la cantidad de piezas utilizables producidas por operador por día dejó de ser económica. Lo que se necesitaba era un medio para operar los movimientos de la máquina automáticamente. Los primeros intentos de "automatizar" estas operaciones utilizaron una serie de levas que movían las herramientas o la mesa de trabajo a través de enlaces. A medida que la leva giraba, un enlace seguía la superficie de la cara de la leva, moviendo la herramienta de corte o la pieza de trabajo a través de una serie de movimientos. La cara de la leva se formó para controlar la cantidad de movimiento del varillaje, y la velocidad a la que giraba la leva controlaba la velocidad de avance de la herramienta. Estas primeras máquinas eran difíciles de configurar correctamente, pero una vez configuradas, ofrecían una excelente repetibilidad para su día. Algunas han sobrevivido hasta nuestros días y se llaman máquinas "suizas", un nombre sinónimo de mecanizado de precisión.

Diseño inicial para presentar

Operación diurna

El diseño moderno de la máquina CNC surgió del trabajo de John T. Parsons durante finales de la década de 1940 y principios de la de 1950. Después de la Segunda Guerra Mundial, Parsons se dedicó a la fabricación de palas de rotor de helicópteros, lo que requería un mecanizado preciso de formas complejas. Parsons pronto descubrió que al utilizar una de las primeras computadoras de IBM, podía hacer guías de contorno mucho más precisas de lo que era posible utilizando cálculos y diseños manuales. Sobre la base de esta experiencia, ganó un contrato con la Fuerza Aérea para desarrollar una "máquina automática de corte de contornos" para producir grandes piezas de sección de ala para aviones. Utilizando un lector de tarjetas de computadora y controles de servomotor precisos, la máquina resultante era enorme, complicada y costosa. Sin embargo, funcionó automáticamente y produjo piezas con el alto grado de precisión requerido por la industria aeronáutica.

En la década de 1960, el precio y la complejidad de las máquinas automatizadas se habían reducido hasta el punto de encontrar aplicaciones en otras industrias. Estas máquinas utilizaban motores de accionamiento eléctrico de corriente continua para manipular los volantes y operar las herramientas. Los motores tomaron instrucciones eléctricas de un lector de cinta, que leyó una cinta de papel de aproximadamente 1 pulgada (2.5 cm) de ancho que fue perforada con una serie selecta de agujeros. La posición y secuencia de los orificios permitió al lector producir los impulsos eléctricos necesarios para hacer girar los motores en el tiempo y la velocidad precisos, lo que de hecho hizo funcionar la máquina como un operador humano. Los impulsos fueron manejados por una computadora simple que no tenía capacidad de "memoria" en ese momento. A menudo se les llamaba "NC" o máquinas controladas numéricamente. Un programador produjo la cinta en una máquina similar a una máquina de escribir, muy parecida a las viejas "tarjetas perforadas" que se usaban en las primeras computadoras, que servían como "programa". El tamaño del programa estaba determinado por los pies de cinta que se necesitaban leer para producir una parte específica.

Esta máquina de mandrinar CNC de los años 80 muestra la combinación de tecnología de máquina herramienta y computadora, (De las colecciones del Museo Henry Ford y Greenfield Village.)

Esta máquina de mandrinar CNC de los años 80 muestra la combinación de tecnología de máquina herramienta y computadora, (De las colecciones del Museo Henry Ford y Greenfield Village.)

La historia de cómo las computadoras se vincularon por primera vez a la maquinaria de producción está llena de intrigas y controversias. Ilumina cuán entrelazados han estado la industria, las universidades y el ejército en el siglo XX. La historia también ejemplifica lo difícil que es atribuir muchas innovaciones a un solo individuo o institución. Clasificar quién hizo qué, cuándo y con qué impacto es una empresa compleja.

En 1947, John Parsons dirigió una empresa de fabricación aeronáutica en Traverse City, Michigan. Ante la creciente complejidad de las formas de las piezas y los problemas matemáticos y de ingeniería que entrañaban, Parsons buscó formas de reducir los costes de ingeniería de su empresa. Le pidió a International Business Machine Corp. que le permitiera usar una de sus computadoras de oficina de marco principal para hacer una serie de cálculos para una nueva pala de helicóptero. Finalmente, Parsons llegó a un acuerdo con Thomas J. Watson, el legendario presidente de IBM, mediante el cual IBM trabajaría con Parsons Corporation para crear una máquina controlada por tarjetas perforadas. Pronto Parsons también tuvo un contrato con la Fuerza Aérea para producir una máquina controlada por tarjetas o cinta (como un piano) que cortaría formas de contorno como las de las hélices y las alas. Parsons luego fue a los ingenieros del Laboratorio de Servomecanismos del Instituto Tecnológico de Massachusetts para que lo ayudaran con el proyecto. Los investigadores del MIT habían estado experimentando con varios tipos de procesos de control y tenían experiencia con proyectos de la Fuerza Aérea que se remontaban a la Segunda Guerra Mundial. A su vez, el laboratorio del MIT vio esto como una oportunidad para expandir su propia investigación sobre los mecanismos de control y retroalimentación. El desarrollo exitoso de máquinas herramienta de control numérico por computadora fue emprendido por investigadores universitarios que buscaban satisfacer las demandas de los patrocinadores militares.

William S. Pretzer

Con los avances en la electrónica integrada, la cinta se eliminó o se usó solo para cargar el programa en la memoria magnética. De hecho, la capacidad de la memoria de las máquinas CNC modernas todavía se conoce a veces como "pies de memoria".

La moderna máquina CNC funciona leyendo los miles de bits de información almacenados en la memoria de la computadora del programa. Para colocar esta información en la memoria, el programador crea una serie de instrucciones que la máquina puede entender. El programa puede consistir en comandos de "código", como "M03", que le indica al controlador que mueva el eje a una nueva posición, o "G99", que le indica al controlador que lea una entrada auxiliar de algún proceso dentro de la máquina. Los comandos de código son la forma más común de programar una máquina herramienta CNC. Sin embargo, el avance en las computadoras ha permitido que el fabricante de máquinas herramienta ofrezca "programación conversacional", donde las instrucciones se parecen más a palabras sencillas. En la programación conversacional, el comando "M03" se ingresa simplemente como "MOVE" y el comando "G99" es simplemente "READ". Este tipo de programación permite un entrenamiento más rápido y menos memorización de los significados del código por parte de los programadores. Sin embargo, es importante señalar que la mayoría de las máquinas conversacionales todavía leen programas de código, ya que la industria depende en gran medida de esa forma de programación.

El controlador también ofrece ayuda al programador para acelerar el uso de la máquina. En algunas máquinas, por ejemplo, el programador puede simplemente escribir la ubicación, el diámetro y la profundidad de una característica y la computadora seleccionará el mejor método de mecanizado para producir la característica en la pieza de trabajo. Los últimos equipos pueden tomar un modelo de ingeniería generado por computadora; calcular las velocidades, avances y trayectos correctos de la herramienta; y producir la pieza sin que se haya creado un dibujo o programa.

Diseño moderno y

materiales sin procesar

Los componentes mecánicos de la máquina deben ser rígidos y fuertes para soportar las piezas que se mueven rápidamente. El husillo suele ser la parte más resistente y está soportado por cojinetes grandes. Ya sea que el husillo sostenga el trabajo o la herramienta, una función de sujeción automática permite que el husillo sujete y suelte rápidamente durante la ejecución del programa.

El hierro fundido o Meehanite solía ser el material preferido para las máquinas para trabajar metales. Hoy en día, la mayoría de las máquinas hacen un uso generoso de soldaduras de acero laminado en caliente y productos forjados como el acero inoxidable para reducir el costo y permitir la fabricación de más diseños de marcos de intricota.

El hierro fundido o Meehanite solía ser el material preferido para las máquinas para trabajar metales. Hoy en día, la mayoría de las máquinas hacen un uso generoso de soldaduras de acero laminado en caliente y productos forjados como el acero inoxidable para reducir el costo y permitir la fabricación de más diseños de marcos de intricota.

Adjunto al costado de la máquina hay un cargador de diferentes herramientas. Un brazo de transferencia, a veces llamado barra de herramientas, retira una herramienta de la máquina, la coloca en el cargador, selecciona una herramienta diferente del cargador y la devuelve a la máquina a través de las instrucciones del programa. El tiempo de ciclo típico requerido para este procedimiento es de dos a ocho segundos. Algunas máquinas pueden contener hasta 400 herramientas en grandes "colmenas", cada una de las cuales se carga automáticamente en secuencia a medida que se ejecuta el programa.

La plataforma o mesa de trabajo de la máquina se apoya en "vías" de acero templado que generalmente están protegidas por resguardos flexibles.

Hierro fundido o Meehanite solía ser el material preferido para las máquinas para trabajar metales. Hoy en día, la mayoría de las máquinas hacen un uso generoso de soldaduras de acero laminado en caliente y forjado.  Los componentes mecánicos de la máquina deben ser rígidos y fuertes para soportar las piezas que se mueven rápidamente. El husillo suele ser la parte más resistente y está soportado por cojinetes grandes. Ya sea que el husillo sostenga el trabajo o la herramienta, una función de sujeción automática permite que el husillo sujete y suelte rápidamente durante la ejecución del programa. productos como el acero inoxidable para reducir costos y permitir la fabricación de diseños de marcos más intrincados.

Los componentes mecánicos de la máquina deben ser rígidos y fuertes para soportar las piezas que se mueven rápidamente. El husillo suele ser la parte más resistente y está soportado por cojinetes grandes. Ya sea que el husillo sostenga el trabajo o la herramienta, una función de sujeción automática permite que el husillo sujete y suelte rápidamente durante la ejecución del programa. productos como el acero inoxidable para reducir costos y permitir la fabricación de diseños de marcos más intrincados.

Algunas máquinas están diseñadas como células, lo que significa que tienen un grupo específico de piezas para las que están diseñadas. Las máquinas de celda tienen grandes almacenes de herramientas para transportar suficientes herramientas para realizar todas las diversas operaciones en cada una de las diferentes partes, mesas de trabajo grandes o la capacidad de cambiar las mesas de trabajo, y disposiciones especiales en el controlador para la entrada de datos de otras máquinas CNC. Esto permite ensamblar la máquina CNC con otras máquinas equipadas de manera similar en una celda de mecanizado flexible, que puede producir más de una pieza simultáneamente. Un grupo de celdas, algunas de las cuales contienen 20 o 30 máquinas, se denomina Sistema de mecanizado flexible. Estos sistemas pueden producir literalmente cientos de piezas diferentes al mismo tiempo con poca intervención humana. Algunos están diseñados para funcionar día y noche sin supervisión en lo que se conoce como fabricación con "luces apagadas".

El

proceso de fabricación

Hasta hace poco, la mayoría de los centros de mecanizado eran construidos según las especificaciones del cliente por el fabricante de la máquina herramienta. Ahora, el diseño de herramientas estandarizado ha permitido que las máquinas se construyan para inventario o venta posterior, ya que los nuevos diseños pueden realizar todas las operaciones necesarias de la mayoría de los usuarios. El costo de una nueva máquina CNC va desde aproximadamente $ 50,000 para un centro vertical a $ 5 millones para un sistema de mecanizado flexible para bloques de motor. El proceso de fabricación real procede de la siguiente manera.

Soldar la base

- 1 La base de la máquina está fundida o soldada. Luego se trata térmicamente para eliminar las tensiones de fundición o soldadura y para "normalizar" el metal para el mecanizado. La base se fija en un gran centro de mecanizado y las áreas de montaje de las vías se mecanizan según las especificaciones.

- 2 Las vías están esmeriladas, atornilladas y fijadas a la base.

Atornillado de los tornillos

- 3 Los mecanismos que mueven la cama o el husillo se denominan husillos de bolas. Estos cambian el movimiento rotatorio de los motores impulsores en movimiento lineal y consisten en un eje de tornillo y cojinetes de soporte. A medida que el eje gira, un soporte de rodamiento sigue las ranuras en espiral del eje y produce un movimiento lineal muy preciso que mueve la mesa de trabajo debajo del eje o el propio portador del eje. Estos tornillos de bolas están atornillados a la base con el soporte del rodamiento atornillado a la mesa de trabajo o al portador del eje.

Montaje del eje

- 4 El husillo se mecaniza y rectifica, se monta en su motor de accionamiento y luego se atornilla al portador del husillo móvil. Cada eje de movimiento tiene un tornillo de bolas independiente y un conjunto de formas en la mayoría de los centros de mecanizado.

El controlador

- 5 La computadora, o controlador, es un conjunto electrónico separado del resto de la máquina. Tiene un gabinete con control de clima montado en el costado del marco o en la consola del operador. Contiene toda la memoria operativa, placas de computadora, fuentes de alimentación y otros circuitos electrónicos para operar la máquina. El cableado variado conecta el controlador a los motores de la máquina y las guías de posición. El

las diapositivas envían continuamente la información de ubicación del eje al controlador, por lo que la posición exacta de la mesa de trabajo en relación con el husillo siempre se sabe. La parte frontal del controlador tiene una pantalla de video que muestra la información del programa, la posición, las velocidades y avances, y otros datos necesarios para que el operador controle el rendimiento de la máquina. También en el panel frontal se encuentran las teclas de entrada de datos, los puertos de conexión de datos y los interruptores de arranque y parada.

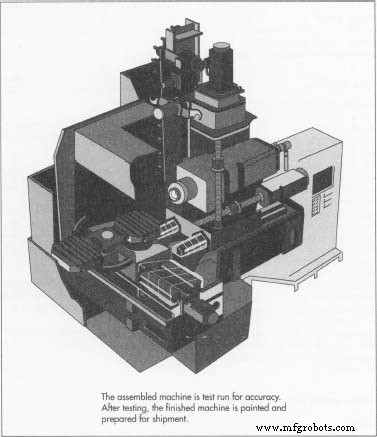

las diapositivas envían continuamente la información de ubicación del eje al controlador, por lo que la posición exacta de la mesa de trabajo en relación con el husillo siempre se sabe. La parte frontal del controlador tiene una pantalla de video que muestra la información del programa, la posición, las velocidades y avances, y otros datos necesarios para que el operador controle el rendimiento de la máquina. También en el panel frontal se encuentran las teclas de entrada de datos, los puertos de conexión de datos y los interruptores de arranque y parada. - 6 Se realiza una prueba de funcionamiento de la máquina ensamblada para verificar su precisión. Cada máquina tiene ligeras diferencias físicas que se corrigen matemáticamente en el sistema operativo de la computadora. Estos valores de corrección se almacenan en una memoria separada y la máquina los comprueba continuamente. A medida que el centro de mecanizado se desgasta por el uso, estos parámetros se pueden volver a calibrar para garantizar la precisión. Después de la prueba, la máquina terminada se pinta y se prepara para su envío.

Control de calidad

La calidad en un centro de mecanizado debe incorporarse desde el diseño hasta la entrega y la configuración. La instrucción cuidadosa a los operadores también es importante para evitar un choque, la colisión involuntaria del trabajo con la herramienta. Los choques pueden resultar en daños a la herramienta o fallas en la máquina. Muchos controladores tienen subprogramas para detectar un choque inminente y colocar la máquina en parada de emergencia. Todos los CNC se envían con un manejo especial para evitar golpes y son configurados cuidadosamente por técnicos capacitados en la fábrica. Los factores de corrección originales se registran para referencia posterior. Se proporcionan manuales completos de programación, operación y mantenimiento.

El futuro

El futuro de las máquinas CNC está en pleno auge. Una idea en desarrollo es una máquina en forma de araña cuyo eje está suspendido por seis puntales telescópicos de husillo de bolas. Los puntales son como los de una máquina convencional, pero son redondos con el conjunto de husillo de bolas en el centro. Los movimientos del husillo son controlados por una computadora sofisticada que realiza millones de cálculos para asegurar el contorno correcto de la pieza. Con un costo de desarrollo de varios millones de dólares y el uso de matemáticas patentadas de alto nivel, esta máquina promete realizar operaciones nunca antes vistas en el mecanizado de metales. Los avances en las computadoras y la inteligencia artificial harán que las máquinas CNC del futuro sean más rápidas y fáciles de operar. Esto no será barato y el precio de las sofisticadas máquinas CNC estará fuera del alcance de muchas empresas. Sin embargo, reducirá los precios de las máquinas CNC básicas que realizan los movimientos originales de tres ejes.

Proceso de manufactura

- tomy de una máquina CNC

- Dolores de cabeza en la sala de herramientas

- ¿Cómo elegir máquinas herramienta CNC?

- ¿Qué es el CNC?

- Historia de la maquinaria CNC

- La voz del cliente en la máquina CNC

- Una comparación rápida de máquinas herramienta CNC

- 18 Capítulo 8:CNC

- Maximización de la precisión y el posicionamiento de las máquinas herramienta CNC

- Introducción a la máquina CNC Miller

- 3 métodos de construcción de herramientas CNC de 5 ejes