Cómo el manejo y las reparaciones de la máquina afectan la confiabilidad

En un artículo anterior, sugerí que asignar números de serie a los componentes y rastrearlos para identificar las piezas "no autorizadas" es no es una buena forma de garantizar la fiabilidad. Los componentes no autorizados se definen como componentes o conjuntos que tienen una vida útil más corta que los componentes del fabricante de equipos originales (OEM).

En un artículo anterior, sugerí que asignar números de serie a los componentes y rastrearlos para identificar las piezas "no autorizadas" es no es una buena forma de garantizar la fiabilidad. Los componentes no autorizados se definen como componentes o conjuntos que tienen una vida útil más corta que los componentes del fabricante de equipos originales (OEM).

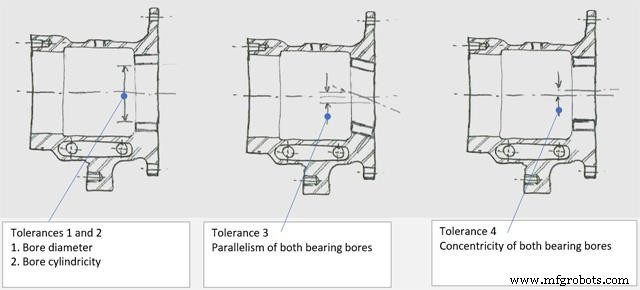

Por ejemplo, las fallas de los rodamientos en los conjuntos giratorios de la bomba a menudo resultan en daños en el orificio de la carcasa que contenía el rodamiento fallado. Debido a que las carcasas de los cojinetes de las bombas son piezas de repuesto costosas, este daño a menudo se repara. El proceso de reparación generalmente consiste en perforar la superficie dañada, insertar un manguito y luego mecanizar este manguito al diámetro del orificio recomendado por el fabricante del rodamiento utilizando un torno de taller estándar. Este tipo de reparación generalmente da como resultado que una dimensión (el diámetro del orificio del manguito nuevo) esté dentro de las tolerancias requeridas para el diámetro y la cilindricidad, pero hay otras dos tolerancias críticas que pueden ser uno o dos órdenes de magnitud menos precisas que en el OEM. parte. Estas son las tolerancias de “paralelismo” y “concentricidad” entre la línea central del orificio del rodamiento reparado y la línea central del otro orificio del rodamiento, con otros diámetros mecanizados funcionales (Figura 1).

Figura 1. Tolerancias importantes al reparar carcasas con dos ubicaciones de cojinetes

Es virtualmente imposible igualar la alineación del orificio lograda en la máquina mandrinadora de línea del fabricante típico al mecanizar solo un orificio en un torno estándar. Dichos errores, aunque pequeños, pueden imponer tensiones en las superficies de rodadura del rodamiento que acortarán su vida útil y pueden hacer que la carcasa reparada se considere "deshonesta".

A medida que los materiales, lubricantes y tecnologías de mecanizado han avanzado, se ha hecho posible lograr una alta confiabilidad en componentes mucho más pequeños. Sin embargo, para mantener esta confiabilidad durante las reparaciones en el taller, se deben duplicar los mismos estándares que se siguen en el proceso de fabricación del OEM. Estos estándares no se aplican solo a la precisión del mecanizado. Las piezas deben almacenarse y manipularse con los mismos altos estándares.

No es raro ver rodamientos almacenados con una envoltura protectora dañada o desenvueltos y expuestos a un ambiente de taller sucio antes de la instalación. Una vez observé a un mecánico experimentado que sacaba un rodamiento de bolas radial de una hilera de 3 pulgadas de diámetro de su caja girando la caja en su extremo unas 8 pulgadas por encima de un banco de trabajo de acero y dejando que el rodamiento cayera sobre la mesa. El impacto en las superficies de rodadura probablemente causó más daños que muchos años de servicio normal. Estoy seguro de que ese manejo fue el resultado de una falta de formación y probablemente también de una falta de supervisión. Los mecánicos, el personal de las tiendas y cualquier otra persona involucrada deben practicar el manejo de los cojinetes "como huevos" antes y después de la instalación. El equipo reparado debe empaquetarse, almacenarse y manipularse como lo haría el OEM.

Los mismos principios se aplican a la fabricación de repuestos, ya sea internamente o en tiendas locales. Para reemplazar de manera segura las piezas OEM, es necesario comprender por qué fueron diseñadas de la forma en que estaban y exactamente cuál es el material. Los OEM normalmente no proporcionan esta información. Cuando se copia una parte, las dimensiones críticas se pueden duplicar, pero puede ser imposible saber dónde se encuentran estas dimensiones dentro de la tolerancia permitida, o si las dimensiones de la copia estarán dentro de esas tolerancias.

En un caso clásico, un taller de engranajes de renombre copió un eje reductor y un piñón. Se asumió que el piñón debería tener un ajuste de interferencia en el eje. Esta suposición incorrecta resultó en tres averías durante un período de 18 meses con una pérdida de producción de más de $ 1,5 millones. El piñón debería haber tenido un ajuste deslizante estrecho en el eje para que la tuerca de retención grande precargue el piñón contra el hombro del eje, aumentando en gran medida la resistencia a la fatiga del conjunto.

No solo es necesario comprender el diseño cuando se realizan las sustituciones, sino que también es importante estar familiarizado con el contexto operativo de todos los equipos en los que se puede utilizar el componente. Por ejemplo, los fabricantes no usan sellos de Viton solo para aumentar sus costos. Los utilizan para asegurarse de que sus clientes tengan equipos fiables. Reemplazar los sellos de Viton con sellos de caucho de nitrilo estándar puede ahorrar dinero, pero esto solo debe hacerse con el conocimiento de que pueden operar de manera confiable en el entorno y las condiciones a las que estarán expuestos.

Sustituir componentes OEM por piezas copiadas, piezas con un diseño diferente o construidas con materiales diferentes es una decisión que debe tomar una persona con conocimientos técnicos del equipo y su funcionamiento. Nunca debe ser decidido por un comprador simplemente por un precio más bajo.

Mantenimiento y reparación de equipos

- Los mejores en mantenimiento y confiabilidad

- Cómo la grasa mata

- Los detalles importan en el mantenimiento y la confiabilidad

- Cómo justificar una inversión en mantenimiento y confiabilidad

- Cómo la señalización y el etiquetado pueden mejorar la confiabilidad

- Cómo iniciar un programa de confiabilidad

- Cómo maximizar la vida útil de la máquina y los componentes en la fabricación

- Cómo la IA y el aprendizaje automático impactan en el mecanizado CNC

- Principales causas de fallas en las máquinas y cómo prevenirlas

- Cómo calcular y mejorar la disponibilidad de la máquina

- Errores en la protección de máquinas y cómo prevenirlos