Fabricación de acero al hidrógeno

Fabricación de acero al hidrógeno

La industria de producción de hierro y acero es el sector individual más grande en términos de emisiones industriales y fósiles globales totales, y representa alrededor del 7 % al 9 % de las emisiones de gases de efecto invernadero (GEI). Al mismo tiempo, el acero es el componente material principal de las sociedades industriales modernas. Se producirá un mayor aumento en el consumo de acero debido a la necesidad de expandir y mejorar la infraestructura y aumentar los estándares de vida globales a un ritmo suficiente para alcanzar un nivel satisfactorio. Por lo tanto, existe un desafío para encontrar un proceso de fabricación de acero que permita el uso social del acero como material y, al mismo tiempo, evite los impactos ambientales negativos de su producción. En el contexto de la reducción de las emisiones de CO2 (dióxido de carbono) de la fabricación de acero, la ruta de fabricación de acero basada en hidrógeno (H2) está recibiendo mucha atención en la actualidad, ya que ofrece una opción atractiva.

La reducción del mineral de hierro con H2 es bien conocida ya que las reacciones de reducción con H2 también tienen lugar tanto en la producción de metal caliente en un alto horno (BF) como en la producción de hierro de reducción directa (DRI) / hierro en briquetas calientes ( HBI) en un horno de cuba. En la siderurgia BF las fuentes de H2 son chorro de aire caliente humidificado y carbón pulverizado inyectado. En el caso de la ruta siderúrgica basada en DR-EAF (reducción directa – horno de arco eléctrico), históricamente siempre se ha caracterizado por el uso de H2, que normalmente se genera a partir de gas natural (GN) a través de reformadores catalíticos. Dado que la fuente de hidrocarburo es gas natural, el H2 producido puede ser de concentración variable y estar mezclado con monóxido de carbono (CO), dependiendo de la proporción de oxidante que se utilice.

La reducción de H2 del mineral de hierro se ha estudiado durante muchas décadas. Hubo investigaciones pioneras en Suecia por parte de Wiberg y Edstrom ya en la década de 1950, a las que siguieron una serie de investigaciones que describen la cinética del proceso, así como la reactividad del producto producido. La primera planta de reducción directa de mineral de hierro con H2 a escala comercial (H2-DRI) basada en tecnología de lecho fluidizado, Circored, fue construida por Cliffs and Associates Ltd. en el Complejo Industrial Point Lisas en Trinidad en 1998. La planta tenía un diseño de 500.000 toneladas por año de HBI. La planta no tuvo éxito comercial y se cerró en 2016.

En el escenario global actual, se están realizando varias actividades para encontrar un proceso que utilice la reducción de mineral de hierro con H2 para reducir en gran medida las emisiones de CO2, si no eliminarlas por completo. Hay numerosos problemas que deben superarse antes de lograr el éxito que pueden proporcionar una dura competencia a los procesos actuales que se utilizan para la fabricación de hierro y acero. Algunos de los principales problemas que deben superarse se describen en los párrafos siguientes.

Una de las cuestiones importantes es encontrar un método rentable para la producción de H2 a granel que utilice energía producida a partir de procesos con emisiones de CO2 reducidas. Las fuentes de energía renovable son la energía solar, la energía eólica, la energía hidráulica, la energía marina y la energía geotérmica. En la energía nuclear también se utilizan combustibles libres de fósiles. De todas las energías renovables, las dos fuentes más confiables de energía renovable son la energía solar fotovoltaica (PV) y las turbinas eólicas. Sin embargo, ambas tecnologías se caracterizan por fluctuaciones en el suministro de energía eléctrica debido a la naturaleza volátil de la radiación solar y del viento, por lo que hay momentos en que el suministro de electricidad es escaso y otros en que es abundante. Para integrar una alta proporción de energía eólica y solar en el sistema energético, se necesita una solución de almacenamiento a gran escala para compensar los desequilibrios temporales entre la producción y la demanda.

El segundo problema es el almacenamiento del H2 a granel (almacenamiento gaseoso a alta presión o almacenamiento licuado criogénico). El almacenamiento de H2 brinda beneficios desde la perspectiva del abastecimiento/precio de la electricidad, pero no es tan crítico para el concepto del proceso. Hoy en día, la alternativa más rentable para el almacenamiento de H2 es el almacenamiento presurizado subterráneo, donde se almacena H2 en las formaciones de sal subterráneas. En el escenario actual, esta es la única tecnología para el almacenamiento de H2 que ha sido probada a escala industrial. Otras soluciones que están atrayendo mucho interés en la actualidad incluyen la utilización de tuberías de gas natural y la conversión a amoníaco o hidrocarburos como almacenamiento intermedio de H2. La evaluación inicial de la tecnología Lined Rock Cavern (LRC) utilizada actualmente en Suecia para el gas natural se considera prometedora. Otros métodos alternativos para el almacenamiento de H2 en desarrollo son el almacenamiento en hidruros metálicos y en materiales porosos.

El tercer problema es que el hierro producido a través de la reducción por H2 no contiene carbono (C) a diferencia del metal caliente y DRI/HBI que contienen C en porcentaje variable. Se necesita C en la fabricación de acero para la ebullición de C. Además, el acero deriva sus propiedades debido a su contenido de C y, por lo tanto, el porcentaje variable de C está presente en diferentes grados de acero. Sin embargo, no se prevén dificultades técnicas reales en este sentido, ya que se pueden añadir C adicionales en el EAF.

El cuarto problema son las emisiones de CO2 que se producen durante la extracción, el procesamiento y el beneficio del mineral de hierro y durante la producción de gránulos, así como el transporte de estos materiales. Los procesos que utilizan la reducción de H2 preferiblemente necesitan gránulos como material de alimentación. Al respecto, existe la posibilidad de eliminar algunas de las emisiones de CO2 mediante el uso de fuentes de energía renovables.

El primer proceso es la producción a gran escala de H2, que actualmente se está logrando mediante el reformado de metano con vapor. Esta opción puede conservarse e incluso optimizarse para la fabricación de hierro a base de H2, por ejemplo, apuntando a una pureza de H2 del 97 % al 98 % en lugar de la pureza normal del 99,9 % o más. Sin embargo, dado que se basa en un recurso fósil, el desempeño en términos de mitigación de CO2 se mantiene en el promedio general, a menos que se agregue una unidad de captura de CO2, lo que representa una estrategia diferente a la que se persigue actualmente. La otra opción preferible es producir H2 por electrólisis del agua. La producción de H2 debe ser libre de fósiles y, por lo tanto, el método de producción apropiado es la electrólisis del agua con electricidad pobre en CO2, es decir, energía eléctrica renovable o nuclear. El reto es conseguir una producción masiva de H2 en condiciones económicas aceptables. Aunque la electrólisis del agua es una tecnología bien conocida, se necesitan algunos desarrollos para alcanzar el objetivo de cantidades masivas de H2 que sea pobre en CO2 y, sobre todo, que sea asequible para la fabricación de hierro. El tamaño de la planta se puede lograr multiplicando las celdas electrolíticas. También se han identificado tecnologías nuevas y mejoradas, como membranas de intercambio de protones y electrólisis de alta presión o alta temperatura.

El segundo proceso es la producción de hierro mediante la reducción directa del mineral de hierro en un horno de cuba que funciona solo con H2. Es el corazón del proceso de fabricación de hierro H2. El horno de cuba se alimenta con pellas o mineral en trozos por la parte superior, que descienden por gravedad y se encuentran con un flujo ascendente de H2, alimentado lateralmente a media altura del reactor y saliendo por la parte superior. Las reacciones de reducción tienen lugar en la sección superior entre la salida y la entrada del gas reductor. La conversión a hierro se completa al nivel de la entrada de gas. A continuación, se puede usar una sección cónica para enfriar el DRI, pero preferiblemente usando H2 en lugar de metano (CH4). El resto del circuito de gas es mucho más simple que en el proceso DRI convencional con GN reformado, con el gas superior que consiste en H2-H2O que se enfría para condensar agua. El H2 separado se recicla, se mezcla con H2 fresco de la planta de electrólisis y se recalienta a la temperatura deseada (alrededor de 800 °C a 900 °C).

A partir de la modelación matemática de la zona de reducción de un horno de cuba operado al 100 %. H2, se ha encontrado que, debido a la rápida cinética de reducción con H2, la metalización completa puede lograrse teóricamente más rápido que con la mezcla H2-CO, lo que da como resultado reactores que son más pequeños que los ejes DR actuales.

El tercer proceso es la fusión del DRI sin C en un horno eléctrico de arco para producir acero. Un proceso de reducción basado en H2 da como resultado un producto de hierro sin carbono, lo que indica que se necesita una fuente de C libre de fósiles para producir el producto de acero con la química requerida en el paso de fabricación de acero.

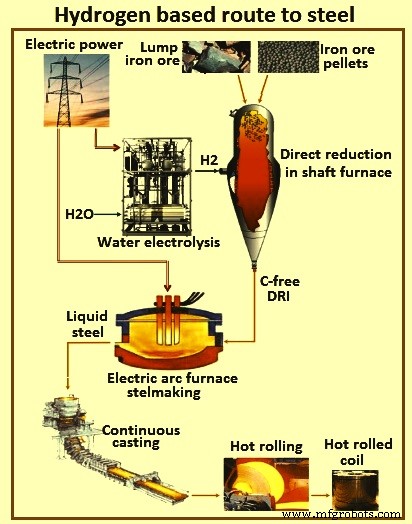

En la mejor ruta de fabricación de acero basada en H2 estudiada en el proyecto ULCOS (Fabricación de acero ultrabajo en CO2) (Fig. 1), se considera que el H2 se produce por electrólisis del agua utilizando electricidad hidráulica o nuclear. Se considera que el mineral de hierro se reduce a DRI mediante H2 en un horno de cuba, y se considera que el DRI libre de C se trata en un horno eléctrico de arco para producir acero. Esta ruta muestra un desempeño prometedor con respecto a las emisiones de CO2, que es inferior a 300 kg CO2 / tonelada de acero, incluido el costo de CO2 de la electricidad con las emisiones del propio horno DR (reducción directa) siendo casi cero. Esto representa una reducción del 85 % en las emisiones de CO2 en comparación con los actuales alrededor de 1.850 kg CO2 / tonelada de acero de la ruta BF-BOF (horno de oxígeno básico). Esta nueva ruta es, por tanto, una forma más sostenible de fabricar acero. Sin embargo, su desarrollo futuro depende en gran medida del surgimiento de la denominada economía del H2, cuando este gas esté disponible en grandes cantidades, a un costo competitivo y con bajas emisiones de CO2 para su producción.

Fig. 1 Ruta de fabricación de acero a base de hidrógeno

En la reducción basada en H2, el mineral de hierro se reduce a través de una reacción gas-sólido, similar a las rutas DRI. El único factor diferenciador es que el agente reductor es H2 puro en lugar de gas CO, gas de síntesis o coque. La reducción del mineral de hierro por H2 ocurre en dos o tres etapas. Para temperaturas superiores a 570 °C, el mineral de hematita (Fe2O3) se transforma primero en magnetita (Fe3O4), luego en wustita (FexO) y finalmente en hierro metálico, mientras que a temperaturas inferiores a 570 °C, la magnetita se transforma directamente en hierro, ya que la wustita no es termodinámicamente estable.

Las reacciones de reducción involucradas en la reducción del mineral de hierro por H2 están representadas por las ecuaciones (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O, y (iii) FexO + H2 =x Fe + H2O donde x es igual a 0,95. Como lo indican estas reacciones, la reducción del mineral de hierro con H2 libera vapores de agua inofensivos (H2O) en lugar del gas de efecto invernadero CO2. La reacción general para la reducción del mineral de hematita con H2 es Fe2O3 + 3H2 =2Fe + 3H2O, que es una reacción endotérmica con un calor de reacción, delta H a 298 °C =95,8 kJ/mol, que es negativo para el balance de energía del proceso y demanda una adición de energía con la mezcla gas/gas de reducción inyectada. El enfoque en el desarrollo de la línea de producción es la optimización basada en la temperatura de reducción, la cinética de la reacción, la composición del pellet y la tecnología para el precalentamiento del gas de reducción.

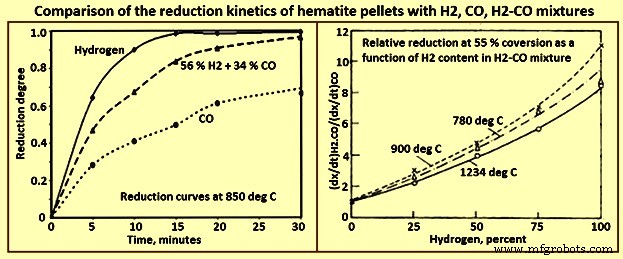

El consumo estequiométrico de H2 para la reducción del mineral de hematites (Fe2O3) es de 54 kg por tonelada de hierro. Por lo tanto, una planta de acero de 1 millón de toneladas por año requiere una planta de H2 que tenga una capacidad de hasta 70 000 cum/hora de H2 a temperatura y presión estándar (STP). Con H2 como gas de reducción, es importante anticipar el cambio en el comportamiento del reactor en comparación con el reactor con mezclas de H2-CO como gas de reducción (Fig. 2). Varios factores pueden interactuar de diferentes maneras, como la cinética, la termodinámica, la transferencia de calor y el flujo de gas. En cuanto a la cinética, los estudios de laboratorio sobre la reducción de óxidos de hierro con CO, H2 y mezclas de CO-H2 han demostrado claramente que, en igualdad de condiciones, las cinéticas con H2 son más rápidas (hasta 10 veces) que con CO. Sin embargo, la mayoría Las características de la reacción son muy similares a las de la reducción por CO y muchos mecanismos son comunes a ambas. Sin embargo, también hay diferencias significativas.

Fig. 2 Comparación de la cinética de reducción de gránulos de hematita con mezclas de H2, CO y H2-CO

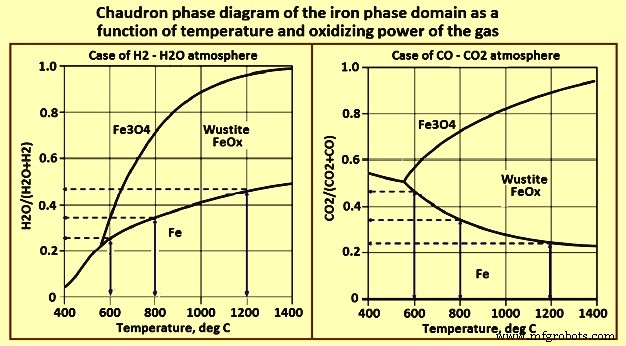

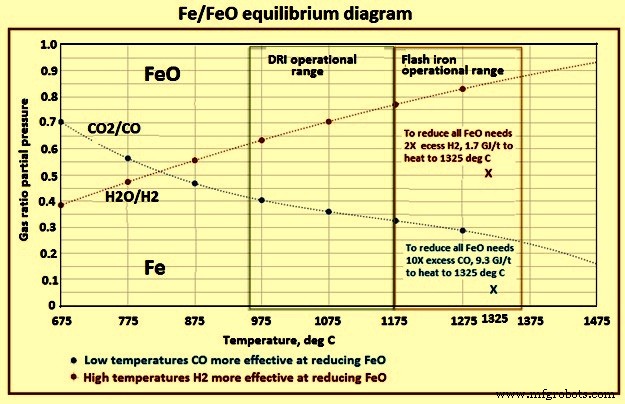

El primer factor importante es la termodinámica, que favorece el CO a bajas temperaturas, como lo demuestra el diagrama de Chaudron (Fig. 3). Las flechas azules verticales representan la fuerza motriz de la reducción de wustita a hierro, que aumenta con la temperatura con H2 y disminuye con la temperatura con CO.

Fig. 3 Diagrama de fase de Chaudron del dominio de la fase de hierro en función de la temperatura y el poder oxidante del gas

El segundo factor es el calor de las reacciones de reducción, como se muestra en la Pestaña 1. La reacción de hematita a magnetita es menos exotérmica con H2 que con CO, la reacción de magnetita a wustita es más endotérmica y, principalmente, la reacción de wustita La reacción al hierro es endotérmica con H2 y exotérmica con CO. En general, el equilibrio es una reducción endotérmica con H2 y una reducción exotérmica con CO. Como resultado, la temperatura y las composiciones en el eje cambian mucho con la composición del gas de entrada. Al salir de la zona de inyección de gas, la temperatura disminuye debido al craqueo del metano, pero a mayor contenido de CO, el lecho se mantiene a mayor temperatura por el calor exotérmico de las reacciones de reducción, mientras que la temperatura es menor a mayor cantidad de H2. .

| Tab1 Valor calorífico de las reacciones de reducción | |

| Reacción | Delta H, 800 grados C |

| J/mol | |

| 3Fe2O3 +H2 + 2 Fe3O4 =H2O | – 6020 |

| 3Fe2O3 + CO =2 Fe3O4 + CO2 | – 40.040 |

| Fe3O4 + H2 =3 FeO + H2O | 46.640 |

| Fe3O4 + CO =3 FeO + CO2 | 18.000 |

| FeO + H2 =Fe + H2O | 16.410 |

| FeO + CO =Fe + CO2 | – 17.610 |

| Nota:un signo menos indica una reacción exotérmica | |

Si bien en todos los casos se utiliza globalmente más H2 que CO para las tres reducciones (resultado de la cinética), este último efecto, es decir, la reducción por CO en la zona central en el caso del gas CO, es determinante en el resultado final. grado de metalización. Además, al utilizar sólo H2 (tanto en la entrada del gas reductor como en la entrada del fondo) no existe la zona central más fría, las temperaturas son más uniformes radialmente y la reducción, debido a la cinética eficiente, se completa (100 % metalización).

Como se vio anteriormente, la reducción con H2 es endotérmica, mientras que con CO es exotérmica. Por otro lado, la termodinámica es más favorable con H2 que con CO por encima de 800 ºC. Esto hace que la operación industrial sea diferente. Con H2, el gas caliente alimentado tiene que aportar suficientes calorías para calentar y mantener el sólido a una temperatura suficientemente alta para que se produzca la reacción. Por lo tanto, es necesario operar con un caudal de gas superior a la estequiometría. También se informa que la cinética es más rápida con H2. Esto a su vez puede modificar la morfología del producto final (hierro), que depende de una competencia entre difusión y reacción química. En particular, la formación de bigotes parece una característica específica de la reducción por H2. Los bigotes son granos de hierro que sobresalen de la fase de wustita y crecen como dedos hacia el exterior de las partículas. Los bigotes hacen que los contactos hierro-hierro sean más frecuentes y pueden explicar así el fenómeno de adherencia de las partículas sólidas, que a veces se experimenta en reactores industriales operados con alto contenido de H2. Otro fenómeno incómodo observado con la reducción de H2 es la ocurrencia, a algunas temperaturas, de una ralentización al final de la reacción para alcanzar el último porcentaje del grado de conversión.

En un horno de cuba con H2 puro, no hay fuente de C. Debido a la naturaleza endotérmica de las reacciones, se absorbe una gran cantidad de calor y la temperatura interna en la capa de material a granel disminuye rápidamente. Como resultado, las reacciones de reducción que necesitan consumir una gran cantidad de calor provocan el deterioro de la tasa de utilización del gas. La cantidad de H2 como portador de calor debe incrementarse para mantener la productividad preferida. Por ejemplo, cuando la presión en la parte superior es de 0,4 MPa, la cantidad de H2 con una temperatura de 900 °C debe ser de al menos 2600 cum por tonelada de DRI para satisfacer la demanda de calor de la reducción del horno de cuba. Si la adición de H2 permanece sin cambios, la producción de DRI es un tercio menor que la actual, lo que genera un gran aumento en el costo de producción de DRI.

La gravedad específica del H2 es baja y la densidad del H2 es solo 1/20 veces mayor que la del CO. Como resultado, la molécula de gas H2 que ingresa se escapa rápidamente hacia arriba. En comparación con el camino y la dirección de un gas reductor mixto, los de H2 en un horno cambian tan rápidamente que el H2 no puede permanecer en la zona de alta temperatura en la parte inferior del horno de cuba para completar la tarea de reducir los gránulos de mineral de hierro. Teóricamente, los productos DRI también pueden alcanzar el índice diseñado manteniendo el H2 entrante con una presión superior a 1 MPa y una temperatura superior a 1000 grados C.

Además, el H2 es una sustancia extremadamente inflamable y explosiva, y el horno de cuba necesita una producción altamente eficiente y estable a largo plazo. Si se permite que el sistema del horno de cuba funcione durante mucho tiempo en las condiciones más extremas de alta temperatura y alta presión, la seguridad se convierte en un problema. En resumen, la tasa de reducción directa y la eficiencia de producción se ven afectadas por varios factores, como la proporción de H2, la temperatura, la presión, la tasa de utilización de gas, el tiempo de residencia del mineral de hierro, la transferencia de calor, la transferencia de masa y el diseño del horno de cuba.

La iniciativa HYBRIT

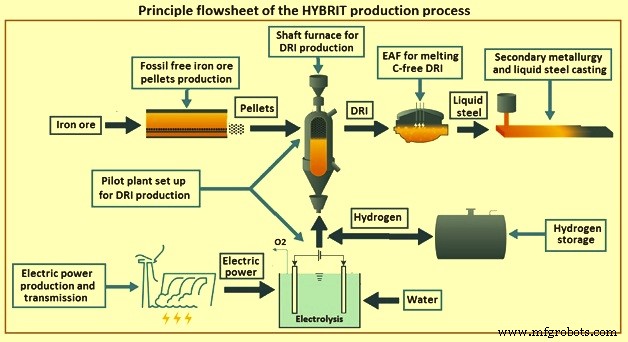

HYBRIT es la abreviatura de 'HYdrogen Breakthrough Ironmaking Technology'. El 4 de abril de 2016, las tres empresas suecas, SSAB, LKAB y Vattenfall AB, lanzaron un proyecto destinado a investigar la viabilidad de un proceso de producción de DRI basado en H2, con electricidad libre de emisiones de CO2 como fuente de energía principal. Se formó una empresa conjunta, HYBRIT Development AB, siendo las tres empresas propietarias. Esto brinda pleno acceso a la máxima competencia en toda la cadena de valor, desde la producción de energía, la extracción, el beneficio de minerales y la producción de gránulos, la reducción directa, la fundición y la producción de acero bruto. En 2017 se llevó a cabo un estudio de prefactibilidad sobre la reducción directa basada en H2. El estudio concluyó que la ruta de proceso propuesta es técnicamente factible y, en vista de las tendencias futuras en los costos de las emisiones de CO2 y la electricidad, también es económicamente atractiva para las condiciones en norte de Suecia/Finlandia.

El proceso HYBRIT reemplaza el carbón con H2 para la reducción directa (DR) de hierro, combinado con un horno de arco eléctrico. El proceso está casi completamente libre de fósiles y da como resultado una reducción sustancial de sus emisiones de gases de efecto invernadero. El proceso se encuentra entre varias iniciativas que utilizan una configuración H2-DR / EAF, que combina la reducción directa de mineral de hierro mediante el uso de H2 con un EAF para su posterior procesamiento en acero. El producto del proceso H2-DR es DRI o esponja de hierro, que se introduce en un horno eléctrico de arco, se mezcla con partes adecuadas de chatarra y se procesa posteriormente para obtener acero.

El diagrama de flujo principal del proceso de producción de HYBRIT se muestra en la Fig. 4. Las características principales del proceso son (i) se utilizan combustibles no fósiles en la producción de gránulos, (ii) el H2 se produce mediante electrólisis usando electricidad libre de combustibles fósiles, (iii) el almacenamiento de H2 en una unidad especialmente diseñada se utiliza como amortiguador de la red, (iv) se utiliza un horno de cuba para la reducción del mineral de hierro, (v) se utilizan gránulos hechos a medida como alimentación de mineral de hierro, (vi) el gas de reducción / la mezcla de gas se precalienta antes de la inyección en el eje, (vii) el producto puede ser DRI o HBI libre de C o carburizado, y (viii) el DRI / HBI se funde junto con la chatarra reciclada en un EAF.

Fig. 4 Diagrama de flujo principal del proceso de producción de HYBRIT

El uso de H2 producido por electrólisis de agua utilizando electricidad libre de combustibles fósiles para reducir los gránulos de mineral de hierro en un horno de cuba es la principal alternativa escogida para la iniciativa HYBRIT. Bajo esta iniciativa, una conversión a una cadena de valor libre de combustibles fósiles desde la mina hasta el acero terminado incluye muchos temas a desarrollar donde también se toman en cuenta las condiciones geográficas y del mercado local. Suecia tiene una situación única con exceso de capacidad de energía eléctrica en la parte norte del país, cercanía a minas de hierro, buen acceso a biomasa y acerías, y una sólida red entre la industria, institutos de investigación y universidades.

El proceso HYBRIT cae dentro de una categoría de conceptos tecnológicos que están sustancialmente más cerca del despliegue comercial. Se basa en el uso de H2 como agente reductor, produciéndose el H2 mediante electrólisis a partir de electricidad renovable. Desde el punto de vista ambiental, la ventaja más importante de esto es que el escape de este proceso es agua (H2O) en lugar de CO2, con la consiguiente reducción de emisiones de GEI. Al igual que con la fabricación de acero DRI convencional, el hierro producido mediante la ruta DRI basada en H2 puede procesarse aún más en acero utilizando la tecnología EAF disponible en el mercado. Los pasos de producción de H2 y fabricación de acero EAF pueden realizarse sin C si la energía eléctrica y el H2 se producen utilizando fuentes renovables como PV (fotovoltaica), electrólisis solar/eólica/hidráulica, producción fotoquímica de H2 o agua solar térmica. división.

Tecnología de fabricación de hierro flash utilizando hidrógeno

Un consorcio de organizaciones e institutos está desarrollando una nueva tecnología de transformación para la fabricación alternativa de hierro con el apoyo financiero del American Iron and Steel Institute en EE. UU. Esta tecnología se basa en la reducción gaseosa directa del concentrado de óxido de hierro en un proceso de reducción flash. La nueva tecnología de fabricación de hierro flash (FIT, por sus siglas en inglés) tiene el potencial de reducir el consumo de energía entre un 32 % y un 57 % y reducir las emisiones de CO2 entre un 61 % y un 96 % en comparación con la operación promedio actual basada en BF. Esta tecnología reduce el concentrado de mineral de hierro en un reactor flash con un gas reductor adecuado, como H2 o gas natural, y posiblemente biogás/gas de carbón o una combinación de ambos. Es el primer proceso de fabricación de hierro relámpago. Esta tecnología es adecuada para una operación industrial que convierte el concentrado de mineral de hierro (menos de 100 micras) en metal sin tratamiento adicional.

Esta tecnología transformadora produce hierro sin pasar por la peletización o la sinterización, así como los pasos de fabricación de coque. Además, el proceso es intensivo debido al hecho de que las partículas finas del concentrado se reducen a una velocidad rápida de 1150 °C a 1350 °C. Por lo tanto, los tiempos de residencia requeridos en este proceso son del orden de segundos en lugar del minutos y horas requeridos para pellets e incluso finos de mineral de hierro. Las reducciones del 90 % al 99 % tienen lugar en 2 segundos a 7 segundos a 1200 °C a 1500 °C. El tiempo de residencia es una combinación de la velocidad de reacción debido a la temperatura, el tamaño del material de alimentación y la cantidad de exceso de gas/distancia desde línea de equilibrio. El requerimiento energético del proceso con H2 como gas de reducción es de 5,7 GJ (1.360 Mcal)/tonelada de hierro líquido. El diagrama de equilibrio Fe/FeO se muestra en la figura 5.

Fig. 5 Diagrama de equilibrio Fe/FeO

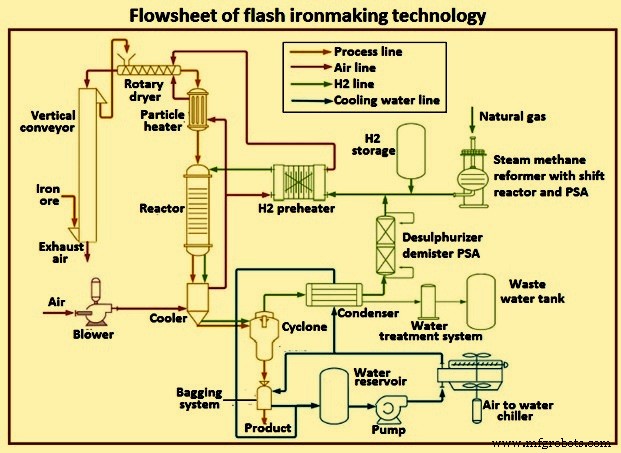

La parte de calentamiento del reactor es donde la bobina de calentamiento por inducción calienta el susceptor de grafito. El susceptor calienta la pared refractaria por radiación. Tanto el susceptor como el refractario calientan el gas y la partícula por convección y radiación. Después de calentarse a la temperatura, el gas y las partículas ingresan a la zona de reacción, donde se supone un buen aislamiento, por lo que la condición de la pared se establece en adiabática. Después de la zona de reacción, hay una zona de enfriamiento con un panel de enfriamiento para enfriar el gas y las partículas. La figura 6 muestra el diagrama de flujo de la tecnología de fabricación de hierro relámpago.

Fig. 6 Diagrama de flujo de la tecnología de fabricación de hierro relámpago

En el caso de FIT con H2 como gas reductor, las emisiones de CO2 son de 0,04 toneladas de CO2 por tonelada de hierro líquido. Estas emisiones son un 2,5 % de las emisiones de la ruta BF de siderurgia. El proceso de flash iron se realiza a una temperatura lo suficientemente alta para que las partículas individuales tengan suficiente energía para cerrar los poros creados por la eliminación de oxígeno. Por lo tanto, las partículas individuales son mucho menos susceptibles de incendiarse por oxidación rápida. La Universidad de Utah realizó una investigación en pequeñas muestras de polvo y determinó que no son pirofóricos.

El proceso utiliza agentes reductores gaseosos como gas natural, H2, gas de síntesis o una combinación de los mismos. Debe aplicarse a la producción de hierro como alimento para el proceso de fabricación de acero o como parte de un proceso directo continuo de fabricación de acero. Justificado por los datos experimentales obtenidos durante la fase anterior del proyecto, el trabajo de desarrollo a mayor escala está actualmente en curso en la Universidad de Utah. Las pruebas en un horno flash de laboratorio dieron como resultado el establecimiento de una base de datos cinética en una amplia gama de condiciones de operación y un diseño completo de un reactor de banco más avanzado. Con el objetivo de desarrollar un FIT industrialmente viable, se planea una campaña integral de pruebas a escala de banco. Se espera que los resultados de esta fase del proyecto sean la determinación de la escalabilidad del proceso, los resultados sustantivos de la simulación del proceso y los datos fundamentales de ingeniería que conducen al diseño y la construcción de una planta piloto industrial.

Proceso de manufactura

- Aleación de almacenamiento de hidrógeno de titanio-hierro

- ¿Qué es la acería básica con oxígeno?

- Kazoo

- Arpa

- Espuma de poliestireno expandido (EPF)

- Sensores Raspberry Pi

- Nanosilicio para producir hidrógeno

- Exploración de Zr-Metal-Organic Framework como fotocatalizador eficiente para la producción de hidrógeno

- Introducción a la fragilización por hidrógeno

- ¿Qué es una cantera?

- Varios métodos de proceso de fabricación de acero.