Revestimiento refractario del horno de arco eléctrico

Revestimiento refractario del horno de arco eléctrico

Los refractarios son aquellos materiales que soportan altas temperaturas sin un cambio significativo en sus propiedades químicas o físicas. Los materiales refractarios son muy importantes para el funcionamiento del horno de arco eléctrico (EAF), ya que permiten contener el acero líquido en la solera del horno sin dañar la estructura del horno. El EAF necesita una variedad de productos refractarios de los cuales los más importantes son aquellos productos refractarios que están en contacto directo con el acero líquido.

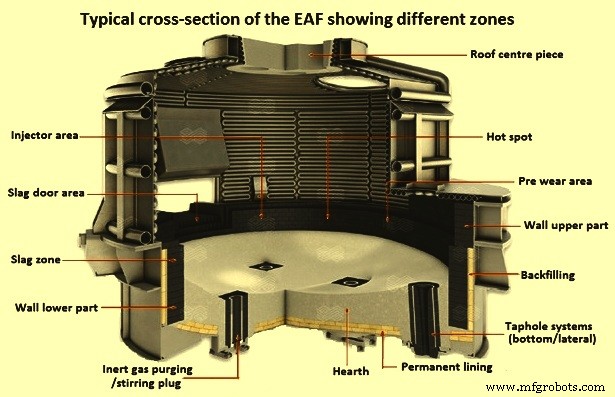

Los refractarios para el revestimiento del horno eléctrico de arco dependen del diseño del horno eléctrico de arco. Las condiciones de operación también tienen una gran influencia en el desempeño del refractario. Las condiciones de operación en el horno eléctrico de arco requieren refractarios que sean químicamente básicos y que tengan muy buena resistencia a altas temperaturas y ciclos térmicos. El diseño de los hornos eléctricos eléctricos actuales presenta el orificio de derivación inferior excéntrico (EBT) y estos hornos necesitan refractarios especializados para su revestimiento. La sección transversal típica del horno eléctrico de arco que muestra diferentes zonas del horno se muestra en la Fig. 1.

Fig. 1 Sección transversal típica del horno eléctrico de arco que muestra diferentes zonas

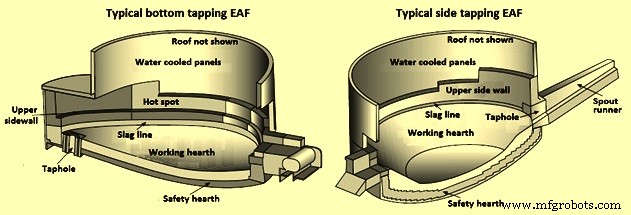

Existen diferentes características de diseño del horno eléctrico de arco, pero se agrupan principalmente en tres áreas, a saber (i) diseño de derivación, como derivación lateral o derivación inferior, (ii) fuente de alimentación, como CA (corriente alterna) o CC (corriente continua), y (iii) el uso de oxígeno suplementario (O2) para aumentar la tasa de fusión.

Los hornos eléctricos eléctricos de colada lateral tienen un pico que se extiende desde la pared lateral del horno para colar el acero líquido en la cuchara. El pico está revestido con material refractario y un orificio de colada a través de la pared lateral del horno conecta el interior del horno con el pico. Los hornos eléctricos eléctricos con colada lateral se inclinan alrededor de 45 grados y, por lo tanto, necesitan un revestimiento de pared lateral refractario más alto en el lado de colada del horno para contener el acero líquido. Los hornos de arco eléctrico de colada inferior tienen su coladera a través de la sección inferior del hogar del horno y necesitan productos refractarios especiales para la coladera. El roscado inferior también permite una altura reducida de la pared lateral refractaria debido al ángulo de inclinación de roscado más bajo de alrededor de 15 a 20 grados. Estos dos tipos de diseños de roscado se muestran típicamente en la Fig. 2.

Fig. 2 Dos tipos de diseños de tapping

La fuente de alimentación de CA necesita tres columnas de electrodos dentro del horno para las tres fases eléctricas. Estos electrodos han aumentado la llamarada del arco durante la operación, lo que puede incidir en las paredes laterales refractarias y generar puntos calientes. Los puntos calientes deben ser atendidos por el diseño refractario. AC EAF también necesita tres orificios a través del techo refractario y la sección central del techo refractario entre los electrodos es a menudo un área que limita el rendimiento del horno. El DC EAF tiene un solo electrodo a través del techo con el arco eléctrico que pasa directamente al baño de acero líquido que entra en contacto con el electrodo del ánodo inferior para completar el circuito eléctrico. DC EAF tiene un destello de arco menor en la pared lateral refractaria y, por lo tanto, no tiene puntos calientes. El diseño del techo es más simple con condiciones de operación menos difíciles. Sin embargo, la solera del horno debe contener el electrodo inferior, lo que complica el diseño refractario del fondo del horno.

El uso de lanzas y quemadores de O2 suplementarios para aumentar la tasa de fusión impacta en el diseño y el rendimiento del refractario. El O2 dirigido desde las lanzas o quemadores puede ser desviado por desechos o materiales de carga y puede incidir en el revestimiento refractario. Esto da como resultado un sobrecalentamiento localizado y un desgaste acelerado del refractario. También pueden ocurrir condiciones oxidantes localizadas debido al O2 y esto puede resultar en una rápida erosión del revestimiento refractario.

Mecanismos de desgaste refractario en EAF

Hay varios tipos de mecanismos de desgaste refractario, como se describe a continuación, a los que se someten los refractarios EAF durante la fabricación de acero. Es necesario comprender correctamente los mecanismos de desgaste que operan en cada zona para diseñar y administrar correctamente el sistema refractario EAF.

Corrosión – Es el mecanismo de desgaste más importante en el caso de los refractarios EAF. La corrosión se produce debido a las reacciones químicas de los óxidos metálicos (FeO, SiO2 o MnO) de la escoria con los materiales refractarios. La magnesia (MgO) del revestimiento refractario es soluble en la escoria líquida, con niveles de saturación que van del 6 % al 14 %, según el contenido de FeO y la temperatura del baño. Las reacciones químicas de corrosión dan como resultado el desgaste del revestimiento y el producto de las reacciones se convierte en parte de la escoria. Las reacciones de corrosión se pueden minimizar neutralizando el FeO con fundentes y controlando el contenido de O2 de la escoria. La corrosión también se puede minimizar saturando la escoria con MgO a través de medios externos (por ejemplo, adición de dolomita calcinada o magnesita calcinada). Otra forma de controlar la corrosión es utilizar ladrillos refractarios que contengan carbono (C). El C en el refractario desoxida la escoria corrosiva en la interfase refractario/escoria, minimizando así la corrosión del revestimiento.

Oxidación – En el desgaste refractario por oxidación, el C del revestimiento refractario se oxida al reaccionar con O2 o FeO en la escoria. A medida que reacciona el C del revestimiento refractario, el contenido de C del refractario disminuye y el refractario pierde su resistencia y se lava. El mecanismo de oxidación del C también ocurre en la cara fría del ladrillo si hay agujeros en la cubierta de acero. El O2 del aire reacciona con el ladrillo C y la parte trasera del revestimiento del ladrillo se convierte en polvo.

Erosión – Es otro mecanismo refractario que se está dando en el EEP. La erosión es el desgaste físico del refractario, ya que el acero líquido y la escoria líquida se mueven sobre la cara del revestimiento refractario y desgastan o erosionan físicamente el revestimiento. La erosión es un mecanismo común para el desgaste del refractario en el grifo, la línea de escoria, las aberturas de los electrodos del techo y los conductos de salida.

Derretimiento – Es uno de los mecanismos de desgaste de los refractarios en el horno eléctrico de arco. El arco eléctrico sin blindaje genera temperaturas muy por encima del punto de fusión de muchos refractarios. La fusión es el simple cambio de fase del refractario de sólido a líquido, y la fase líquida, cuando se forma, luego se lava. La fusión puede ser un problema grave en los revestimientos si no se detecta a tiempo y no se corrige de inmediato.

Hidratación – Dado que el agua se utiliza ampliamente en los hornos eléctricos eléctricos actuales, hay incidentes de fugas de agua. Los refractarios se dañan fácilmente con agua o vapor debido a la hidratación del contenido de MgO o cal del producto refractario. La hidratación da como resultado la expansión de los granos individuales que componen el revestimiento refractario. Estos granos crecen y revientan, alterando el revestimiento.

Astillamiento – El desgaste del refractario por desconchado se produce cuando el refractario se somete a un calentamiento o enfriamiento rápido. El calentamiento rápido o el enfriamiento rápido causan tensiones en el revestimiento y cuando estas tensiones superan la resistencia inherente del material refractario, se produce el agrietamiento. Cuando estas grietas se cruzan, caen trozos de refractario del revestimiento. Este mecanismo de daño refractario se observa con frecuencia en los refractarios del techo ya que están expuestos a calentamiento y enfriamiento cíclico.

Zonas del EEP

En función de las condiciones de funcionamiento existentes en el horno eléctrico de arco, el horno se puede dividir en zonas específicas. Cada una de estas zonas tiene requisitos refractarios de diversa naturaleza. Estas zonas se han mostrado en la figura 1 y la figura 2. Las zonas principales del horno eléctrico de arco son (i) el hogar que contiene el acero líquido y los materiales de carga inicial, (ii) la línea de escoria que es el área de transición entre el hogar y la pared lateral, (iii) la pared lateral superior que se encuentra por encima de la línea de escoria y por debajo de los paneles enfriados por agua, (iv) el orificio para grifo que es la abertura provista para la extracción del acero líquido, y (v) el techo que tiene una porción refractaria (ocasionalmente denominada delta), para proporcionar aberturas para que los electrodos ingresen al horno y para que los gases de escape del horno salgan del horno.

Los hornos EAF actuales son hornos EBT y generalmente utilizan refractarios de magnesita (MgO) o magnesita-carbono (Mag-C) en las zonas de contacto del acero líquido. Los refractarios especializados con buena resistencia al choque térmico se utilizan generalmente en el techo/delta, el orificio de colada y el canalón o conducto del horno. Las siguientes descripciones brindan recomendaciones refractarias generales para cada zona del horno eléctrico de arco.

Hogar – La zona de solera del horno eléctrico de arco mantiene el acero líquido a alta temperatura y resiste el impacto de materiales de carga pesada. Además, el hogar debe soportar la corrosión por la escoria líquida cuando se golpea el horno. Un horno eléctrico de arco típico utiliza una solera refractaria de dos componentes de alrededor de 230 mm de ladrillo como revestimiento de seguridad en la carcasa de acero inferior (a veces llamada subfondo) y de 300 mm a 600 mm de magnesita monolítica como revestimiento de trabajo. Algunos hornos de arco eléctrico tienen todos los hogares de ladrillo, donde el revestimiento inicial es totalmente de ladrillo, y los materiales monolíticos solo se utilizan para reparar los agujeros en el hogar de ladrillo después de un período de funcionamiento. Los ladrillos de MgO impregnados con alquitrán se utilizan generalmente para el revestimiento de seguridad. Los ladrillos utilizados para el revestimiento de seguridad tienen un contenido de MgO del orden del 90 % al 97 %. Estos ladrillos tienen la fuerza y las propiedades de resistencia a la escoria para retener el baño líquido en el improbable caso de que el acero líquido o la escoria líquida penetren en el revestimiento de trabajo. El revestimiento de seguridad funciona como un revestimiento permanente y no necesita cambios frecuentes.

El revestimiento de trabajo monolítico también tiene un alto contenido de MgO (60 % a 95 %) y consiste en un material granular seco. El tamaño de grano del material del hogar está formulado para que pueda compactarse fácilmente mediante el uso de vibradores durante la instalación del revestimiento. Los materiales de solera monolíticos generalmente tienen óxidos de impurezas, como FeO, para facilitar la sinterización. La alta temperatura del calor inicial provoca la sinterización (unión, densificación y fortalecimiento) del revestimiento monolítico. La sinterización hace que el revestimiento se vuelva bastante fuerte y resistente a la penetración. El revestimiento del hogar está diseñado de modo que alrededor del tercio superior del grosor del material de revestimiento monolítico esté completamente sinterizado, mientras que el tercio medio del revestimiento esté solo parcialmente sinterizado y el tercio inferior del material de revestimiento monolítico contra la seguridad. el revestimiento no está sinterizado en absoluto. Este efecto de estratificación facilita el parcheo de los refractarios del hogar cuando los refractarios del hogar se dañan por penetración o corrosión. El área dañada se puede limpiar eliminando la magnesita sinterizada penetrada y reparada con el nuevo material monolítico, que se sinteriza durante el próximo calor realizado en el horno.

El diseño actual del fondo del EAF a menudo incluye elementos de agitación de gas que requieren materiales refractarios porosos o toberas a través de refractarios densos para suministrar el gas de agitación al acero líquido. Estos gases agitados pueden causar la erosión de los refractarios del hogar, lo que resulta en un requisito de mantenimiento regular de los refractarios del hogar.

Línea de escoria – La línea de escoria de los hornos eléctricos eléctricos es el área de transición entre el hogar y la pared lateral. Esta área está sujeta a altas temperaturas debido a la exposición al arco eléctrico, la oxidación y el impacto de las llamas de la inyección de O2 suplementario y, lo que es más importante, al ataque de la escoria de las escorias de alta temperatura que contienen FeO, SiO2 y MnO. La selección de refractarios en la línea de escoria debe coordinarse cuidadosamente con la química de escoria esperada. En el caso de los hornos de arco eléctrico que producen aceros al carbono, se genera una escoria rica en cal, FeO -SiO2 con una relación cal:sílice de más de 2:1. Esto exige refractarios básicos. En el área de la línea de escoria de los hornos eléctricos de arco, generalmente se utilizan ladrillos Mag-C o ladrillos de magnesita impregnados con alquitrán. En los hornos eléctricos para la producción de acero inoxidable, se puede utilizar un ladrillo de cromo y magnesita de grano fundido más neutro.

El diseño refractario de la línea de escoria en los hornos eléctricos eléctricos es la combinación de ladrillos y refractarios monolíticos. Un diseño muy común para la línea de escoria son los ladrillos Mag-C de 300 mm a 450 mm de espesor y con 10 % a 20 % de contenido de C. La fase C del ladrillo está compuesta de grafito y un aglomerante de resina carbonosa. Estos materiales C tienen muy buena resistencia al ataque de escorias así como muy buena resistencia a altas temperaturas. Sin embargo, el C es susceptible a la oxidación y para proteger los refractarios de la línea de escoria de la oxidación se agregan polvos metálicos como aluminio, silicio o magnesio. Estos polvos metálicos se combinan con C para formar carburos que tienen mayor resistencia a la oxidación. Los carburos también fortalecen los ladrillos refractarios. Se necesita resistencia para resistir la acción erosiva de la escoria líquida y el lavado del acero que tiene lugar en la zona de la línea de escoria del horno. Los ladrillos Mag-C en la línea de escoria están protegidos adicionalmente por los refractarios monolíticos. La instalación inicial de los refractarios monolíticos normalmente cubre la totalidad o parte de los ladrillos de línea de escoria. Sin embargo, debido a las difíciles condiciones de operación en esta zona, los refractarios se corroen. La protección adicional de la línea de escoria se logra gunitando con la mezcla de gunitado a base de MgO para formar una capa protectora en la línea de escoria. Se requiere que la actividad de acumulación de los refractarios de la línea de escoria se lleve a cabo con frecuencia dependiendo de la severidad de las condiciones de operación.

Pared lateral superior – La pared lateral superior de los EAF está revestida con ladrillos Mag-C que son similares a los ladrillos de la línea de escoria. La pared lateral superior está sujeta a la llamarada del arco (temperaturas muy altas) y al impacto de chatarra pesada durante el proceso de carga del horno. Durante la colada del horno, cuando el horno se inclina, el acero líquido y la escoria líquida están en contacto con la pared lateral superior en el lado de colada del horno. Además, se requiere que los ladrillos de la pared lateral superior resistan la corrosión por la escoria y el impacto de las llamas de las lanzas de O2 y los quemadores de oxicombustible. Los ladrillos Mag-C con un contenido de C del 5 % al 20 % son adecuados para el revestimiento de la pared lateral superior. Se utilizan diversas calidades y purezas de magnesita, grafito y polvos metálicos. En el AC EAF, que tiene puntos calientes en la pared lateral superior, se necesitan ladrillos de mayor calidad. Estos ladrillos de mayor calidad se basarán en granos de magnesia fundidos en comparación con los granos de magnesia sinterizados utilizados para los ladrillos de calidad estándar. Los ladrillos de magnesia fundida han mejorado la resistencia a altas temperaturas, pero cuestan considerablemente más.

Refractarios Taphole – Se necesitan refractarios de colada tanto para los hornos de arco eléctricos de derivación lateral como para los hornos de arco eléctrico de derivación inferior. Las condiciones de funcionamiento en ambos tipos de hornos son similares y consisten en el flujo a alta velocidad de acero líquido y, en menor medida, escoria líquida a través de un orificio de colada de 125 mm a 200 mm de diámetro. El flujo de alta velocidad erosiona los refractarios del pozo de colada. En el horno de colada lateral, los refractarios de piquera tienen muchos diseños alternativos. La alternativa que tiene el diseño más simple consiste en dejar una abertura en la pared lateral mientras se instala el revestimiento inicial y cuando se completa el enladrillado, se coloca una manga de grifo refractaria o una tubería de acero en la abertura del grifo. Luego, la mezcla de gunitado a base de MgO se usa para llenar los vacíos entre la camisa o tubería y el enladrillado adyacente. La segunda alternativa consiste en utilizar un montaje de piquera grande con una piquera preformada. Este montaje se coloca en el EAF antes de la colocación del enladrillado de la pared lateral. Una vez que el conjunto del grifo está correctamente colocado, se completa el enladrillado adyacente, creando un ajuste perfecto entre el conjunto del grifo y el enladrillado de la pared lateral.

Los refractarios de taphole deben ser de alta calidad. Si la piquera se hace con mezcla para gunitar rociada alrededor del mandril de la tubería de acero, la mezcla para gunitar debe ser de la más alta calidad. La mezcla de gunitado debe tener la máxima resistencia y resistencia a la erosión para minimizar la acción erosiva del acero líquido que fluye. En el caso del montaje del orificio de colada en el que se utilice un manguito refractario, el manguito también debe ser de ladrillo de MgO de alta calidad con C y polvos metálicos. Las adiciones metálicas a los ensamblajes de ladrillos Mag-C para grifos brindan mayor resistencia y resistencia a la oxidación al ladrillo en esta aplicación crítica.

El horno de colada lateral tiene un pico que se extiende desde el orificio de la colada para permitir que el acero líquido fluya hacia la cuchara. El pico es una forma de corredor monolítico prefabricado colocado en la carcasa de acero del corredor durante el proceso de revestimiento. La forma del canal prefabricado está hecha de moldeable a base de MgO si las prácticas operativas del horno dan como resultado que entre escoria en el orificio de colada y en el canal del horno. La resistencia a la escoria del MgO es necesaria para contrarrestar el ataque de la escoria. Por otro lado, si la práctica operativa del horno eléctrico de arco limita la introducción de escoria en el orificio de colada y en el canal, entonces se utilizan moldeables de alta resistencia y alto contenido de alúmina para el canal prefabricado. El corredor con alto contenido de alúmina generalmente tiene una vida más larga debido a la resistencia mejorada al choque térmico y una mayor resistencia en comparación con el corredor prefabricado de magnesita.

Los hornos de arco eléctricos con rosca inferior necesitan manguitos de orificio para grifo especialmente diseñados y un bloque final para el diseño del orificio para grifo. El manguito de grifo se asienta dentro del hogar en un conjunto de asiento de grifo. El conjunto puede estar formado por formas de ladrillo o formas prefabricadas, lo que da como resultado un orificio de alrededor de 450 mm de diámetro a través de los refractarios del hogar del horno. El manguito del orificio de colada se centra dentro del conjunto de asiento del orificio de colada y se empaqueta una mezcla moldeable o compactada básica en la abertura anular entre el manguito y los bloques de asiento. Los manguitos para grifos son bloques Mag-C fabricados con magnesia de alta pureza o grano de magnesia fundida con un contenido de C del 10 % al 15 %. Los polvos metálicos se utilizan como agente fortalecedor para maximizar la resistencia a la erosión y la oxidación. La parte inferior del orificio de colada se extiende más allá de la carcasa del horno utilizando una forma llamada bloque final. El bloque final es un ladrillo Mag-C similar que se mantiene en su lugar mediante un bloque final unido al horno eléctrico de arco. El bloque final está expuesto al ambiente exterior y se requiere que tenga muy buena resistencia a la oxidación así como una alta resistencia a la erosión para soportar la acción erosiva de la corriente del pozo de colada. El bloqueo final suele ser el factor limitante para el rendimiento del pozo de colada. A medida que se produce la erosión del refractario, la corriente de colada comienza a ensancharse, lo que aumenta la reoxidación del acero líquido. Entonces es esencial llevar a cabo una reparación en caliente para reemplazar el bloque final y el manguito de colada.

Tejado y delta – Los refractarios de techo EAF para los hornos de CA y CC son normalmente formas prefabricadas con alto contenido de alúmina (70 % Al2O3 a 90 % Al2O3) que tienen altas resistencias. Dado que el techo se levanta y se aleja del cuerpo del horno durante el proceso de carga, los refractarios en el techo están sujetos a un gran choque térmico. La menor expansión térmica de los moldeables con alto contenido de alúmina en comparación con los moldeables básicos ofrece una ventaja para resistir el choque térmico. Además, los moldeables con alto contenido de alúmina tienen mayor resistencia que los moldeables básicos. Por lo tanto, los techos con alto contenido de alúmina son más capaces de resistir las tensiones que se desarrollan cuando el techo se levanta y se mueve durante las operaciones del horno. Los refractarios de techo EAF normalmente duran más tiempo.

El techo también permite que los gases de escape del horno salgan del horno a través de un conducto. Si bien la salida inmediata del horno normalmente se enfría con agua, hay una zona revestida de refractario en el sistema de conductos. Los refractarios en los conductos de escape deben ser capaces de resistir el arrastre de escoria y la abrasión de la escoria de los gases de escape cargados de partículas que se mueven a alta velocidad. Los refractarios en los conductos son ladrillos de alúmina (50 % Al2O3 a 70 % Al2O3) o mezcla de gunitado de arcilla refractaria/alúmina (40 % Al2O3 a 60 % Al2O3). Ambos materiales tienen la combinación necesaria de resistencia al choque térmico y resistencia a la escoria para soportar las condiciones de funcionamiento.

Refractarios para hornos eléctricos eléctricos de CC

Los hornos eléctricos de CC tienen requisitos refractarios especiales debido al hecho de que el electrodo de retorno suele instalarse en la parte inferior del horno (algunos hornos de CC utilizan una disposición alternativa con dos electrodos de grafito). En el caso de un fondo conductor de corriente, el revestimiento refractario en el centro del fondo del horno actúa como ánodo. Por lo general, se conecta una placa de cobre debajo del refractario conductor y la barra colectora de cobre de retorno se conecta a la placa. En este caso, los requisitos especiales para el refractario son baja resistencia eléctrica (preferiblemente menos de 0,5 miliohmios por metro), baja conductividad térmica y alta resistencia al desgaste.

En el caso de los hornos eléctricos eléctricos de CC, el diseño del refractario del hogar incorpora un electrodo inferior. Las condiciones de funcionamiento de los refractarios del electrodo inferior son duras. Las altas temperaturas localizadas y la intensa turbulencia son comunes en la superficie del electrodo inferior. Estas condiciones necesitan refractarios con estabilidad y resistencia a altas temperaturas. Para los hornos eléctricos eléctricos de CC que utilizan electrodos inferiores de clavija o aleta, se puede utilizar el refractario monolítico de magnesita seco vibrable que contiene entre un 5 % y un 10 % de C. Sin embargo, es preferible que el refractario monolítico sea más resistente a la temperatura y con mayor contenido de MgO. Los materiales monolíticos se pueden instalar en frío o en caliente. Debajo del revestimiento de trabajo se instala un ladrillo Mag-C de tres capas. El contenido de C residual de los ladrillos oscila entre el 10 % y el 14 %.

La configuración del electrodo de retorno de palanquilla emplea de una a cuatro palanquillas de acero grandes (alrededor de 250 mm de diámetro) según el tamaño del horno. Los tochos están incrustados en el refractario inferior. Los tochos se envuelven con un ladrillo refractario básico. Para el resto del hogar, se utiliza una mezcla especial de apisonamiento de magnesita. La mezcla apisonadora de magnesita se usa para mantener el área de ladrillo alrededor del electrodo.

El tipo de electrodo de retorno utiliza varios pines metálicos de 250 mm a 500 mm de diámetro para proporcionar la ruta de retorno del flujo eléctrico. Estos pasadores realmente penetran el refractario hasta el fondo del horno donde se unen a una placa de metal. La mezcla de apisonamiento de magnesita seca se utiliza para todo el revestimiento del hogar. Esta mezcla se apisona entre los pines metálicos. Alternativamente, se puede usar un ladrillo Mag-C en el área alrededor del ánodo. Esto ayuda a mejorar la vida útil del fondo del horno, pero es más costoso.

El electrodo de retorno con aletas de acero utiliza aletas de acero dispuestas en un anillo en el fondo del horno para formar varios sectores. Cada sector consta de una placa de suelo horizontal y varias aletas de acero soldado que sobresalen hacia arriba a través del refractario. La mezcla de apisonamiento de magnesita seca se usa entre las aletas. El hogar también está revestido con este material.

Hay otro diseño que usa refractarios conductores, ya sea de ladrillo o monolíticos, que son una combinación de C y magnesita, para llevar la corriente eléctrica desde el baño hasta las conexiones eléctricas de cobre en el fondo del horno. Los refractarios conductores consisten en una mezcla complicada de magnesita, grafito y polvos metálicos de alta pureza para lograr la combinación necesaria de refractariedad a alta temperatura y conductividad eléctrica para retener el acero líquido y conducir la corriente eléctrica.

Los puntos importantes a considerar durante la instalación de los refractarios en los hornos eléctricos eléctricos de CC son el patrón de zonificación, el contorno del hogar, la ubicación de la línea de escoria, la capacidad de acero del horno, la ubicación del pozo de colada, el tamaño y el ángulo del pozo de colada, la orientación del techo/triángulo, los márgenes de expansión, la ubicación del puerto del quemador, construcción de la puerta de escoria, elementos de agitación inferiores y electrodo inferior del horno de CC.

Procedimiento para la instalación de nuevos revestimientos en EAF

A continuación se describe el procedimiento típico para la instalación de un revestimiento completamente nuevo del horno eléctrico de arco.

El horno se lleva a la posición nivelada y la carcasa se limpia de todos los desechos antes de comenzar con el revestimiento del horno. Ayuda a ubicar el centro exacto del horno y a perforar una marca en el centro inferior de la carcasa. La construcción preferida es un ladrillo de magnesita rectangular colocado sobre una superficie plana utilizando un material granular básico como relleno para proporcionar una superficie plana contra la carcasa de acero redondeada. Después de ubicar los bloques de asiento del pozo de colada EBT, cualquier elemento de agitación inferior y teniendo en cuenta el electrodo inferior del horno en el caso de DC EAF, la primera hilera de ladrillos del sub-hogar se coloca seca, apretada y nivelada, y se barre un mortero de magnesita seco en el juntas de ladrillo. Se coloca material de relleno adicional alrededor del perímetro de esta primera hilera y se nivela. La segunda hilera se coloca en un ángulo de 45 grados con respecto a la primera hilera y nuevamente se barre el mortero de magnesita seco en las juntas. Este proceso se repite para tres o cuatro cursos planos. (Hay un diseño de revestimiento de seguridad alternativo, menos preferible, que coloca de dos a cuatro hileras planas que siguen el contorno curvo de la carcasa de acero. Esto se puede usar en hornos eléctricos de arco donde la carcasa tiene un radio esférico pequeño y proporciona un espesor más uniforme en el material de hogar monolítico).

En la elevación adecuada, se utilizan ladrillos en forma de llave para comenzar la primera hilera del estadio. Es preferible comenzar con el anillo más grande a 25 mm del caparazón y trabajar hacia el centro. Para cerrar el anillo, se corta un ladrillo clave en una sierra para ladrillos a las dimensiones exactas requeridas para cerrar el anillo. Si la forma de corte es menos de medio ladrillo, se deben usar dos formas de corte. El vacío al final del curso hasta el caparazón se llena con material de magnesita granular. El siguiente anillo del estadio se instala de manera similar. El contorno de la solera del estadio que se muestra en el dibujo refractario del horno debe seguirse cuidadosamente para dejar espacio suficiente para agregar el material monolítico de la solera con el grosor adecuado.

Para los hornos EBT, es aún más crítico seguir exactamente el dibujo del fondo del refractario. Hay anillos parciales de ladrillo con radios variables que se extienden hacia la sección frontal del horno que debe mantenerse nivelada. Una forma de facilitar esto es taladrar un agujero en la hilada plana superior del ladrillo inferior en el centro exacto del horno y luego utilizar un palo de escoba con un clavo que se extienda hacia arriba desde este ladrillo central como un mandril para dibujar círculos y arcos para los anillos del estadio y los anillos parciales que se extienden hacia la nariz.

Si no se utiliza un material de solera monolítico, la hilera final o las dos hileras finales en la solera de ladrillos se colocan en forma de hilera (en el borde) o soldado (en el extremo). La construcción Rowlock o soldado brinda mucho mayor contacto de ladrillo a ladrillo y minimiza el movimiento del hogar en servicio. Una vez más, todas las hileras del hogar y del estadio se secan y se barren con mortero de magnesita para rellenar las juntas.

Una vez que se completan los anillos del estadio, los ladrillos de la línea de escoria se instalan hilera por hilera utilizando el mismo concepto de afinación utilizado para los anillos del estadio. La línea de escoria también debe instalarse a más de 25 mm de la cubierta de acero para permitir la expansión térmica sin astillar ni levantar el ladrillo. Los anillos de ladrillo o los anillos parciales deben continuar hacia arriba en la pared lateral y los puntos calientes hasta que se alcancen los paneles enfriados por agua o la parte superior del horno.

Las jambas de las puertas son un área de diseño crítica para el revestimiento refractario. Varios diseños simplemente utilizan formas de llave regulares en hileras entrelazadas como marco de la puerta, y estos diseños tienen bastante éxito. Otros diseños utilizan formas de jamba de puerta especiales que tienen una mayor área de superficie para un mejor enclavamiento entre las hileras y un ángulo más agudo que abre la abertura de la puerta y elimina o reduce el daño refractario cuando se descascarilla. Todavía otros diseños de jamba de puerta implican conjuntos de forma prefabricada o de ladrillo que se sueldan o atornillan a la carcasa de acero. Por lo general, estos se instalan primero y la línea de escoria y el ladrillo de la pared lateral se colocan directamente contra estos ensamblajes, con los anillos de la pared lateral encajados a la mitad entre la puerta y el grifo.

Los hornos eléctricos de arco basculantes convencionales generalmente usan formas de módulos de orificios de colada colocados con una grúa a la altura adecuada antes de enladrillar la línea de escoria y las paredes laterales. Una alternativa es dejar una abertura en los anillos de la pared lateral y luego clavar o gunitar alrededor de una tubería de acero que forma el orificio de drenaje. Esta tubería luego se derrite en el primer calor. Las formas refractarias de coladera también se pueden usar de la misma manera con material monolítico que las mantiene en su lugar en la elevación y el ángulo adecuados.

El techo o la sección delta en una parte superior enfriada por agua normalmente se instala en un área de revestimiento refractario, y un techo terminado está a la espera de que se reconstruya el horno. Con techos enfriados por agua y deltas prefabricados, a menudo se coloca un refractario moldeable alrededor del perímetro de la forma prefabricada para fijarlo contra el techo enfriado por agua. Para techos de ladrillo refractario, se requiere una forma de techo (generalmente hormigón) que cree la forma de cúpula adecuada para el contorno interior del techo. Los mandriles están configurados para los electrodos. Las formas del techo del horno eléctrico de triple conicidad se colocan en anillos concéntricos contra el anillo del techo para los dos tercios exteriores del techo. A menudo, se colocan anillos parciales de ladrillo en forma de cuña entre los electrodos. Los ladrillos de anillos de electrodos rodean cada mandril y se mantienen en su lugar con bandas de acero. Un refractario moldeable se moldea o coloca en su lugar en la cavidad entre los anillos exteriores y el ladrillo del anillo del electrodo.

La mayoría de los diseños EAF utilizan un material de hogar monolítico. Este material tiene un alto contenido de magnesita y es un producto autosinterizado de naturaleza granular. Después de instalar los bloques de asiento de grifos EBT, los elementos de agitación inferiores y las formas de electrodos inferiores en el caso de DC EAF, se inicia la colocación del hogar monolítico. El material del hogar viene listo para usar en bolsas grandes a granel. Una grúa sostiene la bolsa a granel en su posición sobre la solera de ladrillo (revestimiento de seguridad) mientras la bolsa se divide y el material se coloca con una pala en el lugar. Después de que dos o tres supersacos están en el horno, varios trabajadores que usan palas u horcas golpean repetidamente el material granular para eliminar el aire y densificar el hogar refractario. A medida que el material se densifica, los trabajadores lo compactan aún más con vibradores mecánicos o simplemente caminando sobre la solera para lograr el contorno adecuado. Se agregan bolsas adicionales de material de solera y se desairean y densifican hasta alcanzar el contorno final (generalmente medido con cadenas o una forma). El nuevo hogar se sinteriza en su lugar durante el calentamiento inicial.

Horario de calentamiento

En un revestimiento EAF nuevo con un hogar monolítico completamente nuevo, las placas de acero o la chatarra liviana generalmente se bajan con un imán al fondo del horno para brindar protección al material del hogar sin sinterizar. Una vez que esta chatarra de amortiguación está en su lugar, se carga el primer cubo y se golpea el arco, utilizando un arco largo para evitar perforar el nuevo fondo monolítico. El fondo generalmente se sinteriza después del primer calor, aunque es importante inspeccionar el fondo y los bancos en busca de agujeros o erosión debido a que el material sin sinterizar deja un vacío en el revestimiento. Dado que el nuevo revestimiento EAF tiene muy poca humedad, no se requieren precauciones especiales durante el calentamiento inicial, aparte de usar un arco largo para evitar erosionar el fondo antes de la sinterización.

Prácticas de mantenimiento del revestimiento

Los revestimientos EAF se mantienen mediante gunitado, desbarbado y parcheado con ladrillo.

Guniting maintenance – Guniting maintenance consists of mixing water with a magnesite based gunning mix and spraying this mixture onto the refractory lining. Guniting is used to maintain hot spots, slag line erosion, taphole, the door breast area, or any other portion of the lining which experiences selective refractory wear. Gunning material is usually a temporary measure and there is need to re-guniting in the same place within the next several heats. Guniting maintenance, while temporary, does offer balanced life by evening out the highly selective wear pattern in the EAF lining. That is, refractory wear in AC furnaces is usually greater in the sidewall closest to the mast electrode and guniting this area maximizes overall lining performance. Most refractory guniting maintenance is done with a pressurized gun. The gun delivers dry material pneumatically to a water mixing nozzle, and the air pressure sprays the wet gunning mix onto the surface of the lining. The nozzle operator skill is a factor in the quality of the gunited patch. Guniting can be automated by using a mechanical centre-throw guniting device which shoots the guniting material in a circular pattern while suspended from a crane. This mechanical guniting is faster and easier, but often wastes material by placing it where it is not be needed.

Basic guniting mixes range from 40 % MgO to 95 % MgO in quality. High temperature operations and high power EAFs generally use higher MgO content guniting mixes, while moderate temperature operations uses lower MgO content guniting mixes.

Fettling maintenance – Fettling maintenance is the technique used to patch holes in the monolithic bottom. A rapid sintering version of the granular hearth material, or the original product, is used for fettling. The dry material is shoveled or dropped by crane wherever there is a hole in the monolithic bottom, or a mechanical chute suspended by crane delivers material onto the sloped banks of the hearth. Occasionally the magnet is used to level this patch material, which then sinters in place during the next heat.

Brick patching – After several weeks of operation, guniting maintenance becomes less efficient in maintaining the refractory lining. In such cases, the furnace is cooled to dig out anywhere from 30 % to 80 % of the sidewall and hot spots. The rubble is then removed from the furnace and new bricks in all areas of the hot spots and sidewall are installed in these areas. Often the same refractory quality and thickness are reinstalled as was used in the initial lining. Alternatively, lesser quality or thinner linings are installed during this patch since slightly less lining life is needed than the anticipated from the patch made as per the new complete lining. The brick patch is completed by guniting MgO guniting mix into all the voids and cracks in the patched brickwork.

Normally during a brick patch, the taphole is completely replaced or repaired with ramming mix or guniting material, if not replaced with brick work. In many EAF operating practices, a regular brick patching schedule is followed. This schedule can include one or two intermediate patches for every complete sidewall job. These maintenance and patching decisions are normally dictated by the severity of the operating conditions.

Miscellaneous refractory maintenance – Each EAF has unique features or conditions requiring specific refractory maintenance. Roof delta sections are to be replaced at failure or on a regular schedule. Tapholes are to be replaced or repaired when the tap time gets too short or slag carry over starts. Conventional EAF tapholes are normally replaced with a high MgO guniting mix shot around a steel pipe, while EBT tapholes are knocked out and a new assembly or one-piece tube inserted by crane from above. Bottom stirring elements and bottom electrodes each require specialized maintenance procedures which vary with design.

Proceso de manufactura

- La lista de abundantes metales refractarios

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Revestimiento refractario de un horno de oxígeno básico

- Granulación de escoria de alto horno en la fundición

- Productividad del alto horno y los parámetros que influyen

- Protección del revestimiento del hogar de alto horno mediante la adición de TiO2

- La útil sierra circular eléctrica

- Prensa hidráulica eléctrica:la máquina mecánica versátil

- La mejor dobladora:la dobladora de tubos eléctrica

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Comprender la soldadura por arco eléctrico