Proceso de horno de arco eléctrico de Consteel

Proceso de horno de arco eléctrico de Consteel

El proceso Consteel es un proceso patentado. Es una tecnología innovadora de conservación de energía para el precalentamiento de chatarra en un horno de arco eléctrico (EAF) desarrollada por Intersteel Technology Inc., Charlotte, Carolina del Norte (desde 1994 parte de Techint, Tenova S.p.A.). La primera aplicación industrial de la tecnología Consteel ocurrió en 1989, en Gerdau-Ameristeel Charlotte (EE.UU.). Desde entonces ha habido una constante aceptación industrial de esta tecnología. Hoy en día, el proceso EAF de Consteel es una tecnología de fabricación de acero probada y confiable. Garantiza un uso eficiente de la energía y las materias primas, fácil operación y mantenimiento, así como respeto por el medio ambiente.

En el horno eléctrico con proceso Consteel, la solución de planta adoptada es la alimentación continua del horno eléctrico por la chatarra, precalentada y transportada a través de un transportador que se mueve en un túnel de precalentamiento, en el que los gases de escape del horno eléctrico, fluyendo a contracorriente de la carga metálica es quemada por el aire inyectado. La alimentación continua y el precalentamiento de la chatarra ofrecen algunas ventajas potenciales en comparación con la alimentación por lotes del horno eléctrico de arco convencional.

El proceso Consteel aumenta la productividad y mejora la eficiencia energética con el mínimo impacto ambiental. Los aspectos más destacados en la implementación de esta tecnología son las medidas de conservación tales como (i) recuperación de calor de los gases de escape del horno para precalentar la chatarra antes de cargarla en el horno, (ii) reducción de energía eléctrica específica, (iii) reducciones de O2 (oxígeno) y uso de C (carbono) sin consumo de combustible del quemador, (iv) mayor tasa de producción debido a la disminución del tiempo tap-to-tap, (v) disminución significativa de las perturbaciones eléctricas en la red, (vi) menor consumo de electrodos y rotura de electrodos, (vii) aumento en el rendimiento de chatarra, (viii) se evacua menos polvo a la cámara de filtros y (ix) reducciones de costos de logística, mano de obra, mantenimiento y gestión de productos de desecho.

El bajo requerimiento de energía y la operación constante en baño plano, bajo escoria espumosa en el caso del proceso Consteel, hacen que el proceso Consteel sea la tecnología EAF ideal cuando la red eléctrica es relativamente débil y solo puede tolerar perturbaciones muy bajas. El proceso Consteel también minimiza el ruido, el polvo y las emisiones contaminantes, tanto dentro del taller de fundición (no se necesita caseta de perro) como en el sistema de gases de escape que, a diferencia de un horno eléctrico de arco convencional, no necesita sobredimensionarse para manejar las emisiones de explosión.

El precalentamiento de chatarra convencional se ha utilizado durante mucho tiempo principalmente en países con altos costos de electricidad. El precalentamiento de chatarra convencional implica el uso de gases calientes para calentar la chatarra en el balde antes de cargar la chatarra en el horno eléctrico de arco. La fuente de los gases calientes pueden ser los gases de escape del horno eléctrico de arco o los gases producidos al quemar un gas combustible. El precalentamiento convencional de la chatarra se puede lograr entregando los gases calientes del horno a la cubeta de carga de chatarra canalizando los gases de escape desde el cuarto orificio en el EAF a una campana especial sobre la cubeta de carga. Por lo general, los gases salen del horno eléctrico de arco a alrededor de 1200 °C, ingresan al balde a alrededor de 815 °C y salen a alrededor de 200 °C. La cantidad de precalentamiento depende de la transferencia de calor a la chatarra, que es una función del tamaño y el tiempo de la chatarra. a temperatura Por lo general, la chatarra se precalienta a un rango de 350 °C a 450 °C. Esta cantidad de precalentamiento generalmente reduce el consumo de energía en 40 kWh/ton a 60 kWh/ton, el consumo de electrodos en alrededor de 0,35 kg/ton, el consumo de refractario en alrededor de 1,2 kg/ton y el tiempo tap-to-tap en alrededor de 5 minutos a 6 minutos. Algunas de las desventajas del precalentamiento de chatarra convencional incluyen (i) inconvenientes de operación, como chatarra adherida al balde y vida útil corta del balde, (ii) control deficiente del precalentamiento debido a la variación en la temperatura de los gases de escape y el caudal a través de varias fases en el EAF y (iii) para tiempos de grifo a grifo de menos de 70 minutos, la logística del precalentamiento de chatarra convencional conduce a ahorros de energía mínimos que no pueden justificar el gasto de capital de un sistema de precalentamiento.

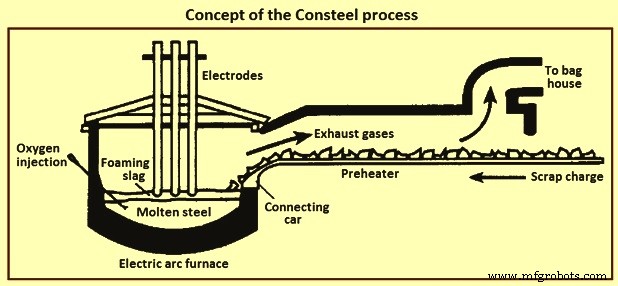

El proceso de Consteel precalienta continuamente y alimenta la carga metálica (chatarra, arrabio, etc.) al horno eléctrico de arco y al mismo tiempo controla las emisiones gaseosas. El proceso Consteel logra la alimentación continua de chatarra por medio de un transportador inercial, que mueve la chatarra desde una sección abierta, utilizada para la carga (normalmente por grúa), hasta el horno, pasando por una sección cerrada (túnel) en la que se deposita la chatarra. siendo calentado por los gases de escape del proceso que viajan en la dirección opuesta, hacia el sistema de extracción de gases de escape. La energía para el precalentamiento la proporciona el gas caliente que entra en el túnel desde el horno eléctrico de arco, quemado posteriormente por el aire añadido en el túnel. La chatarra precalentada se alimenta continuamente al horno eléctrico de arco, donde se funde por inmersión en acero líquido. El horno eléctrico de arco opera en condiciones constantes de baño plano, una ventaja clave sobre los procesos por lotes convencionales donde la chatarra se funde por la acción directa del arco eléctrico. Los gases EAF se envían a la planta de limpieza de gases de escape en condiciones adecuadas para la combustión completa de monóxido de carbono (CO) y otros contaminantes sin ningún consumo de combustible. El concepto del proceso Consteel se muestra en la Fig. 1.

Fig. 1 Concepto del proceso Consteel

Descripción del proceso y características de la planta

El proceso Consteel es el proceso que permite una alimentación y precalentamiento continuo de la carga metálica al horno eléctrico de arco. En este proceso, la chatarra se carga directamente desde el depósito de chatarra hasta el transportador de carga. Luego, la chatarra se transporta de forma automática y continua al horno eléctrico de arco mientras se precalienta en el transportador del precalentador que se denomina túnel.

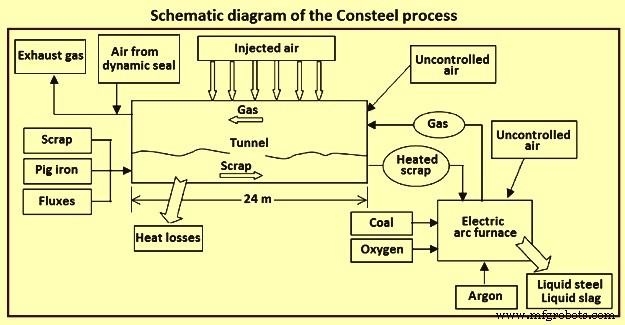

La energía para el precalentamiento es proporcionada por gas caliente proveniente del EAF, post-combustido por aire inyectado en el túnel a través de inyectores ubicados expresamente en el techo del túnel. Junto con el aire inyectado, el aire no controlado ingresa al EAF y al túnel. En el túnel, el aire no controlado entra principalmente en la zona donde se conectan el EAF y el túnel, que es la llamada área de conexión de automóviles. El aire descontrolado contribuye a la poscombustión de los gases de escape del horno eléctrico de arco.

El gas del túnel de salida se transporta luego a un sistema de limpieza de gases de escape. Al final del túnel se coloca un sistema de ventiladores y cortinas mecánicas para evitar la entrada de aire, lo que se denomina sello dinámico.

Al estar el proceso Consteel basado en la post-combustión del gas procedente del horno eléctrico de arco, está estrictamente relacionado con el proceso de fabricación de acero que se lleva a cabo en el horno eléctrico de arco, por lo que para optimizar el proceso se debe considerar todo el sistema que consta de horno eléctrico de arco y túnel.

Se permite la gestión del caudal en cada uno de los inyectores. La inyección de aire puede controlarse automáticamente o configurarse manualmente. El control automático se basa en la medición de la concentración de O2 en el gas a la salida del túnel. El valor objetivo de este parámetro se alcanza y mantiene a través del sistema de control de la planta, mediante la gestión adecuada de los caudales de aire en los seis inyectores. La figura 2 muestra el diagrama esquemático del proceso Consteel.

Fig. 2 Diagrama esquemático del proceso Consteel

Características especiales del proceso Consteel

El proceso de Consteel incorpora la carga continua de chatarra en el horno eléctrico de arco por medio de un sistema de transporte que conecta el depósito de chatarra con el horno eléctrico de arco. No se lleva a cabo una carga convencional del balde. Las grúas del depósito de chatarra cargan la chatarra en los transportadores y estos transportadores mueven la chatarra en un movimiento oscilante que comprende un movimiento de avance lento y un movimiento de retroceso rápido que hace que la chatarra se mueva junto con el transportador durante el recorrido de avance pero se deslice sobre la superficie del transportador. durante la carrera inversa más rápida, lo que produce un avance neto de la chatarra hacia el horno.

A cierta distancia antes de llegar al horno, la chatarra ingresa a una sección de precalentamiento que consiste en un túnel a través del cual los gases calientes que salen del EAF fluyen en dirección contraria al movimiento de la chatarra. En la sección de precalentamiento, el CO de los gases de escape se quema mediante una inyección de aire controlada automáticamente, lo que permite recuperar más energía para la chatarra. Durante las operaciones de alimentación continua, el baño de acero del horno eléctrico de arco se mantiene líquido y la chatarra que ingresa al horno se funde por inmersión en el baño. Por lo tanto, el arco eléctrico siempre trabaja en un baño líquido (condiciones de baño plano), no en chatarra sólida. En esta situación el arco es estable y no se ve afectado por la presencia de chatarra sólida como ocurre con la carga por lotes.

El proceso EAF con Consteel puede utilizar cualquier tipo de chatarra de acero y toda la materia prima metálica que se pueda cargar en un EAF tradicional. En cuanto a las dimensiones máximas de chatarra, los límites normales especificados por la especificación de chatarra de acero (1,5 m x 0,5 m x 0,5 m) son compatibles con la carga continua a través del proceso Consteel.

La regla principal a seguir es que la pieza máxima de desecho no exceda la distancia entre la punta del transportador de proceso Consteel y los electrodos, para evitar la posibilidad de un puente eléctrico entre estas partes. Esto puede limitar la longitud máxima aceptable de la pieza en hornos pequeños, mientras que los hornos grandes pueden ser más tolerantes. En la práctica, la chatarra de acero normalmente disponible en el mercado ya es compatible con los hornos eléctricos eléctricos Consteel más pequeños.

En el proceso Consteel la carga de chatarra es continua, por lo que la densidad de la chatarra no está afectando las operaciones tanto como lo hace en un horno convencional de carga superior, donde una chatarra demasiado liviana puede requerir más cargas de baldes, reduciendo la eficiencia y productividad, y donde demasiada chatarra pesada produce retrasos en la fusión de la carga, si no frecuentes roturas de electrodos debido a derrumbes masivos de chatarra durante la fusión inicial.

El proceso Consteel se lleva a cabo equilibrando la potencia de entrada al horno con el caudal másico de los materiales de carga (similar a la lógica de control aplicada en los hornos alimentados por DRI) y el caudal másico requerido se logra automáticamente mediante la lógica de control del proceso. ajustando la velocidad de alimentación del transportador, que es más rápida para chatarra ligera y más lenta para chatarra pesada. El caudal másico se controla mediante un sistema de pesaje del horno y/o mediante un sistema de seguimiento de carga en las instalaciones más nuevas.

La chatarra descargada por el transportador se funde por inmersión en un gran charco de metal líquido (el talón caliente) proporcionando las condiciones más favorables para la fusión de piezas de chatarra pesadas, como paquetes, que son bastante problemáticos para los hornos eléctricos de arco convencionales. El único requisito es distribuir uniformemente las piezas pesadas a lo largo de la carga.

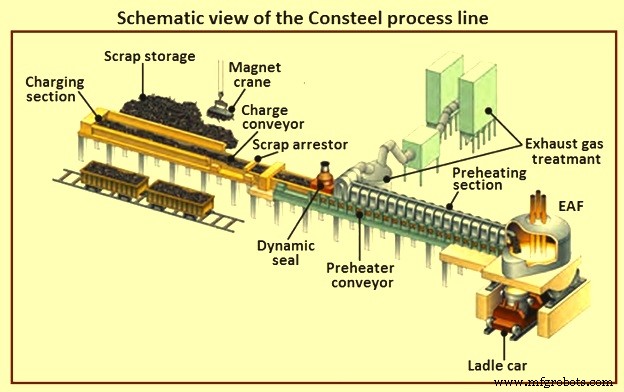

En general, es mucho más fácil fundir piezas pesadas de chatarra en un horno eléctrico con el proceso Consteel que en un horno eléctrico convencional del mismo tamaño, y el rendimiento del horno se ve beneficiado si el talón caliente tiene el tamaño correcto y el proceso se combina con agitación de fondo. con N2 (nitrógeno) o Ar (argón). Normalmente, el talón caliente tiene un tamaño del 42 % al 50 % del peso del grifo. Esta masa de metal líquido se mantiene a lo largo de los diversos calores y actúa como un "volante térmico" estabilizador para el proceso. En el primer calor de la campaña del horno, el talón caliente se crea con la fusión de una carga de cubeta. Cuando es necesario drenar el horno, se reduce la carga y se usa el talón caliente para calentar completamente. La figura 3 ofrece una vista esquemática de la línea de proceso de Consteel.

Fig 3 Vista esquemática de la línea de proceso de Consteel

Hay dos características principales que hacen que el sistema Consteel sea diferente de la mayoría de las demás tecnologías EAF. Estas características son la combinación de precalentamiento y, aún más importante, carga continua. El precalentamiento es importante para ahorrar energía, pero la carga continua ha demostrado tener beneficios aún mayores, a saber, (i) bajos costos de producción, (ii) alta productividad, (iii) flexibilidad, (iv) impacto ambiental reducido y (v) mayor seguridad

La carga continua de chatarra distribuye la carga a lo largo de todo el período de encendido. No se utilizan cargas de balde y el transportador alimenta la chatarra del depósito directamente al horno eléctrico de arco. El techo del horno eléctrico siempre está cerrado, por lo que la aspiración de gas se realiza constantemente a través del circuito primario, no a través de marquesinas en el circuito secundario. En el horno, la chatarra se funde por inmersión y el arco eléctrico trabaja sobre un baño plano cubierto por una escoria espumosa. El sistema de control EAF ajusta automáticamente la velocidad de transporte para mantener el baño de acero a la temperatura objetivo y controla la inyección de O2 y C para mantener la escoria espumosa adecuada.

El precalentamiento de la carga es efectivo para reducir el consumo de energía. El ahorro energético que se puede obtener es función de la temperatura de precalentamiento y del rendimiento de fusión. Suponiendo una temperatura de precalentamiento promedio en el rango de 400 °C a 600 °C, se obtienen ahorros de energía que van desde 80 kWh/ton hasta 120 kWh/ton de acero líquido extraído. Estos valores son confirmados por la experiencia de las instalaciones existentes de Consteel.

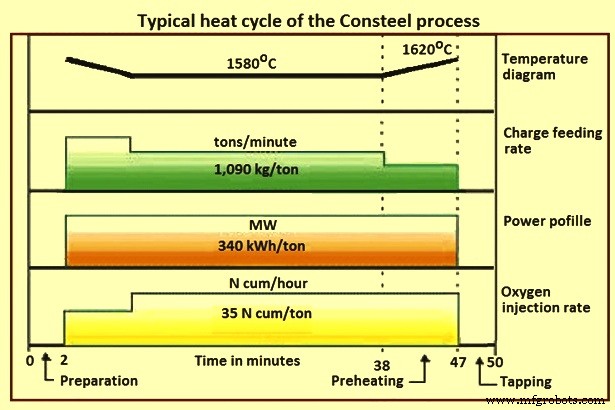

El ciclo térmico típico de un horno eléctrico de arco eléctrico equipado con el sistema Consteel se muestra en la Fig. 4. Estas características otorgan a Consteel ventajas considerables en términos de ahorro operativo y reducción del impacto ambiental. Las características operativas de Consteel aportan al entorno de trabajo un menor ruido, menos polvo y la ausencia de carga de baldes con su consiguiente ruido, transporte y pérdida de calor y gases de combustión cuando se abre el techo del horno para la carga.

Fig. 4 Ciclo térmico típico del proceso Consteel

Metalúrgicamente, el acero líquido en el horno está en mejor equilibrio y es menos probable que genere reacciones violentas. Las paredes laterales, el techo y las lanzas del horno enfriados por agua no sufren problemas de fugas causadas por arcos o impactos de chatarra, lo que minimiza el riesgo de agua en el horno. Todo esto contribuye a crear un entorno de trabajo más seguro y cómodo en comparación con los estándares típicos de la industria siderúrgica.

La característica clave del último proceso de Consteel es la introducción de nuevas soluciones para aumentar la cantidad y la eficiencia de la energía química utilizada en el proceso. Esto se ha desarrollado a través de ensayos de laboratorio y un amplio uso del análisis CFD. Las nuevas soluciones cuentan con transportadores más anchos para aumentar la superficie de intercambio, un perfil de túnel diferente para mejorar el intercambio de calor por convección y una nueva sección de túnel equipada con quemadores para aumentar la entrada de energía química. A través de las nuevas soluciones, el uso de energía química se controla, sección por sección, mediante la medición continua del flujo, la temperatura y la composición de los gases de escape, con optimización automática de los parámetros operativos relevantes. Los resultados son un precalentamiento de carga más efectivo y menores costos operativos.

Comparación con la fabricación de acero EAF convencional

La mayor diferencia con la fabricación de acero EAF convencional es el mejor rendimiento, aunque hay varios aspectos relacionados con la logística y el mantenimiento.

La operación más importante es la gestión del flujo de chatarra desde la chatarrería hasta el horno. Esto es por preparación de cangilones en el EAF convencional y por el sistema de carga continua en el proceso Consteel. El manejo de materias primas en el EAF convencional normalmente se realiza mediante puentes grúa en número suficiente para tener un margen adecuado de seguridad contra averías. El número de grúas depende de la cantidad de cangilones que se van a preparar en el tiempo dado, considerando el tamaño térmico del horno, la densidad de chatarra y el tamaño de los cangilones. El proceso de Consteel adopta una organización diferente del patio de chatarra, normalmente almacenando las materias primas al costado del transportador de carga. El tamaño y el número de grúas de carga dependen de la tasa máxima de alimentación de chatarra requerida por el horno (Fig. 3). El proceso Consteel simplifica la logística ya que minimiza los movimientos de chatarra.

La práctica de mantenimiento depende del equipo del depósito de chatarra, el equipo de la bahía del horno y el horno EAF, junto con la eliminación de escoria y polvo. El proceso de Consteel cuenta únicamente con los puentes grúa para la carga del transportador, que también pueden realizar la operación de pesaje para cada elevación. En el caso del mantenimiento del horno eléctrico de arco, esto está fuertemente influenciado por el proceso de fusión en uso. Las tensiones térmicas y químicas que afectan a los componentes consumibles del horno dependen principalmente de los parámetros del proceso de fusión (Fig. 5).

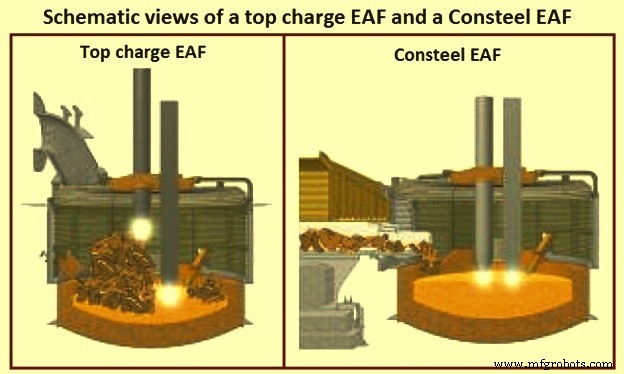

Fig. 5 Vistas esquemáticas de un horno eléctrico de arco de carga superior y un horno eléctrico de arco Consteel

El consumo de electrodos tiene el mayor costo de mantenimiento, sin embargo, el proceso Consteel tiene alrededor de un 15 % menos de consumo ya que se rige por la menor tasa de oxidación debido a la menor relación de poscombustión dentro del horno. La erosión de los electrodos también depende de la productividad del taller de fundición. En las mismas condiciones de trabajo, el proceso Consteel tiene una mayor productividad, por lo que el consumo de electrodos puede considerarse el mismo que el de un horno eléctrico convencional con menor productividad. Además, la operación en baño plano mantiene una buena estabilidad de los arcos eléctricos y prácticamente elimina la ocurrencia de roturas de electrodos.

El proceso Consteel también tiene un menor desgaste del revestimiento refractario porque las condiciones de operación son más suaves que las del EAF convencional y produce menos óxido de hierro en la escoria. Con el proceso Consteel, siempre que la escoria esté espumando correctamente, los arcos eléctricos pueden cubrirse completamente y enterrarse bajo una capa protectora que reduce la radiación del arco al refractario del horno durante casi todo el período de encendido. También elimina la descarga eléctrica en el techo y la carcasa del horno porque el mantenimiento del panel se reduce drásticamente.

En cuanto al mantenimiento del transportador de chatarra de Consteel, es muy sencillo y se ha reducido al nivel de la inspección periódica de la estructura mecánica, motores eléctricos y equipos hidráulicos, y el mantenimiento planificado de las partes más críticas. El revestimiento refractario de la sección de precalentamiento no tiene tensiones particulares y normalmente se puede volver a enladrillar anualmente.

La punta del carro de conexión es el componente más sometido a esfuerzos del sistema de transporte porque recibe tanto el esfuerzo térmico del baño de fusión como la carga mecánica producida por el transporte de la chatarra. Formará parte de un programa de mantenimiento planificado y, según la experiencia de las unidades operativas, tiene una vida media de cuatro meses. La barra de suspensión se reemplaza fácilmente, por lo general durante la rotación del horno. El análisis de fallas muestra un promedio de 100 roturas de varillas de suspensión al año para un transportador bien cargado.

En el caso de la disposición de polvo y escoria, el proceso Consteel logra una menor producción de escoria y polvo que un EAF convencional, siendo fuertemente dependiente de las principales características del proceso que es la carga continua y el precalentamiento de la carga metálica. La eliminación de la carga del cucharón reduce la formación de polvo en la cubierta del dosel, y la sección de precalentamiento del transportador funciona como una cámara de sedimentación donde el polvo puede depositarse en la chatarra, promoviendo el reciclaje de polvo en el horno. La emisión total de polvo de 5 kg/ton a 9 kg/ton de acero líquido es menor que la de un horno eléctrico de arco convencional.

La flexibilidad con los materiales de carga

Para la práctica actual de fabricación de acero EAF, la posibilidad de adaptar fácilmente la carga metálica del horno para seguir las variaciones en los escenarios de costos de materia prima y las demandas del mercado es, obviamente, muy importante. El EAF es intrínsecamente flexible en términos de materiales de carga. El EAF que opera con el proceso Consteel ofrece la máxima flexibilidad en la selección de materiales de carga metálica, que pueden ser chatarra, arrabio, DRI y metal caliente, en todas las combinaciones y proporciones posibles. La carga continua significa que no se utilizan cangilones, el transportador alimenta continuamente la carga de metal directamente al horno eléctrico de arco.

El proceso de carga continua se utiliza normalmente en hornos eléctricos de arco que procesan grandes cantidades de DRI o HBI, ya que el procesamiento por lotes (carga superior por cubetas) de este material ha demostrado ser impracticable. Este concepto se ha extendido al procesamiento de chatarra con la introducción del proceso Consteel. La chatarra y la escasez de energía en algunos países ha llevado a combinar la carga de chatarra con metal caliente. La experiencia ha demostrado que el proceso Consteel es también la mejor opción para aprovechar el metal caliente en la fabricación de acero EAF. Básicamente se debe a que el proceso Consteel permite distribuir la descarburación de la masa fundida a lo largo de todo el tiempo de encendido, a menudo sin cambios importantes en los sistemas de gases de escape primarios y sin incurrir en retrasos en la descarburación que limitan la productividad de un horno eléctrico de arco tradicional de carga superior cuando la carga de metal caliente supera alrededor del 30 % del total.

Las experiencias con metal caliente en hornos eléctricos eléctricos con proceso Consteel han oscilado entre un 20 % y un 86 %, llegando a un punto en el que el horno puede funcionar como un convertidor de oxígeno básico, sin energía eléctrica, con tiempo de encendido/soplado de O2 aproximado. 32 minutos, pero todavía capaz de funcionar con una carga de desecho del 100 % cuando sea necesario.

En caso de que el costo de la chatarra de acero baje y aumente la presión para reducir las emisiones de CO2 (dióxido de carbono), el metal caliente puede reducirse y el uso de chatarra puede aumentar debido a la flexibilidad que brindan los EAF con Proceso Consteel. Un ejemplo de la flexibilidad de Consteel es el horno eléctrico Consteel de 140 t en Vallourec-Sumitomo Brasil (Brasil), puesto en marcha en 2012, que ha sido diseñado para trabajar con una mezcla de carga hecha de chatarra, hasta un 40 % de arrabio y hasta un 40 % de metal caliente. .

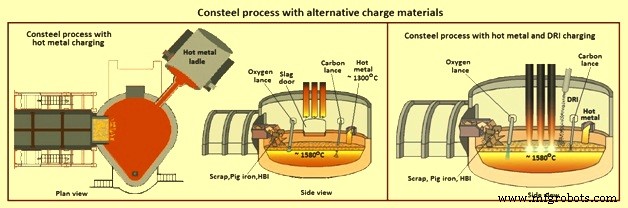

Existe un proceso EAF con Consteel, instalado en Corea del Sur, en el que se ha combinado la carga continua de chatarra con la alimentación continua de DRI y HBI. Por lo tanto, el proceso Consteel puede combinar a la perfección la carga continua de chatarra con cualquier forma de carga de hierro virgen, a saber, metal caliente, arrabio, DRI o HBI, como se muestra en la Fig. 6.

Figura 6 Proceso Consteel con materiales de carga alternativos

Como regla general, DRI y HBI deben alimentarse al horno de la manera tradicional, que es directamente a través del techo del horno. El metal caliente se vierte en el horno a través de una puerta o un corredor de pared lateral, el arrabio, en cambio, se puede mezclar con chatarra en el transportador de carga. Al igual que el arrabio, también la chatarra de hierro, en piezas de unas pocas toneladas cada una, puede cargarse mediante el proceso Consteel junto con la chatarra.

Beneficios del proceso Consteel

Los beneficios probados del proceso Consteel Incluyen (i) rápida recuperación, (ii) alta flexibilidad, (iii) respeto al medio ambiente, (iv) seguridad del personal operativo, (vi) mínima perturbación de la red eléctrica, (vii) reducción de costos de logística, mantenimiento y mano de obra, (viii) mejor uso de la energía química, (ix) menor consumo de electrodos, (x) aumento en el rendimiento de chatarra en comparación con los hornos de carga discontinua, (xi) control continuo y optimización de los parámetros operativos, y ( xii) control de carga mejorado mediante el seguimiento automatizado de la cantidad y la calidad de los desechos.

Además, hay beneficios ambientales. La producción de polvo en un EAF tradicional con cubeta cargada es de alrededor de 20 kg/tonelada de acero líquido. La producción de polvo en el horno eléctrico de arco equivalente con el proceso Consteel es entre un 30 % y un 40 % menor. Esto se debe al reciclaje natural del depósito de polvo en la chatarra dentro del túnel de calentamiento y a la menor tasa de descarburación que permite esta tecnología de proceso. Una menor producción de polvo significa un menor costo para su eliminación, que es cada vez más costosa debido a las regulaciones ambientales más estrictas.

El proceso reduce las emisiones de PCCD/F y NOx. La chatarra puede contener aceite, pinturas, plástico y otras sustancias que pueden convertirse en contaminantes durante el proceso de fabricación del acero. Algunas de estas sustancias pueden convertirse en precursores de di-benzo-p-dioxinas policloradas (PCDD), di-benzo-p-furanos policlorados (PCDF) y bifenilos policlorados (PCD), una clase de sustancias cuya emisión se ha visto severamente restringida por los nuevos regulaciones ambientales. La emisión de estos contaminantes es un fenómeno complejo en el que influyen varios factores concurrentes como la cantidad de precursores en la carga de chatarra, el tipo de proceso que se lleva a cabo en el horno y, en definitiva, y en el sistema de extracción de gases de escape, que juega un papel clave, ya que las emisiones se miden en la chimenea.

Se ha demostrado que, dada una carga de chatarra con el mismo contenido de precursores de PCDD/F (por ejemplo, plástico de cloruro de polivinilo), el proceso Consteel libera una cantidad significativamente menor de PCDD/F en los gases de escape en comparación con el proceso discontinuo equivalente, con cargos por lotes.

Hay una creciente atención también a la emisión de NOx y se ha encontrado que el arco eléctrico es el principal responsable de estas emisiones en el proceso EAF. La cantidad de NOx emitida por tonelada de acero líquido producido a través de un horno eléctrico convencional con cubeta cargada es de aproximadamente 250 g/tonelada de acero líquido, mientras que para una carga continua este valor es de solo 120 g/tonelada de acero líquido. Esto se debe al funcionamiento de los arcos eléctricos bajo formación de escoria, lo que reduce la interacción de estos arcos eléctricos con el O2 y N2 atmosférico.

Usar el horno de arco eléctrico para derretir chatarra cargada por cubeta es mucho más ruidoso que derretir una carga continua de DRI. Esto se debe a que los arcos se queman en un baño plano y debajo de una escoria espumosa. Consteel Process extiende este tipo de operaciones al tratamiento de chatarra, reduciendo significativamente las emisiones acústicas de la planta. Durante las operaciones del proceso de Consteel, se informa que el nivel de intensidad del sonido en las proximidades del horno es de alrededor de 85 dBA, mientras que con el horno eléctrico de arco con cubeta cargada, el nivel de intensidad del sonido generalmente supera los 90 dBA.

Algunos de los parámetros operativos alcanzados en las plantas en operación son (i) 30 % a 40 % de reducción en las emisiones de polvo a disponer, (ii) 98 % de disponibilidad, (iii) alta productividad a 2.7 ton de acero líquido/hora/MW, ( iv) reducción del consumo de energía a 300 kWh/tonelada de acero líquido, (v) aumento del 1 % al 2 % en el rendimiento de chatarra, (vi) aumento de la productividad del 33 %, (vii) reducción del consumo de electrodos del 40 %, (vii) reducción del emisiones de polvo en alrededor de un 30 %, (viii) ahorros de electricidad estimados en 60 kWh/t para modernizaciones, y (ix) ahorros anuales en costos operativos de USD 1,90 / tonelada de acero bruto (incluido el aumento de la productividad, la reducción del consumo de electrodos y el aumento del rendimiento). ). Además de esto también hay disminución en la perturbación eléctrica en la red, y menor uso de chatarra y consumo de combustible sin quemador.

Proceso de manufactura

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Sistema de control, medición y automatización de procesos de alto horno

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Horno de arco eléctrico de CC

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Química de la siderurgia por horno de oxígeno básico

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Principios de funcionamiento del proceso de soldadura por arco.

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Comprender la soldadura por arco eléctrico

- Diferentes tipos de equipos utilizados en el proceso de soldadura por arco.