Producción y procesamiento de acero blindado

Producción y Procesamiento de acero blindado

En el entorno actual, se están realizando esfuerzos acelerados para ofrecer tecnologías de armaduras ligeras que puedan derrotar a los proyectiles perforantes de armaduras (AP) con pesos de área reducidos. Si bien muchos de estos esfuerzos involucran la aplicación de metales de menor densidad como el aluminio y el titanio, la selección de aleaciones de acero sigue siendo competitiva para muchas aplicaciones balísticas y estructurales, debido a su capacidad para fabricar componentes de blindaje en áreas operativas tanto comerciales como militares con equipo y personal disponible. Esta es una gran ventaja de las soluciones de acero.

El acero es el mejor material para blindaje de rendimiento general a pesar de su alta densidad debido a sus propiedades como tenacidad, fácil disponibilidad, bajo costo, moldeabilidad y soldabilidad, etc. Los aceros para blindaje no son aceros ordinarios, pero tienen una alta resistencia combinada con dureza y fractura. tenacidad. Se utilizan para proteger objetos del daño de proyectiles o presión durante el combate. Estos aceros se utilizan generalmente en forma de chapa laminada en caliente normalmente en la fabricación de vehículos blindados.

Las principales propiedades del acero blindado, como la tenacidad, la dureza, la buena resistencia a la fatiga, la facilidad de fabricación y unión y el bajo costo relativo, hacen que el acero sea un material popular para los vehículos blindados. El requisito importante de este acero es que debe mantener la integridad estructural incluso a temperaturas bajo cero cuando recibe el impacto de proyectiles de artillería superiores. Por lo tanto, se requiere que este acero tenga resistencia al impacto a baja temperatura. Otras consideraciones importantes para las placas de acero blindado son que deben ser compatibles con las técnicas modernas de fabricación y construcción y ser fácilmente soldables y capaces de producirse en una variedad de formas.

Es bien sabido que la composición química, la temperatura de austenización y revenido y el tamaño de grano del acero afectan sus propiedades mecánicas del acero y, por lo tanto, su rendimiento balístico. También se ha establecido que las propiedades mecánicas y el rendimiento balístico de los aceros martensíticos se pueden optimizar controlando la composición química y los parámetros del tratamiento térmico.

El acero blindado es básicamente un acero estructural de baja aleación y alta resistencia que ha sido tratado para tener una propiedad de muy alta resistencia a la penetración. Esta propiedad al acero generalmente se imparte mediante el tratamiento térmico, generalmente mediante el tratamiento termomecánico. Es bien sabido que la resistencia a la penetración del acero puede mejorarse aumentando su intensidad de textura que puede obtenerse mediante tratamiento termomecánico. La efectividad masiva de la armadura aumenta con la dureza del material. Sin embargo, las armaduras muy duras tienden a ser quebradizas y a romperse cuando son golpeadas.

Los principales elementos de aleación del acero blindado son el níquel (Ni), el cromo (Cr) y el molibdeno (Mo). Los contenidos de fósforo (P) y azufre (S) de este acero deben ser muy bajos (preferentemente inferiores al 0,015 % de cada elemento). También hay un valor muy bajo de los gases disueltos como nitrógeno (N2), oxígeno (O2) e hidrógeno (H2) en este acero. Además, el acero debe ser un acero muy limpio con un nivel muy bajo de inclusiones. También debe estar libre de segregación.

La armadura de acero se puede clasificar en cuatro grupos principales. Estos grupos son (i) blindaje homogéneo enrollado (RHA), (ii) blindaje de alta dureza (HHA), (iii) blindaje de acero de dureza variable y (iv) blindaje perforado. De estos cuatro tipos, los aceros RHA generalmente se consideran como un material de referencia. El acero RHA ha sido considerado como el blindaje convencional para vehículos blindados ligeros. Es un acero aleado de alta calidad que se extiende antes de someterse a un tratamiento térmico para darle una combinación óptima de resistencia y tenacidad.

El acero de blindaje homogéneo enrollado (RHA) se ha mantenido como el blindaje estándar en todo el mundo en la mayoría de los tanques. Su bajo costo, confiabilidad, disponibilidad de infraestructura de producción, utilidad simultánea como material estructural y su facilidad de fabricación han permitido que este acero mantenga su posición privilegiada. Este acero blindado se sigue utilizando en la microestructura martensítica templada después del tratamiento térmico, que implica endurecimiento para aumentar su resistencia a la penetración de proyectiles y luego templado para hacerlo más resistente y, por lo tanto, mejorar la capacidad de absorción de energía contra los proyectiles que impactan.

La especificación HHA permite que las modernas tecnologías de procesamiento continuo se utilicen de manera eficiente y ofrece una nueva clase de aceros de alta dureza autotemplados. El acero de armadura de dureza variable también se conoce como acero de armadura de dureza dual (DHA), que se produce mediante la unión por laminación de una placa frontal de alta dureza a una placa posterior de menor dureza. Los aceros DHA laminados son complejos de producir y tienen limitaciones de producción conocidas. Se han realizado estudios para producir aceros DHA mediante procesos de refundición de electroescoria, pero la producción de aceros DHA sigue siendo difícil.

Se están realizando varios esfuerzos para desarrollar aceros monolíticos de armadura de ultra alta dureza (UHHA) con una dureza de 600 BHN (número de dureza Brinell) o mayor, y se han realizado avances significativos en la metalurgia del acero en esta dirección. La resistencia balística mejorada del acero en función del aumento de la dureza está bien establecida en la comunidad balística. Se espera que los aceros UHHA aumenten la resistencia a las balas AP, reduzcan el peso del blindaje y eliminen las dificultades de fabricación inherentes al DHA.

El templado y el revenido, definidos como una combinación de calentamiento y enfriamiento de un metal o aleación, cambia la microestructura del acero y mejora la resistencia, la dureza y la tenacidad de los materiales que se tratan. La velocidad de enfriamiento durante el templado del acero que está en el rango austenítico debe ser tal que enfríe el acero por debajo de la temperatura Ms (inicio de la formación de martensita). Después de que toda la microestructura del acero se convierte en martensita, se realiza el templado de la martensita. Durante el proceso de templado, la temperatura del acero se eleva a una temperatura en la que se templa la estructura martensítica del acero. En el proceso de templado y revenido durante el laminado en caliente de la placa, las temperaturas de acabado del laminado y las tasas de templado y revenido deben controlarse para obtener calidades óptimas de acero con bajo contenido de aleación. Los productos resultantes de acero templado y revenido de baja aleación ofrecen a los diseñadores de vehículos blindados las ventajas de resistencia al peso y propiedades de resistencia al desgaste que normalmente no están disponibles en los aceros convencionales.

Proceso de producción de aceros blindados

La tecnología utilizada en la fabricación de placas de blindaje debe ser de una naturaleza muy alta, ya que las demandas de aceros de alta resistencia y dureza dictan la necesidad de una de las rutas de proceso más estrictas que se utilizará para la producción del acero. lámina. La acería primaria del acero blindado se puede llevar a cabo en el horno de oxígeno básico (BOF) o en el horno de arco eléctrico (EAF).

Mientras que en el horno de oxígeno básico se utiliza principalmente metal caliente (hierro líquido de un alto horno) y chatarra como materia prima para fabricar acero, el horno de arco eléctrico puede utilizar chatarra, hierro de reducción directa y metal caliente en función de su disponibilidad. Se requiere controlar la calidad de las materias primas utilizadas para la fabricación de acero primario. En caso de uso de metal caliente durante la fabricación de acero, es deseable llevar a cabo la desulfuración, desfosforación y desiliconización del metal caliente según los requisitos del proceso para garantizar niveles bajos de azufre, fósforo y silicio en el metal caliente. metal. La eliminación de estos elementos del metal caliente ayuda a la calidad de la formación de escoria durante el proceso básico de fabricación de acero con oxígeno. La chatarra utilizada para la fabricación de acero debe estar limpia y ser de alta densidad. Además, la cantidad de elementos extraños en la chatarra debe ser muy baja.

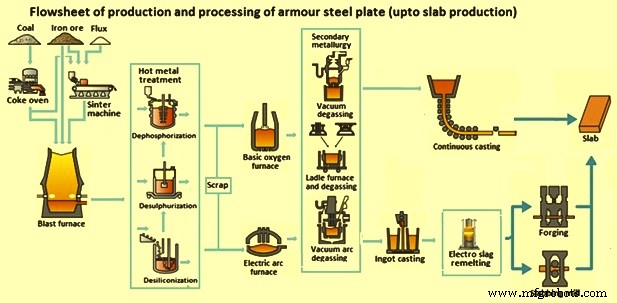

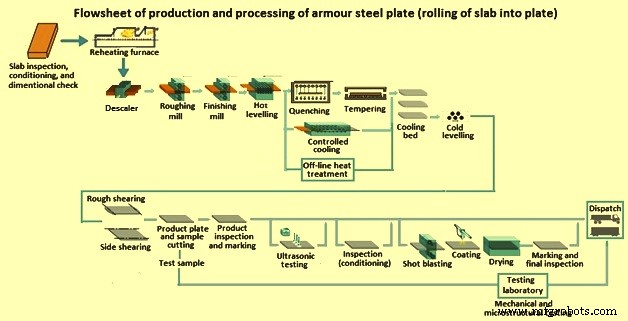

Los diagramas de flujo de los procesos para la producción y procesamiento de aceros blindados se dan en la Fig. 1 y la Fig. 2. La Fig. 1 muestra los procesos utilizados hasta la etapa de producción de losas, mientras que la Fig. 2 muestra los procesos de laminado, procesamiento térmico e inspección de los platos.

Fig. 1 Diagrama de flujo de producción y procesamiento de placas de acero blindado (hasta la producción de planchones)

Fig. 2 Diagrama de flujo de producción y procesamiento de placas de acero blindado (laminación de losas en placas)

Fabricación y fundición del acero blindado

Una vez que el acero líquido se ha fabricado en el horno de oxígeno básico o en el horno de arco eléctrico, se trata en las unidades siderúrgicas secundarias. Los objetivos de la siderurgia secundaria incluyen (i) la homogeneización de la composición química y la temperatura del acero líquido en la cuchara, (ii) la desoxidación o eliminación, lo que significa la eliminación del oxígeno, (iii) el ajuste del sobrecalentamiento, lo que significa calentar o enfriar el acero líquido a un temperatura adecuada para su colada continua, (iv) adiciones de ferroaleaciones y carbono con el fin de realizar ajustes en la química del acero líquido, (v) desgasificación al vacío del acero para la eliminación de gases de hidrógeno y nitrógeno, (vi) eliminación de compuestos no metálicos indeseables haciéndolos flotar en escoria, y (vii) cambio de la composición de las impurezas restantes para mejorar la microestructura del acero. La siderurgia secundaria es necesaria para lograr las propiedades mecánicas deseadas en el acero después del laminado.

Durante la producción de los aceros de calidad para blindaje, uno o más de los procesos secundarios de fabricación de acero que se utilizan normalmente incluyen desgasificación al vacío, horno de cuchara y desgasificación en cuchara, desgasificación por arco al vacío y refundición con electroescoria. Durante los procesos de siderurgia secundaria también se realizan en la cuchara el enjuague o agitación del acero líquido junto con inyecciones de diferentes materiales para la homogeneización y el refinado del acero líquido. La fabricación secundaria de acero también es necesaria para la colada uniforme del acero líquido en las máquinas de colada continua, así como para la producción de la calidad de sonido de las losas.

La colada continua de acero es un proceso mediante el cual el acero líquido se solidifica en un producto de acero semiacabado, a saber, planchón (en el caso del acero para armaduras) para su posterior laminación en el tren de laminación. La operación de colada continua convierte el acero líquido de una composición determinada en una hebra de planchón de un tamaño determinado a través de un grupo de operaciones como operación de molde, zona de enfriamiento por aspersión y operación de zona de enderezado, etc. El espesor de la losa fundida es de ser tal que se produzca un nivel mínimo de reducción durante el laminado de la chapa.

Los equipos principales de una máquina de colada continua constituyen (i) la torreta de la cuchara junto con el sistema de pesaje de la torreta y el manipulador de la tapa de la cuchara, (ii) la artesa y el carro de la artesa junto con el sistema de pesaje de la artesa, el precalentador y el secador de la artesa, (iii) el molde y la oscilación del molde a lo largo de con control de nivel de molde y agitador electromagnético, (iv) enfriamiento secundario que consiste en enfriamiento de barras, contención y guía de barras, (v) unidad de extracción y enderezamiento, (vi) barra falsa, estacionamiento de barra falsa y unidad de rodillo de desconexión de barra falsa, (vii) rodillo de presión y unidad de corte de soplete, (viii) sistema de identificación del producto y (ix) mesa de rodillos y sistema de descarga del producto que consta de cama de enfriamiento, mesa de rodillos y rejilla de descarga.

Para la fundición de aceros blindados de baja aleación, el énfasis está en la producción de aceros limpios. Además, existen mayores requisitos para la microestructura y la homogeneización de la composición del producto fundido. La composición química, las condiciones de solidificación y la naturaleza del flujo de acero líquido en el molde afectan la calidad de la superficie y la estructura interna del producto fundido. La aplicación de la técnica de agitación electromagnética (EMS) promueve la formación de una zona cristalina equiaxial en la hebra. Provoca el refinamiento de la estructura de solidificación, la reducción del contenido de inclusiones y la mejora de la calidad de la superficie, la subsuperficie y la estructura interna de la losa colada.

Las losas para los aceros blindados también se pueden producir siguiendo la ruta de refundición de electroescoria, colando en lingotes anchos y luego forjando los lingotes en losas. Dado que durante la colada del lingote tiene lugar la segregación de carbono en la dirección de la solidificación a medida que avanza la solidificación del acero líquido, existe la necesidad del proceso de refundición por electroescoria. Sin embargo, esta ruta aumenta el costo de producción de las losas. Esta ruta de producción es principalmente adecuada para bajas capacidades. Además, dado que las losas se producen mediante el proceso de forjado, tienen una estructura interna sólida.

Las modernas máquinas de colada continua de planchones, equipadas con todo tipo de controles, desde la torreta de la cuchara hasta la descarga del producto colado, normalmente producen planchones muy sólidos, prácticamente sin defectos en la superficie ni en el subsuelo. Sin embargo, debido a la importancia de los aceros de armadura, las losas después del enfriamiento se someten a una inspección visual, magnaflux y ultrasónica para identificar los posibles defectos superficiales, subterráneos e internos. Los defectos internos en los desbastes de colada continua pueden tener un fuerte efecto tanto en el comportamiento del acero durante el procesamiento termomecánico como en las propiedades mecánicas del producto final. Por lo tanto, es importante identificar, cuantificar y caracterizar los defectos. La caracterización de los defectos incluye la densidad, distribución, tipo y ubicación de las anomalías.

La inspección ayuda en la segregación de las losas fundidas en tres categorías, a saber (i) losas de primera que se pueden enviar para laminación, (ii) losas con defectos superficiales menores que se pueden eliminar mediante escariado o esmerilado para hacerlas aptas para laminación. y (iii) las losas con subsuperficies inaceptables y defectos internos se rechazan para laminación y se desechan para refundirlas.

Laminación de planchones en tren de chapa

Después de la inspección, las losas se calientan en un horno de recalentamiento a temperaturas de alrededor de 1150 °C a 1200 °C, lo que es adecuado para la deformación plástica del acero y, por lo tanto, para el laminado del acero en el tren de laminación. Se prefiere el tipo de horno de recalentamiento de viga móvil ya que es energéticamente eficiente y asegura un calentamiento uniforme de las losas. Se requiere que el horno de recalentamiento tenga todas las instalaciones para la recuperación del calor residual. También debe estar equipado con los controles de combustión necesarios para el control de la temperatura de la losa, así como otros controles necesarios para su funcionamiento eficiente.

La losa calentada luego se lamina en un laminador de placas. El laminador de placas es normalmente un laminador reversible de cuatro alturas con una configuración de un solo soporte o con configuraciones de dos soportes. El soporte de laminación normalmente tiene rodillos de canteado adjuntos para controlar el ancho de la placa. Las placas generalmente se laminan al espesor prescrito en la caja de laminación reversible (es decir, pasando repetidamente la placa de un lado a otro a través de la caja de laminación) mientras se reduce progresivamente el espacio entre los rollos superior e inferior de manera escalonada, y generalmente requiere una serie de pases rodantes. La acción de pasar una placa a través del espacio entre rodillos se denomina pasada, y la cantidad de reducción del espesor de la placa en cada pasada se denomina reducción por rodadura. La reducción de espesor durante el laminado se distribuye en varias pasadas de laminado. El proceso mediante el cual se decide el número de pasadas y la reducción de laminación en cada pasada desde el espesor de la losa hasta el espesor del producto es el programa de pasadas de laminación. La temperatura de laminación final afecta la cantidad de pasadas necesarias debido a las propiedades del material, donde el material más frío se vuelve más duro.

En el caso de productos de espesor normal (es decir, placas planas), se obtiene el mismo espesor en toda la longitud controlando el laminador para que el espacio entre los rodillos superior e inferior no cambie durante una pasada de laminación.

Las temperaturas de inicio y finalización del laminado determinan la estabilidad del proceso, donde el material más frío necesita más fuerza de laminado que el más caliente. Por lo tanto, la placa delgada que tiene una tasa de enfriamiento más alta que la placa gruesa puede hacer que el proceso de laminado sea inestable, especialmente para la placa de bajo espesor donde la caída de temperatura es alta.

Los soportes de laminación y los sistemas de enfriamiento de placas, así como todas las secciones posteriores de laminación, deben diseñarse de manera que se puedan producir y procesar placas de alta resistencia para obtener productos finales de máxima calidad.

El tornillo y el control automático del espacio son las partes principales del tren de laminación para ajustar el espacio del rodillo de acuerdo con el grosor establecido. Cada uno de los tamaños de placa tiene su propio cálculo de programa de pasadas, incluido el espacio entre cilindros, la fuerza de cilindros y el módulo de laminación adecuados.

Para el laminado de la placa delgada, se requiere que el laminador de placa esté equipado con instalaciones para control automático de forma, control de planitud y control de calibre. El laminado de las placas delgadas generalmente necesita dos soportes y el soporte de acabado da la última pasada. También se necesita un instrumento de medición de calibre en línea para medir el espesor.

La placa laminada se somete a nivelación en un nivelador en caliente antes de ingresar a la sección de termoprocesamiento y en un nivelador en frío después de la sección de termoprocesamiento. Se desea una buena planitud de una placa de acero ya que durante el proceso de enfriamiento, la planitud influye en la distancia a la que el agua choca con la placa de acero e influye en el flujo de agua sobre la placa de acero. La función del nivelador en caliente instalado antes del equipo de enfriamiento es aplanar la placa de acero antes del enfriamiento. Por otro lado, el nivelador en frío instalado después de la sección de termoprocesado tiene como objetivo aplanar la placa para rectificar la forma deteriorada por el enfriamiento para facilitar su transferencia al proceso posterior.

Durante el laminado del acero blindado, la temperatura de laminado final se establece en un valor más bajo que en el caso de las chapas laminadas en caliente convencionales. Esto significa que a veces es necesario un tiempo de espera para ajustar la temperatura durante el proceso de laminación, y el tiempo de espera tiende a ser más largo con productos más gruesos.

La sección de termoprocesamiento es muy importante en la producción y el procesamiento del acero blindado ya que las propiedades finales del acero se obtienen durante el procesamiento de la placa en esta sección. Para cumplir con los requisitos durante la producción de aceros blindados, se utilizan tres enfoques.

En el primer enfoque, el procesamiento térmico se lleva a cabo fuera de línea del molino de placas. En este enfoque, la placa se calienta a una temperatura deseada en el rango de austenización. El control del calentamiento es importante para evitar el crecimiento del grano. Una vez que la placa logra una estructura austenítica homogeneizada, se enfría con agua a una velocidad de enfriamiento predeterminada para obtener una estructura de acero martensítico. Luego, el acero templado se templa a baja temperatura para lograr las propiedades deseadas.

En el segundo enfoque, el acero laminado inmediatamente después del laminado se somete a un enfriamiento de control acelerado. En este caso se evita la estructura martensítica y se busca una estructura bainítica de grano muy fino. En este enfoque, no se puede lograr una dureza muy alta en el acero, pero el acero obtiene una alta resistencia junto con una buena tenacidad.

En el tercer enfoque, las operaciones de templado y revenido se realizan en línea inmediatamente después del laminado. En este enfoque, se elimina el calentamiento de la placa, pero en este enfoque, la velocidad de laminado de la placa en el molino y los tiempos de templado y revenido deben coincidir, o de lo contrario, una operación tiene que esperar a que la otra operación se complete. . Además, se deben proporcionar controles adecuados con uso generoso de pirómetros para el control de los parámetros de procesamiento térmico. Además, la sección de procesamiento térmico debe estar estrechamente relacionada con las operaciones de laminación a través de un sistema de control para controlar de manera efectiva las propiedades de las placas de blindaje.

Los rodillos de presión durante las operaciones de templado y revenido tienen la función de sostener la placa de acero en el medio, promoviendo un enfriamiento/calentamiento uniforme al suprimir la deformación de la placa durante el enfriamiento/calentamiento, mejorando la forma de la placa y asegurando las zonas de enfriamiento. En caso de temple de las placas de acero, la temperatura de enfriamiento final y el tiempo de enfriamiento varían mucho según el tamaño y el material deseado. Por tanto, se hace necesario ajustar la longitud de la zona de refrigeración del equipo de refrigeración. Los rodillos de arrastre determinan el flujo de agua de enfriamiento aguas abajo de la zona de enfriamiento, evitando un enfriamiento no uniforme debido al agua estancada en la placa de acero fuera de la zona de enfriamiento, separando así la zona de enfriamiento de la zona sin enfriamiento.

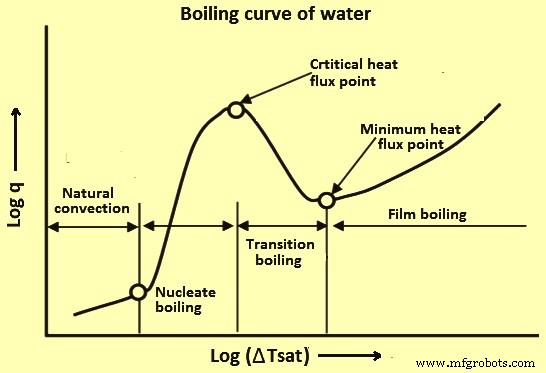

La unidad de extinción de agua debe diseñarse correctamente, ya que está influenciada por la curva de ebullición del agua. La capacidad de enfriamiento del agua en el caso de enfriar una placa de acero a alta temperatura muestra un comportamiento característico expresado por lo que se conoce como la curva de ebullición (que se muestra en la Fig. 3). En la región de alta temperatura, existe una película de vapor de vapor entre la placa de acero y el agua, lo que provoca un estado denominado ebullición de la película y, a pesar de la alta temperatura en la región, la capacidad de enfriamiento se reduce ligeramente. A medida que la temperatura de la placa de acero desciende, comienza el contacto del agua con la placa de acero y, a medida que la temperatura de la placa de acero desciende aún más, el área de contacto del agua con la placa de acero se expande y el estado de enfriamiento entra en la región de ebullición de transición donde el aumenta la capacidad de refrigeración. A medida que la temperatura de la placa desciende aún más, el estado de enfriamiento pasa a la región de ebullición nucleada donde las burbujas generadas juegan un papel importante. En el enfriamiento de las placas de acero, el enfriamiento en la región de ebullición de transición es crucial. En esta región, a medida que aumenta la capacidad de enfriamiento junto con la disminución de la temperatura de la placa, aumenta la distribución desigual de la temperatura dentro de una placa de acero desarrollada en el enfriamiento anterior y la temperatura de enfriamiento final también varía para cada placa de acero.

Fig. 3 Curva de ebullición del agua

La unidad de extinción de agua debe diseñarse correctamente, ya que está influenciada por la curva de ebullición del agua. Las funciones necesarias para la unidad de enfriamiento con agua son muy variadas para tener una capacidad de enfriamiento rápido. Por lo tanto, la unidad debe estar equipada con muchas boquillas de rociado porque necesita un alto caudal de agua para un enfriamiento rápido y uniforme de la placa ancha. Además, bajo las condiciones de operación y dependiendo de la calidad deseada de la placa de acero, la temperatura de enfriamiento final (temperatura Mf) debe establecerse en algún lugar en la región de ebullición de transición.

Una vez que la placa ha sido sometida al procesamiento térmico necesario para lograr las propiedades deseadas de resistencia, dureza y tenacidad, la placa de acero se endereza nuevamente en una enderezadora y luego se realizan las actividades de acabado, como cizallamiento y corte, corte de muestras, pruebas e inspección. y si es necesario, se realiza granallado y revestimiento y teñido como se muestra en el diagrama de flujo. La placa se somete a una inspección final antes de su envío.

Durante las pruebas, se deben realizar todas las pruebas necesarias según la norma para garantizar que las placas se ajusten a los valores especificados en la norma con respecto a las dimensiones, tolerancias dimensionales, microestructura, resistencia, dureza y tenacidad. El laboratorio del tren de laminación debe estar equipado con todas las instalaciones de prueba e inspección necesarias para que se puedan llevar a cabo las pruebas e inspecciones requeridas de las chapas laminadas.

Proceso de manufactura

- Mar-Bal y EnterpriseIQ

- Inclusiones en Acero de Colada Continua y su Detección

- Inclusiones en siderurgia y siderurgia secundaria

- Inclusiones, Ingeniería de Inclusión y Aceros Limpios

- Evaluación del ciclo de vida y sostenibilidad del acero

- Hornos de recalentamiento y sus tipos

- Producción de Hojalata y Acero Libre de Estaño

- Tipos de acero inoxidable y grados de acero inoxidable

- Diferentes propiedades y grados de acero para herramientas

- Comprender el acero para herramientas y cómo se fabrica

- Husillo de precisión y procesamiento de precisión