Revestimiento de esmalte sobre acero

Revestimiento de esmalte sobre acero

El arte y la ciencia de fusionar vidrios (ahora conocidos como esmaltes de porcelana o simplemente esmaltes) con las superficies de los metales se remonta a las civilizaciones de los antiguos egipcios y persas. El primer uso fue para joyería donde el esmalte se fusionaba con oro. En la Edad Media, la gama de metales que se pueden recubrir con vidrio pasó de los metales nobles a los básicos, como el oro, seguido de la plata, el bronce, el cobre y, a principios del siglo XIX, el hierro fundido. El esmalte se aplicó por primera vez a láminas de hierro y acero en Austria y Alemania poco después de 1850. En la década de 1900, la industria del esmalte creció rápidamente, con muchas aplicaciones nuevas, como electrodomésticos, calentadores de agua y paneles arquitectónicos.

Los procesos de esmaltado actuales se han desarrollado a lo largo del siglo XX, reflejando el progreso en la producción de acero, pero también manteniendo el ritmo de las normas ambientales cada vez más estrictas. Hoy en día, el esmaltado del acero se ha convertido en un proceso de alta tecnología que utiliza materiales altamente sofisticados y técnicas de última generación. El acero esmaltado es un material que responde a las exigencias actuales de longevidad, calidad estética, higiene y respeto por el medio ambiente. Este antiguo arte también ha encontrado ahora una nueva aplicación en la electrónica industrial.

El acero esmaltado tiene muchas propiedades que lo convierten en un material de primera para numerosas aplicaciones. Sus características resultan de la combinación de las propiedades de sus dos elementos constituyentes, a saber, el acero y el esmalte. El acero aporta resistencia mecánica y conformabilidad, mientras que el esmalte brinda durabilidad y una hermosa apariencia brillante.

El esmalte es un revestimiento inorgánico sustancialmente vítreo o vítreo unido al sustrato de acero por fusión térmica. Este recubrimiento se aplica para la protección de los productos de acero de los entornos circundantes. Este recubrimiento no solo proporciona un exterior estético, sino que también proporciona propiedades de ingeniería excepcionales, como la resistencia mecánica de la superficie esmaltada, la multiplicidad y estabilidad del color, la resistencia a la corrosión, la resistencia al desgaste y la abrasión, la resistencia química y al calor, la resistencia al choque térmico y al fuego. , higiene y facilidad de limpieza etc.

El esmalte es esencialmente un vidrio con una temperatura de reblandecimiento baja que oscila entre 510 °C y 530 °C. Es un vidrio obtenido por fusión a alta temperatura entre 1000 °C y 1300 °C. Los esmaltes normalmente consisten en un material refractario ácido como el cuarzo. , feldespato, arcillas y mica. Para conferir a las piezas esmaltadas sus propiedades de durabilidad, es necesario modificar el vidrio de sílice (SiO2), ya que no se puede utilizar en su estado original. Su punto de fusión es demasiado alto, su coeficiente de dilatación térmica es demasiado bajo en comparación con el del acero y su adherencia al acero es nula. Por lo tanto, es necesario agregar varios aditivos para obtener el esmalte. Dependiendo de la función final del esmalte, varios aditivos que se pueden utilizar son pigmentos, opacificantes, arcillas u otros materiales que sirvan como defloculantes y agentes de flotación, que ayudan a suspender las partículas de esmalte en una solución acuosa.

Constituyentes de los esmaltes

Los diferentes constituyentes del esmalte se pueden categorizar en cinco grupos principales, según las propiedades que imparten al esmalte. Estos son (i) refractarios, (ii) fundentes, (iii) agentes de adhesión, (iv) opacificantes y (v) agentes colorantes.

Los refractarios proporcionan al esmalte una estructura amorfa y, por lo tanto, resistencia mecánica. Entre ellos se encuentran, por ejemplo, la alúmina (Al2O3), que sirve para rebajar el coeficiente de expansión, aumentar la resistencia a la temperatura, a los productos químicos y a la abrasión, y facilitar la acción de los opacificantes.

Los fundentes reducen el punto de fusión y la temperatura de cocción y aumentan el coeficiente de expansión. Los refractarios se hacen reaccionar con los fundentes para formar vidrio. Los fundentes se componen principalmente de bórax (tetraborato de sodio en su forma anhidra (Na2B4O7) o hidratada (Na2B4O7, 10 H2O)) y óxidos alcalinos como los óxidos de sodio (Na2O), potasio (K2O), litio (Li2O) , calcio (CaO), magnesio (MgO) y estroncio (SrO). Estos componentes producen borosilicatos de sodio, potasio, litio, calcio, magnesio o estroncio, que tienen un punto de fusión más bajo que el SiO2 (alrededor de 1400 °C en lugar de 1720 °C). El punto de fusión también se puede reducir agregando flúor (F2) o trióxido de boro (B2O3). Los fundentes, como los óxidos alcalinos, aumentan el coeficiente de expansión al llenar los "vacíos" en la estructura de sílice.

Los agentes adhesivos son óxidos metálicos que intervienen en las reacciones químicas redox para promover la adhesión entre la superficie del acero y el revestimiento de esmalte. Estas reacciones también involucran el hierro (Fe) y el carbono (C) en el acero, así como el oxígeno atmosférico (O2). Los agentes adherentes están presentes en el esmalte de primera capa, principalmente en forma de óxido de molibdeno (MoO), óxido de cobalto (CoO), óxido cúprico (CuO), óxido de manganeso (MnO2) y óxido crómico (Cr2O3). El óxido de níquel (NiO) es definitivamente el agente adhesivo más eficiente. Sin embargo, los productores de esmalte han prohibido su uso por motivos relacionados con la seguridad en contacto con alimentos y el cumplimiento de REACH.

Los opacificantes y colorantes aportan cualidades visuales y táctiles a las piezas esmaltadas. Los opacificantes sirven para aumentar la opacidad del esmalte y están presentes en el esmalte de recubrimiento. Los opacificantes más comunes son el dióxido de titanio (TiO2), el óxido de antimonio (Sb2O5), el óxido de circonio (ZrO2) y el óxido de estaño (SnO).

Los colorantes se obtienen combinando óxidos minerales. El color del esmalte depende del tipo de colorante, su concentración en el esmalte, la composición química del esmalte y las condiciones de cocción en el horno de esmaltado. El procedimiento más común para el colorante es que se mezcle mecánicamente en forma de finas partículas con el esmalte durante la etapa de esmerilado, antes de la aplicación al sustrato de acero.

Tipos de esmaltes

Hay diferentes tipos de esmaltes. Los esmaltes tienen diferentes composiciones según el tipo de sustrato a recubrir y según el proceso de esmaltado utilizado. La composición de los esmaltes varía para hacer coincidir la temperatura de cocción del esmalte con el sustrato. Cuanto mayor sea la temperatura de cocción, mejor será la calidad de las piezas esmaltadas. Sin embargo, en lo que respecta al acero, la temperatura de cocción está limitada por el sustrato. Como ejemplo, se deben tener en cuenta los cambios de fase en el acero. Además, el coeficiente de expansión del esmalte debe ser compatible con el del sustrato. Los diferentes tipos de esmalte para acero son (i) esmalte de capa base, (ii) esmalte autolimpiante y (iii) esmalte de capa de cobertura. .

El esmalte de primera capa contiene óxidos metálicos (óxidos de Co, Cu), que promueven la adhesión del esmalte al acero al crear aleaciones con el Fe del acero. Dado que los óxidos metálicos son de color oscuro, no existe una capa de fondo blanca. Existen esmaltes de fondo más reactivos que contienen una mayor proporción de óxidos metálicos. Esto evita la necesidad de decapar el acero antes del esmaltado. Estos esmaltes se utilizan, a modo de ejemplo, para el proceso de esmaltado de dos capas/una cocción. El esmalte de primera capa también protege contra la corrosión de la parte esmaltada. Además, dependiendo del tipo de pieza a esmaltar, se requiere agregar otros componentes para obtener (i) propiedades de resistencia a los ácidos (cavidades de horno, bandejas de goteo) mediante la adición de TiO2, (ii) propiedades de resistencia a los álcalis (recipientes sanitarios vajilla, lavadoras) mediante la adición de ZrO2, y iii) resistencia mejorada a la corrosión para aplicaciones de calentadores de agua mediante la adición de ZrO2 y Al2O3.

Los esmaltes autolimpiantes se utilizan en los hornos domésticos y ayudan a eliminar la grasa que se produce al cocinar los alimentos. Hay dos tipos de esmaltes autolimpiantes:(i) catalíticos y (ii) pirolíticos. La limpieza catalítica se lleva a cabo mientras el horno está funcionando (normalmente a unos 200 ºC). El esmalte contiene óxidos que catalizan la descomposición de la grasa, formando agua y CO2 (dióxido de carbono). Además, este tipo de esmalte es muy refractario, por lo tanto poroso, lo que tiene como efecto aumentar la superficie de contacto entre el esmalte y la grasa, facilitando así su eliminación por la reacción CxHyOz + catalizador =yH2O (g) + xCO2 (g). La eficacia de esta reacción disminuye con el tiempo como consecuencia del bloqueo progresivo de los poros. La limpieza pirolítica se realiza con el horno vacío, a unos 520 ºC. La grasa y los residuos que se depositan en las paredes durante la cocción se queman a esta temperatura, dejando sólo un depósito de C que se puede limpiar. La reacción que tiene lugar es CxHyOz + calor =xC + yH2O (g). Este tipo de esmalte tiene un punto de reblandecimiento superior a la temperatura pirolítica. Es brillante, no poroso y altamente resistente a ácidos y álcalis.

Los esmaltes de cobertura dan a las piezas esmaltadas su calidad estética y también ayudan a aumentar su resistencia química. Dado que estos esmaltes no contienen absolutamente ningún agente adhesivo, no se pueden usar solos sobre un sustrato metálico bajo ninguna circunstancia.

Producción de esmalte

Hay varias etapas en la producción de esmalte. La primera etapa es verificar, pesar y mezclar los diversos componentes del esmalte que pueden ser hasta 15. A esto le sigue la etapa de fusión. El propósito del proceso de fusión es hacer uniforme la estructura amorfa final del esmalte y bajar la temperatura de cocción. Esto requiere que el "vidrio" se funda a una temperatura de entre 1100 °C y 1300 °C, según la composición deseada del esmalte. El proceso más común consiste en utilizar un horno túnel (gas o eléctrico), donde la mezcla se introduce por un extremo y sale por el otro. El movimiento a través del horno es por gravedad. La mezcla permanece en el horno alrededor de una hora.

Cuando emerge, se enfría rápidamente, primero pasándolo a través de un laminador enfriado por agua para formar una lámina de vidrio, luego a un enfriador. La trituración completa el ciclo de enfriamiento. Este proceso de enfriamiento rápido, a alta temperatura, fija la estructura del vidrio y evita cualquier separación de fases. Un proceso de fusión alternativo implica el uso de un horno rotatorio en el que se vierten, mezclan y calientan los constituyentes. Luego se vierte esmalte líquido en un pozo y se apaga con agua. Tras enfriar y triturar se obtiene la frita de esmalte.

La frita de esmalte no se puede utilizar como tal. Primero se mezcla con otros ingredientes y luego se muele. El esmalte también se puede aplicar en forma líquida. En este caso, tras la adición de determinados ingredientes (suspensión, refractarios, colorantes, electrolitos y opacificantes), la frita de esmalte se muele y se mezcla con agua hasta formar una pasta. Esta suspensión se utiliza luego para aplicaciones de revestimiento por inmersión o pulverización. Los esmaltadores, que realizan largas tiradas de producción en un solo color, son cada vez más reacios a preparar ellos mismos el esmalte. Esto ha llevado a la introducción del polvo 'listo para usar' en la década de 1980 para simplificar la preparación de la suspensión. El polvo es preparado por los productores de esmalte añadiendo productos específicos antes de la molienda. Las personas que esmaltan solo tienen que agregar agentes colorantes (opcional) antes de mezclar el polvo con agua para obtener la suspensión.

El esmalte también se puede aplicar en forma de polvo, obtenido por trituración de la frita de esmalte. El tiempo de molienda se determina experimentalmente. A continuación, el polvo molido debe tamizarse para eliminar grumos y residuos diversos, y luego pasar por un separador magnético (imán permanente o electroimán) para eliminar las partículas de hierro que pudiera haber en el polvo. Las partículas de hierro tienden a crear "agujeros" en el esmalte, lo que reduce la protección contra la corrosión del acero. Finalmente, los granos de esmalte se recubren con silicio, lo que les permite adherirse al sustrato de acero entre las aplicaciones y las etapas de cocción. El polvo de esmalte obtenido no requiere ningún aditivo ni tratamiento posterior por parte del esmaltador y se puede utilizar directamente en pistolas de pulverización de polvo. Se necesita una buena inversión para instalar una unidad de polvo, ya que tiene que ser electrostática para que sea económicamente viable. Sin embargo, este proceso es más económico a largo plazo.

El proceso de esmaltado

El proceso de esmaltado implica aplicar y cocer una o más capas de esmalte en uno o ambos lados de un sustrato de acero adecuado. El esmaltado exitoso se caracteriza por (i) una buena adhesión del esmalte al acero y (ii) una buena apariencia de la superficie después de la cocción del esmalte. El contenido de C del acero puede dificultar el proceso de lograr estas dos propiedades. El contenido de C del acero es importante para asegurar la adhesión del esmalte. Sin embargo, si el contenido de C es demasiado alto, puede afectar negativamente la apariencia de la superficie del esmalte debido a la liberación de CO2 gaseoso y CO (monóxido de carbono) producido durante la cocción. Esta contradicción explica la variedad de procesos de esmaltado que existen.

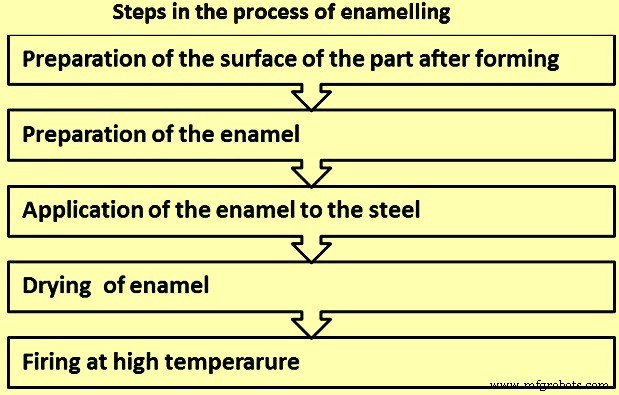

El proceso de esmaltado normalmente comprende varios pasos (Fig. 1), a saber (i) preparación de la superficie de la pieza después de la formación, (ii) preparación del esmalte, (iii) aplicación del esmalte al acero, (iv) secado y (v) cocción a alta temperatura. Existen varios procesos de esmaltado, dependiendo del tipo de pieza y apariencia final requerida. Estos procesos son (i) esmaltado sobre sustrato de acero laminado en caliente, (ii) esmaltado convencional (dos manos/dos cocciones), (iii) esmaltado de fondo (una capa/una cocción), (iv) esmaltado directo en blanco, y (v) esmaltado de dos capas/una cocción.

Fig. 1 Pasos en el proceso de esmaltado

Preparación de la superficie antes del esmaltado – El objetivo del tratamiento superficial es conseguir una superficie compatible con el proceso de esmaltado. El tratamiento de la superficie consta de varios pasos. El número de pasos difiere según el proceso de esmaltado utilizado. Los diversos pasos del tratamiento de la superficie son (i) granallado, (ii) desengrase, (iii) enjuague, (iv) decapado, (v) enjuague con ácido, (vi) deposición de níquel, (vii) enjuague, (viii) neutralización y (ix) secado.

El propósito del tratamiento de granallado del sustrato de acero laminado en caliente es aumentar la rugosidad de la superficie del acero. Esto proporciona un mejor enchavetado del esmalte, ya que durante el ciclo de cocción del esmalte, las reacciones químicas del esmalte y el metal son promovidas por el área de superficie de contacto más alta resultante, lo que aumenta la adhesión del esmalte al acero. Junto con las trampas químicas de hidrógeno (H2) creadas durante la producción de acero, esto mejora la resistencia al defecto conocido como "escamas de pescado". El granallado se realiza sobre un sustrato de acero sin aceitar para evitar la contaminación de la granalla. Si la granalla se contamina con aceite, es menos eficaz y ensucia la superficie del acero. Esta suciedad puede hacer que el esmalte sea rechazado cuando se utilice un proceso de aplicación húmedo.

El propósito del desengrasado es eliminar la materia exógena, como los aceites antioxidantes, los aceites de dibujo y varios tipos de polvo presentes en la superficie del acero y que se originan en pasos anteriores. Por lo tanto, es un paso muy importante en el proceso de preparación de la superficie. Los diferentes parámetros que deben verificarse son (i) el tipo de agente desengrasante, (ii) la temperatura de desengrase, que debe estar en el rango de 60 °C y 90 °C, según el proceso utilizado, (iii) la concentración de desengrasante normalmente en el rango de 45 gramos por litro (g/l) a 50 g/l, (iv) pH de los baños desengrasantes, (v) tiempo de tratamiento consistente en 15 minutos de inmersión y algunos minutos de aspersión, y ( vi) posible acción mecánica (agitación del baño o presión de pulverización).

El proceso de desengrase alcalino es el proceso máximo utilizado. Las soluciones alcalinas pueden tener tres acciones fisicoquímicas diferentes, a saber (i) acción de saponificación donde las sustancias grasas se disuelven en presencia de una solución acuosa de sosa o potasa, formando jabones solubles, (ii) acción de emulsificación donde las grasas se dispersan en finas gotas por fosfatos o silicatos, y (iii) acción de disminución de la tensión superficial donde las moléculas de grasa están recubiertas de agentes orgánicos, lo que debilita los enlaces entre ellas y el sustrato de acero.

Se emplean dos métodos que son (i) inmersión (o inmersión) y (ii) rociado. En el caso del desengrase por inmersión, se disponen varios baños en serie. La acción mecánica (agitación del baño, presión de pulverización) aumenta la eficacia del desengrase. Un desengrase inadecuado provoca manchas en la superficie, lo que demuestra la importancia de monitorear las condiciones en las que se lleva a cabo este proceso. Otra cosa que hay que vigilar es el fenómeno de resinificación del aceite en la pieza a desengrasar, que expuesto a la luz hace muy difícil, incluso imposible, el desengrasado. Por último, las imperfecciones de la superficie del acero (arañazos, poros, etc.) pueden atrapar residuos de aceite que pueden formar gases durante el ciclo de cocción del esmalte.

El enjuague sigue al desengrasado y se lleva a cabo en uno o más pasos, como (i) un solo enjuague con agua caliente (a temperaturas de 60 °C a 70 °C) si se van a realizar procesos de tratamiento de superficie posteriores (decapado, etc.), ( ii) enjuague en caliente, enjuague en frío y un enjuague final en agua DM (desmineralizada) si no hay más tratamientos superficiales.

El decapado del acero se lleva a cabo con el fin de atacar la superficie del acero para aumentar su microrrugosidad y, por tanto, su reactividad. Esto promueve la adherencia del esmalte. El decapado se realiza generalmente con ácido sulfúrico concentrado (H2SO4) y el efecto se centra principalmente en los límites de grano. La intensidad del decapado se mide por la pérdida de hierro (Fe). Dependiendo del proceso utilizado para el esmaltado, el decapado puede ser ligero con una pérdida de Fe de alrededor de 5 gramos por metro cuadrado (g/m2) por lado o fuerte con una pérdida de Fe de alrededor de 25 g/m2 por lado. La reacción química que tiene lugar durante el decapado es hierro + ácido sulfúrico =hierro en solución en el ácido + gas hidrógeno (Fe + H2SO4 =FeSO4 + H2).

Durante el proceso de decapado, las condiciones estándar consisten en (i) temperatura del baño de ácido de alrededor de 75 °C, (ii) concentración de H2SO4 de alrededor del 7 %, (iii) tiempo de decapado en el rango de 10 minutos a 15 minutos, y (iv) concentración de Fe en el baño de decapado en torno a 2 g/l. La más mínima variación de estas condiciones estándar puede causar una variación significativa en la pérdida de Fe y, por lo tanto, en la adhesión al esmalte.

El análisis químico del acero también es un parámetro extremadamente importante para comprobar la pérdida de hierro. Algunos elementos como el fósforo, el cobre o el molibdeno tienen una gran influencia en su valor. Por lo tanto, es vital verificar con precisión la concentración de los diferentes elementos químicos en el acero. En el caso del esmaltado directo en blanco, el decapado es el paso clave para obtener piezas de buena calidad. Después del decapado, el patrón superficial observado varía según la pérdida de Fe medida.

En el caso del esmaltado blanco directo, es fundamental que se deposite níquel sobre la pieza después del decapado para asegurar una buena adherencia del esmalte blanco al acero. La cantidad de níquel que se puede depositar sobre una pieza a una temperatura determinada, el tiempo de deposición de níquel y la concentración de níquel en el baño varían según el pH. La cantidad máxima se alcanza al nivel de pH de 2,8. Sin embargo, se ha encontrado que después del proceso de decapado, el pH en la superficie de la pieza es inferior a 1. Si no se realiza un enjuague después del decapado, el nivel de pH sigue siendo demasiado bajo y se deposita una cantidad insuficiente de níquel. Si la pieza se enjuaga con agua, el resultado sigue siendo el mismo. Por lo tanto, el propósito del enjuague ácido es aumentar el pH de la pieza, sin exceder el valor óptimo.

El níquel juega un papel importante en el proceso de esmaltado blanco directo para promover la adhesión del esmalte. Si es necesario, se puede utilizar en pequeñas cantidades en procesos convencionales (flash de níquel). El método popular utilizado para depositar níquel es la precipitación de níquel metálico por desplazamiento de iones de Fe, como se representa en la ecuación 2Fe + NiSO4 + H2SO4 =2FeSO4 + Ni + H2. Durante el proceso de deposición de níquel, las condiciones estándar consisten en (i) NiSO4 en el rango de 12 g/l a 15 g/l, (ii) nivel de pH de 2,8, (iii) temperatura de 70 °C y (iv) tiempo a los 7 minutos. Las condiciones de depósito de níquel tienen una influencia significativa en la cantidad de níquel depositado. Una ligera variación puede tener efectos graves en la adhesión del esmalte.

Para asegurar que el proceso de esmaltado blanco directo produzca un esmalte con buena adherencia y un aspecto atractivo, es fundamental que exista una combinación óptima entre la pérdida de Fe a obtener (en el rango de 25 g/m² a 50 g/m²) y la cantidad de níquel depositado (recubrimiento de níquel en el rango de 1 g/m² a 2 g/m² por lado).

El propósito del enjuague final es eliminar todos los restos de ácido aún presentes en la superficie de la pieza. Generalmente se utilizan dos baños para el enjuague final. El primer baño tiene parámetros de valor de pH en el rango de 2,5 a 3,2 y la temperatura en el rango de 30°C a 35°C. El enjuague se realiza durante 7 minutos. El segundo baño tiene parámetros de valor de pH en el rango de 3,5 a 4 y la temperatura de alrededor de 25 grados C. El enjuague también se realiza en el segundo baño durante 7 minutos.

El propósito de la neutralización es eliminar completamente cualquier residuo ácido. El baño de neutralización tiene parámetros de valor de pH en el rango de 10,5 a 11,5 y la temperatura de alrededor de 70 grados C. La neutralización también se realiza durante 7 minutos.

Una vez finalizada la preparación de la superficie, se deben secar las piezas para evitar que se oxiden antes de esmaltarlas.

Aplicación de esmalte – El esmalte se puede aplicar mediante el proceso húmedo o seco. Hay muchos métodos de aplicación de esmalte por medio del proceso húmedo. Estos métodos se describen a continuación.

En el caso del recubrimiento por inmersión, las piezas a recubrir se sumergen en una suspensión de esmalte (mezcla de polvo de esmalte y agua), cuya densidad y viscosidad se controlan de cerca. Luego, las piezas se suspenden para permitir que el exceso de esmalte aplicado se escurra, asegurando así un espesor de recubrimiento uniforme. Este proceso se usa con frecuencia para piezas que tienen una forma compleja, como las cavidades del horno. Un inconveniente de este proceso es que puede producirse la flacidez del esmalte. Una variación del recubrimiento por inmersión, el método "sumergir y agitar", que consiste en mover las piezas en diferentes ejes cuando salen del baño, minimizando así la flacidez y el espesor excesivo del recubrimiento de esmalte.

En el caso del proceso de recubrimiento por flujo, el proceso implica rociar toda la superficie de la pieza con esmalte a través de una o más boquillas redondas.

En caso de proyección asistida por aire, el esmalte se proyecta sobre las piezas a recubrir mediante una pistola pulverizadora alimentada por un chorro de aire comprimido a una presión que oscila entre 3 kg/cm2 y 4,5 kg/cm2. El proceso se suele realizar en cabina, colgándose las piezas de una cinta transportadora metálica. La pulverización manual requiere operarios de gran experiencia para evitar descolgamientos y espesores excesivos de la capa de esmalte. Este proceso se puede automatizar y tiende a reservarse para tiradas de producción cortas.

En el caso del proceso de rociado electrostático, se aplica un diferencial de carga entre el esmalte con carga negativa y las partes con carga positiva que se van a recubrir. La pistola de esmaltado consta de un tubo central por el que pasa el esmalte, rodeado de una boquilla anular por la que el aire de atomización pasa más rápido que el chorro de esmalte. Esta diferencia de velocidad hace que la suspensión de esmalte se atomice en finas gotas. En la punta de la pistola, las gotas atraviesan una atmósfera ionizada en un campo eléctrico y se cargan negativamente antes de depositarse sobre la pieza a esmaltar. Una vez que se han aplicado las capas iniciales, las gotas son cada vez menos atraídas por la pieza y surge una fuerza repulsiva. Este se opone a la fuerza de atracción hasta que se alcanza el equilibrio, controlando así el espesor del recubrimiento. El recubrimiento de esmalte resultante es uniforme y las pérdidas se minimizan.

El proceso de electroforesis, también conocido como esmaltado por inmersión electrostática o proceso ETE (Elektro-Tauch-Emaillierung), se utiliza principalmente para el esmaltado blanco directo. Las partículas de esmalte, en suspensión coloidal en una solución salina, son transportadas bajo el efecto de un campo eléctrico. Estas partículas quedan cargadas negativamente en la superficie y son conducidas al ánodo de la celda electrolítica, que es la pieza a esmaltar. Este proceso da como resultado un espesor de esmalte muy uniforme (limitación automática de la deposición) y una apariencia superficial excepcional. Es una técnica muy eficiente para piezas planas. Los inconvenientes del proceso son (i) es un proceso costoso, (ii) necesita el uso de un cátodo que tenga la forma de la pieza a esmaltar, y (iii) monitorear las propiedades eléctricas de la suspensión de esmalte es bastante complejo .

La aplicación del esmalte por vía seca se realiza mediante proyección electrostática de polvo. El principio de la pulverización electrostática de polvo es el mismo que el del método húmedo. Se forma un campo eléctrico entre el electrodo de la boquilla y la pieza a esmaltar. Las partículas de esmalte, expulsadas de la pistola por una corriente de aire, se cargan negativamente, migran hacia la pieza a esmaltar (electrodo positivo) y allí se depositan. Una vez depositada la primera capa, las partículas van perdiendo su fuerza de atracción. Entonces se genera una fuerza repulsiva. Cuando ésta llega a ser igual a la fuerza de atracción, las partículas ya no se depositan. Este proceso proporciona así un revestimiento de esmalte uniforme y limita automáticamente su espesor.

Las partículas de esmalte se van a recubrir (envoltura orgánica, generalmente de silicio) para evitar la hidratación, lo que puede tener como efecto la reducción de su resistencia eléctrica, impidiendo así la correcta deposición del esmalte sobre la pieza. La calidad del recubrimiento orgánico, el tamaño del grano y la reología del polvo son factores clave para obtener una deposición uniforme del esmalte y una apariencia superficial atractiva después de la cocción. Este proceso es muy efectivo para piezas planas, pero es más difícil esmaltar piezas huecas, p. Cavidades del horno:debido al efecto de la jaula de Faraday. El proceso ofrece varias ventajas, como (i) reducción de residuos, (ii) ahorro de material y (iii) uniformidad del espesor del recubrimiento.

Secado y cocción de esmalte – El secado del esmalte es un paso vital después de la aplicación húmeda del esmalte. La humedad, que representa del 40 % al 50 % de la masa depositada, puede de hecho provocar una retirada localizada del esmalte durante la cocción. El recubrimiento seco obtenido se denomina 'galleta'. El secado al aire no es deseable ya que las piezas pueden contaminarse con partículas de polvo en el aire y la humedad residual puede permanecer en el esmalte, favoreciendo la formación de defectos de tipo “escamas de pescado”. Se deben usar secadores u hornos en un rango de temperatura de 70 °C y 120 °C. La radiación infrarroja o el secado por convección es la forma más segura de preparar las piezas para la cocción.

La cocción del esmalte generalmente se lleva a cabo en un rango de temperatura de 780 °C a 850 °C, que está muy por encima de la temperatura de ablandamiento del esmalte (500 °C a 600 °C). Se puede realizar en horno de caja o en horno túnel continuo. El tiempo y la temperatura de cocción dependen del espesor del acero y del tipo de esmalte. La cocción se realiza en atmósfera oxidante.

Los hornos de caja se utilizan normalmente para series de producción cortas y piezas pequeñas. Los hornos de túnel son rectilíneos, en forma de U o en forma de L y son adecuados para ciclos de producción largos. Se dividen en tres zonas que consisten en zonas de precalentamiento, cocción y enfriamiento. Esto permite un aumento y una disminución controlados de la temperatura. Las piezas, dispuestas sobre cunas, pasan por estos tramos, suspendidas de un transportador. Los sellos de aire, ubicados en la entrada y salida del horno, evitan la pérdida de calor. Los hornos son principalmente eléctricos o de tubo radiante a gas. Los elementos calefactores están dispuestos en las paredes y el fondo del horno. La energía térmica se transmite a las piezas por radiación y convección.

Mecanismos de adhesión de esmalte a acero

La adhesión del esmalte al acero sin recubrir se logra mediante reacciones químicas que tienen lugar durante los ciclos de cocción y enfriamiento. El proceso se puede dividir en cuatro etapas.

En la primera etapa que es de hasta 550°C, la humedad y el O2 presente en el aire penetran el esmalte poroso y oxidan el Fe en el acero. Esto provoca la formación de una capa de óxido de hierro en la interfase esmalte/acero. El H2 atómico que surge de la descomposición de H2O se difunde en el acero, se recombina como H2 molecular y llena los agujeros en el acero. La solubilidad del H2 en el acero aumenta con la temperatura.

En la segunda etapa, que se encuentra en el rango de temperatura de 550 °C a 830 °C, el esmalte se ablanda y luego se fusiona, formando una capa semipermeable. Esto reduce los intercambios gaseosos con la atmósfera del horno. El óxido de hierro presente en la interfase esmalte/acero es disuelto por el esmalte.

La tercera etapa es de alrededor de 830 °C. A esta temperatura, tienen lugar reacciones químicas redox entre la capa de óxido de hierro en la interfaz de esmalte/acero, los óxidos metálicos en el esmalte y el C en el acero. Las aleaciones Fe-Co precipitan en la interfase esmalte/acero. Estos están en el corazón de la adhesión del esmalte al acero. La adherencia es promovida por la rugosidad del acero. El O2 disuelto se recombina con el C en el acero, liberando CO/CO2 gaseoso. Se requiere monitorear la intensidad de estas liberaciones. La cantidad de H2 en el acero está en niveles máximos.

La cuarta etapa consiste en el enfriamiento. El esmalte se solidifica, deteniendo los intercambios gaseosos. La solubilidad del H2 en el acero disminuye cuando baja la temperatura. El acero se sobresatura y el H2 se acumula debajo del revestimiento de esmalte. Una cantidad excesiva de H2 en la interfase provoca defectos en forma de “escamas de pescado”.

Defectos del recubrimiento de esmalte

Los defectos que provocan el rechazo de los estándares de calidad para la producción de materiales recubiertos de esmalte se denominan defectos del esmalte. Estos defectos pueden ser interrupciones limitadas localmente de la compacidad o estructura del revestimiento similar al vidrio. Cuando se habla de recubrimientos de esmalte, los procesos de reparación o reciclado son bastante difíciles de realizar para los recubrimientos de esmalte defectuosos. Si bien la formación de defectos a menudo se puede atribuir a una combinación de varios parámetros desfavorables, lo que conduce a un número prácticamente infinito de fallas individuales, muy a menudo un factor domina un tipo de defecto típico. Por lo tanto, los defectos se clasifican en los grupos que se indican a continuación según los materiales base subyacentes y los procesos de aplicación.

Escamas de pescado – These are steel-related defects which are half-moon shaped cracks in ground or cover coats, which occur immediately or even hours or days after the firing operation. These defects can occur individually with a typical size of 1 mm to 5 mm in diameters. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

Proceso de manufactura

- Lana de acero

- Tubería de acero

- Tijeras

- ¿Qué es A2 Steel?

- Grados de acero para herramientas

- EN 10326 Grado S550GD laminado en frío

- EN 10326 Grado S250GD laminado en frío

- EN 10326 Grado S280GD laminado en frío

- EN 10326 Grado S320GD laminado en frío

- EN 10326 Grado S350GD laminado en frío

- EN 10326 Grado S220GD laminado en frío