Separación por gravedad y beneficio del mineral

Separación por gravedad y beneficio del mineral

La separación por gravedad es la técnica de beneficio de minerales más antigua que se conoce y se practica ampliamente en la "Naturaleza". El primer uso humano registrado de la separación por gravedad fue la recuperación de oro por lavado del Alto Nilo por parte de los antiguos egipcios, que se remonta a 1900 a. C.

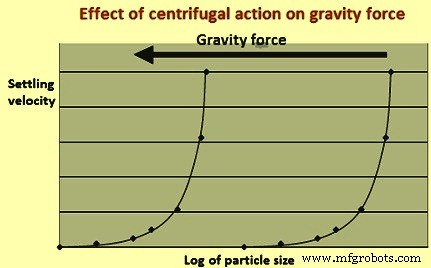

La separación por gravedad es un proceso físico que consiste en la separación de diferentes tipos de minerales en el mineral entre sí en función de las diferencias en sus gravedades específicas utilizando la fuerza de la gravedad, que puede verse influenciada por una o más de otras fuerzas, como la fuerza centrífuga, la resistencia al movimiento de un fluido (por ejemplo, aire, agua), etc. Por lo tanto, además de la gravedad, otros factores, como el tamaño, la forma, etc., también influyen en el movimiento relativo y, por lo tanto, en la separación. El efecto de la acción centrífuga sobre la fuerza de la gravedad se muestra en la Fig. 1. Se puede ver que a medida que aumenta la fuerza de la gravedad, la velocidad de sedimentación de las partículas más pequeñas aumenta.

Fig. 1 Efecto de la fuerza centrífuga sobre la fuerza de gravedad

La separación de la partícula de mineral por gravedad depende de dos factores, a saber, (i) la tasa de sedimentación de las partículas y (ii) la diferencia en la gravedad específica cuando se compara con el medio en el que se están separando, esto da una tasa de sedimentación diferencial y ha sido denominado 'criterio de concentración'. La tasa de sedimentación de una partícula está dictada por la 'ley de Stoke' y es igual a kd2g(Ds-Df), donde k es una constante, d es el diámetro de la partícula, g es la fuerza de gravedad y Ds es la gravedad específica del sólido y Df es la gravedad específica del medio fluido.

El 'criterio de concentración' (CC) da una idea de la posibilidad de separación de dos partículas de mineral y puede expresarse mediante (Dh-Df)/(Dg-Df) donde Dh es la gravedad específica del componente más pesado del mineral, Df es la gravedad específica del medio fluido, y Dg es la gravedad específica del componente más liviano del mineral. Generalmente, cuando el cociente es mayor que 2,5 (ya sea positivo o negativo), la separación por gravedad es relativamente fácil. Con una disminución en el valor del cociente, la eficiencia de la separación disminuye y por debajo de 1,25, la separación por gravedad no es factible.

Hay varios tipos de métodos de separación por gravedad. Los principales de estos métodos son (i) plantilla, (ii) esclusas comprimidas, (iii) espirales, (iv) mesas vibratorias, (v) separador de partículas finas como Multi Gravity Separator (MGS), y (vi) gravedad/dimensionamiento como como hidrocalibradores e hidrociclones.

El método de separación por jigging se ha descrito en otro artículo en el enlace http://www.ispatguru.com/low-grade-iron-ore-beneficiation-and-the-process-of-jigging/

Esclusas pellizcadas

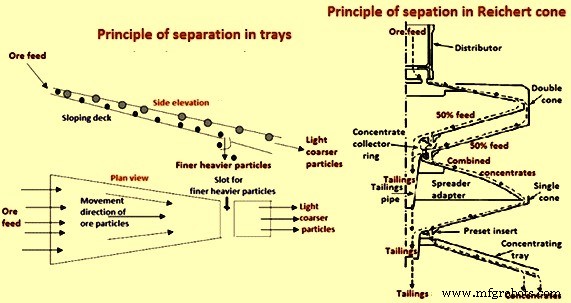

Los separadores de gravedad tipo esclusa pinzada fueron populares en algunos lugares hasta la introducción de la nueva generación de espirales. La compuerta comprimida es básicamente una pendiente inclinada, sobre la cual se hace fluir una suspensión que contiene partículas de diferentes pesos específicos. Debido a la aparición de las fuerzas gravitatorias y de fricción, y al estrechamiento de la plataforma de descarga (pinzamiento), la segregación ocurre con las partículas más finas y pesadas que migran al fondo de la película que fluye y las partículas más ligeras y gruesas hacia la parte superior. Por medio de una ranura (toma de concentrado) cerca del final de la compuerta, las partículas finas y pesadas se eliminan de la corriente de partículas ligeras más gruesas, que pasa por la ranura y descarga al final. Hay dos tipos de esclusas pellizcadas, a saber, (i) bandejas y (ii) cono de Reichert. Los principios de funcionamiento en bandejas y cono de Reichert se muestran en la Fig. 2.

Fig 2 Principios de separación en bandejas y cono de Reichert

Las bandejas entraron en funcionamiento primero y tienen varias variaciones. Normalmente consisten en múltiples puntos de alimentación por unidad, con varias etapas (p. ej., desbastadora/limpiadora/depuradora) en cada unidad. Las ventajas de las bandejas incluyen (i) apertura para inspección visual, ajuste y limpieza, y (ii) alta densidad de alimentación (63 % de sólidos), por lo que se necesita un bombeo de bajo volumen. Las desventajas incluyen (i) difícil de manejar debido a la gran necesidad de espacio, (ii) baja relación de mejora (típicamente 3:1), (iii) se necesita una gravedad específica controlada de la alimentación, (iv) baja recuperación de finos, (v) necesidades de alimentación cribado, (vi) baja tolerancia a los limos, (vii) hay múltiples puntos de alimentación y superficies de separación, y (viii) necesita agua de lavado para el control de densidad durante las etapas de limpieza.

Los conos de Reichert son esencialmente una versión mejorada de las bandejas. Tienen forma de cono con un solo punto central de alimentación. Generalmente contienen múltiples etapas montadas verticalmente una encima de la otra. Las configuraciones más comunes son (i) 4DS (cuatro etapas dobles/simples), y (ii) 2DSS.DS (dos etapas dobles/simples/simples más una etapa doble/simple), la primera se usa como desbastadora mientras que la segundo como los limpiadores. Las variables del proceso son (i) la tasa de alimentación (el aumento de la tasa reduce el rendimiento por encima de un nivel óptimo), (ii) la densidad de alimentación (debe mantenerse entre un 60 % y un 63 % de sólidos, de lo contrario, la recuperación o el grado se ven afectados) y (iii) la configuración de la plaquita (rango de 1 a 9 al aumentar la apertura la recuperación es mayor pero la nota es menor). Las ventajas son (i) alta capacidad de superficie y (ii) alta densidad de alimentación (63 % de sólidos), por lo que se necesita un volumen de bombeo bajo. Las desventajas son (i) baja relación de mejora (típicamente 3:1), (ii) se necesita una gravedad específica controlada de la alimentación, (iii) baja recuperación de finos, (iv) la alimentación necesita cribado, (v) baja tolerancia a los lodos , (vi) las superficies de separación inferiores de los conos no son visibles o de fácil acceso, y (vii) necesita agua de lavado para controlar la densidad durante las etapas de limpieza.

Espirales

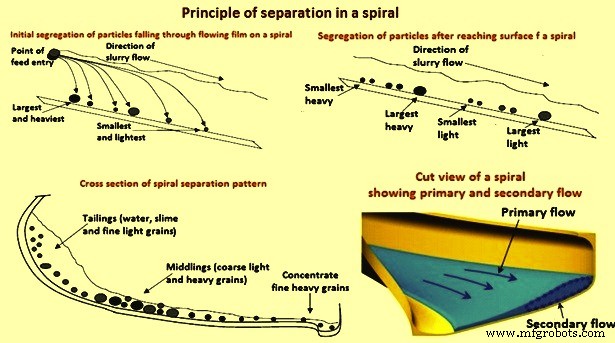

Los concentradores en espiral se utilizan en el procesamiento de minerales compuestos por minerales con diferentes gravedades específicas. Consiste en un equipo con separación de película fluida. Es básicamente un conducto inclinado con una sección transversal compleja envuelta alrededor de una columna central. El principio es que una combinación de fuerzas gravitatorias y centrífugas que actúan sobre partículas de diferentes gravedades específicas provocan la segregación de partículas finas más pesadas y partículas gruesas ligeras (Fig. 3). Estas fuerzas son mayores que en el cono y, junto con la menor densidad de lodo que normalmente se usa, producen una relación de mejora mayor que la compuerta comprimida (típicamente 5:1) y una mejor recuperación de los finos. Los espirales se hacen con pendientes de pendiente variable, el ángulo afecta la gravedad específica de la separación, pero tiene poco efecto en la ley y la recuperación del concentrado.

Una unidad en espiral se compone de un canal perfilado barrido helicoidalmente alrededor de un poste central que crea un canal en espiral. Las espirales de uso común tienen entre tres y siete vueltas, con un diámetro que oscila entre 0,4 metros y 1 metro. La operación general es un flujo laminar gravitatorio continuo hacia abajo sobre una superficie inclinada. La mezcla de alimentación se compone de mineral molido mezclado con agua, formando una lechada que se alimenta por gravedad en la parte superior del canal. En su camino hacia el fondo de la espiral, las partículas más densas generalmente se dirigen hacia el interior, mientras que las partículas menos densas normalmente fluyen hacia la parte exterior de la depresión. El mecanismo de separación implica patrones de flujo primario y secundario. El flujo primario es esencialmente la suspensión que fluye por el canal en espiral bajo la fuerza de la gravedad. El patrón de flujo secundario es radial a través del canal (Fig. 3). Esta descripción del flujo es fundamental para la teoría de la separación en espiral. A medida que la película de suspensión fluye por la canaleta, las partículas densas se asientan más rápido y son transportadas hacia adentro por la capa inferior del flujo secundario, mientras que las partículas menos densas permanecen sobre los materiales densos y luego son transportadas hacia afuera por la capa superior del flujo secundario. flujo secundario. Se ha informado que este mecanismo tiene lugar principalmente en las tres primeras vueltas de la espiral. Después de esta separación temprana, la mayor parte del agua se encuentra hacia el borde exterior y una banda de material denso con un contenido de sólidos de hasta el 70 % se encuentra cerca del poste central, listo para ser eliminado por un dispositivo de recuperación intermedia o un separador. al final del canal. La velocidad del flujo depende del diseño y la operación del canal, con valores informados en el rango de 0,1 metros por segundo a 0,3 metros por segundo radialmente en la mayor parte del canal, con una corriente más rápida hacia el punto más externo.

Las espirales necesitan la adición de agua en varios puntos de la espiral para ayudar al lavado del mineral, es decir, transportar las partículas ligeras gruesas de las partículas finas más pesadas del mineral. La cantidad de agua de lavado y su distribución por el canal en espiral se pueden ajustar para cumplir con los requisitos operativos. El control puntual minimiza los requisitos totales de agua al dirigir de manera eficiente el agua hacia el lodo que fluye en el ángulo más efectivo. La aplicabilidad del tamaño de alimentación está en el rango de 0,3 mm a 1 mm. Las espirales normalmente funcionan con una densidad de lodo de 25 % a 30 % de sólidos.

Fig 3 Principio de separación en espiral

Mesas temblorosas

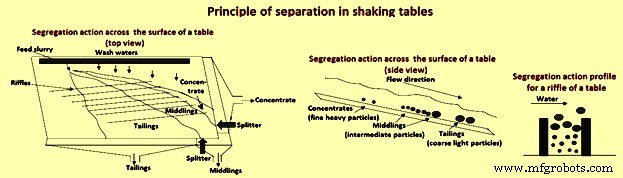

La mesa vibratoria es un equipo de separación por gravedad que ha estado en uso durante muchos años. Poco ha cambiado en el diseño, aunque las mesas multiplataforma (hasta tres niveles) han provocado aumentos de capacidad en relación con el área del piso. Las mesas vibratorias generalmente se usan solo en las etapas de limpieza, ya que sus capacidades suelen ser bajas.

El principio de separación se basa en el movimiento de las partículas de acuerdo con sus pesos y tamaños específicos que se mueven en una suspensión (en el caso de las mesas húmedas) a través de una mesa inclinada, que oscila hacia adelante y hacia atrás esencialmente en ángulo recto con la pendiente, en conjunción con riffles que retienen las partículas que están más cerca de la cubierta. Este movimiento y configuración hace que las partículas finas de alta gravedad específica migren más cerca de la plataforma y sean transportadas por los riffles para descargar más arriba de la mesa, mientras que las partículas más gruesas de baja gravedad específica se mueven o permanecen más cerca de la superficie de la lechada y cabalgar sobre los rifles, descargando sobre el borde más bajo de la mesa (Fig. 4).

Fig 4 Principio de separación en mesas vibratorias

En el caso de las mesas húmedas, hay muchos tipos que están construidos para manejar alimentos gruesos o finos. Las variables en el caso de mesas mojadas son (i) ángulo de la plataforma (cuanto más inclinado el ángulo, menos peso para concentrarse), (ii) longitud de la carrera (cuanto más larga sea la carrera, mayor será el movimiento lateral y, por lo tanto, más peso para concentrarse hasta un máximo), (iii) frecuencia de carrera (similar a la longitud, es decir, cuanto más frecuente, más movimiento hacia los lados hasta un máximo), (iv) posiciones de los divisores (la posición de los divisores en la colada de concentrado determina el peso que se necesita para concentrar ), (v) velocidad de alimentación y densidad (por encima de un máximo de normalmente 2 toneladas por hora por mesa de tamaño completo y una densidad normalmente del 40 % de sólidos, dependiendo del tipo y tamaño de partícula de la alimentación, la separación se reduce), (vi) lavado agua (se agrega agua de lavado a lo largo de la parte superior de la mesa para ayudar al flujo de sólidos, mantener una baja densidad de sólidos, prevenir 'puntos secos' y lavar los lodos hasta los relaves, y (vii) altura del borde (una altura baja del borde es mejor para alimentaciones finas y viceversa)

En el caso de las mesas de aire, como su nombre indica, la alimentación y la separación son en seco, con el lecho de partículas en movimiento fluidizado por aire a baja presión que se sopla a través de una cubierta de lona, lo que junto con la pendiente de la cubierta, la ausencia de riffles y la oscilación El movimiento de la mesa hace que las partículas finas y ligeras de gravedad específica se desplacen hacia la parte superior del lecho y las partículas más gruesas y pesadas de gravedad específica se acerquen más a la plataforma, y estas últimas se descargan por la parte más baja de la mesa.

Las mesas de aire para el procesamiento de minerales se desarrollaron a partir de la industria de granos y generalmente se adaptan para usos específicos donde se prefiere la separación por gravedad seca sobre otros métodos. Por lo general, esto se usa durante las etapas de limpieza de un beneficio seco. Las variables de la mesa de aire incluyen (i) según las mesas húmedas (pendiente de la plataforma, longitud de la carrera, frecuencia de la carrera, divisores) y (ii) flujo de aire fluidizante (el aumento del flujo mantiene la movilidad del lecho hasta un máximo). La mesa de aire es ventajosa para usar donde el proceso anterior o posterior está seco, ya que elimina la necesidad de un secado térmico adicional.

Las ventajas de las mesas vibratorias incluyen (i) altamente selectivas, con una alta relación de mejora si se usan correctamente, y (ii) la capacidad de observar la separación y hacer ajustes. Las desventajas incluyen (i) baja capacidad, (ii) requisitos de gran área de piso, (iii) necesita atención frecuente del operador, verificación y ajuste, y (iv) la alimentación requiere dimensionamiento.

Separadores de partículas finas

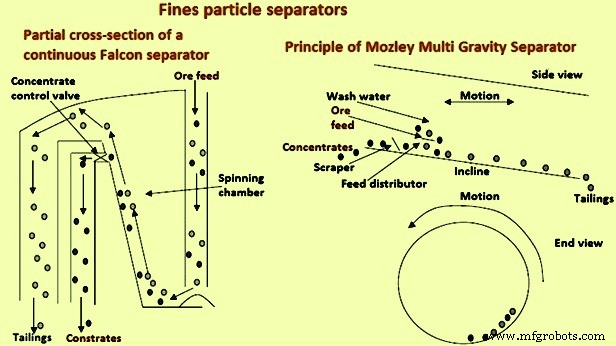

El deseo de un mayor uso de circuitos de gravedad y la necesidad de recuperar partículas más finas ha llevado al desarrollo de dispositivos específicos para recuperar partículas generalmente demasiado finas para recuperarlas de manera eficiente mediante el uso de espirales, etc. Dos ejemplos de estos son el concentrador Falcon y el Mozley Multi Separador por gravedad (MGS) (Fig. 5).

Fig. 5 Separadores de partículas finas

El concentrador Falcon es básicamente una combinación de una compuerta y una centrífuga de operación continua. Es capaz de operar a una alta velocidad de rotación y, por lo tanto, la fuerza de la gravedad permite separar partículas finas de diferente gravedad específica. La forma del cuenco giratorio es tal que a medida que la suspensión de alimentación sube por el cuenco, las partículas más pesadas reaccionan más que las partículas más ligeras a las fuerzas que actúan sobre ellas. Esto da como resultado la migración de las partículas más pesadas dentro de la corriente de suspensión hacia la superficie en contacto con el recipiente, mientras que las partículas más ligeras tienden a moverse hacia la parte superior de la suspensión con el agua. Luego, la separación se lleva a cabo mediante la eliminación de la porción inferior (gravedad específica más alta) de la suspensión a través de un labio/ranura de recolección, cuyo flujo está regulado por una serie de orificios que se abren y cierran de manera controlada, eliminando el concentrado de la corriente principal, que descarga a los relaves.

Las variables para el concentrador Falcon incluyen (i) la velocidad de rotación o giro (el aumento del giro aumenta la fuerza de gravedad y, por lo tanto, aumenta la fuerza de separación en la alimentación), (ii) la frecuencia de pulso de los orificios de concentrado (el aumento de la frecuencia hasta un máximo aumenta la ingesta de peso) , y (iii) tasa de alimentación y densidad (velocidad y densidad aumentadas por encima de una determinada separación máxima de obstrucciones). Las ventajas del concentrador son (i) la capacidad de tratar partículas de un tamaño que oscila entre 15 y 20 micrones, (ii) una construcción mecánica relativamente simple y un diseño robusto, (iii) una capacidad relativamente alta y (iv) requisito relativamente bajo para la atención del operador. Las desventajas incluyen (i) una relación de mejoramiento normalmente baja (típicamente 2:1), (ii) ausencia de visibilidad de las superficies de separación, y (iii) necesita que la alimentación se filtre a menos del tamaño de apertura de los orificios de concentrado para evitar el cegamiento.

El MGS es un equipo para la separación de partículas en rango de tamaño fino. El MGS es adecuado para el tratamiento de finos con un tamaño máximo de partícula de alrededor de 0,5 mm. El principio de MGS se puede visualizar haciendo rodar la superficie horizontal de una mesa vibratoria convencional en un tambor y girándola a lo largo del eje horizontal. Esto provoca la aplicación de una fuerza gravitatoria mejorada, muchas veces superior a la normal, sobre la partícula mineral que fluye por la superficie. Esto lleva a una mejora en el tratamiento de partículas finas en comparación con el separador convencional como la mesa vibratoria.

Como se mencionó anteriormente, el MGS combina el movimiento centrífugo de un tambor giratorio en ángulo con el movimiento oscilante de una mesa vibratoria para proporcionar una separación por gravedad mejorada, especialmente adecuada para partículas finas. El principio de la separación en el MGS se basa en las fuerzas antes mencionadas que actúan sobre las partículas en una corriente de lodo que se alimenta y se distribuyen en el interior de la superficie del tambor. Con la ayuda de raspadores y agua de lavado, las partículas de gravedad específica más alta ascienden por el tambor para descargarse sobre el borde superior del tambor, mientras que las partículas de gravedad específica más baja fluyen en la dirección opuesta y descargan sobre el borde inferior del tambor.

Las variables incluyen (i) la velocidad de rotación o giro del tambor (el aumento del giro aumenta la fuerza de gravedad centrífuga impartida a las partículas, lo que dificulta que las partículas se muevan hacia arriba en el tambor, lo que da como resultado una menor carga de peso y un concentrado más limpio), (ii) longitud y frecuencia de la carrera del tambor (el aumento de la longitud y la frecuencia dentro de los límites tienden a aumentar las fuerzas que mueven las partículas hacia arriba del tambor, lo que da como resultado una mayor toma de peso y una menor calidad de concentrado), (iii) el agua de lavado del tambor aumenta el lavado de las partículas de lodo a medida que intentan subir por el tambor, produciendo así un concentrado más limpio, y (iv) el ángulo de inclinación del tambor (una mayor inclinación produce un concentrado más limpio). Las ventajas son (i) una separación muy selectiva con partículas de tamaño fino (típicamente -75 micras a +10 micras) y (ii) altas proporciones de mejoramiento (típicamente 20:1). Las desventajas son (i) baja capacidad de área de superficie y espacio, aunque ahora hay equipos de mayor capacidad (y físicamente más grandes), (ii) mecánicamente bastante complejos y costosos, (iii) generalmente cerrados, por lo que no se pueden ver las superficies de separación, (iv) ) requiere una cantidad razonable de atención por parte del operador, y (v ) no es adecuado para tratar material grueso (la alimentación debe ser tamizada).

Separadores por gravedad/dimensionamiento

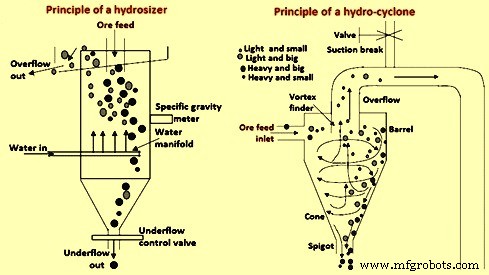

Se dan los siguientes dos ejemplos de separadores, a saber (i) hidrocalibrador e (ii) hidrociclón). Sus principios se muestran en la Fig. 6. Representan más equipos de dimensionamiento que separadores por gravedad. Sin embargo, debido a su naturaleza, también combinan la gravedad específica de las partículas con el tamaño de las partículas en su separación.

Fig. 6 Principio de un hidrocalibrador y un hidrociclón

El hidrodimensionador es un desarrollo de los clasificadores de columna oscilante que utiliza el principio de sedimentación de partículas para lograr una separación entre partículas finas/ligeras y partículas gruesas/pesadas en un entorno de flujo ascendente de agua en un tanque generado por inyección de agua a través de un colector. alrededor de dos tercios del camino hacia abajo del tanque. Esto crea un desbordamiento del primero y un desbordamiento del segundo. Una partícula de suficiente peso debido a su gravedad específica y tamaño se asienta más rápido en un fluido que una partícula de menor gravedad específica y tamaño. Si hay una corriente ascendente ascendente de fluido, entonces, a una cierta tasa volumétrica, la velocidad de la corriente ascendente excede la velocidad de sedimentación de las partículas más ligeras/pequeñas pero no la de las partículas más pesadas/gruesas y se produce una separación.

Las variables son (i) la tasa de flujo de agua de inyección (el aumento de la tasa de flujo de agua aumenta el peso de las partículas y la gravedad específica/tamaño de las partículas que informan sobre el desbordamiento), (ii) la densidad de la columna (aumenta la gravedad específica de la suspensión contenida en la columna entre el colector de agua de inyección y el vertedero de desbordamiento aumentan el peso hasta el desbordamiento), (iii) descarga de flujo inferior (el aumento de la tasa de volumen de descarga de flujo inferior reduce la densidad de sólidos de la columna y tiende a reducir el flujo ascendente, reduciendo así la gravedad específica/tamaño de los sólidos de desbordamiento), y (iv) la tasa de flujo másico de alimentación (el aumento de la tasa de alimentación por encima de un nivel óptimo reduce la nitidez de la separación). Las ventajas son (i) un control automático preciso de la separación basado en la medición de la gravedad específica del cabezal de la columna en un circuito de control con la válvula de flujo inferior, (ii) poder observar ambos productos y hacer ajustes sencillos al mecanismo de control si es necesario, (iii) ) sin partes móviles, y (iv) se puede alimentar en húmedo o en seco. Las desventajas son (i) requiere una bomba de agua de inyección dedicada que pueda brindar un suministro limpio, constante pero ajustable, (ii) un alto requerimiento de agua, (iii) un alto volumen para la capacidad dada necesaria y (iv) necesita una tasa de alimentación constante.

Los hidrociclones crean una separación entre partículas gruesas/de gravedad específica alta y partículas finas/de gravedad específica baja en función de su geometría y el movimiento centrífugo del flujo dentro de ellas que actúa sobre las partículas en consecuencia. Cuando la suspensión se alimenta tangencialmente bajo presión al cuerpo en forma de tubería de un ciclón, la fuerza centrífuga tiende a lanzar las partículas más pesadas hacia el exterior con preferencia a las más ligeras. Luego, las partículas exteriores descienden por el cono bajo presión y son forzadas a salir del grifo de flujo inferior, mientras que las partículas más ligeras (y el agua) en el interior del vórtice se elevan hacia el buscador de vórtices y se descargan como un desbordamiento.

Las variables son (i) la presión de alimentación (esta es la fuerza impulsora detrás de la separación, de modo que cuanto mayor sea la presión, más fina será la separación de tamaño lograda), (ii) el diámetro del buscador de vórtice (cuanto mayor sea el diámetro, mayor será el desbordamiento y cuanto menor sea la presión, por lo tanto, la separación es más gruesa), (iii) diámetro de la llave (así mismo, cuanto mayor sea el diámetro, mayor será el flujo por lo que el flujo inferior es más fino o más húmedo), se pueden usar llaves variables, (iv) sifón (si el desbordamiento descarga más bajo en relación con el desbordamiento, se produce un efecto sifón que aumenta los sólidos y el flujo se desborda, lo que se supera introduciendo una ruptura de vacío), (v) densidad de alimentación (si la densidad es demasiado alta:normalmente por encima del 35 % de sólidos, la separación es afectada), (vi) ángulo y longitud de la sección del cono (una mayor longitud y un ángulo menos profundo reducen el tamaño del corte), y (vii) diámetro del cilindro (cuanto mayor sea el diámetro, mayor será la capacidad, menor será la presión y más grueso el tamaño de corte). Las ventajas son (i) alta capacidad para el volumen y el área de piso requerida, (ii) sin partes móviles y (iii) atención limitada del operador. Las desventajas son (i) que no se pueden ajustar fácilmente para cambiar los requisitos de alimento y producto, y (ii) deben alimentarse bajo presión y a un ritmo constante.

Proceso de manufactura

- ¿Cómo se extrae y procesa el molibdeno?

- Canal y esclusa

- Leche evaporada y condensada

- Frutas y verduras sin semillas

- Arco y flecha

- Mermelada y jalea

- Scratch and Sniff

- Mantequilla y margarina

- Sensor de temperatura y luz Raspberry Pi

- Control de actuador y sensor Raspberry Pi

- ¿Digital o analógico? ¿Cómo debo hacer la combinación y separación de Q y yo?