Fenómenos de presión de coquización y sus factores de influencia

Fenómenos de presión de coquización y sus factores de influencia

La presión de coquización es un fenómeno que se ha vuelto importante debido al uso de hornos de coque de ranura, verticales y de pared de calentamiento doble. En los hornos de colmena redondos, así como en los hornos de coque de recuperación de calor, que también se utilizan para la producción de coque, el carbón puede expandirse libremente hacia arriba y, por lo tanto, el hinchamiento de la carga se acomoda mediante esta expansión libre. Por otro lado, en los hornos de coque tipo ranura, se restringe la expansión del carbón horizontalmente a la pared calentada. Hay varios casos de falla prematura de las paredes del horno durante el proceso de carbonización del carbón.

La construcción de hornos de coque nuevos, más grandes y más altos ha ido acompañada de eventos indeseables de paredes distorsionadas debido a la presión de coquización, lo que ha dado lugar a varios estudios sobre el comportamiento de expansión del carbón durante la carbonización. Los esfuerzos se han centrado en desarrollar una prueba confiable para que las mezclas de carbón puedan probarse por seguridad antes de su uso en los hornos de coque.

Desarrollo de presión de coquización

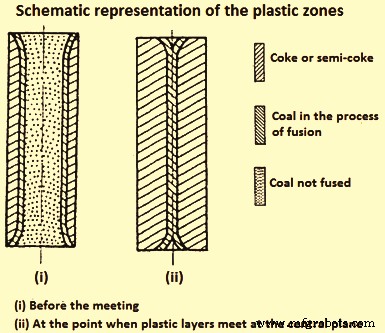

Durante el proceso de carbonización, el carbón pasa por la etapa plástica y la materia volátil (MV) evoluciona durante y, en menor medida, después de esa etapa. Normalmente se acepta que la presión de coquización surge en la etapa plástica. En una cámara de horno de coque, desde el comienzo de la carbonización se forman dos capas plásticas verticales paralelas a las paredes de calentamiento. A medida que avanza la carbonización, estas capas se mueven hacia el centro del horno. Al mismo tiempo, se forman capas horizontales similares en la parte superior e inferior de la carga. Estos se unen con las dos capas verticales y el conjunto forma una región continua que rodea el carbón sin carbonizar y generalmente se denomina "envoltura de plástico".

La permeabilidad de las capas plásticas es baja en el caso de los carbones de coque. Por lo tanto, con un carbón fuertemente plástico, existe la posibilidad de que se establezca una presión dentro de la zona fría del carbón no convertido. La suma de la presión interna dentro de las capas de plástico y entre ellas se transmite a través de las capas de coque para ejercer una presión sobre las paredes.

Cuando las capas de plástico se encuentran en el centro del horno, la masa central de carbón recibe calor de ambos lados simultáneamente mientras la temperatura del carbón se eleva en todo el rango de temperatura del plástico. Esto da como resultado una aceleración en la tasa de coquización, lo que conduce a una tasa más rápida de evolución del gas con una mayor resistencia a su escape. Esto da como resultado valores máximos tanto en la presión interna como en la presión de la pared.

Dado que las capas de plástico también se forman paralelas a las puertas del horno y, por lo tanto, existe una envoltura de plástico continua completa alrededor del carbón no convertido tan pronto como se carga el carbón. Por lo tanto, la VM evolucionada desde el lado frío de la capa de plástico queda atrapada dentro de la envoltura. En el momento en que las capas están a punto de encontrarse, aumenta la velocidad de calentamiento y, por lo tanto, aumenta la cantidad de gas que se desprende, lo que da como resultado un aumento de la presión. Tras la resolidificación en coque, se produce una rápida disminución de la presión debido a la desaparición de la envoltura.

Según otra explicación, no hay suficiente calor para la formación de capas de plástico paralelas a las puertas del horno. Por lo tanto, se forma una funda de plástico (tubo) a partir de las dos capas de plástico principales y las dos secundarias, que es aproximadamente rectangular pero se ensancha cerca de las puertas debido a las pérdidas de calor (Fig. 1). La presión de coquización resulta de la presión de los gases dentro de las capas de plástico y se transmite a las paredes a través del coque y el semicoque ya formados.

Fig 1 Representación esquemática de las zonas plásticas

Los gases que se desprenden del lado más cercano al centro de carga contienen alquitrán que se condensan y luego se vuelven a vaporizar a medida que son capturados por la capa de plástico. La impregnación del carbón por alquitrán condensado modifica la viscosidad de la capa plástica. La presión interna del gas depende mucho de la naturaleza del carbón y de las condiciones de carbonización. Parece que está relacionado con el equilibrio establecido entre el hinchamiento de la capa de plástico, la contracción del semicoque y, hasta cierto punto, con la compresión del carbón no carbonizado.

El fenómeno principal es el de la presión interna del gas dentro de la capa de plástico, mientras que la presión de la pared resulta de la transmisión de la presión del gas a través del semicoque y el coque a las paredes. Es probable que la magnitud de la presión interna del gas dependa de la tasa de evolución de la materia gaseosa dentro de la capa de plástico y la resistencia de la capa de plástico a su flujo, es decir, la permeabilidad de la capa.

Sin embargo, las tasas de desvolatilización en el rango de temperatura plástica son más altas para los carbones con alto contenido de VM y, sin embargo, estos carbones no dan altas presiones. Por lo tanto, la permeabilidad puede ser el factor más dominante en el desarrollo de la presión interna del gas. Esto se debe a que la tasa máxima de evolución de VM para carbones de rango alto está cerca de la temperatura de resolidificación. De hecho, existe una relación entre la presión máxima de la pared y la tasa de evolución de la VM restante cerca de la temperatura de resolidificación.

Durante una investigación utilizando un horno de pared de calentamiento único se ha observado que la permeabilidad es mínima en el centro de la capa de plástico y máxima en el producto de resolidificación. Se considera que la permeabilidad se debe a dos contribuciones. El primero es el de (i) la porosidad abierta existente en la zona plástica, (ii) la ultra-micro-porosidad que permite el flujo molecular, y (iii) la macro-porosidad que permite el flujo viscoso. La segunda contribución proviene del flujo que sigue al estallido de las burbujas de desvolatilización. Este fenómeno se debe a que en la región de la capa plástica adyacente al semicoque el estallido de las burbujas prevalece sobre su formación mientras que en el centro de la capa ocurre lo contrario. Por lo tanto, hay una transferencia de masa desde el centro de la capa de plástico a la zona adyacente al semicoque establecida por la porosidad máxima en el centro de la capa de plástico.

En el caso de carbones que dan alta presión, se ha observado que este máximo es sustituido por un mínimo en la zona de carbones adyacente a la capa plástica. Esto se debe a que en estos carbones la segunda contribución en permeabilidad, es decir, el estallido de burbujas es bajo y esta suposición se sustenta en la ausencia de un máximo de porosidad en el centro de la capa plástica. Dado que el escape de gases es limitado, la presión en la zona de la capa de plástico aumenta y provoca una compactación del carbón que da como resultado el mínimo de porosidad observado.

Estudios preliminares sobre la presión de coquización

Primero se realizaron pruebas de laboratorio para determinar la seguridad de las mezclas de carbón. Durante estas pruebas, una pequeña cantidad de carbón, colocada en un crisol pequeño, se calentó desde un lado a presión constante oa volumen constante. Una prueba desarrollada en 1920 se considera como el primer intento de determinar la presión de expansión generada por los carbones. En esta prueba, se calentaron 100 gramos de carbón en un crisol de hierro cilíndrico vertical en condiciones estándar, en un horno de gas. Se colocó un pistón perforado encima de la carga. El movimiento del pistón se registró apropiadamente, y la medida significativa fue el cambio en el volumen expresado como porcentaje. Esta prueba se desarrolló aún más en dos direcciones y resultó, por un lado, en la prueba de presión constante y, por otro lado, en la prueba de volumen constante.

En la modificación de la prueba de presión constante, se colocaron 80 gramos de carbón secado al aire en un crisol de acero. Se aplica una carga de 1 kg/cm2 a la carga de carbón y tanto la expansión como la contracción de la carga se registraron como cambios en el volumen. En la modificación de la prueba de volumen constante que se llevó a cabo a volumen constante, se carbonizaron 120 gramos de carbón secado al aire en un crisol de acero y se registró la presión requerida para mantener el carbón a volumen constante.

Además, se desarrollaron una serie de pruebas a mayor escala que utilizaron varios kilogramos de carbón. Sus conceptos eran similares a las pruebas de menor escala. Un ejemplo representativo fue la gran prueba de presión constante que difería de la prueba más pequeña principalmente en tamaño y tenía una capacidad de carga de alrededor de 5 kg. Solo se midieron presiones generadas en la carga de carbón superiores a 0,08 kg/cm2. Esta presión se consideró como el límite máximo permisible en la pared de un horno de coque. Otra gran prueba de laboratorio fue la prueba del horno 'calentado por la suela'. En esta prueba, una carga de alrededor de 35 kg se calentó unidireccionalmente desde la suela y se sometió a una presión de alrededor de 0,14 kg/cm2. El movimiento de la losa superior fue seguido por medio de un catetómetro.

Dado que el calentamiento en las pruebas descritas anteriormente fue de un solo lado, los fenómenos permanecieron bastante diferentes de los que ocurren en un horno grande. Debido a la dificultad de registrar la presión de la pared en un horno de coque, los primeros investigadores sintieron que debían intentar simular las condiciones de carbonización que ocurren en un horno comercial lo más fielmente posible mediante la adopción de calentamiento de doble pared. Por lo tanto, se diseñó una cámara de horno a gran escala en la que ambas paredes de calentamiento eran móviles. Fijando una pared, la presión ejercida sobre la otra pared durante la carbonización podría medirse con la ayuda de un sistema hidráulico. Este horno fue considerado como el prototipo del horno de pared móvil que permite una medición directa de la presión de coquización.

Existen varios hornos de paredes móviles en todo el mundo. Todos los diseños se basan en el calentamiento desde dos lados. Una de sus paredes está montada sobre un carro para que pueda moverse libremente y la presión de coquización desarrollada durante la carbonización se expresa como una fuerza ejercida sobre la pared y se mide por medio de un dispositivo adecuado y se denomina presión de pared. Se calientan a gas o eléctricamente y aceptan cargas de carbón que van de 250 kg a 500 kg. Al igual que en los hornos a gran escala, durante la carbonización se forman dos capas plásticas verticales que avanzan gradualmente hacia el centro del horno donde se fusionan.

En uno de los diseños más antiguos de horno de pared móvil, se carbonizaban alrededor de 250 kg de carbón en una cámara de coquización que medía 300 mm x 700 mm x 1100 mm. Una pared estaba montada sobre rodillos y estaba equipada con un sistema de pesas de palanca para medir la presión desarrollada contra la pared. Este horno se utilizó para estudiar las presiones de coquización desarrolladas por los carbones americanos. Se realizaron 300 pruebas en las que el carbón se trituró en un 80 % por debajo de 3 mm y se cargó con un bajo contenido de humedad con una densidad aparente (BD) que oscilaba entre 785 kg/cum y 850 kg/cum.

Las curvas obtenidas al graficar la presión contra el tiempo de coquización se clasificaron en seis tipos según varias características de los carbones probados. La figura 2 muestra ejemplos de cada uno de los tipos de curvas de presión. Las curvas de presión de los tipos 1 a 3 son todas para aquellos carbones o mezclas que normalmente son seguros para usar en hornos comerciales. Los carbones que dan curvas 2 o 3 pueden dar presiones más altas cuando se cargan a BD más altas. Los tipos 4 a 6 son curvas de presión de carbones que son peligrosos de usar en los hornos de coque.

Fig. 2 Curvas de presión de pruebas de diferentes carbones en horno de prueba de pared móvil

Se utilizó un horno de pared móvil más grande de 400 kg para una investigación exhaustiva del fenómeno de la presión de coquización en el Centre de Pyrolyse de Marienau (CPM). En este horno, las dos paredes eran de corindón, lo que permitía operar a temperaturas más altas y ofrecía más solidez y resistencia al choque térmico. La fuerza ejercida sobre la pared móvil se midió mediante una balanza extensométrica que se montó en el exterior de la pared en el centro geométrico de la superficie útil de la pared calefactora. Durante las diversas pruebas en este horno, se realizaron cuatro tipos principales de curvas de presión-tiempo de coquización, que fueron las más frecuentes, y se muestran en la Fig. 3.

Fig. 3 Principales tipos de curvas de presión de coquización

Al analizar la forma de estas curvas se concluyó que éstas resultaban de la superposición de dos curvas básicas, cada una de ellas correspondiente a una de las dos etapas. La primera etapa refleja la formación de las capas de plástico paralelas a las paredes del horno y su movimiento uno hacia el otro, y la segunda etapa refleja la coalescencia de las capas de plástico en el centro del horno. Las curvas de los tipos 1 y 2 fueron dadas por carbones que desarrollan altas presiones. El tipo 3 fue característico de los carbones cargados estampados cualquiera que sea la magnitud de la presión, mientras que el tipo 4 se registró para carbones que dan bajas presiones. Los carbones que dieron altas presiones mostraron un tipo similar de curvas.

En el caso de carbones con baja VM, la presión había subido regularmente desde el inicio hasta el máximo. El otro tipo de curva típica de alta presión de coquización había mostrado un rápido aumento de la presión durante la primera hora. Entonces la presión permaneció relativamente constante durante el curso de la carbonización. Cuando las capas de plástico se encontraron, se produjo un aumento adicional hasta que desapareció el carbón plástico.

Otro enfoque del problema de la presión de coquización fue la medición de la presión del gas en el centro de la capa de plástico. Estas mediciones se realizaron tanto en hornos de pared móvil como industriales, lo que permitió realizar comparaciones entre los dos conjuntos de resultados. La presión del gas se midió por medio de tubos introducidos a través de los orificios en las puertas del horno o en las tapas del orificio de carga.

Hubo varios estudios de medición simultánea de presión de gas y presión de pared en hornos de prueba. En estos estudios se encontró que la presión máxima del gas en el centro de la carga está relacionada con la presión máxima de la pared. La presión del gas aumentó con la distancia a la pared del horno y alcanzó su valor máximo en el centro de la carga en el momento del encuentro de las capas plásticas. Esta presión máxima de gas solía coincidir con el pico de la presión de la pared y siempre era mayor. Se dieron diferentes valores para la relación entre la presión del gas y la presión de la pared en diferentes estudios.

En uno de los estudios se notó que a medida que avanzaba la carbonización y la capa de plástico se movía, había un aumento repentino en la presión del gas. Cuando la capa de plástico se movió más allá del punto, la presión del gas cayó rápidamente y esa sonda no volvió a registrar ninguna presión de gas. Cuando las capas de plástico se encontraron en el centro del horno, la presión de gas registrada fue mayor que las presiones en otros puntos del horno. La relación entre la presión del gas y la presión de la pared en este experimento varió desde menos de 1 para presiones bajas hasta 3 para presiones altas.

En otra investigación, se estudió la influencia de las condiciones de carga y carbonización en la presión interna del gas y se encontró que las presiones internas del gas estaban influenciadas por las mismas variables que las presiones de las paredes.

En otra investigación en el CPM se realizaron dos observaciones que fueron (i) se formaron dos capas plásticas al inicio de la carbonización paralelas a la suela y al techo y avanzando hacia el centro del horno, y (ii) no se formaron capas plásticas paralelo a las puertas se formaron. Para la relación presión de gas/presión de pared se encontró un valor de alrededor de 0,5.

Las diferencias en la relación entre la presión máxima de gas y la presión pico informadas en varios estudios se atribuyeron a diferencias en el equipo y el procedimiento de prueba. En el horno de pared móvil, aunque la coquización procedía principalmente de las paredes de calentamiento, al mismo tiempo una cantidad considerable de coquización procedía hacia el interior desde la base, el techo y, cuestionablemente, desde las puertas y esto reducía el área de las capas de plástico que se encontraban en el centro del horno.

El CPM propuso una fórmula para el tiempo de encuentro de las capas plásticas en el centro del horno. La fórmula fue Pw/Pi =Si/S, donde Pw era la presión de la pared, Pi era la presión interna, S era la superficie lateral de la carga, Si era el área de proyección de la capa plástica en el plano central en el tiempo del pico de presión de la pared. Pi era mayor que Ps y estas presiones eran la presión interna y de pared al mismo tiempo. El Si se evaluó descargando hornos de prueba en el momento en que se unieron las dos capas plásticas principales. La relación k =Si/S por definición era 1 en el momento de la carga, durante el curso de la carbonización disminuyó debido a los efectos finales y se convirtió en cero después de que el carbón se volvió a solidificar. En un horno a gran escala, los efectos finales eran pequeños en comparación con la altura de la pared, de modo que la relación Si/S era de alrededor de 1 y la presión de la pared de coquización debía ser igual a la presión máxima del gas en el centro. Se sugirió que si una mezcla carbonizada bajo ciertas condiciones en el horno de prueba produce una presión de pared P, entonces la presión esperada en un horno grande trabajando bajo las mismas condiciones debe ser del orden de 2P.

Establecimiento de límites de seguridad.

Diversos estudios realizados en hornos de pared móvil y hornos de gran escala tuvieron como objetivo fundamental controlar el fenómeno de la presión de coquización y proteger los hornos de los daños causados por presiones excesivas. Para una evaluación de una mezcla de carbón, generalmente se emplea la prueba del horno de pared móvil y la presión de pared máxima resultante se usa para clasificar la mezcla de carbón como segura o peligrosa en comparación con los límites previamente establecidos. El BD de la mezcla en el horno de prueba se considera extremadamente importante. Debe ser al menos igual al promedio del horno a escala completa y preferiblemente algo más alto.

Si una presión es excesiva o no, depende no solo de la presión que se ejerza sino también de la presión que la pared del horno pueda soportar. Por lo tanto, se han realizado muchos esfuerzos para evaluar la resistencia de las paredes del horno de coque.

El requisito de resistencia de la pared se rige en gran medida por la presión máxima de coquización desequilibrada que se ejerce sobre las paredes durante el proceso de carbonización. Estas presiones desequilibradas provocan la flexión de la pared en la dirección horizontal, lo que debe estabilizarse mediante la carga de gravedad vertical, incluido el peso del techo y la pared, porque las juntas de la pared no tienen una resistencia a la tracción constante.

Se ha llevado a cabo un estudio en la pared de un horno de coque especialmente construido que ha sido sometido a la presión lateral de una prensa hidráulica. Se ha demostrado que tan baja es la resistencia de la pared del horno de coque frente a la presión lateral. Las grietas iniciales aparecieron en la pared cuando la presión había sido de alrededor de 0,09 kg/cm2 y la tasa de abultamiento aumentó rápidamente a medida que la presión aumentaba a 0,13 kg/cm2. Sobre la base de estos resultados de una pared fría, se ha sugerido un límite de seguridad muy bajo de 0,07 kg/cm2. Un límite muy bajo restringe la flexibilidad en la elección de fuentes de carbón, mezclas de carbón y condiciones de carbonización. Así, tras comparar los resultados de varios centenares de carbones carbonizados en horno de pared móvil y teniendo en cuenta el comportamiento de estos carbones en hornos comerciales, se han establecido los siguientes límites de seguridad para carbones carbonizados en hornos de coque.

- Los carbones que desarrollan una presión superior a 0,14 kg/cm2 son peligrosos.

- Los carbones que desarrollan una presión superior a 0,11 kg/cm2 pueden ser peligrosos cuando se carbonizan regularmente en hornos de más de 3 metros (m).

- Los carbones que dan presiones inferiores a 0,11 kg/cm2 son seguros.

Sobre la base de su trabajo en 1948 y 1952, la British Coke Research Association (BCRA) concluyó que una mezcla de carbones era segura si la presión que se desarrollaba en su horno de prueba era inferior a 0,14 kg/cm2. Este límite fue confirmado por un trabajo posterior realizado en el BCRA en 1956. En este trabajo cargaron varias mezclas a los hornos comerciales que se encontraban al final de su vida útil ya un horno de pared móvil. Midieron el movimiento de las paredes en los hornos a gran escala con aparatos especiales y las paredes fueron examinadas durante el transcurso de la prueba y después de que la batería se había enfriado para determinar el movimiento y determinar el daño. Ellos sugirieron que una deflexión elástica de las paredes del horno comercial de hasta 0,13 mm podría tener lugar sin la aparición de grietas. Más allá de ese punto, no se produjo más deflexión fácilmente y se produjeron grietas.

En las décadas de 1960 y 1970, se generalizó la construcción de hornos de coque altos (6 m o más). Estos hornos de coque se operaron bajo el supuesto de que las presiones de coquización por debajo de 0,14 kg/cm2 eran seguras. El resultado fue que, en algunos casos, estos hornos sufrieron graves daños refractarios tempranos. Se informó que una batería de 6 m de altura había sufrido daños progresivos y tuvo que ser apagada después de menos de 5 años de funcionamiento. Las investigaciones para determinar las causas de la falla prematura incluyeron un análisis estructural de un muro de 6 m.

Se realizó un estudio matemático de una pared de horno de 6 m sometida a presión por un lado. A partir de este análisis, se calculó que la presión lateral desequilibrada que podría provocar el colapso estaba justo por encima de 0,12 kg/cm2. Teniendo en cuenta el factor de carga viva recomendado de 1,7, así como la capacidad de servicio en relación con el agrietamiento, se recomendó que la presión lateral desequilibrada admisible no superara los 0,07 kg/cm2.

Factores que influyen en la presión de coquización

Desde principios de la década de 1950, el horno de pared móvil y otros hornos piloto de tamaño similar se usaban para evaluar carbones para coquización. Las pruebas a escala piloto son más económicas que las pruebas en hornos a escala real y, en general, brindan una buena orientación sobre el comportamiento de los carbones a mayor escala. Cierta tranquilidad proviene de comparar las presiones de gas internas generadas en los hornos de pared móvil y de escala completa. La mayoría de los estudios realizados sobre los factores que influyen en la presión de coquización se han realizado utilizando hornos a escala piloto.

Se ha encontrado que muchos factores afectan la magnitud de la presión de coquización. Se pueden clasificar en tres grandes categorías específicamente (i) características inherentes del carbón, (ii) preparación del carbón y propiedades físicas, y (iii) condiciones de funcionamiento del horno.

Carbón – Los primeros estudios han demostrado que se han encontrado presiones peligrosas cuando se cargan carbones con un contenido de VM sin cenizas secas entre un 16 % y un 30 % y nunca con carbones con un contenido de VM más bajo o más alto. Se ha encontrado que los carbones de fuerte expansión consisten principalmente en carbón brillante, mientras que aquellos con una mayor proporción de carbón opaco muestran una fuerza de expansión menor. Por lo tanto, de las investigaciones petrográficas se pueden sacar algunas conclusiones sobre el grado de expansión de los carbones.

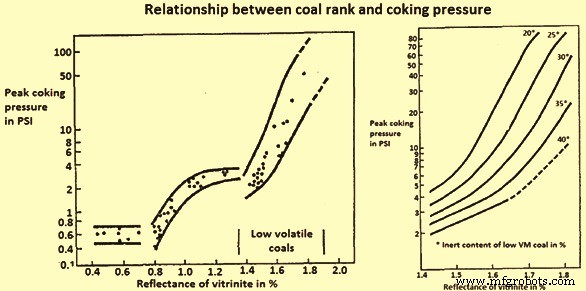

Bethlehem Steel Corporation ha realizado una serie de experimentos sobre la influencia de la composición del carbón en la presión de coquización utilizando un horno de prueba de 18 pulgadas (457 mm) y una gran variedad de carbones individuales y mezclas de carbón. Se ha encontrado que existe una relación general entre el rango del carbón (como lo muestra la reflectancia de la vitrinita) y la presión de coquización (Fig. 4). En la Fig. 4, se puede ver que la alta presión de coquización tiende a ser generada por algunos, pero no todos, carbones de bajo VM con una reflectancia superior al 1,35 %. Además, se ha descubierto que la presión de coquización no solo aumenta con el aumento del rango del carbón, sino que también aumenta con la disminución del contenido inerte.

Fig. 4 Relación entre el rango del carbón y la presión de coquización

El rango de carbón y el contenido inerte tienen una interacción sinérgica. En cualquier nivel dado de rango, la presión de coquización tiende a ser más baja si el carbón tiene un alto contenido de inertes. Cuando solo se tiene en cuenta el efecto del carbón de bajo VM, la presión generada por la mezcla de carbón aumenta con un aumento en la reflectancia del carbón de bajo VM y este aumento se acelera cuando la reflectancia del carbón de bajo VM supera el 1,65 %. Sin embargo, el conocimiento del rango no permite evaluar el peligro de la presión de coquización de un carbón con ningún grado de certeza. Se puede afirmar que entre el 18 % y el 25 % de VM el peligro es grande y entre el 25 % y el 28 % de VM sigue existiendo aunque en menor grado. Los carbones de bajo VM con una reflectancia superior al 1,65 % y un bajo contenido de inertes producen altas presiones, ya sea que se coquicen solos o en mezclas.

Oxidación del carbón – La oxidación del carbón reduce la plasticidad máxima y la zona plástica se estrecha. Se ha encontrado que la oxidación de algunos carbones aumenta inicialmente la presión de coquización pero luego hay una caída en la dilatación y una reducción abrupta de la presión de coquización. Al mismo tiempo aumenta el índice M10.

Los estudios de infrarrojos por transformada de Fourier (FIR) indican que en las primeras etapas de oxidación, los principales grupos funcionales formados son carbonilo y carboxilo. A mayores grados de oxidación, la evidencia indica un aumento significativo en los grupos éter, éster y fenólicos. La pérdida de propiedades plásticas por oxidación se atribuye a la formación de enlaces cruzados de éter y éster.

Se investigó el efecto de la oxidación del aire de tres carbones españoles. A partir de los resultados, se ha concluido que, para los carbones que se caracterizaron como "peligrosos" por la prueba, la oxidación aumentó su carácter peligroso hasta un máximo en un cierto nivel de oxidación después del cual disminuyó bruscamente. Para un carbón caracterizado como seguro, no hubo un efecto apreciable de la oxidación del aire.

En un estudio de CPM sobre la influencia de la oxidación en la baja permeabilidad entre 500 °C y 600 °C exhibida por los carbones de alto rango, se demostró que la permeabilidad ha aumentado con la oxidación. Esto se ha atribuido al aumento del volumen de poros abiertos en los carbones oxidados. Existe un acuerdo general de que es difícil reducir la presión de coquización por oxidación sin perjudicar simultáneamente la calidad del coque, mientras que una oxidación moderada puede aumentar la presión.

Estudios de mezclas de carbón – Se han realizado una serie de estudios experimentales sobre el comportamiento de las mezclas de carbón y su presión de coquización. Las mezclas han sido cargadas por gravedad a un contenido de humedad del 3,5 % y trituración simple al 80 % a menos de 2 mm. De los resultados se ha concluido lo siguiente.

- El carbón que proporciona una presión de coquización media cuando se carga solo afecta la presión de coquización de un carbón peligroso casi linealmente en función de la composición de la mezcla.

- Los carbones de alto VM que no dan presión de coquización disminuyen la presión más rápidamente que en proporción a la cantidad añadida. Son tan más eficaces en la reducción de la presión. La eficacia de tales carbones es mayor cuanto menor es su rango.

- La semiantracita (VM bajo) se comporta de manera diferente. Si se tritura con la mezcla, el efecto de bajar la presión es marcado pero también hay un deterioro marcado en la calidad del coque. Por otro lado, si se tritura por separado (95 % a menos de 1 mm), una adición del 15 % es suficiente para disminuir la presión y la calidad del coque se reduce solo ligeramente. La semiantracita, que es un inerte, aumenta la viscosidad del carbón durante la fusión y esto perjudica la cohesión del carbón. También reduce la contracción del semicoque mientras que con la adición de carbones de alto VM la contracción aumenta.

También se ha observado que las mezclas de carbón dan una presión mayor que la generada por carbones individuales cuando se cargan solos. Esto ocurre cuando un carbón ligeramente fusible y de bajo VM se asocia con un carbón muy fusible. Entonces, las condiciones del fluido permiten que se exprese el carácter peligroso del carbón de bajo VM.

En el BCRA se ha encontrado que, en cuanto al desarrollo de las presiones de hinchamiento, el comportamiento de una mezcla binaria depende en gran medida del carácter del carbón que se encuentra en exceso en la mezcla. De sus estudios sobre los efectos de la mezcla se ha concluido lo siguiente.

- La presión de coquización ocurre solo con mezclas de carbón con VM inferior al 24 %.

- La adición de un 30 % de carbón débilmente coquizable disminuye considerablemente las propiedades peligrosas de un carbón de bajo VM.

- En mezclas de carbones de alto/bajo VM, se produce una disminución de la presión al aumentar la porción de carbón de alto VM.

- En mezclas ternarias con contenido similar de VM, la adición de un 15 % de un carbón casi no coquizable evita el desarrollo de cualquier presión de coquización.

Efecto de la suma de tonos – La disminución en la disponibilidad de carbones de alto rango ha llevado a un mayor interés en el uso de aditivos de brea en mezclas de carbón para la producción de coque metalúrgico. La brea puede comportarse como agente puente y mejorar la resistencia del coque resultante. La brea (i) modifica el estado plástico y esta modificación está asociada con reacciones de transferencia de hidrógeno (H2) que involucran el movimiento de H2 desde la brea a los radicales libres, estabilizando así el estado plástico, (ii) ensancha la capa plástica, y (iii) aumenta la evolución de la VM. La adición de brea a un carbón tiende a aumentar la presión de coquización, pero la magnitud del efecto depende de la naturaleza del carbón.

Efecto de inertes – Se ha encontrado que proporciones relativamente pequeñas de inertes son suficientes para reducir considerablemente la presión de un carbón, mientras que el tamaño de partícula de los inertes tiene un efecto muy grande. Los inertes pueden tener varios efectos, a saber (i) un efecto diluyente en el carbón, dado que los inertes no cambian de volumen, aumenta el espacio disponible para que el carbón se hinche, (ii) efecto de tamaño de partícula, lo que significa que si el tamaño del inerte es más fino que el carbón aumenta la finura media, disminuyendo así la presión, (iii) acción específica ya que los inertes absorben cierta cantidad de alquitrán y betún, reduciendo la fluidez e hinchamiento del carbón, cuanto más finos y porosos son los inertes el cuanto mayor sea el efecto, (iv) modificar la contracción de la carga después de la resolidificación, (v) los inertes pueden aumentar la permeabilidad de la capa plástica.

En el BCRA se realizó un estudio sobre la adición de coquebrisa a la presión de coquización. Normalmente, la presión media de la pared disminuye al aumentar la proporción de brisa de coque. En otra serie de pruebas, con hasta un 30 % de brisa gruesa, se ha encontrado que la presión interna máxima del gas disminuye con la adición de más del 5 % de brisa de coque, mientras que la presión máxima de la pared no se reduce apreciablemente hasta que se agrega más del 10 %. .

Una patente para reducir la presión de coquización sugiere la adición de 2 % a 8 % de escamas formadas a partir del aserrín u otros materiales inertes. The action of flakes is considered to be the disruption of the plastic layers in the oven charge, thus providing the necessary passage for the gases.

Effect of oil addition – The addition of oil in coal blends, changes the BD at constant moisture content and decreases the pressure. The added oil acts as a diluent and a reduction in pressure can be achieved without damaging the mechanical properties of the resultant coke. It has been observed that the addition of anthracene oil decreases the wall pressure of coals considerably while the maximum in the pressure is observed at a very low temperature, less than 300 deg C. This has been attributed to the ‘balloon effect’, i.e., the volatiles from the oil formed at low temperatures become trapped between the advancing plastic layers and their accumulation leads to the development of pressure.

Effect of moisture – An increase in the moisture in the charge decreases the pressure by decreasing the BD. The use of wet charges makes the carbonizing process very uneven and highly disturbed. The steam acts on the coal particles affecting their ability to absorb the liquid pyrolysis products. The moisture breaks through the plastic zone at different points and so by travelling along the chamber wall reaches the gas free space. The result is a highly deformed plastic layer.

The joining of the plastic layers is spread chronologically and locally over individual sections. So the pressure on the wall manifests itself only in a reduced form. On the other hand during carbonization of preheated charges the plastic layers formed converge with parallel faces to the heating walls and at the same time practically join together over the entire length and height of the chamber thus the pressure on the wall attains its maximum value.

During carbonization in slot type ovens, the moisture content across the charge rises steadily, in comparison with the moisture of the original charge, as moisture is distilled towards the oven centre. .

Several investigators measuring internal pressure in the full scale ovens recorded a peak pressure coinciding with the temperature reaching 100 deg C at the oven centre. This peak is called the water or steam peak and is attributed to the fact that the steam can no longer condense in this region of the oven and must be expelled. Eventually it becomes trapped within the plastic envelope.

In a study, it has been found that the average water peak pressure depends only on the coal moisture and it decreases as moisture is increased suggesting that the BD is the important factor.

Effect of bulk density – BD is regarded as the most important of the variables affecting coking pressure. By increasing the BD, a safe blend can develop very high pressures. In several studies, it has been proved that the danger of damage to the oven increases with greater charge densities. With the erection of large ovens, the influence of BD of coal on the degree of expansion become more important because the coal charge become denser on account of the increased height of the fall during charging.

In several studies on the influence of BD on coking pressure, it is seen that a lack of agreement exists regarding the nature of the functional relationship between test oven wall pressure and BD. In some of the studies it is claimed that the logarithm of wall pressure with BD gives a straight line with slope, while in the other studies it is claimed that this relationship is better represented by a curve. In another it has been shown that at densities above 800 kg/cum (dry), the rate of increase in pressure with increasing BD is enhanced.

In a study at BCRA, it has been shown that gas pressure also displays the same variation with BD as wall pressure. It has been concluded that a given change of BD produces a given change in pressure irrespective of the method employed for BD control.

In a more recent work on the influence of BD on coking pressure, where a single blend has been used with different bulk densities, it has been seen that the variations in BD have been achieved in different ways such as oil addition, preheating treatment, variations in moisture content. In this study it has been found that BD has a large influence on the coking pressure and it is probably the most important factor affecting the pressure developed by any coal or blend charge.

Effect of particle size – When coal particles differing in size are heated the conditions for the transport of the gaseous pyrolysis products from the middle of the particle to the surface differs. The larger is the particle size, the greater has the pressure developing inside it as a result of the pyrolysis of the organic mass. This promotes condensation which exerts a major influence on the subsequent thermal changes of the coal substance. It has been found that the initial softening temperature increases and the plastic temperature range becomes smaller as the particle size decreases but the viscosity of the plastic mass increases.

It is difficult in practice to analyze separately the influence of BD and particle size on coking pressure. It is known in fact that an increase in the fineness of the blend involves a reduction in charge density and a reduction in coking pressure. The independent influence of crushing on coking pressure has been studied. In the study examination has been carried out regarding the influence of the degree of overall fineness of the blend, the degree of fineness of each blend constituent (differential crushing) and finally the effect of the mode of crushing, i.e., the shape of the size distribution curve. It was found that at practically constant density, the particle size has a very marked effect on coking pressure, fine crushing reducing the pressure.

Crushing the constituents of a blend separately does not seem to present any particular advantage. A study has shown that systematic crushing can in certain cases have a specific effect, i.e., at the same degree of fineness the pressure is lower than with simple crushing. The conclusion of this study is that the pressure depends much on the proportion of coarse particles (higher than above 2 mm to 3 mm).

By examining the simultaneous action of bulk density and crushing it has been found that the effect of one of the factors depends on the level of the other. Thus the effect of density is greater, the coarser the crushing and similarly, the effect of crushing is more pronounced, the higher the density.

Effect of oven width – The effects of changes in width of the oven chamber, studied using pilot ovens on the wall pressure is not consistent. In the area of 150 mm to 330 mm, the oven width seems to have a substantial effect with decrease of wall pressure with increasing width. However, for greater widths the effect is small or negligible.

At BCRA by using two different ovens with widths 300 mm and 426 mm, it has been found no significant difference between the pressures developed by a given coal when carbonized under similar conditions of BD and flue temperature.

In one of the studies a good correlation has been reported between wall pressure measured in both 150 mm and 300 mm in wide ovens. The plastic area/wall area ratio has been about the same for both these widths.

The coking pressure value measured in a movable wall oven is associated with the ratio K given by surface area of plastic zone/surface area of heating wall. When the width of the chamber is increased so is the increase in the carbonization time. So more time is available for carbonization to progress simultaneously from the sole upwards and the roof downwards, the final plastic layer therefore has a smaller area in a wide oven than in a narrow one. This has been confirmed by direct measurement of the plastic zone area through premature pushing. Thus widening of the chamber involves a reduction in coking pressure but the magnitude of the variation depends on the blend considered while generally remaining small.

Effect of flue temperature – An increase in flue temperature increases the heating rate which in turn (i) shifts the softening and re-solidification temperatures to higher values widens the plastic temperature range, (ii) increases the flow of gas liberated in the plastic layers, (iii) increases the thickness of the plastic layer, and (iv) reduces the viscosity. The increase in flue temperature also reduces the thickness of the plastic layer due to the increase of the temperature gradient. These effects act on opposite directions so the final effect can be very small or insignificant. By studying this effect the BCRA found that with two blends and one coal, higher heating rates resulted in some increase in wall pressure. However with one coal the opposite was observed and with two other coals they found no obvious effect.

In a study where testing of two blends has been carried out at three levels of temperature 1020 deg C, 1120 deg C, and 1200 deg C, it has been seen that, one blend has shown an increase in both wall and gas pressure with increasing flue temperature while the effect produced using the other blend was not significant.

In another investigation, where the influence of coking rate on gas pressure in commercial ovens has been studied, it has been concluded that increased coking rates has not significantly increased the pressure of the charged blends for the range of coking rates used (the centre of the oven has reached 900 deg C in 12.3 hours to 18.3 hours).

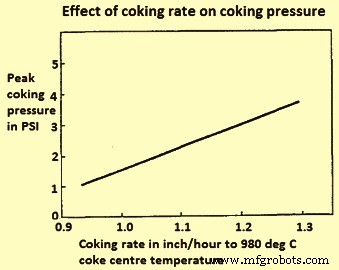

Other investigators have found that coking at faster rates increase the pressure in a consistent way (coking rate is based on time required to reach a coke mass centre temperature of 980 deg C) (Fig 5).

Fig 5 Effect of coking rate on coking pressure

Proceso de manufactura

- BME280 Temperatura, humedad y presión en la pantalla Nextion

- BMP280:Medir temperatura, presión y altitud

- Medición y registro de presión de Arduino

- La escoria de alto horno y su papel en la operación del horno

- Hierro de Reducción Directa y sus Procesos de Producción

- Factores que influyen en la sinterización y el proceso de sinterización

- Maquinaria CNC y sus ventajas en la ingeniería industrial

- La Máquina Molino y sus Diferentes Subcategorías

- Comprensión de la soldadura por arco y sus técnicas

- Comprender el procesamiento y la fabricación de plásticos.

- Comprender el chasis del automóvil y su importancia.