Proceso Romelt para la fabricación de hierro

Proceso Romelt para la fabricación de hierro

El proceso Romelt para la fabricación de hierro es un proceso de reducción por fundición para la producción de metal caliente (hierro líquido). El proceso ha sido desarrollado por la Universidad Nacional de Ciencia y Tecnología 'MISiS', Rusia (anteriormente conocida como Instituto de Acero y Aleaciones de Moscú). El trabajo de desarrollo del proceso comenzó en 1978 cuando un grupo de científicos de 'MISiS' dirigido por Vladimir Roments comenzó a trabajar en el diseño de este proceso. La primera patente en Rusia se obtuvo en 1979.

En 1985 se puso en marcha en Novolipetsk Iron and Steel Works (NLMK) una planta de producción piloto con una superficie de solera de 20 m2 y una capacidad de 40.000 toneladas de metal caliente al año. La planta piloto fue diseñada por Moscow Gipromez. El diseño del confiable horno de Vanyukov se tomó como prototipo para este nuevo método de fabricación de metal caliente. El proceso fue probado y dominado en esta planta piloto entre 1985 y 1998. Durante este período se realizaron 41 campañas, cada una de las cuales incluyó arranque y ralentización, con colada completa de metal caliente y escoria del horno. Más de 40 000 toneladas de metal caliente se produjeron en la planta piloto durante este período y se usaron más en el horno de oxígeno básico (BOF) para la fabricación de acero.

La primera planta industrial para la producción de metal caliente basada en tecnología Romelt se está construyendo en Myanmar. La planta ha sido diseñada por Leningrad Gipromez y está siendo suministrada por Tyazpromexport, una subsidiaria de Rostec. Esta planta tiene una capacidad de 200.000 toneladas por año y se basa en el procesamiento de mineral de hierro sin su beneficio del depósito de mineral de Pang Pet. Los depósitos de mineral de Pang Pet tienen un contenido de Fe de hasta el 29 %. La planta utilizará carbón no coquizable de los yacimientos de carbón de Kye Thee. La vista panorámica de la planta de Romelt en Myanmar se muestra en la Fig. 1.

Fig1 Vista panorámica de la planta de Romelt en Myanmar

Materias primas y características especiales del proceso

La alimentación de óxido de hierro a un proceso Romelt puede ser cualquier material que contenga hierro, p. finos y concentrados de mineral de hierro, polvos y lodos de alto horno y BOF, cascarilla de laminación, escorias que contengan hierro, residuos de escariado y virutas, y polvos de hierro, etc. Se puede utilizar un 10 % de ceniza. Las alimentaciones sólidas (carbón, óxidos de hierro y fundentes) se cargan por gravedad en el horno.

Las características especiales del proceso Romelt incluyen (i) flexibilidad para usar una amplia gama de materiales que contienen hierro, (ii) no se necesita preparación para las materias primas, (iii) uso de carbón no coquizable como combustible y como agente reductor, (iv) ) no se requieren unidades de producción de apoyo, como hornos de coque y plantas de sinterización, (v) tiene capacidad para generar energía suficiente para cumplir con los requisitos generales de la planta, incluida la planta de oxígeno, (vi) reduce el costo del metal caliente en comparación con el alto horno (BF ) ruta, y (vii) se puede utilizar para el procesamiento de residuos, en cuyo caso el costo del metal caliente se reduce aún más.

Principio del proceso

El proceso Romelt es el proceso de reducción de hierro en fase líquida de una sola etapa. En el proceso, los materiales que contienen hierro se suministran al baño de escoria por gravedad y se agitan con gas. Se disuelven en escoria. Los óxidos de hierro se reducen de la escoria con la ayuda de carbón de carbón, que también se suministra por gravedad y se sopla en el baño. Para intensificar la transferencia de calor y masa, se realiza un baño de escoria burbujeante con gas oxidante, que se inyecta bajo la superficie de la escoria. El gas que contiene CO y H2 se desprende de la escoria fundida. El gas evolucionado se quema en la parte superior. El calor de esta postcombustión proporciona mayoritariamente energía térmica para las reacciones que tienen lugar en el baño de escoria. Un elemento clave para que el proceso tenga lugar es la transferencia de calor activa entre la zona de post-combustión y el baño de escoria.

Descripción del proceso

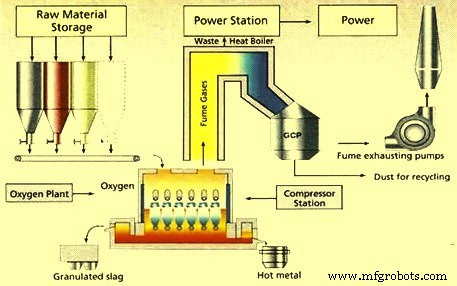

El proceso Romelt emplea tecnología de reducción de fundición de una sola etapa para la producción de metal caliente. El proceso utiliza carbón no coquizable para la reducción de óxidos de hierro de minerales de hierro y materiales de desecho. El esquema del proceso se muestra en la Fig. 2.

Fig. 2 Esquemas del proceso de Romelt

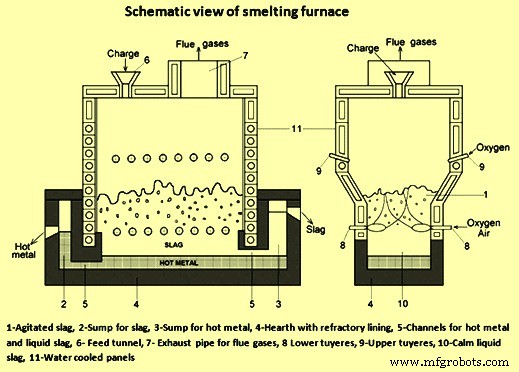

Los materiales que contienen hierro, el carbón y el fundente se alimentan mediante tolvas de pesaje desde los contenedores correspondientes hasta el transportador común. La carga en el horno se realiza a través de la abertura en el techo del horno. No se requiere una mezcla preliminar de los materiales de carga ya que los materiales después de la carga van directamente al baño de escoria debido a su intensa agitación. Los arreglos de compuertas, usados en las unidades para otros procesos que operan bajo presión, no son necesarios en el horno Romelt. El espacio de trabajo del horno Romelt está bajo una presión negativa de 1 mm a 5 mm de columna de agua que está asegurada por un ventilador de tiro inducido. La vista esquemática del horno de fundición del horno Romelt se muestra en la Fig. 3.

Fig. 3 Vista esquemática del horno Romelt

El baño de escoria líquida se sopla con oxígeno o con una mezcla de oxígeno y aire a través de las toberas inferiores ubicadas debajo de la capa de escoria. Las toberas tienen una estructura simple y un funcionamiento fiable. Aseguran la agitación necesaria del baño de escoria. El carbón no coquizable presente en la escoria líquida agitada reduce los óxidos de hierro presentes en la carga que contiene hierro. El hierro líquido producido por la reducción de óxidos de hierro se enriquece en carbono. Las gotas de hierro líquido viajan hacia la solera del horno debido a la gravedad.

Hay tres zonas en el horno de fundición. La primera zona es la zona de la escoria agitada. Esta es la zona donde tienen lugar todas las reacciones. La segunda zona es el fondo del hogar donde se recolecta el metal caliente producido. La tercera zona es la zona de escoria tranquila y se sitúa entre la primera y la segunda zona. La segunda y la tercera zona deben tener capacidades suficientes para acomodar el metal caliente y la escoria producidos.

Dos cámaras revestidas (sumideros) están situadas cada una en uno de los lados extremos del horno. Se utilizan para colar por separado metal caliente y escoria líquida. Los sumideros están conectados con el espacio de trabajo por canales de diferentes alturas. Esto asegura el transporte separado del metal caliente y la escoria líquida a los sumideros de metal y escoria. Existen orificios de grifería para la extracción de metal caliente y escoria líquida, que se encuentran a diferentes alturas. Esta disposición garantiza una extracción continua y libre de los productos líquidos (metal caliente y escoria) a la velocidad que corresponde a la capacidad del horno.

En el baño de escoria, el calor necesario para la fusión y reducción de los materiales de carga es mayor que el calor disponible debido a la quema de carbono del carbón no coquizable en CO cerca de las toberas inferiores. Así, la característica principal del proceso es la post-combustión de CO, H2 y la materia volátil del carbón que se desprende del baño por el oxígeno soplado a través de las toberas superiores. La poscombustión de los gases a CO2 y H2O proporciona calor adicional al baño de escoria necesario para mantener el procesamiento de las materias primas.

El hogar y la parte inferior del baño del horno, que contiene metal permanentemente caliente y escoria líquida en calma, están revestidos con ladrillos refractarios. En esta zona el revestimiento refractario se encuentra en condiciones favorables consistentes en temperatura adecuada y naturaleza no oxidante de la atmósfera. En la zona de escoria agitada, las paredes del horno se construyen con paneles de cobre refrigerados por agua. La formación del revestimiento de scull de escoria sobre ellos reduce las pérdidas de calor y elimina la posibilidad de su desgaste. Esto también evita el desgaste del revestimiento en los lugares de ataque más agresivo de la emulsión de gas-escoria metálica. Sobre el baño de escoria, las paredes están hechas de paneles de acero enfriados por agua. El techo del horno también se enfría con agua.

Después de la post-combustión, los gases a una temperatura de hasta 1700 grados C fluyen a través del tubo de escape enfriado por agua hacia la caldera de calor residual. Allí, los gases se queman completamente con la entrada de aire natural y se enfrían de 250 °C a 300 °C. Una vez recuperada la energía y enfriado el gas, se limpia en el sistema de limpieza de gases y se desulfura antes de su descarga a la atmósfera a través de la chimenea. La generación de polvo de combustión del horno Romelt medida en el tubo de escape es de alrededor del 3 % en promedio del peso de los materiales cargados.

Comportamiento del carbón en el baño de escoria

Independientemente del mecanismo de reducción, el carbón es la única fuente de agente reductor en el proceso. No existen limitaciones principales sobre el rango del carbón utilizado para ejecutar el proceso en condiciones normales. Cualquiera de los carbones con diferente contenido de carbono fijo, cenizas y materia volátil puede usarse como agente reductor. Sin embargo, los consumos específicos de carbón y oxígeno dependen mucho de la composición del carbón utilizado.

El carbón húmedo no preparado en el proceso Romelt cae desde arriba al baño de escoria. La materia volátil se genera en baño de escoria y tiene una influencia estimulante en el progreso del proceso. Tanto el balance de materia como el balance de calor del proceso dependen de cómo y en qué forma se genera la materia volátil y el papel que juega en el desarrollo del proceso principal en el horno. Por eso, el comportamiento de la materia volátil del carbón es uno de los puntos más críticos para el proceso Romelt, independientemente del grado del carbón que se utilice.

La tasa de carbón en el proceso Romelt consta de dos partes, a saber (i) el consumo de carbón necesario para la reacción con el oxígeno inyectado en las toberas inferiores para producir CO, y (ii) el consumo de carbón necesario para la reducción de óxidos. La deficiencia de carbón puede ser la causa del aumento del potencial oxidante del baño de escoria, lo que puede conducir a la ebullición descontrolada del mismo. Sin embargo, la tasa de carbón excesiva además de aumentar el costo de producción de metal caliente, también deteriora las condiciones térmicas dentro del horno Romelt.

Generalmente parece que la cantidad requerida de carbón depende únicamente del contenido de carbono fijo en el carbón. Sin embargo, en el horno Romelt las materias volátiles también participan parcialmente en los procesos que se están llevando a cabo en el baño de escoria líquida. El H2, CO y N2 de la materia volátil no sufren cambios en el baño de escoria ya que estos gases se desprenden del carbón para producir la fase gaseosa. Sin embargo, el CH4 y el CO2 de la materia volátil participan en las reacciones químicas según las ecuaciones CH4 =C + 2H2 y CO2 + C =2CO. Si la cantidad de CO2 es pequeña y la misma de metano (CH4) es sustancial, entonces estas transformaciones químicas conducen a la disponibilidad de la cantidad adicional de carbono para la reducción de óxidos. El carbono producido por la descomposición del metano se dispersa finamente y es altamente activo y mejora la cinética de las reacciones reductoras.

En el proceso Romelt se utiliza carbón húmedo con un contenido de humedad de alrededor del 10 % al 12 %. En el horno, esta humedad se evapora y se descompone parcialmente según la ecuación H2O + C =CO + H2. Esto requiere la necesidad de carbono adicional para proceder con la reacción de descomposición del agua para la producción de gas de agua que consiste en CO y H2.

Las tres reacciones, a saber, la descomposición del metano, la reducción de CO2 a CO y la descomposición del agua, tienen lugar en el baño de escoria simultáneamente.

Aspectos químicos y metalúrgicos del proceso

La mayor parte del proceso de reducción tiene lugar en la zona de escoria agitada. Se sopla oxígeno o una mezcla de oxígeno y aire a través de las toberas inferiores para producir el baño altamente agitado. La alimentación de materias primas cae en la escoria agitada donde tiene lugar la fusión y la reducción. El baño de escoria se mantiene a alrededor de 1400 °C a 1500 °C. El carbón no coquizable actúa como reductor y como fuente de combustible en esta zona. Las siguientes reacciones tienen lugar en la zona de escoria agitada.

- Reducción de óxidos de hierro. x C + FeOx =x CO + Fe

- Gasificación de carbón. 2C + O2 =2CO

- Agrietamiento de materia volátil en el carbón. 2 CxHy =2x C + y H2

- Reducción de agua. H2O + C =CO + H2

El hierro reducido forma pequeñas gotas que se unen y se separan de la escoria y se trasladan al hogar del horno por debajo de la zona tranquila de escoria debido a su mayor densidad. La interacción entre el metal y la escoria en las zonas de escoria agitada y tranquila permite refinar el metal mediante la partición de elementos menores entre las fases.

Los gases generados en el baño, predominantemente CO y H2, entran en la zona de combustión. Aquí los gases reaccionan con el oxígeno inyectado a través de las toberas superiores y liberan energía que se utiliza para las reacciones de fundición. Las reacciones que ocurren en la zona de combustión son las siguientes.

- Postcombustión. CO + O2 =CO2 y 2 H2 + O2 =2 H2O

- Combustión de materia volátil de carbón. 4 CxHy + (4x+y) O2 =4x CO2 + 2y H2O

La energía liberada de las reacciones de combustión se transfiere de nuevo al baño. La transferencia de calor se ve reforzada por el alto grado de turbulencia generada en el baño de escoria por las toberas inferiores. El gas de escape solo se quema parcialmente en el horno, lo que permite una mayor recuperación de energía en un sistema de caldera de calor residual convencional.

El proceso Romelt se basa principalmente en la reducción de hierro en fase líquida. Por lo tanto, el proceso tiene un mejor equilibrio de los aspectos químicos y energéticos de las dos etapas de reducción, a saber, la fase sólida y la fase líquida. En el proceso Romelt, una gran parte del calentamiento y la reducción se transfiere a la etapa de fase líquida.

La reducción del hierro a partir de sus óxidos en la escoria se lleva a cabo por partículas de carbón y por carbono disuelto en inclusiones metálicas en la escoria. Existen las siguientes dos formas que indican la participación del carbón en la reducción de óxidos de hierro en el horno.

- Reducción que se produce en la superficie de las burbujas de gas que contienen partículas de carbón. El papel de estas partículas es regenerar la atmósfera reductora en las burbujas (las condiciones termodinámicas que existen en el proceso dificultan que las burbujas de gas que no contienen partículas de carbón reduzcan los óxidos de hierro).

- Reducción que ocurre con las partículas de carbón en contacto aleatorio directo con la escoria. Aquí, la reducción tiene lugar en condiciones similares a las que existen cuando el hierro se reduce mediante un material giratorio que contiene carbono y las burbujas de gas se eliminan a la fuerza de la superficie del material.

La reducción en el horno Romelt tiene lugar (i) cuando las partículas de carbón están en contacto directo con la escoria (60 % a 80 %), (ii) cuando el carbón está en contacto directo con las gotas de metal (10 % a 15 %), y (iii) en la interfaz 'gas-escoria' (10 % a 25 %). Normalmente, del 85 % al 90 % del hierro se reduce con la participación directa de las partículas de carbón. Esto diferencia la reducción en fase líquida que ocurre en el proceso Romelt de otros procesos de reducción por fundición en los que el carbono disuelto en el metal juega un papel sustancial (DIOS) o el papel principal (Hlsmelt) en la operación de reducción.

En el proceso Romelt existen ciertos valores óptimos para el contenido de partículas de carbón en el baño de escoria, aunque este parámetro puede variar dentro de un amplio rango de valores. El horno Romelt no se puede sobrecargar o subcargar con carbón. La carga de una cantidad subóptima de carbón conduce a la oxidación excesiva de la escoria fundida y su formación de espuma incontrolable. Por lo tanto, el carbón en exceso de la cantidad calculada a menudo se carga en el horno para evitar la oxidación excesiva, y esto ayuda a veces a estabilizar el proceso. Sin embargo, existe un límite para la cantidad en exceso de partículas de carbón en la escoria. Este límite también puede provocar perturbaciones en el proceso, como una disminución de la temperatura del baño de escoria, un aumento del contenido de óxidos de hierro en la escoria, una reducción del grado de combustión secundaria de los gases de salida y la liberación de más calor en la caldera de calor residual.

La alimentación de oxígeno adicional al horno no promueve la combustión secundaria porque el oxígeno no reacciona completamente con el carbón que flota en la superficie de la escoria. Esta densa capa de carbón se forma como resultado de la sobrecarga de carbón o de la carga insuficiente de la materia prima que contiene óxido. La presencia de la capa suprime la proyección y adherencia de la escoria a las paredes, lo que afecta negativamente a la transferencia de calor desde la zona de combustión del gas primario al baño de escoria ya que la transferencia de calor se produce principalmente a través de gotas de escoria y una película de escoria que fluye por las paredes en la zona de combustión secundaria.

Se ve que en un horno Romelt, si el contenido de carbón de la capa superficial de la escoria está alrededor del 20 % al 30 %, el proceso transita a un régimen indeseable en el que el carbón bloquea la transferencia de calor desde la zona de combustión secundaria al baño. La ocurrencia de este régimen no depende de la cantidad y composición del carbón que se ha acumulado en la escoria, sino también de la tasa de circulación turbulenta de la escoria ya que esta turbulencia determina la eficiencia con la que el carbón se mezcla con otros componentes de la masa fundida de escoria. .

Características del producto y consumos específicos

El análisis típico de metal caliente del proceso Romelt consta de carbono:4,5 %, silicio:0,1 %, manganeso:0,08 %, azufre:0,05 % y fósforo:0,1 %.

El análisis típico de la escoria del proceso Romelt consta de CaO:39 %, MgO:7 %, SiO2:36 %, Al2O3:11 %, FeO:3,0 %, MnO:3 %, TiO2:0,1 % y S:0,04 %.

Las cifras típicas de consumo específico por tonelada de metal caliente son alrededor de 940 kg – 1200 kg para carbón seco no coquizable y 750 N cum a 850 N cum para oxígeno.

Ventajas del proceso Romelt

Las siguientes son las ventajas del proceso Romelt.

- Bajo costo de capital debido a la operación a baja presión y al uso de equipos auxiliares convencionales.

- No se requiere coque o carbones coquizables, por lo tanto, menor costo operativo.

- Puede procesar cualquier material que contenga hierro, incluidos los desechos metalúrgicos, sin ningún tratamiento previo.

- No se requiere aglomerar óxido de hierro.

- Tiene una alta tasa de recuperación de hierro.

- Permite el establecimiento de una fuente eficaz de metales calientes a pequeña escala para plantas más pequeñas.

- Respetuoso con el medio ambiente debido a la eliminación de hornos de coque y plantas de aglomeración (sinterización y granulación).

Proceso de manufactura

- Proceso Finex para la Producción de Hierro Líquido

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Tecnologías de mejora en el proceso de sinterización

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Varios métodos de proceso de fabricación de acero.

- Comprender el proceso de fundición del mineral de hierro