Desarrollo de la Tecnología de Fabricación de Acero en Horno de Arco Eléctrico

Desarrollo de la Tecnología de Fabricación de Acero en Horno de Arco Eléctrico

El desarrollo de la tecnología de fabricación de acero tiene lugar para cumplir una serie de requisitos. Estos requisitos se pueden clasificar en cuatro grupos como se indica a continuación.

- La tecnología tiene que cumplir con los requisitos del proceso necesarios para producir diferentes grados de acero de las calidades requeridas.

- La tecnología debe cumplir con los requisitos económicos necesarios para controlar el costo de producción para que los productos de acero producidos sean competitivos.

- La tecnología debe cumplir con los niveles de emisión establecidos por las agencias reguladoras.

- La tecnología está para cumplir con los requisitos de salud y seguridad para que los operadores trabajen en el área sin peligros, estrés y manchas.

Para comprender el horno de arco eléctrico (EAF), es necesario comprender qué es un arco eléctrico. Un arco eléctrico es una forma de descarga eléctrica entre dos electrodos, separados por un pequeño espacio (típicamente, aire normal). El ejemplo más conocido de esto es el relámpago. Cualquiera que haya realizado soldadura por arco también está familiarizado con los arcos eléctricos. Si uno conecta la pieza de trabajo al lado negativo de una fuente de alimentación de CC y un electrodo al lado positivo, toca el electrodo momentáneamente y sepárelo un poco de la pieza de trabajo, luego se forma un arco eléctrico estable entre los electrodos y el pieza de trabajo y el calor de este arco es suficiente para derretir el electrodo y soldar las piezas de trabajo juntas. La misma idea se utiliza a mayor escala en un horno de arco eléctrico.

La historia de la fabricación de acero en hornos de arco eléctrico (EAF) no es muy antigua. Hace poco más de un siglo que se puso en servicio el primer horno para fundir acero utilizando energía eléctrica. El desarrollo inicial de la tecnología tuvo lugar, ya que estas unidades permitieron alcanzar fácilmente las temperaturas más altas y garantizaron las mejores condiciones para producir grados y aleaciones de acero aleado de alta calidad. Desde entonces, se han realizado grandes avances en equipos de hornos, tecnología EAF, prácticas de fusión, materias primas y productos de acero. Los avances en la tecnología EAF han permitido que el EAF compita con más éxito con las acerías integradas que emplean tecnología básica de horno de oxígeno (BOF) para la fabricación de acero. Hoy en día, la fabricación de acero EAF tiene una contribución sustancial en la producción de acero del mundo, aunque todavía está muy por detrás de la contribución de la producción de acero realizada por la tecnología siderúrgica dominante de BOF.

Desarrollos iniciales

En el siglo XIX, se hicieron varios intentos para emplear un arco eléctrico para la fundición de hierro. Sir Humphry Davy realizó una demostración experimental en 1810, Pepys investigó la soldadura en 1815, Pinchon intentó crear un horno electrotérmico en 1853 y en 1878-1879, Carl Wilhelm Siemens obtuvo patentes para hornos eléctricos del tipo de arco.

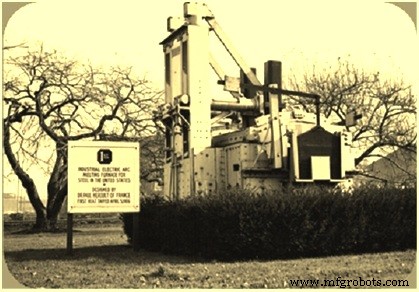

De Laval había patentado un horno eléctrico para fundir y refinar hierro en 1892 y Paul Heroult había demostrado la fusión por arco eléctrico de ferroaleaciones entre 1888 y 1892. La nueva tecnología emergente se puso en uso comercial a principios del siglo XX cuando una amplia variedad en ese momento comenzó la generación de energía eléctrica relativamente barata. En 1906, se instaló en la planta de Halcomb el primer horno de fusión de arco eléctrico en los Estados Unidos. Este horno de arco eléctrico Heroult 'antiguo n.º 1' ahora se erige como monumento histórico designado por la ASM (Sociedad Estadounidense de Materiales) en Station Square en Pittsburgh, Pensilvania (Fig. 1).

Fig. 1 El primer horno de arco eléctrico de Heroult

Inicialmente, la fabricación de acero EAF se desarrolló para producir calidades especiales de acero utilizando formas sólidas de alimentación, como chatarra y ferroaleaciones. El material sólido se fundió en primer lugar a través de la fusión directa por arco, se refinó mediante la adición de los fundentes apropiados y se extrajo para su posterior procesamiento. También se utilizaron hornos de arco eléctrico para preparar carburo de calcio para su uso en terrones de carburo. La tecnología de fabricación de acero EAF ahora se ha desarrollado de un proceso lento a un proceso de fusión rápido que se desempeña a un nivel que se acerca al nivel de productividad de un BOF.

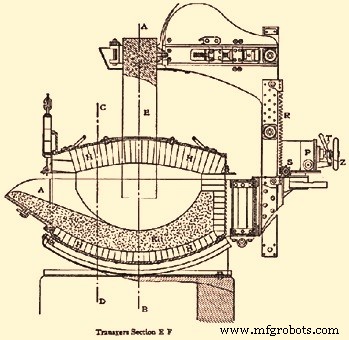

En la Fig. 2 se muestra una sección transversal esquemática a través de un horno de refinación de arco de Heroult. En esta Fig., E es un electrodo (solo se muestra uno), levantado y bajado por la transmisión de cremallera y piñón R y S. El interior está revestido con ladrillo refractario H y K denota el revestimiento inferior. Una puerta en A permite el acceso al interior. La carcasa del horno descansa sobre balancines para permitir que se incline para roscar.

Fig. 2 Horno de refinación de arco de Heroult

Evolución de la tecnología de fabricación de acero EAF

Desde que entró en funcionamiento el primer horno eléctrico de arco industrial para la fabricación de acero, el desarrollo fue rápido y la producción se multiplicó por diez entre 1910 y 1920, con más de 500 000 toneladas de acero producidas por hornos eléctricos de arco en 1920, aunque esto todavía representaba solo un porcentaje muy pequeño de la producción mundial de acero de esa época. Los hornos de primera generación tenían una capacidad de entre 1 tonelada y 15 toneladas. Inicialmente, el EAF tenía convertidores Bessemer/Thomas y hornos Siemens Martin (hogar abierto) como fuertes competidores. Pero su nicho era la producción de aceros especiales que requerían alta temperatura, fusión de ferroaleaciones y largos tiempos de refinación.

EAF es una fase predeterminada en el proceso de fabricación de acero. A lo largo de los años, EAF ha evolucionado dinámicamente y ha adoptado métodos eficientes, competitivos y sostenibles en el proceso y la producción global de acero de EAF está aumentando. Muchos países que no pueden fabricar hierro por la ruta tradicional, es decir, la ruta BF-BOF) están adaptando la ruta EAF de fabricación de acero. Una de las razones principales para que estos países adapten la ruta de fabricación de acero EAF es la falta de disponibilidad de carbones coquizables y la fácil disponibilidad de energía de bajo costo debido a la accesibilidad de combustible barato. Las plantas siderúrgicas que utilizan tecnología EAF para la producción de acero se conocen como miniacerías y esta industria es la mayor recicladora de chatarra de acero.

Si bien los hornos eléctricos eléctricos se utilizaron ampliamente en la Segunda Guerra Mundial para la producción de aceros aleados, solo más tarde comenzó a expandirse la fabricación de acero eléctrico. El bajo costo de capital para una miniacería permitió que las acerías se establecieran rápidamente en un escenario global devastado por la guerra, y también les permitió competir con éxito con los grandes fabricantes de acero por "productos largos" de acero al carbono de bajo costo (acero estructural, barras y varillas, y alambrón) en el mercado.

Cuando Nucor, ahora uno de los mayores productores de acero de los EE. UU., decidió ingresar al mercado de productos largos en 1969, decidió poner en marcha una miniacería, con un horno eléctrico de arco como horno de fabricación de acero, seguida pronto por otros fabricantes. Si bien Nucor se expandió rápidamente en el este de EE. UU., las organizaciones que las siguieron en las operaciones de miniacerías se concentraron en los mercados locales de productos largos, donde el uso de un horno eléctrico de arco permitía a las plantas variar la producción según la demanda local. Este patrón también se siguió a nivel mundial, con la producción de acero EAF utilizada principalmente para productos largos, mientras que las acerías integradas, que utilizan la ruta de producción BF - BOF, se concentraron en los mercados de "productos planos" (chapa de acero, tiras y placa de acero más pesada, etc. .). En 1987, Nucor tomó la decisión de expandirse al mercado de productos planos, aún utilizando el método de producción EAF.

El aumento de la producción y la tecnología EAF en todo el mundo se debe a las siguientes razones.

- La interrupción del proceso de solera abierta como un proceso de fabricación de acero competitivo.

- El deseo de alejarse de los grandes costos operativos y de capital asociados con la fabricación integrada de acero a gran escala hacia mini plantas siderúrgicas más pequeñas y menos intensivas en capital.

- Una mejora muy rápida en la tecnología eléctrica, que reduce los costos de los equipos eléctricos a gran escala y también permite un control mucho mejor de los dispositivos eléctricos.

- La fácil disponibilidad de chatarra en muchos países combinada con una fuerte presión social hacia el reciclaje de metales.

- La creciente disponibilidad de fuentes alternativas de hierro, especialmente de los países en desarrollo.

- Uso de metal caliente y oxicombustibles en los hornos de arco eléctrico

- Una gran mejora en la operación, el control, la eficiencia y la calidad del producto de la tecnología de fabricación de acero basada en EAF.

El crecimiento en la fabricación de acero EAF ha ido acompañado de varias mejoras tecnológicas que han permitido grandes disminuciones en los requisitos de energía y mejoras en la eficiencia energética, la productividad del horno y el entorno de trabajo en el taller de fundición de acero. Estas mejoras tecnológicas han brindado varias ventajas a las operaciones EAF que incluyen, entre otras, operación de arco eléctrico estable, bajo consumo de energía, bajo consumo de electrodos, menos roturas de electrodos, menor fuerza aplicada a los electrodos y brazos portaelectrodos, y menos perturbaciones en la red.

El proceso de fabricación de acero EAF dependía únicamente de la energía eléctrica hasta que las energías químicas se volvieron complementarias para reducir el costo de conversión a través de una productividad mejorada de EAF. Sin embargo, la gestión eficiente de la energía eléctrica y química es mediante la combinación de un control dinámico eficiente del arco eléctrico con una inyección equilibrada de oxígeno y carbono para aumentar la productividad del horno eléctrico de arco. Las plantas EAF a menudo usan una mezcla de hierro de reducción directa (DRI) / hierro en briquetas calientes (HBI) / DRI caliente y alimentaciones de acero reciclado y materiales a base de carbono como agentes espumantes de escoria y como carburadores. De acuerdo con los requisitos sobre la reducción del consumo de energía y las emisiones de gases de efecto invernadero, la antracita tradicional y el coque metalúrgico se reemplazan con materiales a base de carbono y ahora las fuentes alternativas de carbono, como los neumáticos de caucho al final de su vida útil y los plásticos reciclados, también reemplazan parcialmente los materiales de carbono convencionales.

Mejoras en los diseños EAF

Muchas de las mejoras tecnológicas en el diseño de los EAF se realizaron para la reducción de los tiempos de tap-to-tap. Estas mejoras incluyeron lo siguiente.

- Hornos de arco eléctrico con diseño de ultra alta potencia (UHP), con altos voltajes secundarios y arco más largo. Esta innovación desempeñó un papel decisivo en la reducción drástica del tiempo entre grifos y en el aumento de la productividad del horno eléctrico de arco por hora. El primer horno UHP se instaló en EE. UU. en 1963. El horno de 135 toneladas estaba equipado con transformadores de 70-80 MVA, lo que significa una potencia específica de 520-600 kVA/ton. Debido a sus operaciones exitosas, los hornos UHP se hicieron populares rápidamente y su potencia específica también se incrementó a 1000 kVA/tonelada.

- Brazos de electrodos conductores de alta corriente en diseño de caja revestida de cobre.

- Sistema de control de electrodos de última generación.

- varias aberturas en el horno para el uso extensivo de fuentes de energía alternativas

- Diseño de construcción pesada para soportar condiciones de trabajo duras que permite movimientos muy rápidos y operaciones seguras.

- Diseño de carcasa dividida del horno eléctrico de arco para facilitar el mantenimiento y reducir el tiempo de mantenimiento.

- Paneles de enfriamiento combinados o de cobre con flujo de agua de enfriamiento de alta velocidad.

- Sistemas de alimentación continua para DRI/HBI/hot DRI que reducen el tiempo de carga del horno.

- Más entrada de calor en el área fría de EBT (excentric bottom tapping) debido al diseño especial del sistema de quemador EBT.

- Alta flexibilidad y alta eficiencia de operación del horno con aplicación de puerta de escoria cerrada.

- Operación de fácil mantenimiento para diseños especiales como sistema de elevación del techo, sistema de bloqueo del horno.

- Aporte de energía química adicional a base de carbono, combustible y oxígeno que se utiliza como sustituto de la energía eléctrica.

- Diseño de regulación para electrodos:por lo general, el conjunto de electrodo/brazo/mástil/cable pesa alrededor de 20 toneladas. Este se mueve verticalmente para fines de control mediante un cilindro hidráulico incorporado en el mástil. Dado que la longitud del arco depende, entre otras cosas, del nivel siempre cambiante de chatarra o líquido debajo del electrodo, es necesario tener un control automático sobre la posición del electrodo (el sistema de regulación). El sistema de regulación influye en muchos aspectos importantes del rendimiento del horno, como la entrada de energía, la corriente media, la estabilidad del arco, el patrón de fusión de la chatarra, las pérdidas de energía en los paneles enfriados por agua, el consumo de energía, electrodos y refractarios. Todos estos parámetros están interrelacionados de manera compleja y existen muchas diferencias de opinión sobre las estrategias de control "óptimas".

- Lograr un mejor equilibrio energético y térmico dentro del horno gracias a la inyección multiunitaria.

Principales avances en la tecnología EAF

Algunas de las principales mejoras tecnológicas durante los últimos cuarenta años se dan a continuación.

- Práctica de escoria espumosa:en la fabricación de acero EAF, la fusión progresiva de la chatarra aumenta la transferencia de calor por irradiación del arco a las paredes laterales del horno. Al cubrir el arco con una capa de escoria, el arco queda protegido y se transfiere más energía al baño. La escoria espumante durante este período es beneficiosa. La eficacia de la formación de espuma con escoria depende de la basicidad de la escoria, el contenido de FeO de la escoria, la temperatura de la escoria y la disponibilidad de carbono para reaccionar con el oxígeno o el FeO de la escoria. Una escoria espumosa reduce el daño refractario y la pérdida de calor de la región del arco. El ahorro energético neto se estima en 6-8 kWh/tonelada de acero.

- Soplado de oxígeno en el fundido:soplar oxígeno en el acero fundido libera calor, porque la reacción del oxígeno con el carbono, el silicio y el hierro en el metal fundido es exotérmica y produce calor. En estas condiciones, el tiempo de fusión se reduce y la productividad aumenta. Debido a la liberación de calor, el consumo de electricidad disminuye, así como el consumo de electrodos junto con el consumo de refractario. En el pasado, cuando el consumo de oxígeno de menos de 10 m3 por tonelada de acero era común, las operaciones de punción se realizaban manualmente utilizando una lanza de tubo consumible. La mayoría de las operaciones modernas ahora usan lanzas automáticas y la mayoría de las instalaciones ahora usan una lanza enfriada por agua no consumible para inyectar oxígeno en el acero. Muchas de estas lanzas también tienen la capacidad de inyectar carbón.

- Operación de talón caliente:en la operación de talón caliente, alrededor del 15 % al 20 % del metal y cierta cantidad de escoria quedan en el fondo del horno después de cada colada. El resto de la escoria se retira del horno sobre el alféizar. Esto ayuda en la fusión de la alimentación sólida fresca que ingresa al horno y permite una colada prácticamente sin escoria. La operación de talón caliente da como resultado ahorros de ferroaleaciones y eficiencia energética.

- Rociado inferior excéntrico:el roscado inferior excéntrico (EBT) reduce los tiempos de roscado, las pérdidas de temperatura y el arrastre de escoria a la cuchara. Se estiman ahorros de electricidad de 12-15 kWh/tonelada de acero con el uso de esta tecnología. El roscado sin escoria EBT da como resultado un alto rendimiento de aditivos de aleación y una larga vida útil del refractario en cucharón.

- Práctica de poscombustión:el gas de monoóxido de carbono (CO) generado durante la descarburación se quema con la inyección de oxígeno de las lanzas dentro del horno. La energía liberada se usa calentando el baño directamente o precalentando el material de alimentación entrante. Un sistema específico de control de postcombustión instalado en dos plantas en México y EE. UU. condujo a reducciones del 2 % y 4 % respectivamente en el consumo de electricidad, 8 % y 16 % en el consumo de gas natural, 5 % y 16 % en el uso de oxígeno, y 18 % y 18 % en carbono cargado e inyectado.

- Inyección de carbono:la inyección de carbono brinda los beneficios de (i) para la práctica del 100 % de chatarra o cuando el contenido de carbono del baño es insuficiente para producir gas CO para la formación de espuma de escoria, la inyección de carbono es beneficiosa y (ii) la oxidación del carbono produce Gas CO que en la postcombustión genera energía térmica. Cabe señalar que la inyección de carbono requiere la inyección de oxígeno para iniciar la oxidación del carbono.

- Monitorización y control de gases de combustión:la tasa de recuperación de energía química de los gases de escape se puede aumentar en un 50 % ajustando los niveles de inyección de oxígeno para la poscombustión en función de las lecturas de CO y CO2 en tiempo real en los gases de combustión, en lugar de utilizar valores preestablecidos. Se estima un ahorro de electricidad de 12-15 kWh/tonelada de acero utilizando esta tecnología.

- Quemadores de oxicombustible:se pueden instalar quemadores/lancetas de oxicombustible en los hornos eléctricos eléctricos para reducir el consumo de electricidad mediante la sustitución de la electricidad por oxígeno y combustibles de hidrocarburo. Esta tecnología se ha introducido para mejorar las tasas de fusión y proporcionar una distribución de calor más uniforme en todo el horno. Reduce el consumo total de energía debido a la reducción de los tiempos de calor, aumenta la transferencia de calor durante el período de refinación y facilita la formación de espuma de escoria, lo que aumenta la eficiencia del uso de oxígeno y el carbón inyectado. Se debe tener cuidado con el uso correcto de los quemadores de oxicombustión, de lo contrario existe el riesgo de un aumento en el consumo total de energía y la generación de gases de efecto invernadero. Se pueden ahorrar entre 2 y 3 kWh/tonelada de acero de energía por cada minuto de tiempo de calentamiento reducido. Se pueden lograr ahorros de electricidad de 35-40 kWh/tonelada de acero con tasas típicas de inyección de oxígeno de 18 N cum/tonelada de acero.

- Precalentamiento de chatarra:se han desarrollado varios sistemas de precalentamiento de chatarra que utilizan el calor asociado con los gases de escape, algunos basados en sistemas de cubeta por lotes y otros en sistemas de eje continuo. Con el sistema de eje único se pueden ahorrar hasta 77 kWh/tonelada de acero de energía eléctrica. El sistema de eje de dedos permite ahorrar hasta 110 kWh/tonelada de acero, que es aproximadamente el 25 % de la entrada de electricidad.

- Eliminación de las fuentes de radiación en la chatarra a cargo:la chatarra comprada se someterá a detección de radiación para evitar que el acero producido se vuelva propenso a la radiación. Toda la chatarra entrante a la instalación debe pasar por el equipo de detección 'Exploranium'. La chatarra marcada como de alto riesgo se somete a un escaneo adicional de detectores manuales. Se realiza un segundo escaneo con el equipo de detección 'Exploranium' antes de la entrega en el taller de fundición y se realiza un escaneo final en cada carga magnética a medida que se llenan los cubos de carga. Los detectores de bolsa de EAF definen cuándo se ha derretido el material radiactivo, si es que se ha fundido alguno.

- Carga de DRI caliente:la carga de DRI caliente a temperaturas de hasta 600 °C en lugar de DRI frío da como resultado una reducción de la energía de fusión de 150 kWh/tonelada de acero. Otros beneficios son el aumento de la productividad, la disminución del contenido de elementos extraños, la formación de espuma de escoria mejorada y el aumento del contenido de carbono en la carga.

- Carga de metal caliente:la carga de metal caliente en el horno eléctrico de arco junto con la inyección de oxígeno reduce el consumo de energía eléctrica debido a la utilización de energía química. Esto reduce el tiempo tap to tap, el consumo de carbono y el consumo de electricidad.

- Transformadores de ultra alta potencia:se estima que el ahorro de electricidad es de 1,1 kWh/tonelada de acero por cada aumento de potencia de MW. El consumo de energía se redujo en 11 kWh/t y 22 kWh/t respectivamente para 2 líneas de hornos cuando el voltaje operativo aumentó de 600 V a 660 V en un horno y de 400 V a 538 V en otro horno.

- Electricidad del horno:se han logrado grandes mejoras en el control y la eficiencia energética gracias al desarrollo de fuentes de alimentación con voltajes operativos más altos.

- Controles de hornos:esta tecnología da como resultado una reducción del 14 % en el consumo de electricidad. Además, se puede lograr una reducción del 6 % en el consumo de gas natural en conjunto.

- Control de procesos mejorado (redes neuronales):el control de procesos mejorado (redes neuronales) puede ayudar a reducir el consumo de electricidad más allá de lo que se logra con los sistemas de control clásicos. Por ejemplo, las redes neuronales o los sistemas de "lógica difusa" analizan datos y emulan el mejor controlador. Para los EAF, los primeros sistemas de control de "lógica difusa" se han desarrollado utilizando el factor de potencia actual y el uso de energía para controlar los electrodos en el baño. Se estima que se logrará un ahorro de electricidad de 30 kWh/tonelada de acero, y los valores pueden cambiar según las características de la chatarra y el horno.

- Agitación inferior/inyección de gas de agitación:en los hornos de arco convencionales hay poca turbulencia eléctrica natural dentro del baño. Debido a la falta de agitación, los trozos grandes de chatarra pueden tardar mucho tiempo en derretirse y pueden requerir una punción con oxígeno. La agitación con argón o nitrógeno elimina los gradientes de temperatura y concentración, acorta los tiempos de paso a paso, reduce el consumo de refractarios, electrodos y energía, y mejora el rendimiento del hierro y las aleaciones. Con la introducción de la tecnología de agitación en el baño, se ahorra electricidad. Este ahorro de electricidad puede variar entre 12 a 24 kWh por tonelada de acero.

- Horno de arco de corriente continua:los hornos de arco de corriente continua (CC) representan un concepto diferente en el diseño de hornos de arco. La mayoría de los hornos de CC tienen un solo electrodo en el que la corriente fluye desde el electrodo de carbono hasta un ánodo montado en la parte inferior del horno. El consumo reducido de electrodos del orden del 50 % al 60 % es el principal beneficio de un horno de CC en comparación con un horno de arco trifásico convencional. Los niveles de ruido de los hornos de CC son más bajos. Se reclaman menores costos de mantenimiento y los costos del refractario son menores para la pared lateral pero mayores para el fondo del horno. Un horno de arco de CC requiere la adición del electrodo inferior (ánodo), un reactor de CC y un tiristor, todo lo cual agrega costo a un horno de CC. Los hornos DC además de su bajo consumo energético y de electrodos aseguran una excelente homogeneización térmica y metalúrgica del acero líquido. También existe el mayor efecto de agitación del arco de corriente continua que apoya este proceso. En comparación con los hornos de arco eléctrico de CA, los hornos de CC causan menos perturbaciones en la red y, por lo tanto, pueden conectarse incluso a las redes eléctricas débiles. Se estima que el ahorro neto de energía con respecto a los hornos de CA más antiguos es de 85-90 kWh/tonelada de acero. En comparación con los nuevos hornos de CA, los ahorros se limitan a 10 -20 kWh/tonelada de acero.

- Recuperación de calor residual para hornos eléctricos eléctricos:para un horno eléctrico eléctrico que funde 150 t/carga de DRI con un tiempo tap-to-tap de 49 minutos y un tiempo de encendido de 40 minutos, se pueden recuperar aproximadamente 130 kWh/tonelada de acero de energía ( eficiencia 30 %). Si la energía recuperada se utiliza para la generación de energía con vapor saturado, se pueden generar 2,8 MWh/año de electricidad. Si la energía recuperada se utiliza para la generación de energía con vapor sobrecalentado, se pueden generar 15,1 MWh/año de energía.

- Variadores de frecuencia variable o de velocidad ajustable:el consumo total de energía del ventilador se puede reducir en un 67 %. El ahorro de electricidad se estima en 16,5 kWh por tonelada de acero.

- Horno de arco de CC de doble carcasa:puede generar ahorros de electricidad de 15 a 20 kWh/tonelada de acero.

- Horno CONARC- Este horno combina las ventajas tecnológicas del horno de arco eléctrico con las del proceso de soplado convencional. CONARC refleja la combinación de CONverter y ARCing. El proceso se divide en dos fases. La fase del convertidor, que consiste en soplar oxígeno sobre la masa fundida a través de la lanza superior para descarburarlo, y la fase del horno de arco eléctrico durante la cual se aplica energía eléctrica para fundir el material sólido y sobrecalentar el baño hasta la temperatura de colada.

- Tecnología de inyección de polímeros:es un nuevo y emocionante proceso patentado que sustituye parcialmente el uso de coque con polímeros, incluido el caucho (neumáticos usados), como un inyectable de carbono alternativo para producir escoria espumosa en la fabricación de acero EAF. Los beneficios incluyen (i) reducción del consumo específico de energía eléctrica de aproximadamente un 3 %, (ii) reducción de la inyección de carbón de aproximadamente un 12 %, (iii) aumento de la productividad del horno (toneladas por minuto) de un 4 %, (iv) niveles de FeO de escoria que se mantienen dentro del rango requerido, y (v) niveles reducidos de emisión de NOx, CO y SO2.

EAF con neumáticos de goma y plásticos

Un estudio realizado por Sydney Steel Mill de One Steel en colaboración con UNSW en pruebas de laboratorio sobre el uso de neumáticos de caucho en la fabricación de acero EAF para la optimización de escoria espumosa ha desarrollado y comercializado un sistema de ingeniería a través de pruebas de planta para EAF para inyectar mezclas de caucho de neumáticos al final de su vida útil. y coque en EAF como agentes espumantes de escoria. Los beneficios del método, como el aumento del volumen y la espuma de la escoria, incluyen una mayor eficiencia de la energía eléctrica debido a un arco más largo y una mejor transferencia de calor del arco al acero, así como una menor pérdida de calor a través de la escoria y las paredes laterales. Si bien, los productores de acero EAF que utilizan tecnología de inyección de polímeros (PIT) también pueden esperar mejoras en el rendimiento, el consumo de oxígeno inyectado, el consumo de refractarios y electrodos y el desgaste del sistema de inyección. La tecnología de inyección de caucho (RIT) se ha convertido en un proceso estándar en One Steel's Sydney y Laverton EAF Steel Mills y ha logrado hitos significativos con 40, 720 calores roscados con inyección de caucho, 13,721 toneladas de coque reducidas por sustitución y reducción en la inyección debido a Control de FeO y tamaño uniforme, y 1.128.486 neumáticos de pasajeros equivalentes utilizados. El acero verde resultante de neumáticos de caucho y plásticos viejos no produce residuos ni humos tóxicos.

Proceso de manufactura

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Horno de inducción y siderurgia

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Horno de arco eléctrico de CC

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- La importancia de la tecnología desarrollada por las startups

- ¿Cuáles son los 7 tipos de tecnología?

- La útil sierra circular eléctrica

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Comprender la soldadura por arco eléctrico

- La Tecnología de los Vehículos Autónomos