Materiales necesarios para la producción de acero en horno de oxígeno básico

Materiales necesarios para la producción de acero en hornos de oxígeno básico

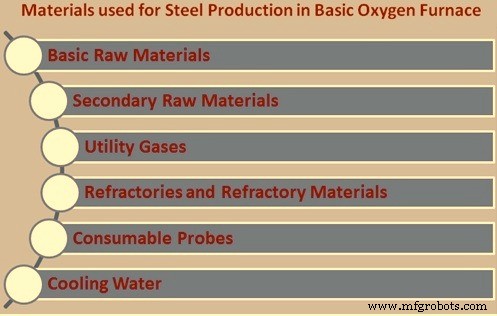

Los siguientes tipos de materiales son necesarios para la producción de acero líquido en el proceso de fabricación de acero del horno de oxígeno básico (BOF) (Fig. 1).

- Materias primas básicas como metal caliente, chatarra, cal, etc.

- Materias primas secundarias como desoxidantes y carburadores.

- Gases útiles como oxígeno, nitrógeno y argón, etc.

- Refractarios y materiales refractarios como material de revestimiento, material de gunitado y materiales de parcheo, etc.

- Sondas consumibles como sondas de temperatura y sondas de muestreo, etc.

- Agua de refrigeración para la refrigeración de la lanza de soplado de oxígeno y los gases de escape.

Fig. 1 Materiales necesarios para la producción de acero en horno de oxígeno básico

Materias primas básicas

Las materias primas básicas necesarias para fabricar acero en el convertidor BOF incluyen (i) metal caliente del alto horno, (ii) chatarra de acero y/o cualquier otra fuente de hierro metálico, (iii) mineral de hierro y (iv) fundentes. La chatarra, cargada desde una caja de chatarra, es el primer material que se carga en el BOF. Luego, el metal caliente se vierte en el convertidor desde una cuchara de carga de metal caliente, después de lo cual se inicia el soplado con oxígeno gaseoso. Los fundentes, por lo general en forma de grumos, se cargan en el BOF a través de un sistema de contenedores después del inicio del soplo de oxígeno. Los fundentes también se pueden inyectar en el horno en forma de polvo a través de toberas de fondo. La composición y las cantidades de las materias primas básicas utilizadas en el convertidor BOF varían de un taller de fundición de acero a otro, según su disponibilidad y la economía del proceso.

El metal caliente o hierro líquido es la principal fuente de unidades de hierro y energía. El metal caliente se recibe de los altos hornos en vagones de techo abierto o torpedos. En el caso de cucharas abiertas, el metal caliente se vierte en un mezclador de metal caliente para mantener su temperatura antes de su uso en el convertidor BOF. La composición química del metal caliente puede variar sustancialmente, pero normalmente contiene alrededor de 3,8 % a 4,5 % de carbono, 0,5 % a 1,5 % de silicio, 0,25 % a 1,5 % de manganeso, 0,05 % a 0,15 % de fósforo y 0,03 % a 0,08 % azufre.

El nivel de azufre del metal caliente se puede reducir hasta un 0,001 % en una planta de desulfuración de metal caliente. La composición del metal caliente depende de la práctica y carga en el alto horno. Generalmente, hay una disminución en el contenido de silicio y un aumento en el azufre del metal caliente cuando el alto horno funciona en un régimen más frío. El contenido de fósforo del metal caliente aumenta si el contenido de fósforo es alto en la carga del alto horno.

El carbono y el silicio son los principales contribuyentes de energía. El silicio de metal caliente afecta la cantidad de chatarra que se puede cargar en el calor del convertidor BOF. Por ejemplo, si el silicio del metal caliente es alto, se genera más cantidad de calor debido a su oxidación, por lo tanto, se puede cargar más chatarra en el calor. El silicio de metal caliente también afecta el volumen de escoria y, por lo tanto, el consumo de cal y el rendimiento de hierro resultante.

El metal caliente suele estar saturado con carbono, y su concentración de carbono depende de la temperatura y la concentración de otros elementos solutos como el silicio y el manganeso. El contenido de carbono del metal caliente aumenta al aumentar la temperatura y el contenido de manganeso, y disminuye al aumentar el contenido de silicio.

Es importante conocer la temperatura y el contenido de carbono del metal caliente en el momento en que se vierte en el convertidor BOF con el fin de controlar el proceso en el convertidor BOF. La temperatura del metal caliente normalmente se mide en la cuchara de carga de metal caliente antes de cargarla en el convertidor BOF. Por lo general, la temperatura del metal caliente está en el rango de 1300 °C a 1350 °C.

La desulfuración se ve favorecida a altas temperaturas y bajos potenciales de oxígeno. Además, la presencia de otros elementos solutos en el metal caliente, como el carbono y el silicio, aumenta la actividad del azufre, lo que a su vez mejora la desulfuración. Por lo tanto, el bajo potencial de oxígeno y los altos contenidos de carbono y silicio hacen que las condiciones sean más favorables para eliminar el azufre del metal caliente en lugar del acero en el convertidor BOF. No todo el metal caliente se desulfura. El metal caliente utilizado para fabricar grados de acero con especificaciones estrictas de azufre se desulfura en la planta de desulfuración de metales calientes donde los reactivos de desulfuración pueden reducir el azufre del metal caliente hasta un 0,001 %, pero más típicamente en el rango de 0,004 % a 0,005 %. Es importante que la escoria producida después de la desulfuración del metal caliente se elimine de manera efectiva mediante el desnatado de la escoria. Esta escoria contiene grandes cantidades de azufre, y cualquier escoria transportada al convertidor BOF, donde las condiciones no son buenas para la desulfuración, provoca la captación de azufre en el acero líquido.

El pesaje del metal caliente se realiza en una báscula antes de verterlo en el convertidor BOF. Es muy importante que se conozca con precisión el peso del metal caliente, ya que cualquier error puede causar problemas en la química de reducción, la temperatura y el tamaño del calor en el convertidor BOF. Este peso también es una entrada importante para el modelo de carga estática.

La chatarra es la segunda fuente más grande de unidades de hierro en el convertidor BOF después del metal caliente. La chatarra es básicamente hierro o acero reciclado, que se genera dentro de la planta siderúrgica (por ejemplo, cultivos en CCM, chatarra de molino, chatarra recuperada de los desechos del taller de fundición de acero o chatarra de mantenimiento) o se compra a una fuente externa.

Es importante que los diversos tipos de chatarra se carguen en cantidades correctas para cumplir con los requisitos de mezcla de chatarra en la caja de chatarra. La caja de chatarra se pesa para saber la cantidad exacta de chatarra en la caja de chatarra. La mezcla de chatarra y el peso de la chatarra son parámetros importantes; de lo contrario, el rendimiento de reducción del calor en el convertidor BOF se ve afectado negativamente.

Generalmente, la chatarra más liviana se carga en la parte delantera y la chatarra más pesada en el extremo trasero de la caja de chatarra. Esto hace que la chatarra más liviana aterrice primero en el convertidor BOF a medida que se inclina la caja de chatarra. Es preferible que la chatarra más ligera caiga primero sobre el revestimiento refractario, antes que la chatarra más pesada, para minimizar su impacto y, por lo tanto, dañar el revestimiento refractario. Además, dado que la chatarra pesada es más difícil de derretir que la chatarra liviana, es preferible que se asiente en la parte superior para que esté más cerca del área de impacto del chorro de oxígeno y, por lo tanto, pueda derretirse más rápido. Las piezas de desecho que son demasiado grandes para cargarlas en el horno se cortan en piezas más pequeñas mediante cizallas, oxicorte o lanzas de oxígeno. Las piezas finas y pequeñas de chatarra, como hojas cortadas y punzonadas, se comprimen en fardos utilizando prensas hidráulicas especiales. Normalmente, las piezas de chatarra más grandes y pesadas son más difíciles de fundir que las más ligeras y pequeñas. La chatarra que no se funde puede causar problemas significativos en el control del proceso. Puede dar como resultado altas temperaturas o productos químicos perdidos al apagar.

La práctica de soplado combinado en el convertidor BOF puede mejorar significativamente las características de mezcla y, por lo tanto, mejora la fusión de piezas de chatarra más grandes. Ciertos elementos presentes en la chatarra, como el cobre, el molibdeno, el estaño y el níquel, se introducen en el convertidor BOF a través de la carga de chatarra. Estos elementos no se pueden oxidar y, por lo tanto, no se pueden eliminar durante el soplado del calor BOF. Estos elementos se disuelven uniformemente en el baño líquido durante el soplo de oxígeno. Ciertos otros elementos como el aluminio, el silicio y el zirconio presentes en la chatarra pueden oxidarse por completo durante el proceso de soplado e incorporarse a la escoria. Los elementos que caen en la categoría media en términos de su tendencia a reaccionar, como el fósforo, el manganeso y el cromo, se distribuyen entre el metal y la escoria. El zinc y el plomo se eliminan principalmente durante el soplado del calor BOF en forma de vapor. Los talleres de fundición de acero suelen utilizar entre el 10 % y el 35 % de su carga metálica total como chatarra, y la cantidad exacta depende de las condiciones económicas y locales. Técnicamente la proporción de metal caliente de chatarra en la carga metálica BOF depende de factores como el silicio, el carbón y la temperatura del metal caliente, uso de una lanza de postcombustión.

El hierro de reducción directa (DRI) se utiliza en algunos talleres de fundición de acero como refrigerante y como fuente de unidades de hierro. El DRI normalmente contiene alrededor del 89 % al 94 % del hierro total (alrededor del 88 % al 96 % de metalización), del 0,1 % al 4 % de carbono, del 2,8 % al 6 % de alúmina y sílice combinados, del 3 % al 8 % de FeO y pequeñas cantidades de CaO y MgO. DRI puede contener fósforo en el rango de 0,005 % a 0,09 %, azufre en el rango de 0,001 % a 0,03 % y bajas concentraciones de nitrógeno (generalmente menos de 20 ppm).

El DRI normalmente se introduce en el BOF en forma de bultos o en forma de briquetas de un tamaño de alrededor de 25 mm a 30 mm. Las briquetas DRI están pasivadas para eliminar cualquier tendencia a la combustión espontánea para que puedan manejarse convenientemente en el taller de fundición de acero. El DRI generalmente se alimenta al convertidor BOF a través del sistema de contenedores.

En algunos talleres de fundición de acero, el arrabio también se utiliza como fuente de unidades de hierro. El arrabio necesita calor para fundirse y una vez fundido se comporta en el convertidor BOF como metal caliente. El arrabio se carga en el convertidor a través de la caja de chatarra junto con otra mezcla de chatarra.

El mineral de hierro generalmente se carga en forma de grumos en el convertidor BOF como refrigerante y, a menudo, se usa como sustituto de la chatarra. Los minerales de hierro son útiles sustitutos de la chatarra, ya que contienen menores cantidades de elementos residuales como cobre, zinc, níquel y molibdeno. El efecto de enfriamiento del mineral de hierro es aproximadamente tres veces mayor que el de la chatarra. La reducción del óxido de hierro en el mineral es endotérmica y se requieren mayores cantidades de metal caliente y menores cantidades de chatarra cuando el mineral de hierro se usa para enfriar. Los minerales de hierro deben cargarse temprano en el golpe cuando el contenido de carbono en el baño líquido es alto para reducir efectivamente el óxido de hierro en el mineral de hierro. La reducción de los óxidos de hierro en el mineral produce cantidades significativas de gas y, en consecuencia, aumenta la tendencia a la formación de espuma y derrames de escoria. La adición tardía del mineral de hierro da como resultado un efecto perjudicial sobre el rendimiento de hierro y la química de escoria de punto final. Si el mineral de hierro se usa solo como refrigerante justo antes de extraer el calor del convertidor, la escoria se vuelve altamente oxidada y fluida, lo que mejora el arrastre de escoria a la cuchara. El retraso en la reacción de enfriamiento del mineral de hierro sin reducir provoca una disminución repentina de la temperatura o una reacción violenta en la cuchara que da como resultado una oxidación excesiva del acero líquido.

Es posible utilizar cascarilla de laminación como refrigerante en el convertidor BOF en cantidades adecuadas. Se ha descubierto que la cascarilla de laminación es muy eficaz para aumentar la proporción de metal caliente a chatarra. Sin embargo, provoca un fuerte desprendimiento durante el proceso. La cascarilla de laminación y otras adiciones de óxido de hierro se reducen durante el soplado principal liberando hierro y oxígeno. Este oxígeno adicional queda disponible para la eliminación de carbono, lo que acelera la reacción general. Es probable que el derrame se deba al aumento del volumen de escoria asociado con el uso de más metal caliente (más cantidades de silicio y carbono generan más SiO2 y CO, respectivamente) y al aumento de la velocidad de reacción.

Durante la fabricación de acero en el convertidor BOF, el consumo de cal calcinada depende del silicio del metal caliente, la relación metal caliente/chatarra en la carga del convertidor, los contenidos de azufre y fósforo iniciales (metal caliente) y finales (objetivo del acero). La cal calcinada se produce por calcinación de la piedra caliza. La calidad de la cal calcinada necesaria en la fabricación de acero para convertidores BOF se describe en un artículo separado disponible en el enlace http://www.ispatguru.com/quality-of-lime-for-steelmaking-in-converter/.

Dado que se carga una gran cantidad de cal calcinada en el convertidor BOF en un corto período de tiempo, es importante seleccionar cuidadosamente la calidad de la cal para mejorar su disolución en la escoria. En general, los terrones pequeños con alta porosidad tienen una mayor reactividad y promueven una rápida formación de escoria. Los problemas de calidad más comunes con la cal calcinada son los núcleos internos no calcinados, la hidratación, el exceso de finos y una reactividad demasiado baja.

La dolomita calcinada se carga con cal calcinada para saturar la escoria con MgO y reducir la disolución de MgO de los refractarios del horno en la escoria. Normalmente, la dolomita calcinada contiene alrededor del 36 % al 40 % de MgO y del 54 % al 58 % de CaO. La adición de dolomita calcinada en el baño del convertidor BOF debe ser tal que mantenga el nivel de MgO de la escoria por encima del límite de saturación. El nivel de MgO de la escoria por encima del límite de saturación hace que la escoria sea menos corrosiva y reduce/elimina el ataque químico de la escoria en los refractarios del horno.

En algunos talleres de fundición de acero, la dolomita cruda se agrega directamente al convertidor BOF. Este actúa como refrigerante y como fuente de MgO para saturar la escoria, pero hay un efecto retardado ya que la reacción de calcinación tiene lugar en el convertidor BOF. Cuando se calienta la dolomita en bruto, se produce la reacción de calcinación endotérmica, lo que provoca una caída de temperatura en el convertidor BOF.

También se agrega dolomita calcinada para el acondicionamiento de la escoria antes del salpicado de escoria. Es importante controlar la química y el tamaño de la dolomita calcinada.

En algunos talleres de conversión de BOF, la piedra caliza o la dolomita en bruto se utilizan con frecuencia como refrigerante en lugar de fundente. La piedra caliza se usa comúnmente para enfriar el baño si la temperatura de reducción es más alta que el objetivo especificado. Cuando se calienta la piedra caliza, se produce la reacción de calcinación endotérmica que produce CaO y CO2, lo que provoca una caída de temperatura en el convertidor BOF. La magnitud de la caída de temperatura justo antes del grifo depende del tamaño del calor y de la condición de la escoria. Por ejemplo, en un tamaño de calor de 150 toneladas, la adición de 1 tonelada de piedra caliza provoca una caída de la temperatura del baño de alrededor de 12 grados C.

El fluoruro de calcio o espato flúor (CaF2) es un fluidificante de escoria que reduce la viscosidad de la escoria. Cuando se agrega al BOF, promueve la disolución rápida de la cal en la escoria al disolver la capa de silicato dicálcico (2CaO.SiO2) que se forma alrededor de las partículas de cal, lo que retarda la disolución de la cal en la escoria. En estos días, el espato flúor se usa con mucha moderación debido a su ataque muy corrosivo de todo tipo de refractarios, incluido el convertidor BOF y la cuchara de acero. Además, los fluoruros forman ácidos fuertes en el sistema de recolección de gases residuales que corroen las partes estructurales y que también son emisiones no deseadas.

Materias primas secundarias

Las materias primas secundarias son desoxidantes y carburadores. Estos normalmente se agregan en el cucharón de acero lleno durante la extracción del calor del convertidor.

La desoxidación es la última etapa en la fabricación de acero. Durante la fabricación de acero, el baño de acero en el momento de la colada contiene de 400 a 800 ppm de actividad de oxígeno. La desoxidación se lleva a cabo durante el colado agregando al cucharón rebosante cantidades apropiadas de ferroaleaciones u otros desoxidantes especiales.

Los desoxidantes suelen ser las ferroaleaciones a granel, como el ferrosilicio, el silicomanganeso y el ferromanganeso. Se utilizan en la fabricación de acero para la desoxidación así como para la introducción de elementos de aleación. Son la forma más económica de introducir elementos de aleación en el acero. Las ferroaleaciones imparten cualidades distintivas a los aceros.

También se agregan ferroaleaciones para el control del tamaño de grano, así como para mejorar las propiedades mecánicas del acero. Según el proceso de fabricación del acero y el tipo de acero que se fabrica, los requisitos de las diferentes ferroaleaciones varían ampliamente. La adición de ferroaleaciones al acero aumenta su resistencia a la corrosión y oxidación, mejora su templabilidad, resistencia a la tracción a alta temperatura, resistencia al desgaste y a la abrasión con carbón agregado y aumenta otras propiedades deseadas en el acero, como la resistencia a la fluencia, etc. Las ferroaleaciones son insumos vitales para producción de todo tipo de acero. Se utilizan como materia prima en la producción de acero aleado y acero inoxidable.

Si al final del golpe el contenido de carbono del acero está por debajo de las especificaciones, el acero líquido también se recarbura. Esto se hace mediante la adición controlada de carburadores en el cucharón repleto. Los carburadores comunes son la brisa de coque y el coque de petróleo.

Sin embargo, las grandes adiciones en la cuchara hirviendo tienen un efecto adverso sobre la temperatura del acero líquido.

Gases de servicios

En el proceso de fabricación de acero del convertidor BOF, se utiliza una lanza enfriada por agua para inyectar oxígeno a velocidades muy altas en el baño líquido para producir acero. Con la creciente demanda de producir aceros de mayor calidad con menores niveles de impurezas, se debe suministrar oxígeno de muy alta pureza. Por lo tanto, el oxígeno para la fabricación de acero debe tener al menos un 99,5 % de pureza, e idealmente una pureza del 99,7 % al 99,8 %. Las partes restantes son del 0,005 % al 0,01 % de nitrógeno y el resto es argón.

En el convertidor BOF, el oxígeno se inyecta a velocidades supersónicas (Mach>1) con boquillas convergentes/divergentes (Laval) en la punta de la lanza refrigerada por agua. Un potente chorro de gas penetra en la escoria e incide sobre la superficie del metal líquido para refinar el acero. Hoy en día, la mayoría de los BOF funcionan con puntas de lanza que contienen de cuatro a cinco boquillas y con tasas de flujo de oxígeno que van desde 640 N cum/min a 900 N cum/min.

El nitrógeno se usa normalmente en el convertidor BOF para soplado combinado y salpicadura de escoria. El gas nitrógeno necesario para mejorar la mezcla del baño de metal se sopla a través de las toberas o elementos permeables montados en el fondo. La agitación del baño se realiza con gas nitrógeno en el rango alto de carbono de la masa fundida en el baño. Los caudales de fondo son normalmente inferiores a 0,2 N Cum/t minuto. En la práctica típica, el gas nitrógeno se introduce por el fondo en el primer 60 % a 80 % del soplo de oxígeno. La rápida evolución del gas CO en la primera parte del flujo de oxígeno evita la captación de nitrógeno en el acero.

El nitrógeno también se utiliza para salpicar la escoria líquida acondicionada sobre las paredes del convertidor BOF después de extraer el calor del convertidor BOF para crear una capa protectora de revestimiento de escoria sobre los refractarios.

El argón se usa normalmente en el convertidor BOF para soplado combinado. El gas argón necesario para mejorar la mezcla del baño de metal se sopla a través de las toberas montadas en el fondo o elementos permeables. La agitación del baño se realiza con gas argón en el rango bajo en carbono de la masa fundida en el baño. Los caudales de fondo son normalmente inferiores a 0,2 N Cum/t minuto. En la práctica típica, el gas argón se introduce por la parte inferior en el último 20 % a 40 % del soplo de oxígeno.

Refractarios y materiales refractarios

Hay tres tipos de materiales refractarios necesarios para la fabricación de acero para convertidores BOF. Estos son ladrillos básicos generalmente refractarios de carbono de magnesia, compuesto de gunitado a base de magnesia para gunitar la parte dañada de los refractarios y material de reparación (generalmente ladrillos usados rotos) para reparar la parte inferior erosionada del convertidor. Estos se describen en el artículo que figura en el enlace http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/.

Sonda consumible

Los consumibles necesarios para la producción de acero en el convertidor BOF son sondas de tipo desechable para tomar muestras del acero para análisis después de que termine el golpe y para medir las temperaturas del metal caliente en la cuchara de carga de metal caliente y del acero líquido en el convertidor BOF después del se acabó el golpe.

Agua de refrigeración

Se necesita agua para la producción de acero en el convertidor BOF para el enfriamiento de la lanza y la boquilla de soplado de oxígeno, así como para el enfriamiento de los gases de escape.

Se necesita agua de refrigeración en la lanza para evitar que se queme la lanza de oxígeno en el convertidor BOF. Tanto la boquilla de la lanza de cobre como la lanza de acero se enfrían por recirculación de agua a una presión de unos 6 kg/cm2. Los componentes importantes de una lanza son los canales de enfriamiento de agua donde el agua de enfriamiento fluye a través del centro de la boquilla y sale por el tubo exterior de la lanza. Está diseñado para obtener la máxima velocidad de enfriamiento del agua en el área de la boquilla, que está expuesta a las temperaturas más altas. El agua de refrigeración es fundamental para mantener una larga vida útil de la lanza. Las tasas de flujo deben mantenerse en la tasa de diseño. La temperatura de salida del agua de refrigeración no debe exceder los 60 °C a 65 °C.

El gas rico en CO que sale del convertidor primero se enfría indirectamente en la cubierta del convertidor mediante agua de enfriamiento o mediante un sistema de enfriamiento por evaporación (ECS) para reducir su temperatura nominal de 1600 -1700 °C a alrededor de 900 °C. En caso de sistema de enfriamiento evaporativo se necesita agua desmineralizada para el enfriamiento de los gases de escape ya que en este sistema se recupera el calor en forma de vapor.

En algunos talleres de fundición de acero, el cono superior del convertidor BOF se enfría con agua. Los dos componentes del cono superior del convertidor BOF que se pueden beneficiar del enfriamiento por agua como medio para mantener su baja temperatura de funcionamiento son la propia carcasa cónica y el anillo de labios en la esquina superior del cono.

La calidad del agua es un parámetro importante. Si el agua está contaminada con óxidos o suciedad, normalmente se forman depósitos dentro de las tuberías, lo que tiene un efecto negativo en la transferencia de calor.

Proceso de manufactura

- 7 materiales metálicos comunes y usos típicos

- Materiales metálicos de impresión 3D

- ¿Cuáles son las materias primas más confiables para el estampado de metales?

- Revestimiento refractario de un horno de oxígeno básico

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Química de la siderurgia por horno de oxígeno básico

- Refractarios para Horno de Oxígeno Básico

- Opción de metal para mecanizado CNC

- Propiedades de los materiales de acero y las herramientas utilizadas para punzones

- Los mejores materiales para piezas torneadas