Comprensión del proceso de laminación en el laminador de productos largos

Comprensión del proceso de laminado en laminador de productos largos

El laminado de acero consiste en hacer pasar el material, normalmente denominado material rodante, entre dos rodillos accionados a la misma velocidad periférica en direcciones opuestas (es decir, uno en el sentido de las agujas del reloj y el otro en el sentido contrario) y separados de forma que la distancia entre ellos sea algo menor que la espesor de la sección que entra en ellos. En estas condiciones, los rodillos agarran el material y lo entregan reducido en espesor, aumentado en longitud y probablemente algo aumentado en anchura. Este es uno de los procesos más utilizados entre todos los procesos de trabajo del metal, debido a su mayor productividad y menor costo de operación. El laminado es capaz de producir un producto que tiene una sección transversal constante en toda su longitud. Muchas formas y secciones son posibles de laminar mediante el proceso de laminado de acero.

Las secciones de acero generalmente se laminan en varias pasadas, cuyo número está determinado por la relación entre el material de entrada inicial y la sección transversal final del producto terminado. El área de la sección transversal se reduce en cada pasada y forma y el tamaño del stock se acerca gradualmente al perfil deseado.

La laminación representa alrededor del 90 % de todos los materiales producidos por el proceso de trabajo del metal. Se desarrolló por primera vez a finales del siglo XVI. El laminado en caliente se lleva a cabo a una temperatura elevada por encima de la temperatura de recristalización. Durante esta fase, la estructura porosa, quebradiza y de grano grueso del acero de colada continua se descompone en una estructura forjada que tiene un tamaño de grano más fino y propiedades mejoradas.

Laminador de producto largo compuesto por equipos de recalentamiento, laminación y enfriamiento. Los objetivos principales de la etapa de laminación son reducir la sección transversal del material entrante y producir el perfil de sección planificado, las propiedades mecánicas y la microestructura del producto.

Los principales parámetros en las tres etapas del procesamiento del molino son los siguientes.

- Recalentamiento:el material de entrada, generalmente palanquilla, se calienta en el horno de recalentamiento hasta la temperatura de laminación. Los parámetros importantes son la velocidad de calentamiento, el tiempo de calentamiento y la temperatura de recalentamiento.

- Laminación:los parámetros importantes para la laminación en el grupo de soportes de desbaste, intermedio y acabado en el laminador son la temperatura, el porcentaje de reducción en el área, el tiempo entre pasadas y la velocidad de deformación.

- Enfriamiento:los principales parámetros después de finalizar el laminado durante el enfriamiento del producto laminado son la temperatura inicial, la velocidad de enfriamiento y la temperatura final.

Cuando se fabrican productos largos, es común utilizar una serie de cajas de laminación en tándem para obtener altas tasas de producción. Las cajas se agrupan en etapas de desbaste, intermedio y acabado. La temperatura típica, la velocidad, el tiempo entre soportes (tiempo entre cada soporte), la deformación real y los rangos de velocidad de deformación en cada etapa se muestran en la Pestaña 1. Dado que el área de la sección transversal se reduce progresivamente en cada juego de rodillos, el material se mueve a diferentes velocidades. velocidades en cada etapa del laminador. Un laminador de alambrón, por ejemplo, reduce gradualmente el área de la sección transversal de una palanquilla inicial (por ejemplo, 150 mm cuadrados, 10-12 metros de largo) hasta una barra terminada (tan pequeña como 5,0 mm de diámetro, 1,93 km de largo). ) a altas velocidades de acabado (hasta 120 m/seg).

| Tab 1 Parámetros típicos en las etapas de laminación | ||||

| Unidad | Desbaste | Intermedio | Acabado | |

| Rango de temperatura | Grado C | 1000-1100 | 950-1050 | 850-950 |

| Rango de velocidad | m/seg | 0.1-1 | 1-10 | 10-120 |

| Rango de tiempo entre rodadas | Milisegundo | 1600-10300 | 1000-1300 | 5-60 |

| Rango de tensión real | 0,20-0,40 | 0,30-0,40 | 0,15-0,50 | |

| Rango de velocidad de deformación | por segundo | 0,90-10 | 10-130 | 190-2000 |

La calidad dimensional final del producto laminado está determinada por las cajas de laminación dentro del tren de acabado. La precisión dimensional en el producto final depende de muchos factores, incluidas las dimensiones iniciales del material, la secuencia de paso del rodillo, la temperatura, la microestructura, la calidad de la superficie del rodillo, la rigidez del soporte y del rodillo y la condición de fricción del material/rollo.

Con respecto al material acero acero, el desarrollo de la microestructura durante la laminación es complejo e involucra la recristalización estática y dinámica de la austenita. Desde un punto de vista práctico, la distribución del tamaño de grano de austenita en el producto laminado es de suma importancia en el control de las propiedades mecánicas. En las etapas de desbaste e intermedias del tren de laminación, el material se mueve lentamente entre las cajas, de modo que el material tiene la posibilidad de "normalizarse" como resultado de la recuperación y la recristalización. Durante la etapa de laminación de acabado, el material viaja a alta velocidad entre cajas muy próximas entre sí y, en consecuencia, no tiene el tiempo adecuado para normalizarse. Esta falta de normalización puede tener un efecto significativo en la microestructura final y las propiedades mecánicas del producto laminado.

Dado que la composición química es fija para grados de acero específicos, los requisitos para un producto particular que se puede controlar en el tren de laminación consisten en geometría, propiedades mecánicas y microestructura. Las características del producto que se controlan son la forma geométrica y la tolerancia. Estos se determinan a partir del perfil de la sección del producto terminado. Las propiedades mecánicas incluyen el rendimiento y la resistencia a la tracción máxima, el porcentaje de reducción en el área (ductilidad) y la dureza. Las características de la microestructura incluyen el tamaño de grano, la distribución de grano, la composición de fase y la distribución de fase.

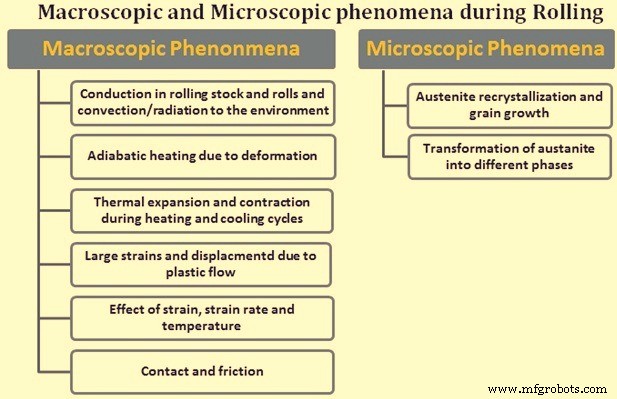

El rodamiento implica fenómenos macroscópicos y microscópicos (Fig. 1). Los fenómenos macroscópicos se pueden clasificar en términos generales como (i) flujo de calor durante la laminación y (ii) deformación bajo la aplicación de la carga de laminación. Los fenómenos macroscópicos incluyen factores como los que se indican a continuación.

- Conducción en el material rodante y los rollos y convección/radiación al medio ambiente

- Calentamiento adiabático debido a la deformación

- Expansión y contracción térmica durante los ciclos de calentamiento y enfriamiento.

- Grandes deformaciones y desplazamientos debido al flujo plástico

- Los efectos de la deformación, la velocidad de deformación y la temperatura

- Contacto y fricción

El proceso a nivel microscópico involucra muchos fenómenos físicos complejos asociados con la nucleación y evolución de la microestructura. Los principales fenómenos microscópicos que son importantes durante el proceso de laminación son (i) la recristalización de la austenita y el crecimiento del grano, y (ii) la transformación de la austenita en ferrita, perlita, bainita y martensita (y/u otras fases).

Fig. 1 Fenómenos macroscópicos y microscópicos durante la laminación

La extensión y las superficies laterales libres son muy importantes en la laminación. La extensión se define como la dimensión del material deformado después de laminar en la dirección perpendicular a la dirección de laminación. Mide el aumento de ancho del material debido a la deformación por rodadura. La superficie lateral libre se define como la región de la superficie del material que no entra en contacto con los rollos durante el proceso de laminación. El perfil de la superficie de un material deformado depende de la extensión, el perfil de la superficie libre y el alargamiento del material. Esto significa que la forma final del stock depende principalmente de estos parámetros. Dado que la forma final del material es muy importante para el producto laminado, estos parámetros son cruciales para un diseñador de pasadas de laminado al diseñar una pasada de laminado en particular para requisitos específicos de forma y tamaño. La precisión en el cálculo de estos parámetros es fundamental para satisfacer requisitos geométricos como la redondez (en el caso de barras y varillas) y la tolerancia. La redondez se define como la diferencia entre el diámetro máximo y el diámetro mínimo. La tolerancia es la diferencia permitida en las dimensiones máximas/mínimas con respecto a las dimensiones nominales.

La deformación plástica efectiva media es extremadamente importante para predecir y controlar las propiedades mecánicas del producto laminado después del laminado. La deformación plástica efectiva media en una caja de laminación se define como la deformación plástica efectiva media máxima (equivalente) del material rodante en una planta determinada. reposar durante el proceso de laminado. La evolución de la microestructura requiere variables termomecánicas como la deformación plástica efectiva media, la tasa de deformación plástica efectiva media y la temperatura en cada caja de laminación. La evolución de la temperatura debida a la energía mecánica convertida en calor durante el proceso de deformación también depende de la deformación plástica efectiva media y de la tasa de deformación plástica efectiva media. Además, la tasa de deformación plástica efectiva media es a su vez una función de la deformación efectiva media y el tiempo del proceso. Todo esto sugiere que la capacidad de predecir la deformación plástica media es esencial para controlar las propiedades mecánicas y la microestructura del producto laminado.

El cálculo de la fuerza de laminación es importante porque el cálculo del par y la potencia en un laminador se basa en el cálculo de la fuerza de laminación. La predicción precisa de la fuerza de laminación para laminación ranurada es considerablemente más difícil que la predicción de la geometría del material rodante. Hay esencialmente tres problemas, presentes también durante el laminado pero algo fáciles de manejar. Son (i) la resistencia del material a la deformación, en función de la deformación, la velocidad de deformación y la temperatura, (ii) la capacidad de calcular las distribuciones de las deformaciones, velocidades de deformación, tensión y temperatura en la zona de deformación, y (iii) las condiciones en la interfaz del rollo de metal, es decir, los coeficientes de fricción y transferencia de calor.

Otro parámetro importante del laminado a alta temperatura y alta velocidad es el comportamiento de tensión de flujo del grado de acero en particular. La tensión de fluencia se define como la tensión de fluencia instantánea o tensión real de un acero definida cuando el acero comienza a sufrir una deformación plástica continua. Los dos métodos principales para obtener con precisión la tensión de fluencia de un grado particular de acero son los resultados experimentales directos y las ecuaciones empíricas constitutivas. Las ecuaciones constitutivas empíricas a menudo se derivan del análisis de regresión de datos experimentales. Por lo general, estas ecuaciones definen la fuerza de flujo de un material en función de la variable considerada importante.

Diseño de rollos y pases de rollo

Los rodillos son las herramientas del tren de laminación y son el consumible más costoso en un tren de laminación. La forma en que se utilizan los rodillos para ejecutar su función de deformar el acero en muchos casos está determinada en gran medida por el diseño del paso de los rodillos. El propósito del diseño del pase de rodillos es (i) la producción del perfil correcto dentro de los límites de tolerancia con un buen acabado superficial (sin defectos superficiales), (ii) la máxima productividad al menor costo, (iii) el mínimo desgaste de los rodillos, (iv) fácil funcionamiento, y (v) utilización óptima de la energía.

La precisión y la velocidad de trabajo y la vida útil del rollo están relacionadas con el diseño del paso del rollo y la elección del material del rollo. La secuencia de laminación de un diseño de pasada de laminación está sujeta a las limitaciones aplicadas por la carga de laminación, la resistencia de laminación y el par disponible para la laminación. El diseño del pase de rollo también garantiza que las dimensiones físicas y el material del rollo sean capaces de soportar las cargas más pesadas que surjan durante la secuencia de laminado.

El material del rollo es importante ya que debe ser capaz de soportar cargas que deformen plásticamente el material rodante sin que él mismo se deforme plásticamente. En el laminado de acero caliente, esto no es un problema difícil y los laminadores de hierro o acero son adecuados si se hacen funcionar a una temperatura considerablemente más baja que la del material laminado. La elección del material de los rodillos, ya sea hierro fundido o acero (fundido o forjado), depende de la tarea específica que deben realizar los rodillos y de las propiedades importantes, como la tenacidad de la superficie, la resistencia al agrietamiento térmico o la carga de choque o las propiedades de resistencia al desgaste. La selección de cualquier rollo en particular depende de las demandas de producción, el costo inicial y las cualidades específicas requeridas. Los rodillos de carburo de tungsteno se utilizan generalmente en bloques de acabado de alambrón y en algunas aplicaciones de laminación de formas. Estos rodillos de carburo requieren agua de refrigeración de alta calidad en un rango de pH estrecho y dureza limitada.

El material del rollo es importante para estimar las cargas que deben soportar los rollos. Además, sugiere qué tamaño de molino es el más adecuado para determinadas gamas de productos a fin de garantizar una eficiencia razonable en el funcionamiento del molino. Quizás uno de los factores individuales más importantes en lo que se refiere a la vida útil del rollo son las propiedades de desgaste del material del rollo.

Durante el laminado en caliente del acero, se transfiere calor a los rodillos. Si no se enfría, la acumulación de calor provoca un aumento de la temperatura del rollo a una temperatura igual a la del material que se está laminando. En esta etapa, el rollo también sufriría una deformación plástica. Para eliminar el calor del rollo, se aplica agua de refrigeración. La dificultad en la eliminación del calor del rollo es el resultado de dos factores. El primero se denomina coeficiente de conductividad térmica y el segundo es la interfaz entre el rollo y el material rodante en comparación con la del agua de refrigeración y el rollo. El calor se transfiere por conducción, convección y radiación.

Durante el tiempo de contacto del material rodante en el paso, el material rodante caliente calienta el rollo por conducción durante el tiempo de contacto con el rollo. Como resultado, el perfil de temperatura en la superficie del rollo aumenta cuando está en contacto con el rollo y luego cae cuando el calor es absorbido por el cuerpo del rollo. Esto también significa que el mejor lugar para eliminar el calor del rollo es inmediatamente después de que la barra deje de estar en contacto con el rollo. La mejor tasa de eliminación de calor ocurre cuando la diferencia de temperatura es máxima. Un sistema típico de suministro de agua de refrigeración de rodillos consta de orificios en la guía de suministro para la aplicación de agua lo más cerca posible del punto en el que el material rodante deja el contacto con el rodillo. Dos tuberías de agua semicirculares para cada rodillo también suministran agua de refrigeración secundaria para garantizar que el calor del laminado no penetre en el cuerpo del rodillo. La aplicación de agua de refrigeración debe controlarse para que el agua no caiga sobre el material rodante en el punto de entrada a los rodillos. En caso de que suceda, solo enfría el material rodante, crea bolsas de vapor entre el rollo y el material rodante, y desperdicia agua que podría aprovecharse mejor en el otro lado del rollo. Para minimizar el desgaste de los rodillos, se debe aplicar agua de refrigeración de los rodillos lo más cerca posible del punto donde el material rodante sale del rodillo. Las presiones típicas del agua de refrigeración son de 2 kg/cm2 a 5 kg/cm2 a un caudal de aproximadamente 1,5 litros/mm por minuto. Los mejores sistemas de suministro utilizan cabezales de tubo, boquilla y rociador para obtener un "enfriamiento suave" a baja presión y un flujo alto, no un chorro duro que "rebota" el agua fuera del rollo.

La degradación de la superficie del rodillo se produce principalmente debido al ciclo térmico del calentamiento y enfriamiento de la superficie frente al estado relativamente estable del subsuelo y el material adyacente. Esto crea tensión y compresión locales a medida que el rollo se mueve a través de 360 grados de rotación. El objetivo del enfriamiento de los rodillos es minimizar este ciclo. El objetivo de la selección del material del rollo es utilizar materiales que puedan tolerar este ciclo sin que se agriete, cuartee o desgaste prematuramente. Las grietas de fuego desarrolladas en la superficie del rollo deben eliminarse girando hacia abajo una cantidad considerable de material del rollo y, en el proceso, reduciendo el diámetro del rollo. Esto afecta la vida útil del rollo y aumenta el costo del rollo por tonelada.

Es un hecho que todos los cilindros de laminación eventualmente se deterioran y es necesario cambiar los pasos de los cilindros para lograr el control del tamaño y la calidad de la superficie del producto terminado. Cuando el diámetro del rollo se reduce a menos del diámetro mínimo requerido por el soporte del molino después de girar hacia abajo, entonces el rollo debe desecharse.

Configuración de la guía de soporte y rodadura

El objetivo de la configuración del molino y la guía de rodillos es hacer que la primera barra se lamine al cambiar de producto, en el lecho de enfriamiento dentro de la tolerancia para que sea un producto vendible. Los datos necesarios para realizar esta función se suelen proporcionar de dos formas. Uno lo proporcionan los constructores del molino y proporciona información sobre los rodillos, las piezas de guía y otros equipos que deben cambiarse con respecto a la configuración anterior. También incluye configuraciones de espacio, ajustes de guía y cualquier instrucción especial.

Las hojas de configuración del piso del molino y del púlpito también contienen configuraciones de altura de bucle, rpm del motor (revoluciones por minuto), velocidad de agotamiento, tasa de producción, factores R, información de configuración de corte y otra información pertinente. Para habilitar el inicio más rápido posible, la información retenida debe reflejar las condiciones en el inicio. Es decir, si los rollos siempre se preparan en el cambio, los factores R deberían ser los que fueron los últimos rollos exitosos al rodar nuevos. Los datos recopilados al final de una tirada con rollos usados no serán precisos cuando se tiran rollos nuevos.

Control de tensión

En un laminador continuo, la velocidad que se adapta al soporte para lograr un flujo de masa constante a través del laminador asegura una baja tasa de cantos rodados y menos defectos. La alta tensión puede estirar y reducir la sección transversal de la barra, lo que dificulta mucho el control de la forma. En el extremo, la tensión puede separar la barra, creando un adoquín. La compresión de la barra entre los soportes puede crear ondulaciones que crean defectos o, en casos extremos, provocará un crecimiento de bucles que dará lugar a un adoquín.

Usando el diámetro de trabajo de los rodillos, las rpm del rodillo (revoluciones por minuto) se igualan a la velocidad de la barra a través del molino. A medida que los rodillos se desgastan y cambia la extensión de la barra en la pasada, es necesario ajustar las rpm de los soportes a medida que cambia el área de la barra. La mayoría de los sistemas de control modernos modifican el factor R cuando esto ocurre.

La velocidad de la barra en cada soporte se calcula utilizando la tasa de tonelaje de producción del producto como una constante del molino.

Los valores de entrada para configurar las velocidades del motor del molino son la tasa de producción, los diámetros de los collares y los espacios entre los rodillos, las áreas y anchos de las barras y las relaciones de transmisión. Las clasificaciones de velocidad del motor normalmente se comparan con las velocidades calculadas.

Uso del molino

La utilización del molino es una medida del porcentaje de tiempo que el molino está laminando acero. La medida más real del rendimiento es como un porcentaje del tiempo del calendario. Los factores que influyen en la utilización son las interrupciones por mantenimiento, las interrupciones por vacaciones programadas y no programadas, el tiempo de inactividad para la limpieza de adoquines, los cambios de rollo y pasada, el exceso de espacio entre palanquillas y otros factores que crean tiempo cuando una palanquilla no está en el molino. Las buenas cifras para los laminadores de barras y barras son del 90 % al 93 %, para los laminadores estructurales, las buenas cifras de utilización del molino son del 75 % al 78 %.

Si un molino lamina el 80 % del año calendario, eso es 365 x 24 x 0,80 =7008 horas. Si la planta lamina 800.000 toneladas por año, funciona a una tasa de producción promedio de 114,16 toneladas/hora. Si la utilización se puede mejorar en un 1 %, las horas móviles disponibles son 365 x 24 x 0,81 =7096,6, lo que genera 87,6 horas móviles adicionales. A 114,16 toneladas/hora, se pueden laminar 10.000 toneladas adicionales.

El exceso de espacio entre palanquillas puede ser una pérdida no contabilizada de tiempo de laminación. Si un molino lamina 800.000 toneladas al año utilizando palanquillas de 1,25 toneladas de peso, lamina 640.000 palanquillas al año. Eso es 639,999 brechas de palanquilla. Si el espacio medio entre palanquillas es de 5 segundos, es decir (5 segundos x 639 999)/3600 segundos/hora =888,89 horas de espacio entre palanquillas. Si el espacio medio entre palanquillas se reduce en 0,5 segundos, sería (4,5 segundos x 639 999)/3600 segundos/hora =800 horas de espacio entre palanquillas, creando 88,89 horas adicionales de tiempo de laminación. Con 114,16 toneladas/hora, son 10147 toneladas adicionales de acero laminado.

Rendimiento

El rendimiento es la medida de la pérdida de producción desde la carga del horno hasta el producto terminado empaquetado, apilado o enrollado. Los factores que influyen en el rendimiento son la pérdida de escamas, la pérdida de cultivos, la pérdida de guijarros y cualquier otro factor que reduzca el peso del producto terminado. Cuando el tocho se carga en el horno de recalentamiento, se pesa o se supone que tiene un peso nominal basado en su sección transversal y grado. A medida que avanza a través del horno, se forman incrustaciones que se eliminan en el descalcificador o se caen durante el laminado. Esto puede representar alrededor del 1 % al 1,2 % del peso cargado. Las cizallas que cortan el extremo frontal deformado de la barra a medida que avanza por el molino pueden eliminar hasta 0,3 m a 0,4 m de material en cada cizalla. Después de dividir la barra en el lecho de enfriamiento, una cizalla o sierra fría corta la barra en longitudes vendibles, eliminando las variaciones de longitud. Los molinos estructurales a menudo toman un corte de sierra adicional en material apilado y en paquetes. Todo el material eliminado contribuye a la pérdida de rendimiento. Buenas cifras de rendimiento se sitúan entre el 97 % y el 98 % para trenes de barras y alambrones, y entre el 92 % y el 94 % para trenes de estructuras. Si el producto se lamina con tolerancia negativa y se vende en peso nominal, el rendimiento es mucho mayor. Por esta razón, algunas de las plantas de corrugado que laminan con tolerancia negativa y venden barras de corrugado en peso nominal informan un rendimiento de producto terminado del 100 % o más, aunque su rendimiento nominal de laminación es normal del 97 %.

Tasa de adoquín

La tasa de adoquines es la medida del porcentaje de palanquillas cargadas perdidas por los adoquines. Si la tasa de cantos rodados es 0,75 %, entonces el 0,75 % de todos los tochos cargados se pierden en cantos rodados. Si un molino lamina 640.000 palanquillas al año, significa que se pierden 4.800 palanquillas. A 1,25 toneladas por palanquilla, la pérdida en toneladas es de 6000 toneladas. Por lo tanto, es necesario que se hagan todos los intentos en el molino para reducir la tasa de cantos rodados.

Proceso de manufactura

- Comprensión del proceso de fabricación del eje

- Comprender el proceso de fundición del mineral de hierro

- Comprender el proceso de fundición en arena

- Comprender el proceso de soldadura por fricción

- Comprender el proceso de soldadura por gas

- Comprender el proceso de soldadura

- Proceso de laminación en frío y en caliente

- Entender el proceso de extrusión

- Comprender el proceso de mecanizado no tradicional

- Comprender el proceso de mecanizado y la máquina herramienta

- Comprender el proceso de mecanizado convencional