Comprensión de las operaciones de fabricación de acero en hornos de arco eléctrico

Comprensión de las operaciones de fabricación de acero en hornos de arco eléctrico

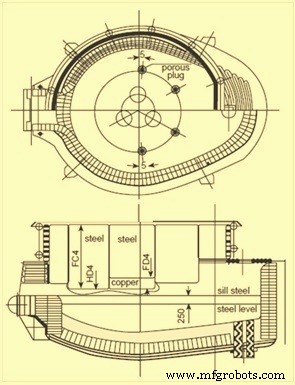

La tecnología de fabricación de acero con horno de arco eléctrico (EAF) tiene más de cien años. Aunque De Laval había patentado un horno eléctrico para fundir y refinar hierro en 1892 y Heroult había demostrado la fusión por arco eléctrico de ferroaleaciones entre 1888 y 1892, el primer horno eléctrico industrial para la fabricación de acero no entró en funcionamiento hasta 1900. El desarrollo fue rápido y hubo un aumento de diez veces en la producción de 1910 a 1920, con más de 500,000 toneladas producidas en 1920, aunque esto representaba solo un porcentaje muy pequeño de la producción mundial de acero de esa época. Inicialmente, la fabricación de acero EAF se desarrolló para producir calidades especiales de acero utilizando formas sólidas de alimentación, como chatarra y ferroaleaciones. El material sólido se fundió en primer lugar a través de la fusión directa por arco, se refinó mediante la adición de los fundentes apropiados y se extrajo para su posterior procesamiento. La figura 1 muestra una vista típica en planta y sección de un horno eléctrico de arco

Fig. 1 Vista típica en planta y sección de un horno eléctrico de arco eléctrico

Los hornos de arco eléctrico varían en capacidad desde unas pocas toneladas hasta 400 toneladas, y un taller de fundición de acero puede tener un solo horno o hasta tres o cuatro. En resumen, estos hornos funden acero aplicando una corriente alterna a una carga de chatarra de acero por medio de electrodos de grafito. Requiere una tremenda cantidad de electricidad. El proceso de fusión implica el uso de grandes cantidades de energía en poco tiempo y, en algunos casos, el proceso ha causado perturbaciones en las redes eléctricas. Estas perturbaciones generalmente se han caracterizado como 'parpadeo' (irregularidades breves en el voltaje de una fracción del ciclo de 50-60 Hz de duración) y 'armónicos' (irregularidades que tienden a ocurrir en un patrón repetitivo al ciclo de 50-60 Hz) . Hasta hace solo unos treinta o treinta y cinco años, los tiempos de toque a toque de más de tres horas eran bastante comunes y el uso específico de energía a menudo superaba los 700 kWh/ton, casi el doble del requisito termodinámico (350-370 kWh/ton).

El horno eléctrico de arco opera como un proceso de fusión por lotes que produce lotes de acero líquido. El ciclo operativo del horno eléctrico de arco se denomina ciclo de golpe a golpe o calor y se compone de los componentes a saber (i) carga del horno, (ii) fase de fusión, (iii) fase de refinación, (iv) operación de desescoriado, (v) extracción de acero líquido y rotación del horno.

El tiempo de toque a toque es normalmente inferior a 60 minutos en los EAF modernos. Algunas operaciones de hornos de doble capa están logrando tiempos de grifo a grifo de 35 a 40 minutos.

Carga del horno

El paso inicial en la producción de calor en un horno eléctrico de arco es seleccionar el grado de acero a fabricar. La cubeta de chatarra en el patio de chatarra está preparada para cumplir con los requisitos de la especificación de este grado. La preparación de la cubeta de chatarra para la carga es una operación importante, no solo para garantizar una fusión química adecuada, sino también para garantizar buenas condiciones de fusión. La chatarra se debe colocar en capas en la cubeta de acuerdo con el tamaño y la densidad para promover la formación rápida de un charco líquido de acero en el hogar mientras se protegen las paredes laterales y el techo de la radiación del arco eléctrico. Otras consideraciones incluyen la minimización de los derrumbes de chatarra que pueden romper los electrodos y garantizar que las piezas grandes y pesadas de chatarra no queden directamente frente a los puertos del quemador, lo que resulta en el retorno de la llama a los paneles enfriados por agua.

La carga puede incluir cal y carbón o estos pueden inyectarse en el horno durante el calentamiento. En muchos lugares, la práctica es agregar algo de cal y carbón en la cubeta de chatarra y complementarlo con inyección de estos materiales.

Un nuevo calor en un horno eléctrico comienza con la carga de la chatarra. El techo y los electrodos se levantan y se giran hacia un lado del horno para que la grúa de carga pueda moverse y colocar una cubeta llena de chatarra sobre el horno. El fondo del balde normalmente tiene un diseño de concha de almeja. El balde se abre retrayendo dos segmentos en el fondo del balde y la chatarra cae en el horno. La grúa de carga retira la cubeta de chatarra y el techo y los electrodos se vuelven a colocar sobre el horno.

El número de cangilones de carga de chatarra necesarios para producir un calor de acero depende principalmente de la densidad de la chatarra y el volumen del horno. Los hornos modernos están diseñados para operar con un mínimo de recargos. Esto es ventajoso ya que el tiempo de carga es un tiempo muerto (horno sin encendido y por lo tanto sin derretir). Minimizar el tiempo muerto ayuda a maximizar la productividad del horno eléctrico de arco. Además, se pierden alrededor de 10 -20 kWh/tonelada de energía cada vez que se abre el techo del horno. En muchos hornos, la mezcla de la chatarra tiene como objetivo 2 o 3 cubos de chatarra por calor para cumplir con este requisito. Algunas operaciones logran una carga de un solo balde. En el caso de DRI (hierro reducido directo) o HBI (hierro en briquetas en caliente), se suele realizar una carga continua con la ayuda de una tolva. La operación de carga continua con chatarra también se puede lograr a través de 'Consteel' o el horno de cuba.

Fase de fusión

Después de la carga del horno eléctrico de arco, el techo y luego los electrodos se bajan para generar un arco en la chatarra. Esto comienza la fase de fusión del calor. La fase de fusión es el corazón de la operación EAF.

Un horno eléctrico de arco es un equipo de fusión altamente eficiente y los diseños modernos se basan en la maximización de su capacidad de fusión. La fusión se lleva a cabo suministrando energía al interior del horno. Esta energía puede ser eléctrica o química. La energía eléctrica se suministra a través de los electrodos de grafito y normalmente tiene una contribución muy grande en la fase de fusión. Inicialmente, se selecciona una derivación de voltaje intermedio hasta que los electrodos perforan la chatarra. Por lo general, se coloca chatarra liviana sobre la carga para acelerar la perforación. Alrededor del 15 % de la chatarra se funde durante el período inicial de perforación, que consta de unos pocos minutos. Después de esto, los electrodos penetran en la chatarra lo suficiente y luego se utiliza una derivación de arco largo (alto voltaje) sin temor a que la radiación dañe el techo. El arco largo maximiza la transferencia de energía a la chatarra y se forma un charco líquido de acero en la solera del horno.

Al comienzo de esta fase, el arco es errático e inestable. Se observan amplias oscilaciones de corriente que van acompañadas de un rápido movimiento de los electrodos. A medida que el entorno del horno se calienta, el arco se estabiliza. Una vez que se forma el baño de fusión, el arco se vuelve bastante estable y la entrada de energía promedio aumenta.

La energía química se suministra a través de muchas fuentes que incluyen quemadores de oxicombustible y lanzas de oxígeno. Los quemadores de oxicombustible queman gas combustible utilizando oxígeno (O2) o aire enriquecido con oxígeno. El calor se transfiere a la chatarra por radiación de llama y convección por los productos calientes de la combustión. El calor se transfiere dentro de la chatarra por conducción. Las piezas de chatarra más grandes tardan más en derretirse en el baño que las piezas más pequeñas. En algunos casos, se inyecta O2 a través de una lanza de tubo consumible para cortar los trozos más grandes de chatarra.

Una vez que se genera un baño de fusión en el horno, el O2 generalmente se lanza directamente al baño de fusión. Este O2 reacciona con varios elementos en el baño como el aluminio (Al), el silicio (Si), el manganeso (Mn), el fósforo (P), el carbono (C) y el hierro (Fe), etc. Estas reacciones son de naturaleza exotérmica y suministrar energía adicional ayudando así en la fusión de la chatarra. Los óxidos metálicos que se forman pasan a la escoria. La reacción de O2 con C en el baño produce monóxido de carbono (CO), que se quema en el horno si hay suficiente O2 y/o se expulsa a través del sistema de evacuación directa donde se quema y se transporta al sistema de control de la contaminación. La punción de O2 también se realiza al final de la fusión para reducir el nivel C del baño al nivel deseado en el momento de la extracción.

Una vez que se ha fundido suficiente chatarra para acomodar la segunda carga, se repite el proceso de carga. Una vez que se funde la carga de chatarra final, las paredes laterales del horno se exponen a la intensa radiación del arco eléctrico. Como resultado, el voltaje debe reducirse. Alternativamente, la creación de una escoria espumosa permite enterrar el arco y esto protege la carcasa del horno. Además, una gran cantidad de energía se retiene en la escoria y se transfiere al baño, lo que mejora la eficiencia energética del horno eléctrico de arco.

Una vez que la carga de chatarra final se funde por completo, se alcanzan las condiciones de baño plano. En este punto, generalmente se toma la temperatura del baño y la muestra del baño. El análisis de la química del baño permite al operador del horno determinar la cantidad de O2 necesaria para soplar durante el refinado. En este punto, el operador también comienza a hacer arreglos para las adiciones de las ferroaleaciones en el roscado. Las cantidades se finalizan después del período de refinación.

Fase de refinado

En la fase de refinado se lleva a cabo la eliminación de Al, Si, Mn, C, P y azufre (S) del acero. La operación de refinado se lleva a cabo después de la fase de fusión una vez que se alcanzan las condiciones del baño plano.

Las reacciones de refinado dependen de la disponibilidad de O2. Los elementos que se van a eliminar durante el refinado tienen una mayor afinidad por el O2 que la afinidad del C por el O2. Por lo tanto, el O2 reacciona preferentemente con estos elementos para formar óxidos que flotan y pasan a la escoria. En un EAF moderno, que está operando con un talón caliente de acero líquido y escoria retenida del calor anterior, se inyecta O2 en el baño durante casi todo el período del calor. Como resultado, algunas de las operaciones de fusión y refinación ocurren simultáneamente.

Debe eliminarse un nivel más alto de P y S en la carga del horno que el requerido en el acero según la especificación. Normalmente, las condiciones favorables para la eliminación de P son las opuestas a las necesarias para la eliminación de S. Por lo tanto, una vez que estos elementos pasan a la fase de escoria, pueden volver al acero.

La retención de P en la escoria depende de la temperatura del baño, la basicidad de la escoria y los niveles de FeO en la escoria. A temperaturas más altas o niveles bajos de FeO, el P vuelve de la escoria al baño. La eliminación de P generalmente se lleva a cabo en el calor lo antes posible. La práctica del talón caliente es muy beneficiosa para la eliminación de P porque se puede lanzar O2 en el baño mientras su temperatura es bastante baja. Al comienzo del calor, la escoria también contiene un alto nivel de FeO que se transfiere del calor anterior, lo que ayuda a eliminar el P. La alta basicidad de la escoria (proporción CaO/SiO2) también es beneficiosa para la eliminación del P, pero es necesario tener cuidado. no saturar la escoria con cal. Esto puede conducir a un aumento en la viscosidad de la escoria, lo que a su vez hace que la escoria sea menos efectiva. A veces se agrega espato flúor (CaF2) para ayudar a fluidificar la escoria. La agitación del baño con gas inerte también es beneficiosa porque renueva la interfase escoria/metal, mejorando así la cinética de la reacción. En general, si un nivel bajo de P es un requisito para un grado de acero en particular, la chatarra se selecciona para dar un nivel bajo en la fusión. La partición de P en la escoria a P en el baño oscila normalmente entre 5 y 15. Generalmente, el P se reduce entre un 20 % y un 50 % en el horno eléctrico de arco.

El azufre se elimina principalmente como sulfuro disuelto en la escoria. La partición S entre la escoria y el metal depende de la química de la escoria y se ve favorecida con bajos niveles de oxidación del acero. La eliminación de S en el horno eléctrico de arco es difícil, especialmente en la práctica moderna, donde el nivel de oxidación del baño es bastante alto. Generalmente, la relación de partición es de 3 a 5 en las operaciones EAF. Por lo general, es más eficaz llevar a cabo la desulfuración durante la fase de reducción de la fabricación de acero. Esto significa que la desulfuración se realiza justo antes de colar (donde se construye una escoria de aluminato de calcio) y durante las operaciones del horno cuchara. Para condiciones reductoras donde el baño tiene una actividad de O2 mucho menor, se pueden lograr relaciones de distribución para S de entre 20 y 100.

El control de los componentes metálicos en el baño es importante para cumplir con los requisitos de especificación del acero. Por lo general, el operador de EAF apunta estos constituyentes a niveles más bajos en el baño que los especificados para el producto final. El O2 reacciona con Al, Si y Mn para formar óxidos metálicos, que son constituyentes de la escoria. Estos metálicos tienden a reaccionar con el O2 antes que el C. También reaccionan con el FeO dando como resultado una recuperación de unidades de Fe en el baño. Un ejemplo se muestra en la siguiente ecuación.

Mn + FeO =MnO + Fe

Mn normalmente se reduce a un nivel de aproximadamente 0,06 % en el baño.

La reacción de C con O2 en el baño para producir CO es importante ya que proporciona una forma de energía menos costosa al baño y realiza varias reacciones de refinado importantes. En un horno eléctrico de arco moderno, la combinación de O2 con C puede suministrar alrededor del 30 % al 40 % de la entrada neta de calor al horno. La evolución del CO es muy importante para la formación de espuma de escoria. Junto con una escoria básica, las burbujas de CO quedan atrapadas en la escoria, lo que hace que se forme espuma y ayuda a enterrar el arco eléctrico. Esto brinda una eficiencia térmica muy mejorada y permite que el horno funcione con altos voltajes de arco incluso después de lograr un baño plano.

Los gases disueltos, especialmente hidrógeno (H2) y nitrógeno (N2), son una preocupación para los fabricantes de acero. El enterramiento del arco también ayuda a evitar que el N2 quede expuesto al arco donde puede disociarse y entrar en el acero. Si el CO se desarrolla dentro del baño de acero, ayuda a eliminar el N2 y el H2 del acero. Se pueden lograr niveles de N2 en el acero tan bajos como 50 ppm en el horno antes del colado. La extracción del fondo es beneficiosa para mantener niveles bajos de N2 porque la extracción es rápida y se mantiene un flujo de extracción ajustado. Un alto potencial de O2 en el acero es beneficioso para niveles bajos de N2 y el calor debe abrirse en lugar de matarlo. A 1600 grados C, la solubilidad máxima de N2 en Fe puro es de 450 ppm. Por lo general, los niveles de N2 en el acero en el momento de la extracción oscilan entre 80 y 100 ppm. La descarburación también es beneficiosa para la eliminación de H2. Se ha demostrado que la descarburación a una tasa del 1 % por hora puede reducir los niveles de H2 en el acero de 8 ppm a 2 ppm en 10 minutos.

Al final del refinado, se toman medidas de la temperatura del baño y una muestra del baño. Si la temperatura es demasiado baja, se puede aplicar energía al baño. La baja temperatura no es un gran problema en los talleres modernos de fundición de acero donde el ajuste de temperatura se lleva a cabo en el horno cuchara.

Operación de eliminación de escoria

La operación de desescoriado se lleva a cabo para eliminar las impurezas en forma de escoria del horno. Durante las operaciones de fusión y refinado, algunos de los elementos indeseables del baño se oxidan y entran en la escoria. Es ventajoso eliminar la mayor cantidad de P en la escoria tan pronto como sea posible en el calor. El horno se inclina hacia atrás y la escoria se vierte fuera del horno a través de la puerta de escoria. La eliminación de la escoria elimina la posibilidad de reversión de P.

Durante las operaciones de formación de espuma de escoria, se inyecta C en la escoria donde reduce FeO a Fe metálico y en el proceso produce CO que ayuda a formar espuma en la escoria. Si la escoria con alto contenido de P no se ha eliminado antes de este paso de la operación, generalmente ocurre una reversión de P. Durante la formación de espuma de escoria, la escoria puede desbordar el nivel del alféizar en el horno eléctrico de arco y salir por la puerta de escoria.

La composición típica de la escoria EAF es CaO -45 % a 58 %, SiO2 - 5 % a 15 %, FeO- 10 % a 28 %, MgO 5% a 8 % y MnO - 2 % a 5 %. Además, también contiene CaF2, S y P.

Roscado de acero líquido

Una vez que se han alcanzado la temperatura y la composición de acero deseadas en el horno, se abre el orificio del grifo, se inclina el horno y se vierte el acero en una cuchara llena para transferirlo a la unidad secundaria de fabricación de acero. Durante el proceso de roscado, se realizan adiciones de ferroaleaciones según el análisis del baño y el grado de acero deseado. El agente desoxidante se agrega al acero para reducir el contenido de O2 antes de continuar con el procesamiento. Los desoxidantes comunes son Al, ferrosilicio y silicomanganeso. Mientras que la fabricación de acero C se calienta, se busca un mínimo de escoria. Se construye una nueva cubierta de escoria durante la sangría. Para operaciones de horno cuchara, una escoria de aluminato de calcio es una buena opción para el control de S. Los compuestos formadores de escoria se agregan en la cuchara durante la extracción para que se forme una cubierta de escoria antes de transferirla al horno cuchara.

Tiempo de giro del horno

La rotación del horno es el período entre la finalización de la colada y el horno está listo para cargar para el siguiente calor. Durante este período, se elevan los electrodos y el techo y se inspecciona el revestimiento del horno en busca de daños refractarios. Si es necesario, se realizan reparaciones en el hogar, la línea de escoria, el orificio del grifo y el caño. En el caso de un horno con colada inferior, el orificio de la colada se rellena con arena. Las reparaciones del horno se realizan utilizando refractarios monolíticos de mezclas de gunitado. El mayor uso de paneles enfriados por agua en los hornos de arco eléctrico ha reducido la cantidad de parches o requisitos de desbarbado entre las series. En muchos talleres de fundición de acero, el fondo del horno se reemplaza con un fondo de repuesto de forma regular (2 a 6 semanas). El mantenimiento de la solera del fondo sustituido se realiza fuera de línea. Esto reduce el tiempo de apagado del horno eléctrico de arco y maximiza la productividad del horno. El tiempo de respuesta del horno es normalmente el mayor período de tiempo muerto (apagado) en el ciclo de toma a toma. Con los avances en las prácticas de los hornos, esto se ha reducido de 20 minutos a menos de 5 minutos en algunos hornos instalados recientemente.

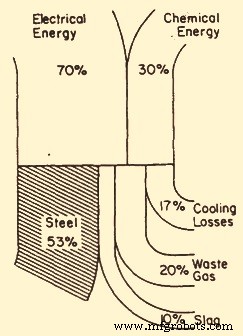

Balance de calor de un horno eléctrico de arco

Se necesita un mínimo teórico de 300 kWh/tonelada para fundir la chatarra de acero. Para proporcionar sobrecalentamiento por encima del punto de fusión de 1520 °C se requiere energía adicional y para los requisitos típicos de temperatura del grifo, la energía teórica total requerida generalmente se encuentra en el rango de 350 a 370 kWh/tonelada. Sin embargo, la eficiencia de fabricación de acero del horno eléctrico de arco oscila entre el 51 % y el 64 % y, como resultado, la entrada de energía equivalente total suele estar en el rango de 550 a 700 kWh/tonelada en los hornos modernos. Esta energía puede suministrarse como energía eléctrica, a través de quemadores de oxicombustible de una variedad de fuentes de combustible y mediante reacciones químicas. La distribución de energía depende en gran medida de los costos locales de materiales y consumibles y es exclusiva de la operación específica del taller de fundición. En la Fig. 2 se muestra un diagrama típico de balance de calor del horno eléctrico de arco.

Fig. 2 Diagrama típico de balance de calor para un horno eléctrico de arco eléctrico

El consumo de energía depende en gran medida de la operación individual y varía considerablemente de un taller a otro. Factores como la composición de la materia prima, las tasas de entrada de energía y las prácticas operativas (p. ej., poscombustión, precalentamiento de chatarra) pueden influir en gran medida en el balance energético. En la operación EAF que utiliza una gran cantidad de carga de carbono o materiales de alimentación con alto contenido de carbono, hasta el 60 % de la energía contenida en el gas de escape puede ser calorífica debido a las grandes cantidades de monóxido de carbono sin quemar. La recuperación de esta energía en el horno eléctrico de arco puede aumentar la entrada de energía entre un 8 y un 10 %. Por lo tanto, es importante considerar dichos factores al evaluar el balance de energía para una operación de horno dada.

Proceso de manufactura

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Horno de arco eléctrico de CC

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Hornos de arco sumergido

- Operaciones de fabricación de agujeros en el mecanizado CNC

- Comprender el acero para herramientas y cómo se fabrica

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Comprender la soldadura por arco eléctrico

- Comprender la soldadura por arco de plasma (PAW)

- Comprender la soldadura por arco con núcleo fundente (FCAW)

- Comprensión de la soldadura por arco protegido (SMAW)