Calidad de sinterización y proceso de sinterización de minerales de hierro

Calidad de sinterización y proceso de sinterización de minerales de hierro

El sinterizado es normalmente el componente principal de la carga de alto horno (BF). El sinterizado consta de muchas fases minerales producidas durante el proceso de sinterización de minerales de hierro. La calidad y las propiedades del sinterizado dependen de la estructura mineral del sinterizado. Sin embargo, dado que las condiciones de sinterización no suelen ser uniformes en todo el lecho de sinterización, la composición de la fase y, por tanto, la calidad del sinterizado, varía en el lecho de sinterización.

La estructura del sinterizado no es uniforme. Consiste en poros (de diferentes tamaños) y un agregado complejo de fases minerales, cada una con diferentes propiedades. Es la combinación de estos poros y fases minerales, y la interacción entre ellos, lo que determina la calidad del sinterizado, pero también hace que la predicción de las propiedades del sinterizado sea muy difícil. Aunque se ha llevado a cabo una gran cantidad de investigaciones sobre el sinterizado, aún no se comprende claramente la correlación entre la composición química y la mineralogía del sinterizado con sus propiedades y comportamiento.

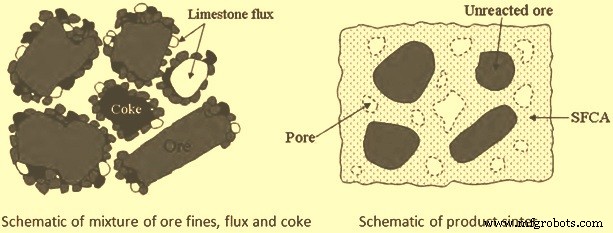

Los esquemas de la mezcla de sinterización y la sinterización del producto se encuentran en la Fig. 1.

Fig. 1 Esquemas de la mezcla de sinterización y la sinterización del producto

El proceso de sinterización es un término genérico que se utiliza para describir el proceso de aglomeración de una mezcla verde de minerales de hierro, fundentes y coque y desechos sólidos de plantas que tienen un tamaño de partícula de -10 mm para producir sinterización que puede soportar la presión y la temperatura operativas. condiciones existentes en un BF. Los desechos sólidos como polvos, lodos, escorias y escamas de laminación, etc. se utilizan para su utilización en mezclas sinterizadas debido a la compleja estructura química y los componentes minerales de estos materiales. El proceso de sinterización se describe en detalle en un artículo separado que está disponible en el enlace http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

Durante el proceso de sinterización, a medida que la combustión de partículas finas de coque comienza a temperaturas entre 700 °C y 800 °C, da como resultado la formación de gas CO (monóxido de carbono). La superficie del núcleo de mineral de hierro y sus finos adheridos se reducen a magnetita. A medida que la temperatura sube a 1100 °C, se forman fases de bajo punto de fusión como Fe2O3.CaO, FeO.CaO y FeO.SiO2 mediante reacciones sólido-sólido. La fase denominada SFCA (silico-ferrita de calcio y aluminio), se forma en esta etapa. El SFCA se identifica como una solución sólida de CaO.2Fe2O3 con pequeñas cantidades de Al2O3 y SiO2 disueltos. Esta fase se considera como una fase cuaternaria compleja.

Durante el proceso de sinterización, normalmente no se alcanzan las relaciones de fase de equilibrio debido al frente de llama que pasa rápidamente a través del lecho de sinterización. Esto da como resultado el alto grado de heterogeneidad del sinterizado y la formación de fases fuera de equilibrio que no se esperan por consideraciones termodinámicas. Por lo tanto, la composición del sinterizado varía de un lugar a otro en el material a granel, según la naturaleza del mineral individual y las partículas de fundente y el grado de reacción entre ellos.

Macroscópicamente, el sinterizado tiene una estructura no uniforme con grandes poros irregulares. Microscópicamente, consiste en fases de unión, partículas de mineral relicto, fases vítreas restantes y poros y grietas no uniformes muy pequeños. Dependiendo de diferentes parámetros como la temperatura, la composición, la presión parcial de oxígeno, el tiempo y la atmósfera, se forman diferentes fases en diferentes proporciones, a la vez que se desarrollan diferentes morfologías. La morfología refleja esencialmente el modo de formación y está relacionada con una composición química particular, velocidad de calentamiento y enfriamiento del sinterizado.

SFCA acicular comienza a formarse por debajo de 1185 grados C; cuando la temperatura ha subido a 1245 grados C, la hematita que no ha reaccionado desaparece y el tamaño de los cristales de SFCA aumenta. El SFCA comienza a descomponerse cuando la temperatura supera los 1300 °C formando hematita si la presión parcial de oxígeno es alta y la temperatura es inferior a 1350 °C, y magnetita cuando la presión parcial de oxígeno es baja y la temperatura es superior a 1350 °C. C con los componentes de escoria se redistribuyen en la masa fundida. La descomposición de SFCA mejora con el tiempo prolongado por encima de la temperatura de descomposición y el aumento de la temperatura máxima.

En el proceso de sinterización, las reacciones químicas anteriores tienen lugar a altas temperaturas, lo que da como resultado la formación de una fase de fusión que se utiliza durante las reacciones sólido-líquido para la asimilación y combinación de finos y fundentes de mineral de hierro. Durante el proceso, la formación de fusión ocurre en el frente de la llama donde la temperatura es superior a 1100 grados C. Esta fusión se solidifica para convertirse en las fases de unión que constituyen la mayoría de las otras fases dentro de un sinterizado. La fase de unión principal normalmente se compone de SFCA .

El volumen de la fase de fusión juega un papel importante en el proceso de sinterización. Una fusión excesiva da como resultado una estructura vítrea homogénea, que tiene una baja reducibilidad, mientras que una concentración muy baja de fusión provoca una resistencia insuficiente, lo que da como resultado una gran cantidad de finos de retorno.

Las reacciones químicas durante la sinterización dan como resultado la formación de una torta de sinterización, que es un material multifásico con una microestructura heterogénea. Está compuesto por varias fases minerales de las cuales las principales son hematita, magnetita, mineral de hierro, SFCA, silicato dicálcico y una fase vítrea. La distribución mineralógica de diferentes fases determina la microestructura del sinterizado que imparte la calidad del sinterizado tal como la resistencia mecánica y su comportamiento durante la reducción en el BF. El SFCA se considera el componente más importante de la fase de unión debido a su abundancia en el sinterizado y su influencia significativa en la calidad del sinterizado.

Del mecanismo de sinterización está claro que las fases de sinterización se forman principalmente durante el proceso de sinterización a temperaturas superiores a 1100 °C. Por lo tanto, las características de temperatura-tiempo del proceso de sinterización contribuyen en gran medida a la microestructura y composición de fase de la sinterización.

El perfil de temperatura en el lecho de sinterización se caracteriza por un fuerte aumento hasta una temperatura máxima durante el ciclo de calentamiento. La temperatura máxima alcanzada suele ser superior a 1300 °C y puede llegar a 1350 °C. Una pendiente suave después de alcanzar la temperatura máxima indica el enfriamiento relativamente lento del sinterizado terminado durante el ciclo de enfriamiento.

Debido a los cambios en la permeabilidad del lecho durante el proceso de sinterización, se obtienen diferentes perfiles de temperatura de arriba a abajo en el lecho de sinterización. Por lo tanto, la velocidad de calentamiento, la temperatura máxima alcanzada, el tiempo a temperaturas superiores a 1100 °C y la velocidad de enfriamiento normalmente difieren en la capa superior, media e inferior del lecho de sinterización. Debido a las diferentes características de temperatura-tiempo, existe una variación en la composición de la fase a través del lecho de sinterización. Debido a estas diferencias, el sinterizado se puede clasificar de la siguiente manera.

- Sinterizado superior:por lo general, es débil y friable, lo que da un bajo rendimiento de sinterizado con una graduación de tamaño aceptable. Este sinterizado se funde a alta temperatura y se enfría inmediatamente después. El sinterizado se descarga frío de la hebra de sinterizado.

- Sinterizado medio:este sinterizado se forma en condiciones óptimas para la fusión y el recocido y proporciona el máximo rendimiento de sinterizado con una graduación de tamaño aceptable. El sinterizado se descarga frío de la hebra de sinterizado.

- Sinterizado inferior:este sinterizado se descarga caliente y se enfría severamente a medida que pasa a través del interruptor de sinterización caliente y sobre la pantalla de descarga hacia el enfriador de sinterización. Esto da como resultado propiedades físicas deficientes que dan un menor rendimiento de sinterizado con una clasificación de tamaño aceptable. Si se aplica enfriamiento en la hebra, el sinterizado tiene casi las mismas propiedades que el sinterizado de la capa intermedia.

Normalmente, el sinterizado está compuesto por volumen del 40 % al 70 % de óxidos de hierro, del 20 % al 50 % de ferritas, principalmente SFCA, alrededor del 10 % de silicatos dicálcicos y alrededor del 10 % de fase vítrea. También puede contener sulfuros (FeS), piroxenos [(Mg,Fe)SiO3], cuarzo y cal en pequeña proporción. Las reacciones de sinterización regulan la fracción de volumen de cada fase mineral y controlan especialmente la concentración y la microestructura de la fase SFCA. Esto a su vez controla y mejora las características del sinterizado.

La calidad del sinter se refiere a las propiedades físicas y metalúrgicas del sinter. La calidad del sinterizado generalmente se define en términos de lo siguiente.

- La resistencia física o resistencia en frío del sinterizado a temperatura ambiente, medida mediante la prueba de rotura o volteo

- El valor del índice de degradación por reducción (RDI), que es la descomposición del sinterizado después de la reducción a bajas temperaturas (550 °C) determinada por la prueba de degradación por reducción.

- El índice de deducibilidad (RI) que determina la reducibilidad del sinterizado determinado por la prueba de reducibilidad a 900 grados C

- Las propiedades de ablandamiento y fusión a alta temperatura del sinterizado que están relacionadas con las temperaturas a las que el sinterizado comienza a ablandarse, derretirse y gotear durante la reducción a temperaturas superiores a 1150 °C.

- Todas estas propiedades se rigen por la microestructura del sinterizado, en particular las fases de unión, especialmente SFCA, que constituyen la mayoría de las fases dentro del sinterizado (hasta un 80 %)

Todas las propiedades anteriores, que normalmente se evalúan de acuerdo con pruebas estandarizadas, están fuertemente relacionadas con la mineralogía, la estructura microscópica y macroscópica del sinterizado. Por lo tanto, la reproducibilidad de estas pruebas que se realizan en partículas de sinterizado para evaluar su calidad es baja debido al alto grado de variabilidad en la composición de fase entre partículas de sinterizado, incluso cuando estas partículas de sinterizado se obtienen del mismo material a granel.

El tamaño de partícula del mineral juega un papel importante. La capacidad de asimilación de los minerales finos es mayor que la de las partículas gruesas. El área superficial de reacción de los finos de mineral de hierro es alta, lo que da como resultado velocidades de reacción más altas. Pero, la formación de concentraciones más altas de fusión da como resultado una disminución en la fluidez de la fusión. Por lo tanto, existe la necesidad de incluir partículas gruesas en la mezcla de sinterización para mejorar la permeabilidad del lecho de sinterización, ya que se asocia con un aumento de los movimientos a gran escala entre la masa fundida y las partículas sólidas.

La capacidad de sinterización del lecho de sinterización en el que se han incorporado partículas más grandes mejora debido a la permeabilidad mejorada del lecho de sinterización así como a las reacciones de sinterización mejoradas durante el proceso. Cuando hay partículas más grandes disponibles en el lecho de sinterización, se forman áreas de baja densidad alrededor de las partículas, lo que mejora la permeabilidad del lecho de sinterización. Debido al aumento de la permeabilidad del lecho de sinterización, el caudal de gas, así como la velocidad del frente de llama, es mayor alrededor de las partículas más grandes que en las partículas más finas. La reacción de fusión y la asimilación, por lo tanto, ocurren rápidamente alrededor de las partículas grandes debido a la alta fluidez de la fusión.

Características importantes relacionadas con la calidad del sinterizado

Las siguientes son las características importantes relacionadas con la calidad del sinterizado.

- La estructura del sinterizado incluye la presencia de ferritas con propiedades beneficiosas para la resistencia y reducibilidad del sinterizado. La estructura óptima normalmente está formada por un núcleo de hematites rodeado por una red de ferrita acicular. Esta estructura se ve favorecida cuando se trabaja con una basicidad de sinterización más alta.

- El tamaño del mineral de hierro afecta las propiedades de sinterización. Un aumento en el tamaño del mineral de hierro promueve la productividad del sinterizado, pero puede reducir ligeramente la fuerza del tambor y ahorrar un poco de coque.

- La mineralogía del sinterizado puede predecirse más fácilmente a partir de su composición química que de sus propiedades físicas y químicas.

- Al aumentar las concentraciones de MgO en el sinterizado, aumentan las cantidades de espinela (óxidos de magnesio y aluminio) y las fases vítreas. La presencia de MgO en el sinterizado mejora la RDI, porque el MgO estabiliza la magnetita y, por lo tanto, disminuye el contenido de hematita, provocando una menor tensión en el sinterizado durante la reducción de hematita a magnetita en el

- El aumento de las concentraciones de SiO2 en el sinterizado aumenta la cantidad de SFCA total, disminuye la proporción acicular/columnar de SFCA y el contenido de la fase vítrea.

- El aumento del contenido de Al2O3 en el sinterizado da como resultado un deterioro drástico de sus propiedades químicas y físicas, aunque la concentración de la fase SFCA aumentó. Con un mayor contenido de alúmina, la cantidad de SFCA acicular, columnar y en bloques aumenta significativamente junto con una reducción sustancial en la cantidad de SFCA dendrítico y eutéctico.

- Los contenidos de MgO y SiO2 del sinterizado de hierro parecen tener un efecto interrelacionado en sus propiedades físicas y químicas. Predecir el efecto que tendrían las cantidades variables de MgO y SiO2 en las propiedades del sinterizado es, por lo tanto, complejo. Las únicas tendencias claras son el AI (índice de abrasión), que aumenta al aumentar el contenido de MgO, y el RI y AI del sinterizado, que disminuyen al aumentar el contenido de SiO2 del sinterizado.

- El sinterizado con bajo contenido de FeO (<8 %) favorece una mejor reducibilidad. Cuando se fija la composición química de una mezcla de minerales, el FeO puede proporcionar una indicación de las condiciones de sinterización, en particular, la tasa de coque. El aumento del contenido de FeO en el sinterizado reduce (mejora) el índice RDI. Sin embargo, cuando aumenta el contenido de FeO, la reducibilidad disminuye. Es importante encontrar un contenido óptimo de FeO para mejorar el RDI sin alterar otras propiedades del sinterizado.

- La forma mineral en la que se agregan los fundentes a la mezcla de materia prima sinterizada (p. ej., óxido frente a carbonato) tiene un efecto pronunciado en la mineralogía y las propiedades del sinterizado producido.

- Debido a las diversas composiciones químicas y las distribuciones de tamaño de partículas heterogéneas en las materias primas, las reacciones durante el proceso de sinterización son heterogéneas y producen sinterización con estructura heterogénea.

Proceso de manufactura

- Polvo de metal refractario y su proceso de sinterización

- Sistema de Automatización y Control de Planta de Sinterización

- El proceso de sinterización de finos de mineral de hierro

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Factores que influyen en la sinterización y el proceso de sinterización

- Proceso HIsmelt de fabricación de hierro

- Tecnologías de mejora en el proceso de sinterización

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Beneficio de los minerales de hierro

- Minería de minerales de hierro

- Pellets de mineral de hierro y proceso de peletización