Combustión de Oxicombustible y su Aplicación en Hornos de Recalentamiento

Combustión de oxicombustible y su aplicación en hornos de recalentamiento

El recalentamiento del acero es un proceso intensivo en energía que requiere una distribución uniforme de la temperatura dentro de los hornos de recalentamiento. Históricamente, los recuperadores se han utilizado para precalentar el aire de combustión, conservando así energía. Las innovaciones más recientes incluyen el enriquecimiento de oxígeno (O2) y el uso de quemadores regenerativos, que proporcionan temperaturas de aire de precalentamiento más altas que los recuperadores. Estos procesos tienen limitaciones, como el deterioro del equipo, la disminución de la eficiencia energética con el tiempo, los altos costos de mantenimiento y el aumento de las emisiones de NOx con el aumento de la temperatura de precalentamiento del aire, a menos que se utilice un equipo especial.

Tres cosas son necesarias para el comienzo y mantenimiento de la combustión. Estos son combustible, oxígeno y energía suficiente para la ignición. La eficiencia del proceso de combustión es máxima si el combustible y el oxígeno pueden encontrarse y reaccionar sin restricciones. Pero durante la práctica de calentamiento, además de una combustión eficiente, la transferencia de calor también es una consideración práctica.

El aire normal utilizado para la combustión contiene nitrógeno (N2) y argón (Ar) además de oxígeno. En un quemador de aire-combustible, la llama del quemador contiene nitrógeno del aire de combustión. Una cantidad significativa de la energía del combustible se utiliza para calentar este nitrógeno. El nitrógeno caliente sale por la chimenea, creando pérdidas de energía. Por lo tanto, el aire no proporciona las condiciones óptimas para la combustión ni para la transferencia de calor. El calor absorbido por el nitrógeno se desperdicia o debe recuperarse con el fin de conservar la energía. El mejor sistema actual de calentamiento de aire y combustible en el horno de recalentamiento necesita al menos 310 M Cal por tonelada de acero para lograr la temperatura adecuada del producto de acero para laminación.

Históricamente, el uso principal de la combustión de oxicombustible ha sido en la soldadura y el corte de metales, especialmente acero, ya que el oxicombustible permite temperaturas de llama más altas que las que se pueden lograr con una llama de aire-combustible. La introducción de una innovadora tecnología de quemadores de oxicombustible (que utiliza 100 % de oxígeno) para el recalentamiento del acero es un fenómeno relativamente reciente. El concepto de combustión de oxicombustible fue propuesto en 1982 por Abraham en el contexto de proporcionar un gas de combustión rico en dióxido de carbono (CO2). Debido a los beneficios potenciales, el Laboratorio Nacional de Argonne (ANL) llevó a cabo algunas actividades de investigación, incluido un estudio tecnoeconómico y estudios a escala piloto sobre el tema.

El oxicombustible se refiere a la práctica de reemplazar totalmente el aire como fuente de oxidante para la combustión con oxígeno de grado industrial. El oxígeno de grado industrial se define como el suministro de oxígeno líquido vaporizado a gas u oxígeno generado in situ. El suministro de oxígeno líquido generalmente tiene una pureza superior al 99,99 %, mientras que la pureza del oxígeno generado in situ suele estar en el rango del 90 % al 93 %. La ventaja de usar oxígeno generado en el sitio es el menor costo ya que el producto no necesita licuarse ni transportarse y se entrega a una presión más baja para minimizar el consumo de energía. En una planta siderúrgica integrada donde existe una planta de separación de aire para la fabricación de acero, se puede suministrar oxígeno de alta pureza (99,99 %) por tubería desde la planta de separación de aire.

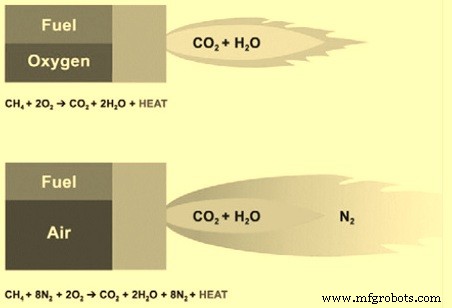

Cuando se evita el gas nitrógeno con el uso de oxígeno de grado industrial como en el caso de la combustión de oxicombustible, entonces no solo la combustión en sí es más eficiente sino también la transferencia de calor. La combustión de oxicombustible influye en el proceso de combustión de varias maneras. El primer resultado evidente es el aumento de la eficiencia térmica debido a la reducción del volumen de gases de escape, resultado fundamental y válido para todo tipo de quemadores de oxicombustión. Además, la concentración de los productos de combustión de alta radiación, CO2 y H2O, aumenta en la atmósfera del horno. Para las operaciones de calentamiento, estos dos factores conducen a una tasa de calentamiento más alta, ahorro de combustible, emisiones de CO2 y NOx más bajas y emisiones de SOx más bajas si el combustible contiene azufre. La figura 1 muestra los procesos de combustión de oxicombustible y aire-combustible.

Fig. 1 Oxy:combustible y aire:procesos de combustión de combustible

Se ha descubierto que la combustión de oxicombustible difiere de la combustión de aire en muchos aspectos, incluida la temperatura de llama reducida y el encendido retardado de la llama. Muchos de los efectos de la combustión del oxicombustible pueden explicarse por las diferencias en las propiedades del gas entre el CO2 y el N2, los principales gases diluyentes en el oxicombustible y el aire, respectivamente. El CO2 tiene propiedades diferentes del N2 que influyen tanto en la transferencia de calor como en la cinética de la reacción de combustión. Estas diferencias se describen a continuación.

- Densidad:el peso molecular del CO2 es 44, en comparación con el 28 del N2, por lo que la densidad del gas de combustión es mayor en la combustión de oxicombustible.

- Capacidad calorífica:la capacidad calorífica del CO2 es mayor que la del N2.

- Difusividad:la tasa de difusión de oxígeno en CO2 es 0,8 veces mayor que en N2.

- Propiedades radiativas de los gases del horno:-Oxy:la combustión del combustible tiene niveles más altos de CO2 y H2O, ambos con un alto poder de emisión.

En comparación con el aire-combustible, el oxicombustible da como resultado un calentamiento mucho más eficiente y rápido del producto de acero. La eficiencia térmica del oxicombustible es de alrededor del 80 % en comparación con la eficiencia del aire-combustible, que es de alrededor del 40 % al 60 %. Con el oxicombustible hay una mejora en la productividad y una disminución en el consumo de combustible para calentar el producto de acero a la temperatura deseada. El uso de oxicombustible también mejora la uniformidad de la temperatura y produce menos emisiones al medio ambiente.

La ventaja general de reemplazar el aire con oxígeno de grado industrial es que el contenido de nitrógeno aportado al proceso de combustión con aire se elimina casi o por completo. La reducción de nitrógeno en la combustión permite una mayor temperatura de la llama y una mayor eficiencia de la combustión, ya que un menor volumen de gas de combustión reduce la cantidad de calor tomado de la llama y perdido por el escape. Durante la combustión del oxicombustible se genera un gas compuesto principalmente por CO2 y agua.

La transferencia térmica por combustión de oxicombustible se caracteriza por una transferencia localizada considerable debido a la alta emisividad (concentraciones considerables de CO2 y H2O en las llamas) y un volumen de llama reducido que conduce primero a una mayor capacidad para transferir su energía a la carga y, segundo, a una ganancia adicional. en eficiencia energética.

Para operaciones de calentamiento continuo también es posible operar económicamente el horno de recalentamiento a una temperatura más alta en el lado de entrada del horno. Esto aumenta aún más el posible rendimiento del horno de recalentamiento. Se ha observado que la eficiencia energética de la combustión de oxicombustible es equivalente o incluso mejor que la de los hornos de recalentamiento que tienen equipos para aire de combustión altamente precalentado. Por lo tanto, los beneficios de usar oxicombustible en comparación con la combustión de aire y combustible son los siguientes.

- El oxicombustible da como resultado aumentos sustanciales en el calor disponible (ingreso total de energía menos la energía perdida por el escape) en comparación con la combustión de aire y combustible. El aumento del calor disponible está directamente relacionado con las reducciones en el consumo de energía.

- Un aumento en el calor de combustión disponible significa que se pierde menos calor por el escape y se deja un mayor porcentaje de la entrada de energía total para trabajar en el horno. Por lo tanto, cuando aumenta el calor disponible, disminuye la cantidad de energía total requerida para realizar una cantidad constante de trabajo.

- Una mayor velocidad de calentamiento da como resultado una mayor producción. El límite práctico para el aumento de la producción depende de la capacidad de la carga para absorber calor y el tiempo y la temperatura a los que la carga se expone al calor. La experiencia de varias instalaciones de oxicombustible es que el rendimiento del producto se puede aumentar en la mayoría de las operaciones sin aumentar el punto de ajuste de la temperatura del horno, con la excepción de los hornos de recalentamiento que ya cumplen con un límite de rampa de temperatura establecido. Además del aumento del calor disponible, la mayor temperatura de la llama del oxicombustible y el potencial de radiación de los gases de combustión tienen un impacto positivo en la capacidad de calentamiento y la tasa de producción.

- Como la transferencia de calor por radiación depende de la diferencia de temperatura entre la fuente y el receptor elevada a la cuarta potencia, la combustión de oxígeno y combustible da como resultado un gran aumento en la llama para cargar el potencial de radiación. Los productos de combustión del oxicombustible también son mejores fuentes de transferencia de calor radiante. Esto se debe a que la mayoría del producto de la combustión de aire y combustible es nitrógeno, que no es un mecanismo de transferencia de calor radiante tan eficiente como el dióxido de carbono y el vapor de agua que constituyen la mayoría de los productos de la combustión de oxígeno y combustible.

- Reducción de las emisiones del horno:el volumen de escape es sustancialmente menor con el oxicombustible. El volumen total de escape con oxicombustible es generalmente entre un 70 % y un 90 % menor que el volumen total de escape de aire y combustible. El resultado más obvio del uso de oxicombustible es que se reduce el consumo de combustible. Con la reducción del consumo de combustible la emisión de CO2 es menor en un tiempo determinado o por unidad de carga calentada. Con la combustión de oxígeno y combustible, la presión parcial de nitrógeno en los productos de combustión se reduce drásticamente, lo que reduce el potencial de formación de NOx incluso a temperatura de llama elevada.

- La concentración de contaminantes en los gases de combustión es mayor, lo que facilita la separación

- El gas de combustión es principalmente CO2, adecuado para el secuestro

Además de los beneficios mencionados anteriormente, la opción de utilizar la combustión de oxicombustible a veces puede resultar en una menor inversión de capital en comparación con otros métodos para mejorar la eficiencia, como los recuperadores o los equipos de control de emisiones. La combustión de oxicombustible permite que todas las tuberías de la instalación y los trenes de flujo sean compactos sin necesidad de unidades de recuperación de calor recuperativas o regenerativas. También reduce drásticamente el tamaño físico de los quemadores, hornos y conductos de gases de combustión, además de que no hay necesidad de ventiladores eléctricos. También se evitan los sopladores de aire de combustión y los problemas relacionados con el ruido de baja frecuencia. Además, en algunos casos, la conversión a oxicombustión ha resultado en una menor pérdida de incrustaciones debido a un mejor control y un tiempo de calentamiento más corto.

Las llamas de oxicombustible tienen una temperatura más alta con menos volumen y longitud que las llamas de aire-combustible. La característica de la llama con oxicombustible debe tenerse en cuenta al diseñar sistemas de quemadores de oxicombustible para aplicaciones de recalentamiento de acero. En general, el calentamiento del acero exige una distribución uniforme de la temperatura para evitar el sobrecalentamiento o el subcalentamiento localizado en el producto. El tipo y la ubicación de los quemadores de oxígeno y combustible dependen del tipo de horno y de la proximidad de las llamas al producto de acero.

Si bien brinda beneficios sustanciales a la eficiencia, el bajo volumen de productos de combustión con oxicombustible requiere una atención especial al diseñar sistemas de control de combustión. El control adecuado de la relación de combustión es fundamental para los procesos de calentamiento del acero, ya que los productos de la combustión forman la atmósfera de calentamiento y, en última instancia, afectan la tasa y el tipo de formación de incrustaciones. En los sistemas de combustión de aire-combustible, el alto volumen de nitrógeno que se introduce en el proceso de combustión con el aire proporciona un amortiguador o un factor de seguridad contra los cambios en la relación aire-combustible. Con oxicombustible este amortiguador se elimina casi por completo. Esto significa que un cambio porcentual en la proporción de oxígeno a combustible con oxicombustible tendrá un mayor impacto en la atmósfera del horno de calentamiento que el mismo cambio con aire-combustible.

El cambio en la atmósfera del horno con oxicombustible no tiene un efecto perjudicial sobre la formación de incrustaciones y, en algunos casos, ha demostrado ser un beneficio. La mayor presión parcial de CO2 y H2O en los productos de la combustión proporciona un mecanismo de transferencia de calor más eficiente que permite una mayor tasa de calentamiento que reduce el factor de tiempo para la formación de incrustaciones. Además, la comparación de aire-combustible y oxicombustible muestra que las características de formación de incrustaciones cambian con el oxicombustible. La cascarilla que se forma en la superficie del acero es una capa más delgada que la que se forma con la cocción con aire y combustible. Se cree que la razón del cambio en la característica de las incrustaciones se debe a que la atmósfera de oxígeno y combustible produce rápidamente una capa de óxido delgada y densa que evita una mayor oxidación y formación de incrustaciones.

Oxy sin llama:combustión de combustible

En los últimos años se ha empleado la 'combustión de oxicombustible sin llama'. La expresión comunica el aspecto visual del tipo de combustión, es decir, la llama ya no se ve visualmente ni se detecta fácilmente por el ojo humano. Otra descripción podría ser que la combustión se 'extiende' en el tiempo y el espacio:se distribuye en grandes volúmenes, y es por eso que a veces se la denomina 'combustión de volumen'. Tal llama tiene una temperatura uniforme y más baja, pero contiene la misma cantidad de energía.

En la combustión de oxicombustible sin llama, la llama se diluye con los gases calientes del horno. Esto reduce la temperatura de la llama para evitar la creación de NOx térmico y lograr un calentamiento más homogéneo del acero.

En el oxicombustible sin llama, la mezcla de combustible y oxidante reacciona uniformemente a través del volumen de la llama, con la velocidad controlada por las presiones parciales de los reactivos y su temperatura. Los quemadores de oxicombustible sin llama dispersan eficazmente los gases de combustión por todo el horno, lo que garantiza un calentamiento más efectivo y uniforme del material, incluso con un número limitado de quemadores instalados:la llama dispersa aún contiene la misma cantidad de energía pero se distribuye en un volumen mayor . La temperatura de llama más baja reduce sustancialmente la baja formación de NOx. La baja emisión de NOx también es importante desde la perspectiva del calentamiento global; El NO2 tiene el llamado potencial de calentamiento global que es casi 300 veces mayor que el del CO2. Además, es factible el uso de combustibles de bajo poder calorífico, algo que se ha enfatizado últimamente, por ejemplo, utilizando gas de cabeza de alto horno.

Los quemadores de oxicombustible siempre han sido potentes y compactos, y la nueva generación de quemadores de oxicombustible sin llama ha mantenido su diseño compacto para facilitar el intercambio de quemadores de oxicombustible ya instalados y para una fácil actualización de las instalaciones de aire-combustible. Además, la combustión de oxicombustible sin llama no solo agrega más ventajas, sino que se abre a nuevas aplicaciones, todo lo cual respalda un impacto ambiental sustancialmente reducido.

En las plantas siderúrgicas donde ya se ha implementado la tecnología de combustión oxicombustible se están obteniendo los siguientes resultados.

- Mejora en la capacidad de rendimiento del horno de recalentamiento hasta un nivel del 50 %

- Ahorro en el consumo de combustible hasta un nivel del 50 %

- Disminución de las emisiones de CO2 hasta un nivel del 50 %

- Menor cantidad de emisiones de NOx

- Reducción de la pérdida de cal durante el recalentamiento

- No hay impacto negativo en la calidad de la superficie del acero

- Hay un impacto positivo en la uniformidad de la temperatura del acero

- Es posible lograr la curva de calentamiento ideal sugerida por el sistema de control más fácilmente

- Hay menos humo que emana de la chimenea del horno, lo que mejora enormemente el entorno de la planta.

Proceso de manufactura

- Aplicación del molibdeno y sus aleaciones

- ¿Qué es el diamante policristalino y su aplicación en las brocas de enrutador CNC?

- La escoria de alto horno y su papel en la operación del horno

- Horno de inducción y siderurgia

- Generación y uso de gas de alto horno

- Hornos de recalentamiento y sus tipos

- Casa de Fundición de Alto Horno y su Operación

- Tipos de Quemadores en Hornos de Recalentamiento

- Alto Horno y su Diseño

- Comprensión de las operaciones de la planta de sinterización y sinterización

- La escoria y su papel en la fabricación de hierro en altos hornos