Ensayos no destructivos de aceros

Ensayos no destructivos de aceros

Los ensayos no destructivos (END) de aceros son un grupo de técnicas de análisis utilizadas para evaluar las propiedades de los materiales, componentes o soldaduras de acero sin causarles ningún daño. Las técnicas de NDT se utilizan para detectar y evaluar defectos internos y superficiales (como imperfecciones, discontinuidades y fallas, etc.) que pueden causar fallas en las condiciones de operación diseñadas. Estos defectos internos y superficiales pueden ser áreas de menor integridad en comparación con otras partes del material de acero o pueden consistir en la presencia de grietas, huecos y otras imperfecciones. NDT brinda resultados indirectos pero válidos y, por definición, deja el objeto de prueba apto para su uso previsto.

Los términos examen no destructivo (NDE), inspección no destructiva (NDI) y evaluación no destructiva (NDE) también se utilizan para estas técnicas de prueba. Dado que no hay una alteración permanente en el material de acero que se prueba mediante las técnicas de NDT, las técnicas de NDT se consideran muy importantes para la inspección de materiales. NDT ahorra dinero y tiempo en la evaluación del producto, la resolución de problemas y la investigación.

Las técnicas de END constituyen un tipo de trabajo muy especializado que desempeña una función crítica. Estas técnicas necesitan el servicio de técnicos altamente especializados y calificados que utilicen equipos y métodos sofisticados para evaluar áreas del componente de acero que son difíciles o imposibles de examinar a simple vista.

Las técnicas NDT se utilizan para detectar defectos durante la fabricación y la fabricación, así como los defectos desarrollados durante el servicio de los componentes de acero. Sin embargo, no es posible detectar todos los posibles defectos examinando un componente por NDT. Además, en NDT, no es el defecto lo que se detecta, sino el efecto resultante en el material, como la modificación de las propiedades físicas (atenuación del ultrasonido o la conductividad eléctrica, etc.). Las técnicas de END no proporcionan información directa, sino información indirecta que debe interpretarse. Algunas técnicas de END son más directas y precisas que otras.

Hay una variedad de técnicas de NDT que se pueden utilizar para evaluar los materiales de acero, los componentes o las soldaduras. Todas las técnicas de NDT comparten varios elementos comunes que incluyen lo siguiente.

- Hay alguna fuente de energía de sondeo o algún tipo de medio de sondeo.

- Existe una discontinuidad que debe provocar un cambio o alteración del medio de sondeo.

- Existen algunos medios para detectar el cambio.

- Hay alguna forma de indicar el cambio.

- Hay algún medio de observar y/o registrar esta indicación para que se pueda hacer una interpretación.

La idoneidad de una técnica de NDT para una aplicación dada se determina considerando los elementos anteriores. La fuente de energía de sondeo o medio de sondeo debe ser adecuada para el objeto de prueba y para detectar el defecto o discontinuidad buscada. Si está presente, un defecto o discontinuidad debe ser capaz de modificar o cambiar de alguna manera el medio de prueba. Una vez cambiado, debe haber alguna forma de detectar estos cambios. Estos cambios en el medio de prueba por la discontinuidad deben formar alguna indicación o registrarse de otra manera. Finalmente, es necesario revisar esta indicación para poder interpretarla y clasificar la discontinuidad.

Se han desarrollado varias técnicas de END, cada una de las cuales tiene ventajas y limitaciones que las hacen más o menos apropiadas para una aplicación determinada. Con la variedad de técnicas NDT disponibles, es importante seleccionar la técnica que proporcione los resultados necesarios. También se puede aplicar una combinación de diferentes técnicas de END para garantizar que el material o componente es apto para su uso.

Hay muchos métodos diferentes de END de materiales y componentes de acero. Los métodos NDT más comunes utilizados para la evaluación de materiales, componentes o soldaduras de acero son (i) inspección visual, (ii) inspección de líquidos penetrantes, (iii) prueba de partículas magnéticas, (iv) inspección radiográfica, (v) prueba ultrasónica, y (vi) pruebas de corrientes de Foucault.

Inspección visual

La inspección visual es la forma de examen NDT más común, primaria, económica y más antigua. Se basa en la detección de imperfecciones de la superficie a simple vista, no requiere ningún equipo de prueba especial (excepto ayudas simples como una lupa) y se puede completar de manera más rápida y económica. Sin embargo, debido a la naturaleza subjetiva de las inspecciones visuales, la variabilidad de los resultados de inspección es común. Tampoco es posible detectar aquellos defectos por inspección visual que no son visibles a los ojos. Los tres requisitos básicos para la inspección visual son (i) buena visión para poder ver la discontinuidad que se busca, (ii) buena iluminación, es importante el tipo correcto de luz, y (iii) experiencia, para ser capaz de reconocer la discontinuidad.

Inspección de líquidos penetrantes

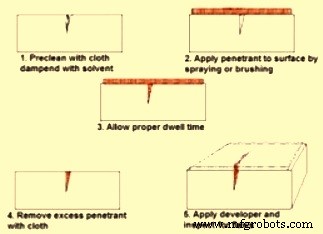

En el método de inspección con tintes penetrantes, se utiliza un tinte penetrante para detectar defectos en la superficie mediante el "sangrado" de un medio penetrante contra un fondo contrastante. El tinte penetrante se aplica a la superficie previamente limpiada del material de acero que se va a probar y se deja durante un período prescrito (tiempo de permanencia) a medida que la acción capilar lo atrae hacia los defectos de la superficie. Luego se elimina el exceso de penetrante y se aplica un revelador. El revelador invierte la acción capilar y extrae el penetrante del defecto. Las indicaciones resultantes revelan la presencia de la falla para que pueda verse visualmente y el técnico pueda observar y evaluar los defectos. El método de inspección de líquidos penetrantes se muestra en la Fig. 1.

Fig. 1 Inspección de líquidos penetrantes

Hay dos métodos por los cuales los penetrantes de tinte se clasifican, a saber (i) por el tipo de indicación producida, y (ii) el método de eliminación. Los resultados de las pruebas de líquidos penetrantes también se muestran de dos maneras, visible y fluorescente. El tipo de penetrante visible produce una línea roja en negrita o una indicación de tensión contra un fondo de revelador blanco cuando se observa en buenas condiciones de luz blanca. El penetrante fluorescente produce una indicación fluorescente verde cuando se observa bajo una luz ultravioleta. Dado que el ojo humano puede percibir más fácilmente una indicación fluorescente que una indicación visible, el uso de la inspección por penetración fluorescente es una prueba más sensible.

El segundo método de clasificación de penetrantes se basa en la forma en que se elimina el exceso de penetrante de la superficie de prueba. Los penetrantes son lavables con agua, removibles con solvente o post-emulsionables. Los penetrantes lavables con agua contienen un emulsionante que permite enjuagar el penetrante con un rociador de agua a baja presión. Los penetrantes de eliminación de solventes requieren un solvente para eliminar el exceso de penetrante de la superficie de prueba. Los penetrantes posemulsificables se eliminan agregando un emulsionante después del tiempo de permanencia del penetrante.

Este proceso es simple, versátil y rentable y se puede mejorar aún más mediante el uso de tintes fluorescentes o de colores brillantes. El único inconveniente es que solo puede detectar defectos en la superficie.

Pruebas de partículas magnéticas

Las pruebas de partículas magnéticas se utilizan para localizar discontinuidades superficiales y leves debajo de la superficie o defectos en materiales ferromagnéticos como el acero. Dichos defectos presentes en una pieza magnetizada provocan que un campo magnético (flujo) abandone la pieza. Si se aplican partículas magnéticas a esta superficie, la fuga de flujo las mantendrá en su lugar para dar una indicación visual. Si bien se pueden usar varios métodos diferentes de pruebas de partículas magnéticas, todos se basan en este mismo principio general. Es un proceso muy simple y rentable.

Una prueba de partículas magnéticas se lleva a cabo mediante la creación de un campo magnético en la pieza que se va a probar mediante la aplicación de partículas magnéticas a la superficie de prueba. El proceso se realiza ya sea en el campo, usando yugos magnéticos portátiles, o en un taller usando un banco magnético. El banco es más eficiente para grandes volúmenes de trabajo.

La prueba de partículas magnéticas del acero generalmente se realiza utilizando un cierto tipo de electroimán. Un electroimán se basa en el principio de que hay un campo magnético asociado con cualquier conductor eléctrico. Se puede usar corriente alterna (CA) o corriente continua (CC) para inducir un campo magnético. El campo magnético creado por la CA debido al "efecto piel" es más fuerte en la superficie del objeto de prueba. La CA también proporciona una mayor movilidad de partículas en la superficie del objeto, lo que le permite moverse libremente para ubicar áreas de fuga de flujo, incluso si la superficie del objeto puede ser irregular. La CC induce campos magnéticos que tienen un mayor poder de penetración y se pueden usar para detectar discontinuidades cerca de la superficie.

Inspección radiográfica

La inspección radiográfica es una técnica basada en el uso de radiación electromagnética de longitud de onda corta que atraviesa el material de acero. El método de radiografía tradicional es el proceso de hacer un registro permanente en una película radiográfica de objetos de prueba para detectar defectos. Se realiza exponiendo el objeto de prueba a rayos X generados eléctricamente o rayos gamma de una fuente de radiación. La radiación de la fuente atraviesa el objeto y se registra en una película radiográfica. La película es procesada y la película procesada (radiografía) es vista por técnicos calificados que pueden detectar defectos y anomalías de acuerdo con los códigos y estándares aplicables.

El principio utilizado en esta técnica es que los objetos de acero con áreas de espesor reducido o menor densidad del material permiten un mayor paso de las radiaciones y, por lo tanto, absorben menos radiación. La radiación, que llega a la película después de atravesar el material, forma una imagen de sombra en la radiografía. Las áreas de baja absorción (escoria, huecos y porosidad) aparecen como áreas oscuras en la radiografía, mientras que las áreas de alta absorción (inclusiones densas) aparecen como áreas claras en la radiografía.

Las discontinuidades del subsuelo que se detectan fácilmente con este método son vacíos, fallas, inclusiones metálicas y no metálicas y grietas.

Los avances recientes en la inspección radiográfica son la radiografía digital, que no requiere el uso de películas y equipos de revelado costosos.

Pruebas ultrasónicas

La prueba ultrasónica (UT) es un método de inspección que utiliza ondas sonoras de alta frecuencia (ultrasonido) que están por encima del rango del oído humano, para medir las propiedades geométricas y físicas de los materiales de acero. Este método utiliza ondas de sonido generadas eléctricamente para penetrar a través del objeto de acero con el fin de detectar defectos. La reflexión sónica, la refracción y la absorción se muestran y registran en una pantalla CRT (tubo de rayos catódicos) para su interpretación. Este proceso requiere mucha más habilidad y experiencia para proporcionar interpretaciones precisas.

Uno de los principales beneficios de la UT es que se considera una prueba verdaderamente volumétrica. Es capaz de determinar no solo la longitud y la ubicación de un defecto, sino que también proporciona al operador información sobre el tipo de defecto encontrado. La principal ventaja de UT es que solo requiere acceso a un lado del material que se está probando. Otra ventaja importante es que UT detecta discontinuidades planas críticas, como grietas y fusión incompleta. UT es más sensible a las discontinuidades que se encuentran perpendiculares al haz de sonido. Dado que se puede utilizar una variedad de ángulos de haz, la UT puede detectar laminaciones, fusiones incompletas y grietas que están orientadas de tal manera que la detección con pruebas radiográficas no sería posible. UT tiene una capacidad de penetración profunda.

Los avances en los equipos de UT, incluida la matriz en fase y la tecnología tridimensional (3D), han aumentado considerablemente la flexibilidad y la adaptabilidad de la UT para todo tipo de trabajo de END.

Pruebas de corrientes de Foucault

En la prueba de corrientes de Foucault (ET), se coloca una bobina que transporta una corriente CA cerca de la superficie de la muestra o alrededor de la muestra. La corriente en la bobina genera corrientes de Foucault circulantes en la muestra cerca de la superficie y éstas, a su vez, afectan la corriente en la bobina por inducción mutua. Los defectos y las variaciones de material en la muestra afectan la fuerza de las corrientes de Foucault. Por lo tanto, la presencia de fallas se mide por cambios eléctricos en la bobina de excitación. Se pueden medir tanto los cambios de voltaje como los de fase, pero algunos instrumentos más simples solo miden los cambios de voltaje.

La fuerza de las corrientes de Foucault producidas depende de la conductividad eléctrica de la muestra, la permeabilidad magnética de la muestra de prueba, la distancia de separación entre la muestra y la bobina, la frecuencia de CA utilizada en la bobina de excitación, las dimensiones de la bobina y la muestra, y la presencia de defectos Gran parte del éxito de las pruebas ET depende de separar los efectos de estas variables. La mayoría de los instrumentos de corriente de Foucault requieren calibración en un conjunto de muestras de prueba y la sensibilidad a fallas puede ser muy alta.

La técnica de prueba de corriente de Foucault se utiliza para la detección de grietas, mediciones de espesor de materiales, mediciones de espesor de revestimientos y mediciones de conductividad para la identificación de materiales, detección de daños por calor, determinación de la profundidad de la caja, desgaste de la silla, picaduras, grietas transversales, protuberancias por congelación, fisuras, abolladuras, tratamiento térmico monitoreo, clasificación rápida de componentes pequeños por falla, variación de tamaño o variación de material.

La corriente de Foucault es una herramienta útil para detectar daños por corrosión y otros daños que causan el adelgazamiento del material en las paredes de las tuberías, como intercambiadores de calor y tubos de calderas. El método de corrientes de Foucault es muy bueno para defectos superficiales y cercanos a la superficie, es sensible a pequeñas grietas y otros defectos y requiere muy poca preparación de la pieza. Está limitado al uso en materiales conductores, con la superficie accesible a la sonda.

Proceso de manufactura

- Técnicas de polarización (JFET)

- Técnicas de polarización (IGFET)

- ¿Qué son las técnicas de prueba? Tipos, ventajas y desventajas

- Carlos presidirá el Comité de Pruebas No Destructivas de ASTM

- Qué son las pruebas destructivas y cuáles son sus aplicaciones

- Qué son las pruebas no destructivas (NDT) y cómo se utilizan

- COVID - 19 Termómetro sin contacto

- ¿Qué son las pruebas no destructivas (NDT)? - Métodos

- 16 técnicas de herrería

- Introducción a NDT (ensayos no destructivos) para fundiciones

- Diferentes formas de probar un alternador