Análisis instrumental de acero, escoria y materias primas

Análisis de instrumentos de acero, escoria y materias primas

El análisis de instrumentos se usa ampliamente para el análisis elemental cualitativo y cuantitativo de muestras de materias primas, hierro (metal caliente), acero, escoria, refractarios y lodos. En comparación con el análisis húmedo, la ventaja del análisis de instrumentos es que es rentable y multielemental además de ser muy rápido. Se eliminan las preocupaciones causadas por elementos que interfieren en el análisis químico húmedo. El análisis de instrumentos evita la necesidad de esperar varias horas para ciertos elementos, lo cual es una necesidad cuando se emplean métodos químicos húmedos.

Además, el análisis de instrumentos proporciona un límite de detección bastante uniforme en una gran lista de elementos o compuestos y es aplicable a una amplia gama de concentraciones, que van desde el 100 % hasta unas pocas partes por millón (ppm). Los métodos instrumentales son reproducibles con menor margen de error humano debido a la menor intervención humana. Son robustos, confiables y precisos; la precisión depende de la calibración y los estándares utilizados para la calibración.

El análisis del acero, la escoria y las materias primas es importante y esencial no solo durante el proceso de fabricación del acero con fines de control, sino también para la gran cantidad de muestras que se deben analizar para otros fines. La información de un análisis es útil para varios propósitos, como la inspección de materias primas, productos intermedios y productos finales, evaluación ambiental, control de procesos, análisis de fallas, control de calidad de los productos y con fines de investigación y desarrollo.

Historia

Si bien el espectrógrafo se había utilizado durante bastante tiempo en otros campos, el primer instrumento que se usó con éxito para el control de la fusión ferrosa se instaló en una fundición en 1935. En 1943 se instaló un espectrógrafo Baird en el laboratorio de Timken para el análisis de pruebas de la fundición. Este instrumento estaba equipado con una rejilla de Wood de tres metros de longitud focal, con una regla de 15.000 líneas por pulgada, colocada en un montaje de águila. Las muestras para el análisis espectrográfico se moldean en forma de varillas, de 5,5 mm de diámetro, vertiendo el metal líquido en un molde o aspirándolo en un tubo de vidrio. Los pernos fundidos se envían al laboratorio mediante un sistema de transporte de tubos neumáticos, donde se rectifican cuidadosamente hasta un punto de ángulo incluido de 140 grados y se colocan en los portaelectrodos. Se aplica energía de un arco de alto voltaje o una fuente de chispas y las líneas espectrales de la luz emitida se fotografían en placas número 1 de análisis de espectro de Eastman. A continuación, la placa se revela, lava, seca y enfría a temperatura ambiente en una habitación oscura. La densidad de la línea para el elemento requerido se lee en un densitómetro y se calcula en porcentaje, después de lo cual se informa mediante telautografía al operador del horno.

Otro desarrollo en el análisis de instrumentos fue el espectrómetro de lectura directa. En este instrumento, la etapa fotográfica se reemplazó por completo por tubos multiplicadores de electrones sensibles, que captan la luz emitida en varias longitudes de onda y la informan como porcentaje en los diales de reloj calibrados dentro de los 35 segundos posteriores a la colocación de una muestra en los portaelectrodos. El uso de fototubos eliminó todos los posibles errores asociados con placas o películas, revelado y procesamiento en cuarto oscuro, lecturas de densitómetros y tablas de cálculo. El primer espectrómetro de lectura directa se instaló en el laboratorio de control de Timken en mayo de 1947 y fue el primer instrumento de este tipo que se utilizó en la industria del acero.

Se llevó a cabo un mayor desarrollo en el análisis de instrumentos y los diferentes tipos de análisis de instrumentos actualmente en uso se describen a continuación.

Espectrometría de emisión atómica (AES) de chispa

La espectroscopia de emisión atómica es un método de análisis químico que utiliza la intensidad de la luz emitida por una chispa en una longitud de onda particular para determinar la cantidad de un elemento en una muestra. La longitud de onda de la línea espectral atómica da la identidad del elemento mientras que la intensidad de la luz emitida es proporcional al número de átomos del elemento.

La espectroscopia de emisión atómica de chispa se utiliza para el análisis de elementos metálicos en muestras sólidas. Para materiales no conductores, la muestra se muele con polvo de grafito para que sea conductora. En los métodos tradicionales de espectroscopia de arco, una muestra del sólido normalmente se muele y se destruye durante el análisis. Se pasa un arco eléctrico o chispa a través de la muestra, calentándola a una temperatura alta para excitar los átomos dentro de ella. Los átomos excitados emiten luz en longitudes de onda características que pueden dispersarse con un monocromador y detectarse. La fuente de chispa con descarga controlada es para análisis cuantitativo. Tanto los análisis de chispa cualitativos como cuantitativos por espectrometría de emisión atómica de chispa se utilizan ampliamente para el control de calidad en las plantas siderúrgicas.

AES puede determinar hasta 64 elementos simultáneamente en menos de 20 segundos. La limitación de esta técnica es que el instrumento no puede analizar gases en el acero (oxígeno, nitrógeno e hidrógeno). Aunque algunos de los instrumentos modernos proporcionan análisis de nitrógeno, los límites de reproducibilidad y detección están por debajo de las expectativas de los fabricantes de acero.

Espectrometría de fluorescencia de rayos X (XRF)

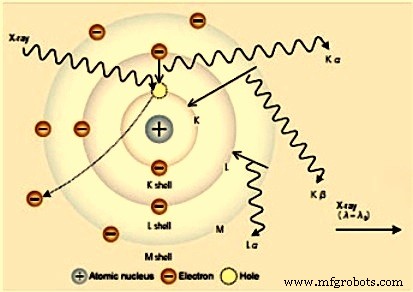

Este espectrómetro puede analizar tanto metales como muestras no metálicas. Por lo tanto, se usa ampliamente para el análisis de metales, escorias, materias primas y muestras refractarias. Funciona según el siguiente principio (que se muestra en la figura 1).

Cuando una muestra se irradia con rayos X desde un tubo de rayos X, los átomos de la muestra generan rayos X únicos que se emiten desde la muestra. Estos rayos X se conocen como "rayos X fluorescentes" y tienen una longitud de onda y una energía únicas que son características de cada elemento que los genera. En consecuencia, el análisis cualitativo se puede realizar investigando las longitudes de onda de los rayos X. Como la intensidad de los rayos X fluorescentes es una función de la concentración, también es posible realizar un análisis cuantitativo midiendo la cantidad de rayos X en la longitud de onda específica de cada elemento.

Fig. 1 Principio de la espectrometría XRF

Un rayo X del tubo impacta en la muestra donde interactúa con un electrón de una de las capas internas del átomo A. Saca al electrón de su orbital. Esto deja un vacío que luego se llena rápidamente con un electrón de una capa externa. Este electrón tiene una energía más alta que el electrón que está reemplazando. El exceso de energía se expulsa en forma de rayos X con una longitud de onda específica para el átomo de A. Los espectrómetros XRF son principalmente de dos tipos.

El espectrómetro de fluorescencia de rayos X de dispersión de energía (EDXRF) utiliza un detector para procesar directamente el espectro completo en una escala de dispersión de energía. Los espectrómetros EDXRF incluyen un detector de alta tecnología que utiliza un cristal derivado de silicio litio (SiLi) enfriado a baja temperatura (-90 °C). Este cristal es capaz de discriminar entre fotones de rayos X de diferentes energías (dispersión de energía). El detector recoge todos los fotones emitidos por la muestra y la tasa de conteo total del detector es de alrededor de 50 kiloconteos por segundo y, a menudo, está saturada. Normalmente se utilizan filtros específicos para filtrar parte del espectro, p. los elementos principales. Los objetivos secundarios se utilizan normalmente para excitar mejor solo una parte de los elementos de la tabla periódica.

El cristal de SiLi del detector absorbe un fotón de rayos X entrante que ioniza los átomos y produce pares de electrones (-) y huecos (+). La cantidad de pares de electrones/huecos es proporcional a la energía del fotón de rayos X. Los pulsos de salida del detector se amplifican, digitalizan y clasifican según su magnitud. Es necesario enfriar el detector a menos 90 grados C.

El espectrómetro de fluorescencia de rayos X de dispersión de longitud de onda (WDXRF) utiliza cristales apropiados para separar el espectro de emisión en longitudes de onda discretas antes de detectarlas. La microfluorescencia de rayos X recibe su nombre porque estos instrumentos están diseñados para analizar puntos de tamaño muy pequeño. En la fluorescencia de rayos X de reflexión total (TRXRF), el haz de excitación se refleja totalmente en el sustrato y solo las partículas de la superficie se excitan, lo que da lugar a emisiones de fluorescencia de rayos X. De esta forma, el fondo normalmente asociado con las mediciones XRF se reduce mucho, lo que lleva a una mayor sensibilidad y límites de detección más bajos.

Espectrometría de emisión atómica de plasma acoplado inductivamente (ICP/AES)

La espectrometría de emisión atómica de plasma acoplado inductivamente es una técnica analítica utilizada para la detección de elementos traza. Utiliza el plasma acoplado inductivamente para producir átomos e iones excitados que emiten electromagnéticos en longitudes de onda características de un elemento en particular. La intensidad de esta emisión es indicativa de la concentración del elemento dentro de la muestra.

El ICP-AES consta de dos partes:(i) el ICP y (ii) el espectrómetro óptico. La antorcha ICP consta de 3 tubos de vidrio de cuarzo concéntricos. La salida del generador de radiofrecuencia (RF) rodea parte de esta antorcha de cuarzo. El gas argón (Ar) suele utilizarse para crear el plasma.

El plasma de Ar generado y mantenido por RF, partes del cual están tan calientes como 10.000 grados K, excita los electrones. El plasma se utiliza para atomizar e ionizar los elementos de la muestra. Cuando los electrones regresan al estado fundamental en una determinada posición espacial en el plasma, emiten energía en las longitudes de onda específicas propias de la composición elemental de la muestra. La luz emitida por el plasma se enfoca a través de una lente y pasa a través de una rendija de entrada al espectrómetro. Hay dos tipos de espectrómetros utilizados en el análisis ICP-AES:(i) secuencial (monocromador) y (ii) simultáneo (policromador).

La espectrometría de masas de plasma acoplado inductivamente (ICP-MS) es una herramienta muy poderosa para el análisis elemental de trazas (ppb, partes por billón-ppm) y ultratrazas (ppq, partes por cuatrillón -ppb).

Espectrometría de absorción atómica (AAS)

La espectrometría de absorción atómica (AAS) es una técnica analítica que mide las concentraciones de elementos. La espectrometría de absorción atómica se usa normalmente para analizar la concentración de más de 62 metales diferentes en una solución y es tan sensible que puede medir partes por billón de un gramo en una muestra. La técnica hace uso de las longitudes de onda de la luz absorbidas específicamente por un elemento. Corresponden a las energías necesarias para promover electrones de un nivel de energía a otro nivel de energía superior.

Un espectrofotómetro de absorción atómica consta de una fuente de luz, un compartimento de muestra y un detector. En este método, la luz de una fuente se dirige a través de la muestra hasta un detector. La fuente de luz es una lámpara cuyo cátodo está compuesto por el elemento que se mide. Cada elemento requiere una lámpara diferente.

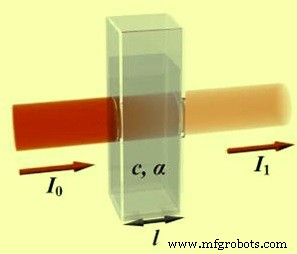

La técnica utiliza la espectrometría de absorción para evaluar la concentración de un analito en una muestra. Requiere estándares con contenido de analito conocido para establecer la relación entre la absorbancia medida y la concentración de analito y, por lo tanto, se basa en la ley de Beer Lambert que se explica a continuación.

A =eBC

Donde A es la absorbancia [sin unidades, ya que A =log10 (Io / I1)], e es la absorbtividad molar con unidades de L mol¯¹ cm¯¹, B es la longitud del camino de la muestra en centímetros, es decir, la longitud del camino óptico, y C es la concentración del compuesto en solución, expresada en mol L¯¹.

El diagrama (Fig. 2) muestra un haz de radiación monocromática de potencia radiante I?, dirigido a una solución de muestra. Tiene lugar la absorción y el haz de radiación que sale de la muestra tiene una potencia radiante I1.

Fig. 2 Diagrama que muestra la radiación monocromática

En resumen, los electrones de los átomos en el atomizador pueden ser promovidos a orbitales superiores (estado excitado) por un corto período de tiempo (nanosegundos) al absorber una cantidad definida de energía (radiación de una determinada longitud de onda). Esta cantidad de energía, es decir, la longitud de onda, es específica de una transición de electrones particular en un elemento particular. En general, cada longitud de onda corresponde a un solo elemento, y el ancho de una línea de absorción es solo del orden de unos pocos picómetros (pm,10¯¹² m), lo que le da a la técnica su selectividad elemental. El flujo de radiación sin una muestra y con una muestra en el atomizador se mide mediante un detector, y la relación entre los dos valores (la absorbancia) se convierte en concentración o masa del analito mediante la ley de Beer-Lambert.

Proceso de manufactura

- ¡Kravox! Instrumento inalámbrico, sensor de movimiento y táctil

- Inclusiones en Acero de Colada Continua y su Detección

- Inclusiones en siderurgia y siderurgia secundaria

- Inclusiones, Ingeniería de Inclusión y Aceros Limpios

- Evaluación del ciclo de vida y sostenibilidad del acero

- Hornos de recalentamiento y sus tipos

- Propiedades de los materiales de acero y las herramientas utilizadas para punzones

- Diferencias entre acero inoxidable y acero dulce en materiales de punzonado

- Diferentes propiedades y grados de acero para herramientas

- Comprender el acero para herramientas y cómo se fabrica

- Materias primas utilizadas en la fabricación de hierro y acero.