Granulación en seco de escoria de alto horno para recuperación de energía

Granulación en seco de escoria de alto horno para recuperación de energía

Se producen alrededor de 300 kg de escoria líquida como subproducto mientras se produce una tonelada de metal caliente en un alto horno (BF). Esta escoria está a una temperatura de alrededor de 1500 grados C y tiene un calor sensible de aproximadamente 400 M Cal por tonelada. La escoria BF es rica en CaO, SiO2, Al2O3 y MgO, que son similares a los componentes del cemento Portland.

Cuando la escoria BF líquida de alta temperatura se enfría lo suficientemente rápido, la escoria tiene un gran porcentaje de fase vítrea con alta actividad de cementación y, por lo tanto, puede usarse como un producto de mayor valor, especialmente para la sustitución del cemento Portland. Esta también es una buena manera de reducir las emisiones de CO2 porque la fabricación de cemento también produce una gran cantidad de CO2.

Para obtener la fase vítrea en la escoria BF, la escoria BF líquida se somete a un proceso de granulación con agua. Hoy en día, el enfriamiento rápido de escoria líquida en una planta de granulación de escoria de agua cerrada es un proceso de última generación. El enfriamiento rápido de la escoria BF líquida en el agua evita la cristalización de la escoria y la rompe en pequeñas partículas por estrés térmico. La escoria BF líquida se congela en un granulado amorfo, llamado escoria BF granulada. La tasa de no cristalización de la escoria BF granulada en agua puede alcanzar un nivel del 95 %. Por el contrario, la fase vítrea obtenida durante la cristalización de la escoria BF líquida por enfriamiento lento en el aire es bastante limitada.

Sin embargo, la granulación de agua de escoria BF líquida consume grandes volúmenes de agua (1000 a 1500 litros de pérdida por evaporación por tonelada de escoria BF líquida procesada) y puede generar neblina ácida que contamina el aire. También existe la necesidad de una gestión adecuada del agua por un lado y la necesidad del secado de la escoria BF granulada por otro lado. Por lo tanto, no solo se pierde el calor sensible de la escoria BF líquida, sino que también es necesario tener una unidad de secado de escoria aguas arriba para usar la escoria BF granulada en la industria del cemento. El proceso de secado normalmente consume energía térmica hasta 72 M Cal/tonelada de escoria.

En el área de granulación en seco de BF líquido junto con la recuperación de calor, el proceso se está desarrollando en muchos países. A continuación se describe el trabajo que se está realizando para el desarrollo del proceso.

Progreso del trabajo en Europa

En el proceso que se está desarrollando en la filial de la compañía siderúrgica estatal, Merox Ltd en Suecia, la escoria se granula golpeando una película de escoria que cae con partículas de escoria previamente solidificadas. Esto rompe la película en gránulos que luego caen en un lecho fluidizado de varias etapas del que se recupera el calor. Se afirma que más del 60 % del calor sensible de la escoria puede recuperarse como vapor mediante este método y que el producto de escoria tiene un alto contenido de vidrio, lo que lo hace adecuado para la fabricación de cemento.

En la década de 1990, las primeras pruebas con granulación de escoria seca se realizaron en British Steel (ahora Tata Steel) en Redcar (Reino Unido). La distancia desde la copa atomizadora hasta la pared de la cámara era de unos 10 m para evitar que se pegara la escoria fundida. Se pudieron encontrar partículas de escoria con la misma calidad y estructura amorfa que la escoria granulada hecha por sistemas húmedos, por lo que parece que el método seco es adecuado en el futuro. Pero no se realizó la ampliación.

En los años 2002 a 2004 se utilizó un granulador de diseño más pequeño en Vitkovice en la República Checa. Estas pruebas también fueron exitosas. Este granulador fue diseñado para un flujo másico de 20 kg/minuto de escoria líquida y sin recuperación de calor también.

Siemens VAI instaló una nueva plataforma de laboratorio de escoria seca (en resumen, DSG) en cooperación con Montanuniversität Leoben en el salón de la Cátedra de Tecnología de Procesamiento Térmico para investigación y desarrollo. En este proyecto están los co-socios voestalpine Stahl GmbH, ThyssenKrupp Steel Europe AG y FEhS-Institut für Baustoff-Forschung e.V. Este proyecto está financiado por el Ministerio Federal Alemán de Economía y Tecnología (BMWi). El equipo DSG se ha desarrollado para evitar los aspectos negativos del proceso de granulación húmeda.

Los principales objetivos del DSG son la producción de escoria granulada para la industria del cemento con casi las mismas propiedades (> 95 % vítreo) que el método húmedo, por un lado, y obtener aire caliente del enfriamiento de la escoria para la recuperación de calor, por otro lado. El DSG se basa en la "copa giratoria" o también llamada principio de Davy, donde la escoria fundida es atomizada por una copa, que se puede girar a velocidad variable. Las partículas fundidas se congelan durante su vuelo hacia la pared del granulador antes de caer en un lecho fluidizado desarrollado formado por partículas solidificadas antes.

El equipo de laboratorio de la Universidad de Leoben se ha diseñado sobre la base de los resultados de las pruebas de laboratorio en FEhS-Institut y el modelado de Siemens VAI para encontrar los mejores parámetros operativos para producir escoria BF granulada de alta calidad y las temperaturas de salida de aire más altas posibles. Por lo tanto, se derriten alrededor de 300 kg de escoria en el "Reactor Flash" para cada prueba en el taller de la Universidad. La escoria líquida se extrae en recipientes de escoria especiales que están revestidos con refractario para evitar pérdidas de calor. Luego, la olla de escoria se manipula en una unidad basculante, instalada cerca del granulador. La alimentación de escoria líquida al granulador se puede medir y controlar a través de celdas de carga. Luego, la escoria líquida se envía al centro del granulador pasando por un corredor de escoria y una tubería refractaria vertical. Después de la atomización, las gotas de escoria se enfrían rápidamente durante su vuelo hacia la pared del granulador una vez que la copa de giro rápido las dispersa. La superficie de la partícula tiene que solidificarse durante este breve tiempo de vuelo antes de caer en un lecho fluidizado desarrollado formado por partículas granuladas.

Trabajar en Australia

La investigación en CSIRO (Organización de Investigación Científica e Industrial de la Commonwealth), Australia, ha demostrado a escala de laboratorio y piloto que la granulación seca produce una escoria adecuada como sustituto del cemento; y que el calor liberado por la escoria puede ser capturado por un pequeño volumen de aire, lo que hace que el proceso sea adecuado para la recuperación de calor de alto grado. Se planeó un proyecto con el objetivo de desarrollar aún más la tecnología de granulación en seco, con especial énfasis en su uso como un medio para capturar el calor residual liberado por el enfriamiento de la escoria y desarrollar conocimientos técnicos para escalar de piloto a escala industrial. Este trabajo formó parte de la contribución de la industria siderúrgica australiana al programa CO2 Breakthrough de la Asociación Mundial del Acero. El objetivo general del proyecto era desarrollar un proceso de granulación en seco que produzca una escoria de alto valor y permita la captura/recuperación del calor residual liberado por el enfriamiento de la escoria, al mismo tiempo que demuestra sus beneficios tecnoeconómicos, energéticos y de sostenibilidad a escala piloto. El proyecto también tenía como objetivo aumentar la escala de la tecnología y demostrarla a través de pruebas en plantas.

El concepto de granulación seca integrada y recuperación de calor se ha demostrado con éxito a través de la instalación piloto prototipo en CSIRO. El proceso diseñado se ha desempeñado bien, brindando una operación suave en condiciones variables y altas tasas de extracción de escoria. Se han realizado numerosos ensayos con escorias de altos hornos industriales y se han recogido los productos granulados. Los productos fueron caracterizados y evaluados con respecto a las propiedades cementosas. Una evaluación adicional realizada por un laboratorio externo encontró que las escorias granuladas secas tienen buenas propiedades cementantes y son adecuadas para la producción de cemento.

Una evaluación tecnoeconómica indicó que la granulación de escoria seca tiene ventajas significativas sobre el proceso de granulación húmeda en términos de capital y costo operativo. Se realizaron visitas a la planta para recopilar datos sobre las tasas de fundición y medir las temperaturas de la escoria y el metal caliente de los altos hornos en la acería Whyalla de One Steel y la acería Port Kembla de BlueScope Steel. Estos datos se evaluaron más en relación con la implementación de la granulación en seco y los resultados se documentaron en un informe.

Se llevó a cabo con éxito el modelado de dinámica de fluidos computacional avanzada (CFD) del proceso de granulación en seco. Se ensambló un modelo CFD para la transferencia de calor y la mecánica de fluidos en el proceso de atomización con disco giratorio y se validó el modelo utilizando datos experimentales de la planta piloto en CSIRO. Se ha desarrollado un borrador del plan de negocios para las etapas posteriores del proyecto.

Trabajar en Japón

En Japón se están investigando tres esquemas separados. Sumitomo Metals Industries está desarrollando un proceso de granulación en seco para la escoria de alto horno en el que una corriente de escoria se rompe cuando choca contra un tambor giratorio. Las partículas de escoria luego caen en un lecho fluidizado donde se recupera el calor. Este proceso tiene como objetivo producir una escoria particulada para sustituir la arena de río y recuperar alrededor del 55 % del calor de la escoria fundida en una corriente de aire caliente. Mitsubishi Heavy Industries y Nippon Kokan KK están desarrollando un proceso para granular escoria de horno de oxígeno básico utilizando un potente chorro de aire para romper una corriente de escoria. Las partículas de escoria se solidifican a medida que viajan por el aire y el calor se recupera por radiación del rociado de partículas y también del lecho fluidizado en el que caen las partículas. Kawasaki Steel Corporation también está desarrollando un proceso para recuperar calor de la escoria de alto horno. Esto implica granular la escoria por agitación mecánica y recuperar el calor del proceso de granulación por radiación y luego de las partículas de escoria granulada en un lecho fluidizado. El producto de escoria se utiliza como agregado para la industria de la construcción.

Granulación de escoria seca usando un atomizador de chorro de aire de copa rotatoria

El proceso de granulación de escoria seca consiste esencialmente en atomizar la escoria líquida y luego enfriar las partículas rápidamente para producir una escoria vítrea. La atomización se realiza utilizando un atomizador de chorro de aire de copa rotatoria. Las partículas se enfrían a medida que viajan por el aire y luego se enfrían aún más en un lecho fluidizado. Ambos procesos proporcionan el enfriamiento rápido necesario para la formación del producto de escoria vítrea. El lecho fluidizado es un método conveniente para contener las partículas de escoria, ya que evita la aglomeración de partículas calientes además de proporcionar un enfriamiento rápido.

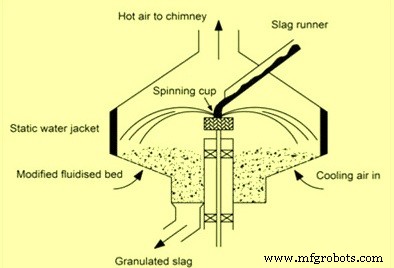

El atomizador puede producir partículas de escoria con un diámetro medio de alrededor de 2 mm y, por lo tanto, el producto de escoria tiene una forma que es fácil de manejar. Las pruebas han demostrado que las partículas de escoria se enfrían lo suficientemente rápido como para que el producto tenga un contenido de vidrio superior al 95 %. También se produce muy poca lana de escoria en el proceso. El principio del atomizador de copa rotatoria se muestra en la Fig. 1.

Fig. 1 Principio del atomizador de copa rotatoria

El atomizador de chorro de aire de copa giratoria tiene las siguientes ventajas.

- Ofrece un control fino muy fácilmente. El tamaño de las partículas se puede controlar variando la velocidad de la copa giratoria o el flujo del chorro de aire. Este atomizador también produce un rango de tamaño de partícula relativamente estrecho. El problema de tener una copa giratoria en contacto con la escoria fundida no tiene por qué ser una limitación y puede resolverse con un diseño cuidadoso y la elección correcta de los materiales.

- La potencia requerida para impulsar este atomizador es considerablemente menor que la requerida por un atomizador de fluido doble. Un atomizador de fluido doble necesita más de 20 veces más potencia para atomizar la escoria en partículas de tamaño similar a la requerida por un atomizador rotatorio. Esto podría afectar los ahorros de costos generales del proceso de recuperación de calor hasta en un 5 %.

- La trayectoria de las partículas de escoria es hacia afuera y hacia arriba. El movimiento hacia arriba significa que el atomizador se puede usar en un lugar donde hay una altura restringida entre el punto de entrega de la escoria y el suelo, como en el caso de un alto horno donde la escoria se suministra desde el piso de la casa de fundición, que generalmente se encuentra a 7 m por encima del nivel del suelo. suelo.

El atomizador de chorro de aire de copa giratoria funciona haciendo girar una película delgada de escoria que se extiende radialmente desde el borde de la copa. A medida que la película de escoria fundida se extiende desde el borde de la copa, se rompe por sí sola. Sin embargo, la presencia de un chorro de aire anular alrededor de la copa ayuda a romper la escoria al inducir ondas inestables en la película. El chorro de aire tiene el efecto de producir pequeñas partículas de un tamaño más uniforme y de desviar las partículas hacia arriba para producir un rocío en forma de cono que sale del atomizador.

El calor se recupera de la escoria de las siguientes maneras.

- A medida que el rociado de partículas de escoria se mueve hacia afuera del atomizador, el calor se pierde por radiación al recipiente y por convección al aire que se mueve a través del recipiente. Sin embargo, como el tiempo de vuelo es corto (del orden de 0,1 segundos), la temperatura desciende solo entre 100 y 200 grados centígrados.

- Al impactar con la pared del recipiente, parte del calor se transfiere de la escoria a la pared. Se ha encontrado a partir de pruebas que si la pared se mantiene relativamente fría, las partículas de escoria no se pegan a la pared sino que rebotan inmediatamente o se caen después de un tiempo muy corto. En cualquier caso, el tiempo de contacto entre las partículas de escoria y la pared del recipiente es considerablemente inferior a 0,1 segundos y, de nuevo, la reducción de temperatura de la escoria es de unos 150 °C.

- Se pierde más calor por radiación y convección a medida que las partículas caen de la pared al lecho fluidizado primario.

- El resto de la recuperación de calor está en los lechos fluidizados, por transferencia de calor solo al aire de fluidización o, además, por tubos de caldera sumergidos u otras superficies de transferencia de calor. En el lecho fluidizado, el aire y los sólidos que se fluidizan abandonan el lecho a la misma temperatura que los sólidos del lecho. La temperatura del lecho secundario debe elegirse con cuidado. Si la temperatura de las partículas de escoria a granel es demasiado alta, se desperdiciará el calor recuperable en la escoria y si es demasiado fría, se reducirá la utilidad del aire caliente de fluidificación en la descarga del proceso.

El trabajo experimental se llevó a cabo con el objetivo inicial de investigar si el proceso de atomización produciría o no pequeñas partículas de escoria y si las partículas tenían una estructura vítrea. Se construyó un atomizador de chorro de aire de copa rotatoria, con una copa de 100 mm de diámetro y un rango de velocidad de 500 -1500 rev/min. Los caudales de escoria utilizados en las pruebas variaron de 0,2 kg/seg a 0,5 kg/seg. Las pruebas se restringieron a una duración de aproximadamente 2,5 min debido a la capacidad limitada (alrededor de 30 kg) del horno de fusión de escoria de laboratorio.

Las pruebas iniciales demostraron que el proceso funcionó; Se produjeron pequeñas partículas con un contenido de vidrio del 95%. Luego se llevaron a cabo más pruebas para investigar el tamaño de las partículas y las trayectorias de pulverización producidas por el atomizador.

El calor sensible en la escoria fundida en relación con 30 °C cuando sale del alto horno a 1500 °C es de alrededor de 400 M Cal/kg. Del flujo total de escoria, alrededor del 14 % rebosaría el acumulador de escoria y se desperdiciaría como se mencionó anteriormente. Del 86 % restante, el 32 % del contenido de calor no se puede recuperar debido a lo siguiente.

- El calor latente de cristalización no se libera cuando se forma una escoria vítrea

- El producto de escoria sólida se descarga del proceso de recuperación de calor a 250 °C

- Se producen pérdidas de calor en el acumulador de escoria

Así, solo se puede recuperar el 58,5 % del contenido de calor sensible de la escoria descargada del alto horno.

El principal desafío del proceso de granulación en seco es garantizar una congelación rápida de la escoria para alcanzar el punto de transformación de la escoria muy rápidamente. De lo contrario, la escoria solidificada no es totalmente vítrea sino parcialmente cristalina, lo que no es adecuado para su uso posterior en la industria del cemento. El enfriamiento con aire es mucho más difícil debido a una capacidad calorífica sustancialmente menor en comparación con el agua utilizada en las plantas de granulación de escoria convencionales. Además, el aire se calienta mientras fluye a través del lecho agitado. Además, la diferencia de temperatura empeora el proceso de fraguado.

Las campañas iniciales mostraron resultados prometedores en cuanto al contenido de vidrio, la distribución del tamaño de grano y la forma de las partículas. También se pudo medir un aumento significativo de la temperatura del gas de escape. Con los datos obtenidos, se puede realizar la optimización del proceso y se puede realizar una ampliación para futuras investigaciones. El uso de la granulación de escoria seca en las plantas siderúrgicas integradas permitirá acceder al calor sensible de la escoria de alto horno. La energía recuperada se puede utilizar para la producción de vapor o electricidad o para otros procesos útiles de precalentamiento. Se puede calcular un potencial energético para recuperar 20 MW de energía térmica o, alternativamente, aproximadamente 6 MW de generación de energía eléctrica a partir de una alimentación de escoria de una tonelada por minuto. Sin necesidad de un sistema de secado aguas arriba para la escoria de alto horno, se puede ahorrar energía y, en consecuencia, CO2. En resumen, la granulación en seco de la escoria de alto horno permite un procesamiento posterior sostenible y respetuoso con el medio ambiente para uno de los grandes potenciales de recuperación de calor en un alto horno moderno.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Horno de optimización de energía

- Granulación de escoria de alto horno en la fundición

- Uso de coque de nuez en un alto horno

- Operación de alto horno y escoria con alto contenido de alúmina

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Revestimiento refractario de alto horno

- Granulación en seco de escoria de alto horno para recuperación de energía

- Turbina de recuperación de presión superior de gas de alto horno

- Alto Horno y su Diseño