Procesos de fabricación de acero inoxidable

Procesos de fabricación de acero inoxidable

Los aceros inoxidables contienen del 10 % al 30 % de cromo. Estos aceros también contienen cantidades variables de níquel, molibdeno, cobre, azufre, titanio y niobio, etc.

La mayor parte de la producción de acero inoxidable se realizó a través del horno de arco eléctrico (EAF) hasta alrededor de 1970. Con el uso de oxígeno de tonelaje en la producción de acero, la práctica de fabricación de acero inoxidable EAF cambió. Podría usarse gas oxígeno para mejorar la tasa de descarburación. Esto podría lograrse mediante la inyección de un alto potencial de oxígeno, pero estuvo acompañado por la reacción adversa de una oxidación extensa de cromo a la escoria. Esto requería un período de reducción bien definido en el que se usaba ferrosilicio para reducir el cromo oxidado de la escoria.

La producción de acero inoxidable comenzó con el proceso dúplex con el desarrollo exitoso del proceso convertidor de descarburación con oxígeno y argón (AOD). Aunque el proceso dúplex con convertidor AOD es el más destacado, actualmente se utilizan varios procesos dúplex para fabricar aceros inoxidables. En estos procesos hay un horno EAF o similar que funde chatarra, ferroaleaciones y otras materias primas para producir el acero líquido. Este acero líquido, que contiene la mayor parte del cromo y el níquel, así como algunos otros elementos de aleación, es la carga de los convertidores. Los convertidores se utilizan para conseguir aceros inoxidables con bajo contenido de carbono. La versatilidad del proceso dúplex EAF-AOD llevó a los fabricantes de acero a reconsiderar el uso de diferentes convertidores para fundir aceros inoxidables. Esto condujo al desarrollo de varios otros convertidores para procesos dúplex.

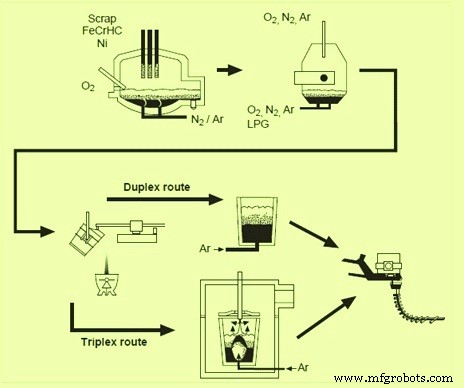

El trabajo de desarrollo para fabricar aceros inoxidables utilizando BOF (horno de oxígeno básico) convencional había comenzado a fines de la década de 1950 y principios de la de 1960. A mediados de la década de 1960, algunos productores de acero estaban utilizando convertidores BOF existentes para una descarburación parcial seguida de una descarburación en una cuchara al vacío para fabricar aceros inoxidables con bajo contenido de carbono. Estos procesos se conocen como procesos triplex porque están involucradas tres unidades de proceso, como EAF, un convertidor para presoplado y una unidad de descarburación al vacío para la refinación final. Los aceros se someten a un tratamiento de descarburación final, recorte final, homogeneización y flotación de inclusiones antes de llevar la cuchara a la operación de rebozado. En casi todos estos procesos triplex, el procesamiento al vacío de los aceros en la cuchara hirviente es el paso final antes de la fundición. La figura 1 muestra la comparación de las rutas de proceso dúplex y tríplex.

Fig. 1 Comparación de rutas de proceso dúplex y triplex

Con todos estos desarrollos en la actualidad se dispone de diferentes procesos para fabricar aceros inoxidables. Los procesos disponibles se dividen en tres grupos. Son los procesos de convertidor, procesos de convertidor con vacío y procesos de vacío.

Principios generales de producción de aceros inoxidables

La descarburación del acero inoxidable debe minimizar la oxidación del cromo. Generalmente se acepta que cuando se inyecta oxígeno en el acero inoxidable, se oxida una mezcla de cromo y hierro. La descarburación ocurre cuando el carbón disuelto reduce los óxidos de cromo y hierro que se forman. La secuencia de descarburación es así

3O? (g) + 4Cr =2Cr?O?

Cr?O? + 3C =2Cr + 3CO (g)

La descarburación se produce en la superficie de las burbujas ascendentes que se forman a partir del gas inerte que se inyecta o en la superficie de las partículas de óxido de cromo que se reducen y generan CO.

La descarburación implica técnicas para minimizar la oxidación del cromo. Hay tres técnicas básicas que son la temperatura, la dilución y el vacío.

La técnica de temperatura fue utilizada por la fabricación de acero inoxidable EAF antes del desarrollo de procesos dúplex. A medida que aumenta la temperatura, disminuye el contenido de equilibrio en un contenido particular de cromo. Sin embargo, esto genera dificultades operativas y altos costos.

La técnica de dilución es la utilizada por el AOD y todos los procesos de conversión. La inyección de gas inerte (argón o nitrógeno) reduce la presión parcial del gas CO en el baño, lo que permite que los contenidos de cromo más altos estén en equilibrio con los contenidos de carbono más bajos.

La aplicación de vacío al baño de metal también elimina el CO, lo que permite que los altos contenidos de cromo estén en equilibrio con los bajos contenidos de carbono. Es especialmente eficaz cuando el contenido de carbono es bajo.

Es importante un control cuidadoso de la escoria, tal como se produce en la reacción. Cualquier óxido de cromo no reducido por carbono termina en la escoria, que puede formar una espinela compleja. Se requiere un procesamiento posterior (llamado reducción) para recuperar elementos oxidados como cromo, hierro, manganeso, etc. La eficacia del paso de reducción depende de muchos factores, incluida la basicidad y la temperatura de la escoria, las condiciones de mezcla en el convertidor y la cinética de disolución de la adición de sólidos.

Elección de rutas de proceso

Hay muchas rutas de proceso diferentes disponibles para el proceso de fabricación de acero inoxidable. Uno tiene que elegir entre estas rutas en función de muchos factores que determinan los costos de capital y operativos. La elección de la ruta del proceso está influenciada por la disponibilidad de materia prima, el producto deseado, el procesamiento posterior, la logística del taller existente y la economía de capital. También es deseable cierto grado de flexibilidad en la ruta del proceso, ya que estos factores pueden cambiar a su debido tiempo. En general, el flujo del proceso de fabricación de acero inoxidable se puede clasificar como dúplex o tríplex. El proceso dúplex, en el que a la fabricación de acero EAF le sigue el refinado en un convertidor, tiende a ser flexible con respecto a la selección de materias primas. El proceso triplex, donde la fabricación de acero EAF y el refinado del convertidor son seguidos por un refinado con un sistema de vacío, a menudo es deseable cuando el producto final tiene especificaciones de carbono y nitrógeno muy bajas. El proceso triple tiende a tener tiempos de ciclo generales más largos que el proceso dúplex porque hay una transferencia adicional desde el convertidor de proceso a la unidad de vacío. También tiende a tener costos refractarios ligeramente más altos porque hay dos hornos que realizan la descarburación.

Para obtener la máxima flexibilidad, un taller debe tener un flujo de proceso que pueda incorporar rutas dúplex y tríplex. Esto ofrece la mayor flexibilidad en materias primas, capacidad de producción y flujo de procesos. En este caso, solo los productos que requieran refinado al vacío por razones económicas y/o de calidad utilizarán una ruta triplex.

Procesos de refinado por dilución

En un convertidor, la descarburación se realiza según el principio de dilución. Existen diferentes convertidores en función de los gases utilizados. Los convertidores también son laterales o de fondo. Los usuarios de convertidores de soplado lateral afirman que el soplado lateral da como resultado mayores eficiencias de eliminación de carbono (cantidad de oxígeno que reacciona con el carbono dividida por la cantidad total de gases soplados) en el rango de 0,1 a 0,005 % de carbono, debido al mayor tiempo de residencia de la burbuja de gas inerte. y desulfuración mejorada en el intervalo de 0,005 % a menos de 0,001 % de azufre debido a una mezcla mejorada. Los procesos de dilución de convertidores más populares se describen a continuación

- Proceso de conversión de AOD:el proceso se describe en un artículo separado en el enlace http://www.ispatguru.com/argon-oxygen-decarburization-process/

- K-BOP y K-OBM-S:el proceso K-BOP de Kawasaki Steel Corporation comenzó como un BOF soplado con oxígeno superior convencional. Se modificó para tener siete toberas inferiores del tipo OBM (Q-BOP). Estas toberas podrían inyectar oxígeno con propano para enfriar las toberas. También se podría inyectar cal en polvo a través de estas toberas. El proceso K-OBM-S desarrollado por Voest Alpine Industrieanlagenbau (ahora Siemens VAI) y evolucionó del proceso K-BOP de Kawasaki. El proceso K-OBM-S se inició con toberas en el fondo del convertidor. Sin embargo, algunas instalaciones son reactores laterales. Por lo tanto, un convertidor K-OBM-S es un soplado superior con una lanza y con soplado inferior o lateral con toberas. Es muy similar a un AOD moderno. Sin embargo, en el proceso K-OBM-S, los hidrocarburos, como el gas natural o el propano, se utilizan para proteger la tobera y esto puede ser útil para aumentar la vida útil del refractario.

- Convertidor de proceso de refinación de metales (MRP):el convertidor MRP fue desarrollado por Mannesmann Demag Huttentechnik (ahora SMS Siemag). El acero líquido fundido, que contiene cromo y níquel, se carga en el convertidor MRP. La descarburación se lleva a cabo utilizando oxígeno y gases inertes. En las primeras etapas de desarrollo, los gases se soplaban alternativamente a través de las toberas en la parte inferior del convertidor. El oxígeno se inyecta en la masa fundida sin diluir con ningún gas inerte. El soplo de oxígeno deseado es seguido por un soplo con gas inerte únicamente. El ciclo de soplado de oxígeno seguido del soplado inerte se denomina refinado cíclico o pulsado y los desarrolladores afirman que el lavado con gas inerte puro puede lograr una presión parcial de CO baja y una descarburación más rápida y, por lo tanto, una oxidación de cromo y un consumo de silicio para la reducción más bajos. La versión original del convertidor ahora ha evolucionado hacia el proceso MRP-L en el que todo el oxígeno se inyecta desde arriba y el gas inerte se inyecta a través de los elementos porosos en la parte inferior. Las toberas inferiores se pueden reemplazar fácilmente mediante el uso de un fondo intercambiable. Con toberas inferiores, es menos probable que haya erosión en las paredes laterales del convertidor. En los últimos años, las unidades MRP-L se han combinado con una unidad de vacío como parte del proceso triplex para fabricar aceros inoxidables, especialmente aquellos que requieren niveles más bajos de carbono y nitrógeno.

- Convertidor Creusot-Loire-Uddeholm (CLU):el proceso CLU es similar al proceso AOD para fabricar aceros inoxidables. También utiliza acero líquido de un horno eléctrico de arco. El principal impulso para su desarrollo fue la idea de sustituir el vapor como gas de dilución en lugar del argón. El convertidor es de soplado inferior, lo que lo diferencia del convertidor AOD de soplado lateral. La primera planta comercial que utiliza el proceso CLU se construyó en 1973. El período de descarburación consiste en inyectar una mezcla de oxígeno y vapor. El proceso es energéticamente ineficiente ya que la reacción del vapor con el baño de acero fundido es endotérmica. La oxidación del cromo es más alta que en el proceso AOD cuando la descarburación continúa por debajo del 0,18 % de carbono. Aunque se puede cumplir el objetivo original de reducir el consumo de argón, el aumento de los requisitos de silicio para el paso de reducción no conduce necesariamente a ahorros de costes generales. Además, se descubrió que el uso de vapor durante todo el período conducía a contenidos de hidrógeno no deseados en el acero refinado. Por lo tanto, han evolucionado prácticas que utilizan diversas cantidades de vapor, argón y nitrógeno en el proceso.

- Proceso combinado de soplado de acero inoxidable (KCB-S) de Krupp:la producción de aceros inoxidables en el convertidor BOF utilizando la lanza superior se practicaba antes de la llegada del proceso AOD. Después de la introducción del proceso AOD, Krupp Stahl AG modificó el convertidor para poder practicar el soplado combinado a través de la lanza y las toberas para refinar aceros inoxidables. El proceso se denominó soplado combinado de Krupp-inoxidable o KCB-S. La introducción simultánea de gases de proceso les ayudó a aumentar la tasa de descarburación. El soplado a través de una lanza superior ya través de las toberas debajo de la superficie del baño ayudó a lograr tasas de descarburación muy altas. El aumento de la tasa de descarburación condujo a una reducción de hasta un 30 % en los tiempos de refinado en comparación con un AOD convencional solo. El acero líquido procedente del horno eléctrico de arco se carga en el convertidor. Al comienzo del golpe, se inyecta oxígeno puro simultáneamente a través de las toberas de lanza y pared lateral. Una vez alcanzada la temperatura de proceso deseada, se realizan varias adiciones durante el soplado. Las adiciones consisten en cal, ferroaleaciones y chatarra. Una vez que se alcanza un nivel crítico de carbono, el contenido de oxígeno del gas de proceso se reduce mediante el uso de gases inertes como nitrógeno o argón. Se utilizan proporciones de oxígeno a gas inerte de 4:1, 2:1, 1:1, 1:2 y 1:4 a medida que se persigue la descarburación a niveles más bajos. Cuando se alcanza el contenido de carbono del 0,15 %, se descontinúa el uso de la lanza y los gases de proceso se introducen únicamente a través de las toberas. Cuando se alcanza el nivel de carbono objetivo deseado, se interrumpe el soplado de oxígeno y se agrega silicio como ferrosilicio para reducir el óxido de cromo en la escoria y lograr la especificación de silicio requerida. La adición de cal y otros agentes fundentes con el ferrosilicio reduce el contenido de oxígeno disuelto y mejora la desulfuración.

- Convertidor de fusión secundaria de argón (ASM):este proceso fue desarrollado por MAN GHH en Alemania. Es similar al proceso AOD, excepto que las toberas están en el fondo del recipiente. Cuando se usa oxígeno de soplado superior, se identifica como el proceso ASM-L.

- Convertidor de proceso de soplado superior e inferior (STB) de Sumitomo:Sumitomo Metal Industries desarrolló el proceso de soplado superior e inferior (STB) de Sumitomo. Fue desarrollado para superar las desventajas de un proceso de soplado puro superior o inferior puro mediante la combinación de los dos conceptos en un solo proceso. También trató de superar dos desventajas del proceso AOD en ese momento:la erosión de la tobera y la tasa de flujo de oxígeno limitada. El suministro adicional de gases ricos en oxígeno de la lanza superior condujo a tiempos de descarburación más cortos.

- Convertidor inerte de fondo mixto superior (TMBI):en este proceso, el convertidor está equipado con toberas inferiores para inyectar solo gases inertes como argón o nitrógeno. La mayor parte del gas de proceso se introduce a través de la lanza superior. La lanza superior se puede utilizar para introducir la mezcla de gases deseada. El proceso se denomina inerte de fondo mixto superior (TMBI). El proceso es similar a los otros procesos que usan soplado de gas combinado en un convertidor. La planta operada por Allegheny Ludlum con este proceso tiene hornos de inducción sin núcleo que funden chatarra de acero al carbono y suministran metal caliente libre de cromo a los convertidores BOF.

- Unidades combinadas de convertidor y vacío:los procesos de convertidor discutidos anteriormente tienen la desventaja de que los aceros inoxidables con residuos muy bajos de carbono y nitrógeno se vuelven difíciles de producir. El período de descarburación se alarga mientras que la oxidación del cromo y el consumo de argón aumentan a medida que disminuyen los niveles deseados de carbono y nitrógeno. Algunos productores de acero han tratado de superar esta desventaja aplicando vacío al convertidor en las últimas etapas del proceso de descarburación. El concepto también fue promovido por Leybould-Heraus como alternativa a AOD o VOD. El concepto de aplicar vacío a un convertidor está siendo perseguido por la instalación de AOD/VCR por Daido en las plantas de Shibukawa y Chita y por Nippon Steel en su planta de Hikari. El AOD-VCR funciona como un AOD convencional hasta 0,08 % – 0,10 % C. El proceso se detiene para tomar muestras y se coloca una tapa de vacío. La tapa está sellada a una brida ubicada aproximadamente a la mitad de la sección cónica del convertidor. Se extrae un vacío y se usa para el resto de la descarburación y reducción. La desulfuración se lleva a cabo en la cuchara de transferencia antes de la carga del AOD. Las principales ventajas de este proceso en relación con los procesos de conversión son la disminución del consumo de argón y silicio. Las desventajas incluyen un mayor consumo de refractario, menor capacidad para derretir chatarra y mantenimiento adicional y costos asociados con la producción de vapor. Cuando se compara con convertidores separados y unidades VOD, el AOD-VCR tiene costos operativos más altos (silicio, refractario y argón), menor productividad y mayor contenido de nitrógeno. Los costos de capital pueden ser algo más bajos que tener dos unidades separadas.

Procesos de refinado al vacío

El uso de vacío para la descarburación de aceros se desarrolló en Alemania. Los primeros procesos incluían la desgasificación de RH, la desgasificación de DH y el refinado al vacío de Allegheny (AVR) como segundo paso en el proceso dúplex. Estos procesos implican bajar la presión sobre el baño de acero para promover la evolución del gas monóxido de carbono. Los aceros inoxidables líquidos que se someten al proceso de vacío generalmente contienen aproximadamente un 0,5 % de carbono o menos. La mayoría de los procesos de vacío se realizan en una cámara con un cucharón lleno de metal en lugar de un recipiente de refinación separado que se usa en los procesos de dilución/convertidor.

A mediados de la década de 1960, Allegheny Ludlum Steel Corporation utilizó el concepto de descarburación al vacío para desarrollar el proceso de refinación al vacío de Allegheny. Este proceso dejó de ser competitivo con la introducción del proceso AOD y se suspendió.

Los primeros procesos dúplex en los que se utilizaba el procesamiento al vacío como segundo paso eran demasiado lentos y tenían una flexibilidad muy limitada con respecto a las materias primas que se podían utilizar. Los procesos de vacío no podían seguir el ritmo de la mejora de la productividad de los hornos eléctricos eléctricos y los costos operativos eran altos. Por lo tanto, los desarrollos posteriores se centraron en el uso de convertidores para descarburar el acero líquido de los hornos eléctricos eléctricos como una segunda etapa, seguida de la desgasificación al vacío para la etapa de acabado. Dichos procesos se conocen como procesos triplex para fabricar aceros inoxidables, ya que utilizan tres procesos para lograr la química final deseada.

Nippon Steel Corporation introdujo el proceso RH-OB para la fabricación de aceros inoxidables. El metal caliente de un alto horno se alimentaba a un convertidor BOF donde el metal se aleaba con cromo y se soplaba hasta un nivel de carbono del 0,5 % al 0,6 %. La descarburación final se realizó mediante el proceso RH-OB. Nippon Steel convirtió un desgasificador RH existente, que se usaba para aceros al carbono, de modo que se pudiera inyectar oxígeno al vacío.

Thyssen en Alemania desarrolló el proceso de descarburación de oxígeno al vacío (VOD) a mediados de la década de 1960. En las primeras etapas de su desarrollo, VOD se utilizó para descarburar la aleación fundida del horno eléctrico de arco. Posteriormente se realizó una descarburación preliminar en un BOF y se hizo más productivo el proceso triplex EAF-BOF-VOD. A principios de la década de 1970, Kawasaki Steel Corporation modificó el proceso VOD utilizando múltiples burbujeadores de tapón poroso en la cuchara. Llamaron a esto el proceso SS-VOD (VOD de agitación fuerte). En 1988, ALZ en Bélgica modificó las instalaciones para fabricar aceros inoxidables mediante un proceso triplex que consiste en fusión EAF, convertidor MRP-L y proceso VOD.

Las principales ventajas de los procesos de vacío incluyen el bajo consumo de argón y la baja oxidación del cromo durante la descarburación final a niveles bajos de carbono. Esto último ha supuesto un menor consumo de elementos reductores para la recuperación del cromo de las escorias. El rebosante de acero de la cuchara utilizada en los procesos de vacío elimina la captación de nitrógeno y oxígeno del aire que se asocia con la extracción de los convertidores. El proceso SS-VOD, debido a la fuerte agitación lograda usando múltiples burbujeadores en la cuchara, mejoró aún más la capacidad de producir niveles aún más bajos de carbono, nitrógeno e hidrógeno a niveles más altos de cromo.

Una desventaja importante del procesamiento de VOD es que es menos flexible que un AOD u otro proceso de conversión con respecto al uso de materias primas.

Muchos productores de acero también se han dado cuenta de que los procesos de vacío a menudo tienen altos costos operativos y no pueden competir con la facilidad de operar un proceso de conversión a presión atmosférica. Sin embargo, los procesos de vacío, especialmente el proceso SS-VOD, tienen la capacidad única de lograr niveles más bajos de carbono y nitrógeno en los aceros inoxidables que no se pueden lograr fácilmente con el proceso AOD u otros procesos de conversión.

Fabricación directa de acero inoxidable

En los últimos años, se han realizado esfuerzos para utilizar minerales de cromo y níquel para la fabricación de acero inoxidable en lugar de las ferroaleaciones. En Japón, varias empresas han desarrollado y están utilizando tales procesos comercialmente.

Los procesos directos de fabricación de acero inoxidable requieren menos chatarra y ferroaleaciones y pueden considerarse cuando la chatarra de acero inoxidable y las ferroaleaciones no están fácilmente disponibles en cantidades suficientes. Sin embargo, los minerales de cromo y níquel son necesarios y pueden usarse en una planta siderúrgica integrada donde el metal caliente está disponible. Los procesos son más intensivos en capital que los otros procesos. Por lo tanto, es probable que su implementación en otras plantas y ubicaciones sea limitada.

Proceso de manufactura

- ¿Qué es la pasivación de acero inoxidable?

- Cómo se fabrica el acero inoxidable

- Introducción al acero inoxidable austenítico

- Acero inoxidable

- Inconel vs acero inoxidable

- Acero al carbono frente a acero inoxidable

- Más acerca del acero inoxidable

- Monel frente a acero inoxidable

- Acero dulce frente a acero inoxidable

- ¿Qué es el acero inoxidable?

- Acero inoxidable antibacteriano