Procesos FASTMET y FASTMELT de fabricación de hierro

Procesos FASTMET y FASTMELT de fabricación de hierro

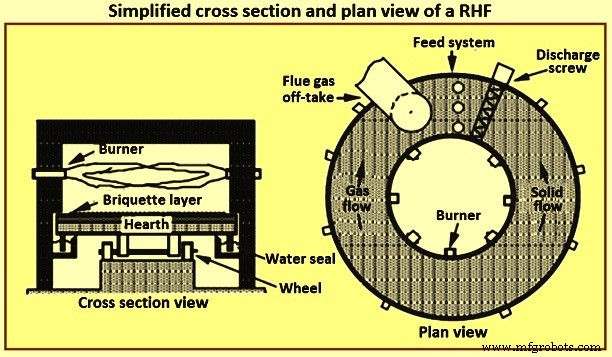

El proceso FASTMET es un proceso de fabricación de hierro a base de carbón. Permite la conversión de óxidos metálicos de finos de mineral de hierro o desechos metalúrgicos de plantas siderúrgicas en hierro metalizado. El proceso FASTMELT es el proceso FASTMET con la adición de un "horno de fusión de hierro eléctrico" (EIF) para producir hierro líquido o metal caliente. Kobe Steel en colaboración con Midrex Technologies, Inc., una subsidiaria de Kobe Steel en los EE. UU., ha desarrollado este proceso. FASTMET es un proceso único que utiliza un horno de solera rotatoria (RHF) para reducir los aglomerados que contienen carbón con una alta tasa de reducción y alta productividad. La figura 1 muestra una sección transversal simplificada y una vista en planta de un RHF.

Fig. 1 Sección transversal simplificada y vista en planta de un RHF

El proceso FASTMET convierte la alimentación de gránulos de mineral de hierro, los finos de mineral de hierro y/o los desechos metalúrgicos de la planta siderúrgica en hierro de reducción directa (DRI) utilizando carbón no coquizable pulverizado como reductor. El producto final DRI puede ser briquetado en caliente para producir hierro en briquetas calientes (HBI), o descargado como DRI caliente en contenedores de transferencia, o enfriado si se necesita DRI frío. El DRI caliente se descarga directamente del RHF al EIF y se funde para producir metal caliente. El metal caliente se puede moldear en arrabio. El hierro reducido/metal caliente se puede alimentar a un horno primario de fabricación de acero.

Además de facilitar el reciclaje de los residuos metalúrgicos a la alimentación del horno de oxígeno básico/horno de arco eléctrico, hay dos objetivos principales del proceso. Uno es la mayor metalización de los óxidos de hierro, lo que reduce la carga del proceso de fusión. Otro es la alta tasa de eliminación de zinc, que reduce la concentración de zinc dentro del circuito de reciclaje. Para la alimentación de altos hornos, se necesita una alta resistencia a la compresión, que también se logra ajustando el aglutinante y la relación de mezcla de las materias primas con el proceso FASTMET.

Evolución histórica

Midland Ross Co., un precursor de Midrex Technologies, Inc., intentó por primera vez reducir el mineral de hierro en un RHF. son precalentados en una parrilla, prerreducidos en un RHF y enfriados en un enfriador de eje. El proceso 'Heat Fast' se probó con éxito en una planta piloto de 2 toneladas por hora (tph) en Cooley, Minnesota, de 1965 a 1966.

Simultáneamente al desarrollo de 'Heat Fast', también se estaba desarrollando el proceso Midrex DRI basado en gas natural, que ofrecía un producto de mayor calidad que 'Heat Fast' y menores costos operativos (el gas natural tenía un precio muy bajo en ese momento). Debido a los bajos costos operativos del proceso de gas natural en ese momento, el trabajo del proceso 'Heat Fast' se detuvo y nunca se llevó a cabo el desarrollo comercial.

Midrex revivió su interés en utilizar el RHF para la reducción directa a principios de la década de 1980. Se realizaron varios estudios que indicaron que se podría desarrollar un proceso basado en RHF para producir hierro de reducción directa a un precio atractivo. En la década de 1990, el precio del gas natural aumentó y luego se construyó y puso en marcha una planta piloto FASTMET en el centro técnico de Midrex con un RHF de 2,75 m de diámetro con una capacidad de producción de 160 kilogramos por hora. Se realizaron más de 100 campañas entre 1992 y 1994.

Kobe Steel y Midrex Technologies, Inc. colaboraron para reiniciar el desarrollo de un proceso basado en carbón RHF con la intención de comercializar la tecnología. Sobre la base del trabajo de la planta piloto 'Heat Fast' que data de la década de 1960, se realizaron mejoras en la tecnología que dieron como resultado una mayor productividad, una mejor calidad del producto, una mayor flexibilidad del proceso y una mayor eficiencia del proceso. El resultado final fue el desarrollo del proceso FASTMET. Kobe Steel y Midrex han llevado el proceso FASTMET un paso más allá al desarrollar el proceso FASTMELT, que necesita la descarga en caliente de DRI del RHF y la carga por gravedad en un EIF, un horno de fusión diseñado específicamente para fundir FASTMET DRI caliente para producir metal caliente.

En 1995 se construyó una planta piloto de demostración en la planta de Kakogawa de Kobe Steel limited (KSL). La planta tenía 8,5 m de diámetro RHF y una capacidad de producción de 2,5 tph. La planta estuvo en funcionamiento continuo desde 1995 hasta 1998. A través de varias operaciones de demostración realizadas allí, Kobe Steel y Midrex Technologies, Inc. habían establecido el proceso FASTMET para la comercialización. En 2000, se suministró una primera planta FASTMET comercial a la planta de Hirohata de Nippon Steel Company (NSC) para reducir 190.000 toneladas por año (tpa) de desechos de acería. El proceso FASTMET fue reconocido por su capacidad para reciclar eficientemente el polvo de la industria del hierro. Los detalles de las primeras cinco plantas que se han puesto en marcha se dan en la Pestaña 1.

| Pestaña 1 plantas comerciales FASTMET | ||||||

| Unidad | NSC Hirohata nº 1 | NSC Hirohata nº 2 | NSC Hirohata nº 3 | Acero JFE, Fukuyama | KSL Kakogawa | |

| Velocidad de alimentación RHF | tpa | 190.000 | 190.000 | 190.000 | 190.000 | 16.000 |

| Materias primas | Polvo BOF | polvo BOF | Polvo BOF | polvo BF, polvo BOF | polvo BF, polvo BOF, polvo EAF | |

| Aplicación del producto | alimentación BOF, DRI | alimentación BOF, DRI | Alimentación BOF, HBI | alimentación BOF, DRI | Alimentación BF y BOF, DRI | |

| Diámetro exterior RHF | m | 21,5 | 21,5 | 21,5 | 27 | 8.5 |

| Fecha de puesta en servicio | abril, 2000 | Enero, 2005 | diciembre de 2008 | abril, 2009 | abril, 2001 | |

Puede verse que este proceso se está utilizando actualmente para la utilización de los residuos metalúrgicos de la planta siderúrgica. Además de los desechos metalúrgicos, el proceso también puede utilizar finos de mineral de hierro que tienen un tamaño igual al tamaño de los gránulos de alimentación (menos de 45 micrómetros). Esto se debe a que el proceso tiene pasos de aglomeración incorporados. El proceso FASTMET/FASTMELT presenta una ruta alternativa a la fabricación de hierro en capacidades que van desde 100 000 tpa hasta 500 000 tpa. El proceso FASTMELT ofrece una alternativa para la tecnología de mini alto horno (BF). Los refractarios utilizados en RHF y EIF son de especificación estándar y normalmente se utilizan en la fabricación de hierro. El diseño de EIF se basa en diseños probados de tecnologías EAF (horno de arco eléctrico) y LF (horno de cuchara).

Características del proceso FASTMET

El proceso FASTMET es claramente diferente del proceso de reducción a base de gas que utiliza gas reformado producido a partir de gas natural, ya que calienta y reduce aglomerados compuestos, cada uno de los cuales consiste en mineral de hierro o desechos metalúrgicos de plantas siderúrgicas y carbón. Este proceso simple y único que implica un calentamiento rápido logra una reacción de reducción rápida. Los aglomerados se colocan en una o dos capas uniformes sobre el hogar y se calientan mediante calor por radiación. Esto evita la oxidación de los aglomerados, a pesar de la condición en el horno de los gases de escape de la combustión, que tiene un potencial de oxidación considerable.

El proceso puede lograr el calentamiento y la reducción de los aglomerados de manera simultánea y efectiva en una relación aire-gas ideal en el RHF. Además, el gas combustible generado a partir del carbón en los aglomerados se quema en una combustión secundaria por encima de ellos. Esto suprime considerablemente la emisión de NOx, a pesar de que el RHF es un horno que tiene un ambiente de alta temperatura. Esta es otra característica del proceso FASTMET.

A medida que gira el hogar del RHF, los gránulos o briquetas pasan a través de tres zonas y se calientan rápidamente. Cada zona tiene tres quemadores a gas, cuya relación aire/combustible se puede ajustar para lograr la combustión pobre o rica deseada en cada zona. Al final de la zona 3, el material pasa por debajo de una pared divisoria que separa la zona final de cocción de la zona de descarga. Un tornillo helicoidal transporta el producto DRI caliente del hogar a un conducto de desvío y luego, por gravedad, a un contenedor de producto DRI purgado con nitrógeno o a un EIF.

Un intercambiador de calor instalado en el equipo de tratamiento de gases de escape convierte la energía contenida en los gases de escape a alta temperatura en energía para calentar el aire que se utiliza para quemar o secar las materias primas. Esto reduce el consumo total de energía.

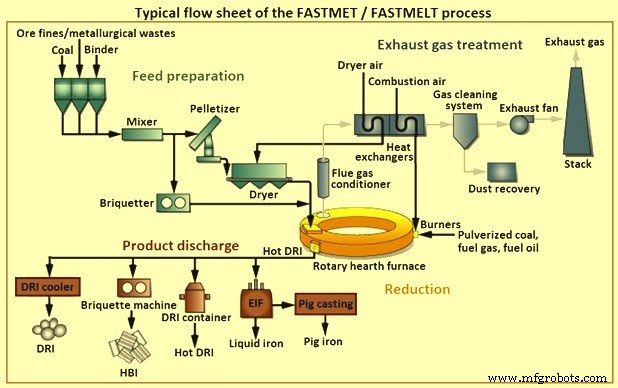

Las materias primas, como el polvo de las plantas siderúrgicas, ocasionalmente pueden generar dioxinas a medida que se queman. Sin embargo, en el proceso FASTMET, la temperatura RHF es de 1300 °C o superior, que es lo suficientemente alta como para suprimir la generación de dioxinas. El gas de escape del RHF se enfría rápidamente a través de la región de temperatura en la que la dioxina puede recombinarse, evitando así que se recomponga. La figura 2 muestra un diagrama de flujo típico del proceso FASTMET/FASTMELT.

Fig. 2 Diagrama de flujo típico del proceso FASTMET / FASTMELT

El gas caliente que sale del RHF se enfría mediante un enfriador evaporativo antes de entrar en un intercambiador de calor. El calor sensible en los gases de escape se usa para precalentar el aire de combustión RHF y el aire del secador de bola verde a alrededor de 350 °C. el óxido de zinc se recupera y se envía al silo de polvo para su almacenamiento. Se coloca un ventilador de tiro inducido en la salida de la cámara de filtros para lograr la caída de presión requerida para el sistema de gases de escape y controlar el RHF bajo una presión ligeramente negativa.

Los servicios que se necesitan son aire de planta, nitrógeno, vapor, aire de instrumentación, agua de reposición y gas natural licuado. La planta también necesita un circuito de agua de proceso de recirculación abierto, así como un circuito de agua de refrigeración de maquinaria cerrado.

El DRI caliente, descargado del RHF, tiene tres opciones de descarga:(i) enfriado para producir DRI frío, (ii) briquetado en una máquina de briquetas para producir HBI, (iii) fundido en un EIF para producir hierro líquido. Este hierro líquido se puede colar en una máquina coladora para producir arrabio.

Al DRI le quedan muchos poros después del proceso de reducción. Si se expone al aire durante mucho tiempo, el hierro metálico se reoxida en óxido de hierro, deteriorando su calidad. Si el DRI no se usa inmediatamente como materia prima para un horno de fusión o un alto horno, compactar y densificar el DRI en briquetas de hierro caliente (HBI) evita la reoxidación. Esto permite el almacenamiento de hierro reducido durante un período prolongado de tiempo sin degradación de la calidad. El HBI almacenado se puede alimentar a un horno primario de fabricación de acero oa un alto horno. El hecho de que el hierro reducido producido por el proceso FASTMET se use como DRI en forma de gránulos/briquetas o se transforme en HBI usando equipos HBI depende de la aplicación del producto (fuente de hierro) y su período de almacenamiento.

Los residuos metalúrgicos (polvo) generados en la planta siderúrgica han sido peletizados o sinterizados convencionalmente internamente para reciclar el polvo como materia prima para los altos hornos. Sin embargo, la materia prima del alto horno contiene componentes volátiles, particularmente zinc, que se vaporiza en la zona de alta temperatura del alto horno. Sin embargo, no todo el vapor escapa del alto horno. Una parte del vapor se enfría y queda atrapada por los materiales recién cargados y permanece en el horno. Los componentes volátiles acumulados disminuyen la permeabilidad del alto horno y reducen considerablemente su productividad.

El proceso FASTMET vaporiza metales pesados como el zinc y el plomo, que habían inhibido el reciclaje de la chatarra de hierro, y los convierte en óxido de zinc crudo y similares. Esto permite la descarga de estos elementos en las líneas de escape sin que circulen en el proceso. Las instalaciones de tratamiento de gases de escape están equipadas con un sistema de enfriamiento y recolección de polvo que, combinado con el enfriamiento por aire y el enfriamiento por agua, evita que los componentes volátiles se adhieran a las paredes del equipo. Esto permite una operación estable y continua durante un período de tiempo prolongado y la recolección de óxido de zinc crudo y similares, utilizando un filtro de bolsa. El óxido de zinc crudo recolectado es un recurso valioso y se recicla junto con el hierro reducido.

El proceso y las principales reacciones

El proceso FASTMET comienza con la mezcla de finos de mineral de hierro o desechos metalúrgicos de plantas siderúrgicas (que contienen un alto porcentaje de óxido de hierro) con carbón pulverizado, aglomerando la mezcla en gránulos o briquetas usando una peletizadora o briquetadora, secando los aglomerados en una secadora, y colocar los aglomerados sobre la solera de un RHF en una o dos capas uniformes.

Los gránulos o las briquetas deben aislarse del aire cuando entren en el horno. Su velocidad de avance se controla con precisión al mismo tiempo. El proceso FASTMET contiene un sistema de tubería de alimentación que permite ajustar el número de tuberías de acuerdo con el tamaño del horno, logrando así simultáneamente el aislamiento del aire y el control del volumen. Se adopta un sistema de nivelación tipo tornillo para colocar los aglomerados en una o dos capas uniformes.

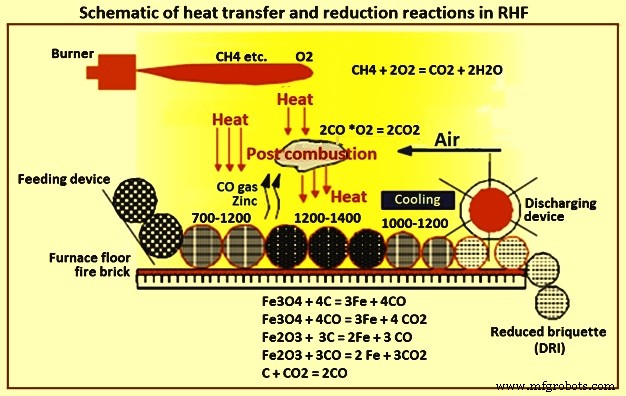

A medida que gira el hogar, las briquetas se calientan por la radiación de las temperaturas de la zona RHF de más de 1300 °C y los óxidos de hierro se reducen a hierro metálico. La reducción del óxido de hierro se logra principalmente mediante la reacción de carbono elemental fijo con magnetita (Fe3O4) o hematita (Fe2O3) para formar hierro metálico (Fe) y wustita en forma sólida mientras se desprende monóxido de carbono (CO) y dióxido de carbono (CO2) gas . Parte del carbono pasa a una solución sólida con el hierro metálico para formar carburo de hierro (Fe3C).

El óxido de zinc, el óxido de plomo y otros óxidos metálicos volátiles contenidos en la alimentación de desechos metalúrgicos también se reducen a forma metálica y se vaporizan. Estos vapores metálicos se reoxidan en los gases de escape antes de salir del horno a través de la toma de salida.

Se adopta un método de calentamiento rápido, una tecnología patentada de Kobe Steel para calentar los gránulos o briquetas que se colocan sobre el hogar, alcanzando rápidamente una temperatura alta de 1.350 grados C. Este calentamiento genera la reacción de óxidos y carbono. Residiendo de 8 a 16 minutos, los aglomerados se convierten en DRI, que se descarga del horno o se suministra al proceso posterior, a una temperatura de 1000 °C a 1200 °C. Las diferentes reacciones que tienen lugar entre los óxidos y carbono son (i) Fe2O3+3C =2Fe+3CO, (ii) Fe3O4+4C =3Fe+4CO, (iii) Fe2O3+3CO =2Fe+3CO2, (iv) Fe3O4+4CO =3Fe+4CO2, (v) FeO+CO =Fe+CO2, y (vi) ZnO+CO2 =ZnO+CO2 .

El gas de combustión (gas CO) emitido por los pellets/briquetas como resultado de la reacción de reducción se puede utilizar como combustible para el RHF, lo que disminuye considerablemente la cantidad de combustible suministrado al quemador.

La atmósfera en el proceso EIF de FASTMELT consiste esencialmente en gas CO y, por lo tanto, es altamente reductora. Esta atmósfera reductora promueve la reducción de silicio y la eliminación de azufre.

La descarga estable y continua de DRI fuera del RHF a alta temperatura se logra mediante una tecnología patentada de KSL como la elevación del hogar de un horno de reducción. A diferencia de un alto horno, FASTMET puede iniciar y detener la operación con relativa facilidad según la cantidad de producción, lo que permite la producción en respuesta a la demanda.

Mecanismo de reducción

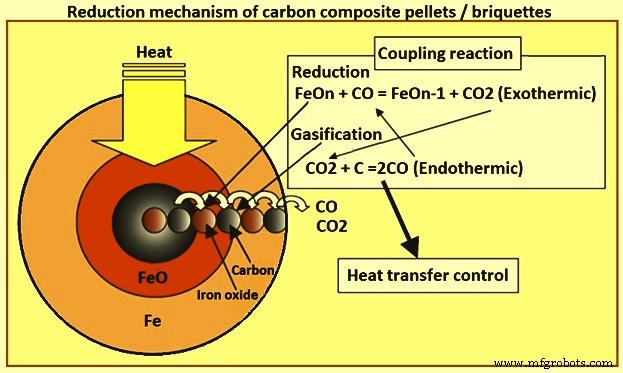

La cinemática de la reacción de reducción en un horno de reducción directa normalmente se controla mediante la difusión del gas de reducción desde el exterior. En el proceso FASTMET, la reacción de reducción ocurre dentro de los gránulos/briquetas compuestos de carbono compuestos por finos de mineral de hierro y el carbón pulverizado. Una vez que los gránulos / briquetas compuestas se calientan, el gas CO dentro de ellos promueve la reducción del óxido de hierro. Por lo tanto, la reacción de reducción avanza más rápido en los gránulos/briquetas de compuestos de carbono que la reacción de reducción que ocurre en el proceso de reducción directa convencional. Se considera que las reacciones de reducción básicas que ocurren durante el proceso FASTMET son (i) FexOy + yC =xFe + y CO (reacción endotérmica), (ii) CO2 + C =2CO (reacción endotérmica) y (iii) FexOy + yCO =xFe + yCO2 (reacción exotérmica).

A temperaturas por debajo del punto de fusión del hierro, casi no hay reacción directa con el carbono sólido del carbón pulverizado y, por lo tanto, la reacción dada en la ecuación (i) domina la cinemática de la reacción. A temperaturas más altas de 1000 °C y más, la reacción de generación de gas CO por pérdida de solución de carbono según la ecuación (ii) y la reacción de óxido de hierro por gas CO según la ecuación (iii) tienen lugar en serie dentro del carbono. pellets / briquetas de composites. En estas reacciones, la generación de gas CO controla la cinemática de la reacción con su naturaleza altamente endotérmica. Por lo tanto, para promover la reacción, es necesario suministrar el calor necesario para la reacción en el interior de la pastilla/briqueta compuesta de carbono a la temperatura más alta de 1000 grados o más. Esto significa que el calor debe transferirse eficientemente por radiación desde la atmósfera a la superficie de la pastilla/briqueta, y por conducción desde la superficie de la pastilla/briqueta hacia su interior. La Fig. 3 muestra el mecanismo de reducción de gránulos/briquetas de compuestos de carbono

Fig. 3 Mecanismo de reducción de gránulos/briquetas de compuestos de carbono

En RHF, los gránulos/briquetas normalmente se calientan con temperaturas de zona de más de 1300 grados C y se reducen a hierro metálico. El tiempo de residencia en el hogar es típicamente de 8 minutos a 16 minutos. Esto varía según el material que se procesa, el tamaño de los gránulos/briquetas y otros factores. La rápida tasa de reducción lograda en el proceso FASTMET se debe a la alta temperatura de reducción, la alta tasa de transferencia de calor y el contacto íntimo del carbón contenido dentro de las briquetas con el óxido de hierro. La transferencia de calor y las diferentes reacciones de reducción que tienen lugar en RHF se muestran esquemáticamente en la Fig. 4.

Fig. 4 Esquema de transferencia de calor y reacciones de reducción en RHF

Producto

El producto final del proceso FASTMET / FASTMELT puede ser HBI, DRI caliente descargado directamente en contenedores de transferencia, DRI frío o hierro líquido (metal caliente). La metalización conseguida durante el proceso es superior al 85 %. La temperatura del metal caliente producido por el proceso FASTMELT varía de 1450 °C a 1550 °C y tiene la composición típica de carbono:3 % a 5 %, silicio:0,3 % a 0,6 %, manganeso:0,6 % a 1,2 % , azufre:menos del 0,05 % y fósforo:menos del 0,03 %.

Tratamiento de gases de escape y control ambiental

El gas de escape que sale del RHF se quema por completo y contiene alrededor de un 2 % de oxígeno. Los intercambiadores de calor utilizan la energía térmica de los gases de escape para precalentar el aire de combustión para los quemadores RHF y los secadores de preparación de materias primas. Los gases de escape salen del horno de solera rotatoria a través del techo y fluyen a través de una salida revestida de refractario hasta el conducto de gases de escape. La ubicación adecuada de la salida de gases de escape en relación con las zonas de combustión RHF se determina mediante el análisis de los materiales de alimentación, la cinética de reducción y se verifica mediante la "dinámica de fluidos computacional". El aire de dilución se inyecta en el conducto de gases de escape para enfriar y quemar los combustibles restantes (hidrógeno y CO) en la corriente de gases de escape.

Se agrega agua rociada al enfriador primario para enfriar el gas de más de 1400 °C a 1000 °C para minimizar la formación de NOx y proporcionar una temperatura de entrada aceptable para el recuperador. Desde el enfriador primario, los gases de escape fluyen a través del aire de combustión y el precalentador de aire del secador, donde el calor de los gases de escape se usa para calentar el aire de combustión para los quemadores del hogar rotatorio y el secador rotatorio. El gas de escape sale del precalentador de combustión al enfriador secundario. Se agrega agua rociada al enfriador secundario para enfriar el gas de alrededor de 800 °C a 120 °C para proporcionar una temperatura de entrada aceptable para el sistema de filtro de bolsa. Luego, los gases de escape fluyen a una casa de filtros de mangas de tela a chorro donde se recolecta el óxido de zinc crudo y luego a un ventilador ID donde se descarga a la atmósfera a través de una chimenea.

El control de SO2 normalmente no es necesario en el proceso FASTMET ya que la mayor parte del SO2 reacciona y es absorbido por los óxidos metálicos en la corriente de gases de combustión. La inyección de cal se puede utilizar para controlar aún más el SO2. El NOx se controla mediante el uso de quemadores de bajo NOx y un estricto control operativo de la relación aire/combustible y las temperaturas de combustión. Las dioxinas y los furanos son destruidos por las altas temperaturas y el largo tiempo de residencia dentro del RHF. La velocidad de enfriamiento de los gases de combustión se controla para minimizar la reforma de dioxinas y furanos. Las partículas se eliminan de los gases de combustión mediante un sistema de filtro de mangas. El óxido de zinc crudo es recolectado por el sistema de filtro de mangas y almacenado en un silo.

El proceso FASTMET es un proceso respetuoso con el medio ambiente. La emisión de CO2 del proceso FASTMELT es de alrededor de 1,6 toneladas por tonelada de metal caliente (t/tHM) frente a las emisiones de CO2 de alrededor de 2,1 t/tHM en el caso de un mini alto horno. La emisión de NOx está en el rango de 0,3 kilogramos por tonelada de metal caliente (kg/tHM) a 1,5 kg/tHM y la emisión de SOx ronda los 2,4 kg/tHM.

Beneficios del proceso FASTMET

El proceso FASTMET brinda otra opción para el manejo de los desechos metalúrgicos de la planta siderúrgica. Una planta FASTMET ubicada en una planta siderúrgica puede procesar el polvo y fabricar dos productos primarios, DRI para retroalimentar al horno primario de fabricación de acero y óxido de zinc crudo para vender a los procesadores de zinc. Convierte un pasivo en un activo. Se elimina el alto costo de eliminación y se dispone de un suministro económico de unidades de hierro.

Los beneficios del proceso incluyen (i) la generación muy baja de finos en el proceso da como resultado un alto contenido de zinc y un contenido muy bajo de hierro del polvo secundario, (ii) la alta metalización y la alta eliminación de zinc hacen que el producto de hierro reducido sea reciclable en el horno primario de fabricación de acero, ( iii) no se generan residuos para su eliminación, (iv) el tratamiento a alta temperatura descompone las dioxinas y (v) el polvo de zinc se puede tratar de forma económica y se convierte en un producto, no en un desecho.

Proceso de manufactura

- Desarrollo de estándares y procesos operativos

- Hierro de Reducción Directa y sus Procesos de Producción

- Introducción a los procesos de peletización y pellets de mineral de hierro

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Pellets de mineral de hierro y proceso de peletización

- Calidad de sinterización y proceso de sinterización de minerales de hierro

- Procesos de Aglomeración del Mineral de Hierro y su Desarrollo Histórico

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono