Aspectos metalúrgicos de la galvanización del acero

Aspectos metalúrgicos de la galvanización del acero

Los objetos de acero, que no están protegidos en la superficie, pueden sufrir daños graves debido a diversas condiciones ambientales, como la lluvia, la nieve, el viento y las temperaturas extremas. Estas condiciones ambientales adversas convierten el hierro en óxido de hierro y corroen el acero con el consiguiente aumento de volumen y disminución de la resistencia. Para evitar que las condiciones ambientales actúen sobre la superficie del acero, se utilizan varios revestimientos protectores de superficie. De los diferentes tipos de recubrimientos superficiales, el galvanizado es un recubrimiento superficial muy popular y confiable.

Los recubrimientos galvanizados en caliente se aplican al acero para mejorar el rendimiento anticorrosivo del acero y garantizar que dure el mayor tiempo posible con un mantenimiento mínimo. La generación de recubrimientos de zinc y aleaciones de zinc sobre acero es una de las tecnologías de procesamiento comercialmente más importantes utilizadas para proteger objetos de acero expuestos a ambientes corrosivos. Desde un punto de vista tecnológico, los principios de la galvanización se han mantenido sin cambios desde que este recubrimiento comenzó a utilizarse hace más de 200 años.

El galvanizado en caliente normalmente se usa con frecuencia en productos donde la superficie está expuesta al desgaste, por ejemplo, umbrales en vehículos, vagones de transporte, escalones, pasamanos y rejillas.

El galvanizado forma una unión metalúrgica entre el acero subyacente y el revestimiento de zinc, creando así una barrera que forma parte del propio acero. Los revestimientos galvanizados se adhieren al acero subyacente al menos diez veces más que cualquier otro revestimiento. Durante el proceso de galvanizado hay una reacción entre el zinc fundido y el hierro del acero y se forman una serie de capas de aleación de Zn-hierro como se muestra en la Fig. 2. La figura muestra una microestructura típica de la sección transversal de un acero galvanizado. revestimiento compuesto por tres capas de aleación y una capa de zinc metálico puro.

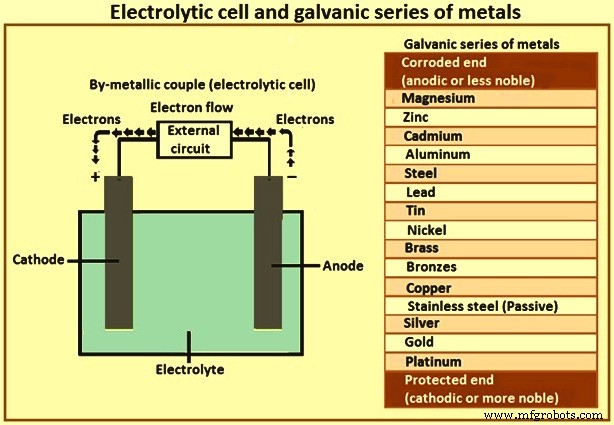

Los recubrimientos de zinc se utilizan predominantemente para mejorar la corrosión acuosa del acero mediante dos métodos:(i) protección de barrera y (ii) protección galvánica. En la protección de barrera, el revestimiento de zinc, que separa el acero del entorno corrosivo, se corroe primero antes de que el entorno corrosivo llegue al acero. En la protección galvánica, se forma una celda electrolítica ya que el zinc es menos noble o anódico que el hierro en condiciones ambientales y, por lo tanto, se corroe de manera sacrificada para proteger el acero del sustrato, incluso si parte del acero está expuesto como bordes cortados o rayones en el recubrimiento. La figura 1 muestra una celda electrolítica y una serie galvánica de metales.

Fig. 1 Celda electrolítica y serie galvánica de metales

Protección catódica del revestimiento galvanizado

El zinc metálico es anódico al acero. En presencia de un electrolito, el recubrimiento de zinc anódico del acero galvanizado corroe preferentemente a la base de acero catódico, lo que evita la corrosión de pequeñas áreas que pueden quedar expuestas por daños accidentales al recubrimiento (Fig. 1). Esta protección catódica continúa mientras haya recubrimiento de zinc. El mecanismo de protección catódica por zinc es como se indica a continuación.

Cuando el zinc y el acero están en contacto en un electrolito, se desarrollan diferencias en el potencial eléctrico y se forma una celda electrolítica. Dado que el zinc es electroquímicamente más activo que el acero, se convierte en ánodo para todo el acero, evitando la formación de pequeñas áreas catódicas y anódicas en la superficie del acero. Como resultado de las diferencias en el potencial eléctrico dentro de la celda, los electrones cargados negativamente fluyen desde el ánodo de zinc al cátodo de acero y los átomos en el ánodo se convierten en iones de zinc cargados positivamente. En la superficie del cátodo, los electrones cargados negativamente atraen y reaccionan con los iones de hidrógeno cargados positivamente del electrolito, liberando hidrógeno gaseoso. No hay reacción química entre el cátodo de acero y el electrolito. Este fenómeno, que se conoce como protección catódica, evita la corrosión del cátodo de acero. Los iones de zinc con carga positiva en la superficie del ánodo reaccionan con los iones de hidroxilo con carga negativa del electrolito y el zinc se consume lentamente, lo que proporciona una protección de sacrificio para el acero. Cuando la discontinuidad o el daño en el recubrimiento de zinc exponen el acero subyacente, la protección catódica que proporciona el zinc para el acero asegura que el acero expuesto no se corroa.

Las pruebas de exposición realizadas por la Sociedad Estadounidense de Pruebas y Materiales (ASTM) muestran que la pérdida de peso del panel, una medida de la tasa de corrosión, es mucho menor para el zinc que para el acero en una amplia gama de exposiciones. Los recubrimientos galvanizados se consumen a razón de entre una diecisiete y una octava parte del acero, por lo que incluso en entornos agresivos, el galvanizado en caliente proporciona una larga vida útil.

Proceso de galvanización

Los métodos de procesamiento típicos utilizados en la producción de recubrimientos de zinc incluyen la galvanización por inmersión en caliente, la pulverización térmica y la electrodeposición. El galvanizado en caliente es una técnica común y popular para el galvanizado de objetos de acero. Consiste en la inmersión del objeto de acero en un baño líquido de zinc o de una aleación de zinc, ya sea por procesamiento continuo o por lotes. El proceso continuo es más ventajoso para productos enrollados como láminas, alambres y tubos, mientras que el proceso por lotes normalmente se usa para productos a granel.

En general, antes de la inmersión en el baño de zinc líquido, primero se limpia el objeto de acero a galvanizar para eliminar cualquier óxido superficial que pueda reaccionar en el baño de zinc. La superficie del objeto debe estar muy limpia y libre de óxidos superficiales cuando se introduce en el baño de recubrimiento de zinc líquido. Después de la inmersión en caliente, en la que el acero reacciona con el baño que forma el revestimiento, el objeto se retira, se enfría y, a veces, se trata térmicamente. La figura 2 muestra el proceso de galvanizado.

Fig. 2 Proceso de galvanización y sección transversal de la capa galvanizada

En el caso de la galvanización de la lámina laminada en frío, la lámina, por lo general, recibe un recocido en línea a temperaturas superiores a 650 °C antes del baño de recubrimiento, y luego se enfría a alrededor de 470 °C a 490 °C antes de entrar el baño. El zinc, que se funde a 419 °C, normalmente se encuentra a una temperatura de 465 °C. La lámina de acero tiene suficiente resistencia a altas temperaturas para que pueda atravesar tanto el horno de recocido como el baño de zinc sin rasgarse ni deformarse. Durante el tiempo que la chapa está sumergida en el baño (en algunas líneas de recubrimiento es tan breve como unos 2 segundos), el acero y el zinc fundido experimentan una reacción metalúrgica.

Durante esta reacción, los átomos superficiales del acero, que se encuentran en estado sólido, interactúan con los átomos de zinc del baño, que se encuentran en estado fundido. Esta interacción se llama "difusión". Los átomos de zinc se mueven en la dirección del acero y los átomos de hierro en el acero migran hacia el zinc fundido. El resultado es la formación de una capa sólida "mixta" entre el acero y el zinc fundido. Esta capa contiene átomos de zinc y hierro en proporciones específicas y se denomina compuesto "intermetálico". La mezcla de átomos de diferentes metales se conoce como aleación y la zona de difusión que se forma durante el galvanizado es una aleación intermetálica. Es esta zona de aleación, cuando se forma correctamente, la que proporciona una excelente unión entre el acero y el revestimiento de zinc.

Como se muestra en la Fig. 2, la dureza de las capas gamma, delta y zeta del recubrimiento de zinc, expresada en DPN (número de pirámide de diamante), es mayor que la del acero subyacente. Debido a esta mayor dureza, estas capas brindan una excelente protección contra el daño del revestimiento por abrasión. La capa eta del revestimiento, que tiene una dureza baja, es bastante dúctil y proporciona al revestimiento cierta resistencia al impacto. Las capas de aleación de zinc-hierro zeta, delta y gamma son en realidad más duras que el acero base, lo que da como resultado una excelente resistencia del acero galvanizado a la abrasión y al daño mecánico. Las condiciones de carga abrasiva o pesada en servicio pueden eliminar la capa eta relativamente suave de zinc de una superficie galvanizada, pero la capa de aleación zeta muy dura queda expuesta para resistir más abrasión y carga pesada.

Las fuerzas de tensión superficial hacen que una capa de zinc fundido se adhiera al acero cuando sale del baño. Después de eliminar el exceso de zinc, el líquido restante se solidifica cuando se enfría por debajo de los 419 °C. El producto final (acero galvanizado) consta del núcleo de acero, con una capa de aleación intermetálica y una capa exterior de zinc en ambas superficies. Si el baño de zinc no contiene aluminio, una sección transversal del recubrimiento puede verse similar a la de la Fig. 2.

Por lo tanto, la composición de un objeto de acero revestido de zinc consta de (i) el revestimiento o aleación de revestimiento, (ii) una capa interfacial entre el revestimiento y el sustrato de acero que contiene una serie de compuestos intermetálicos, y (iii) el sustrato de acero . Cada una de estas regiones puede verse afectada por el tiempo y la temperatura del baño, así como por la química tanto del baño como del acero del sustrato. Las capas de aleación intermetálica que se muestran en la Fig. 2 son una mezcla de átomos de zinc y hierro. Proporcionan un alto grado de unión entre el acero y el revestimiento exterior de zinc. Desafortunadamente, estas aleaciones tienen una ductilidad muy pobre, es decir, son duras y quebradizas. Cuando se le da forma a la lámina galvanizada, existe una alta probabilidad de que se desarrollen grietas por cizallamiento en las aleaciones y que el revestimiento de zinc se desprenda. Este comportamiento limita seriamente la capacidad de moldear la lámina galvanizada en formas tales como copas estiradas, paneles para techos, costuras ajustadas o guardabarros de automóviles muy estirados.

La capa de aleación es vital para lograr una buena unión entre el acero y el zinc. Esta capa también debe ser continua (sobre toda la superficie del objeto) para que el revestimiento esté libre de poros. Sin interferir con la formación de una zona de unión de aleación, la naturaleza de la aleación debe cambiarse para que sea posible formar la lámina galvanizada en formas complejas.

La dureza, la ductilidad y la adherencia se combinan para proporcionar al recubrimiento galvanizado una muy buena protección contra daños durante la manipulación brusca. La estructura del revestimiento galvanizado y el espesor relativo de sus capas de aleación de zinc y hierro tienen poco o ningún efecto sobre la vida útil protectora del revestimiento. La vida útil depende de la masa total del recubrimiento.

El espesor del recubrimiento es proporcional a la masa del recubrimiento. El espesor de los recubrimientos galvanizados en caliente está determinado por el espesor de las capas de aleación de zinc-hierro que se forman cuando el acero reacciona con el zinc. Un mayor espesor de recubrimiento de acero galvanizado da como resultado una mejor resistencia a la corrosión y proporciona una mayor durabilidad. Sin embargo, puede conducir a una baja formabilidad del acero. La resistencia a la tracción de la capa recubierta de zinc aumenta con el aumento del espesor. Además, los recubrimientos galvanizados son ligeramente más gruesos en las esquinas y los bordes, lo que es una ventaja importante sobre la mayoría de los recubrimientos orgánicos que se adelgazan en estas áreas críticas.

El espesor, la estructura de la aleación y el acabado de los recubrimientos galvanizados están influenciados por (i) el estado de la superficie del acero y (ii) la composición del acero. Aumentar el periodo de inmersión en el baño de galvanización no aumenta el espesor del recubrimiento excepto en el caso de los aceros al silicio. Además, la doble inmersión o el galvanizado por segunda vez no aumentan el espesor del recubrimiento galvanizado y pueden afectar negativamente la apariencia del recubrimiento.

Condición de la superficie del acero – El acero con chorro de arena antes de la galvanización hace rugosa la superficie y aumenta su área superficial, lo que resulta en una mayor reactividad al zinc fundido. Durante el galvanizado se produce un mayor crecimiento de la aleación de zinc-hierro, lo que produce recubrimientos más gruesos, aunque a expensas de una superficie más rugosa y una apariencia más pobre. La aplicación de este método para lograr recubrimientos más gruesos normalmente está limitada por consideraciones prácticas y económicas.

Composición del acero – Tanto el contenido de silicio como el de fósforo pueden tener efectos importantes en la estructura, apariencia y propiedades de los recubrimientos galvanizados. En casos extremos, los recubrimientos pueden ser excesivamente gruesos, quebradizos y fácilmente dañados.

Ciertos niveles de contenido de silicio dan como resultado recubrimientos galvanizados excesivamente gruesos. Estos recubrimientos muy gruesos son el resultado de la mayor reactividad del acero con el zinc fundido y el rápido crecimiento de las capas de aleación de zinc-hierro en la superficie del acero. El crecimiento excesivo del espesor del recubrimiento tiene lugar en aceros con contenidos de silicio en el rango de 0,04 % a 0,14 %. Las tasas de crecimiento son menores para los aceros que contienen entre 0,15 % y 0,22 % de silicio, y aumentan al aumentar los niveles de silicio por encima del 0,22 %.

La presencia de fósforo por encima de un nivel umbral de alrededor del 0,05 % produce un marcado aumento de la reactividad del acero con el zinc fundido y un rápido crecimiento del recubrimiento. Cuando está presente en combinación con el silicio, el fósforo puede tener un efecto desproporcionado, produciendo recubrimientos galvanizados excesivamente gruesos.

Como guía para la idoneidad de los aceros que contienen fósforo y silicio para la galvanización, los criterios a aplicar son (i) % Si inferior al 0,04 %, y (ii) % Si + (2,5 x % P) inferior al 0,09 %. Los revestimientos galvanizados sobre aceros al silicio normalmente son de color gris opaco o gris irregular con un acabado rugoso y pueden ser quebradizos.

La vida útil del recubrimiento es proporcional al aumento del espesor y no se ve afectada por la apariencia, siempre que el recubrimiento sea sólido y continuo. En general, el espesor, adherencia y apariencia de los recubrimientos galvanizados sobre aceros al silicio y fósforo están fuera del control del personal galvanizador.

Propiedades mecánicas de los aceros galvanizados

El proceso de galvanizado no tiene efecto sobre las propiedades mecánicas de los aceros estructurales que normalmente se galvanizan.

Resistencia y ductilidad – A lo largo de los años se ha llevado a cabo una gran cantidad de experimentos y pruebas para determinar si, y en qué medida, el galvanizado en caliente afecta las propiedades mecánicas de los aceros con bajo contenido de carbono, sin alear y de baja aleación. Los resultados de las pruebas se resumen brevemente a continuación y se aplican tanto al acero galvanizado a temperaturas normales (460 °C) como altas (560 °C).

La resistencia máxima a la tracción, el límite elástico, el alargamiento en el punto de ruptura y la contracción del acero galvanizado en caliente permanecen prácticamente sin cambios después del galvanizado en caliente tanto en estado soldado como no soldado. La resistencia del acero trabajado en frío o tratado térmicamente puede reducirse durante el galvanizado en caliente. El alcance de la reducción depende del grado de trabajo o de la naturaleza del tratamiento térmico. La tenacidad a la muesca del acero galvanizado en caliente se reduce un poco en comparación con las muestras envejecidas artificialmente, pero no lo suficiente como para afectar el uso del acero.

La ductilidad del acero no se ve afectada por el galvanizado en caliente. Sin embargo, una flexión excesiva puede provocar grietas en el recubrimiento de zinc. Los codos de 1 t en muchos de los aceros se debilitan con el galvanizado, pero los codos de 2 y 3 t galvanizados en todos los aceros se pueden enderezar por completo sin agrietarse.

En un estudio, en el que se investigaron las propiedades mecánicas de 19 aceros estructurales diferentes de las principales áreas industriales del mundo antes y después del galvanizado, se encontró que el proceso de galvanizado no tiene efecto sobre las propiedades de tracción, flexión o impacto de cualquier acero. de los aceros estructurales estudiados. Además, ni siquiera las versiones de mayor resistencia han mostrado fragilización por hidrógeno después de un pretratamiento típico en HCI inhibido o H2SO4.

Los cambios en las propiedades mecánicas atribuibles al proceso de galvanización se han detectado solo cuando el acero ha sido trabajado en frío antes de la galvanización, pero solo ciertas propiedades se han visto afectadas. Por lo tanto, la resistencia a la tracción, la resistencia de prueba y el alargamiento a la tracción del acero laminado en frío no se ven afectados, excepto que el alargamiento a la tracción del 40 % del acero laminado en frío tiende a aumentar con el galvanizado.

Fragilidad y agrietamiento – El trabajo en frío reduce la tenacidad de la muesca del acero y aumenta la temperatura de transición para la fractura frágil. El envejecimiento posterior a temperaturas más altas refuerza este efecto. Incluso si el propio acero está endurecido por envejecimiento, el efecto del trabajo en frío puede ser suficiente para que el acero tenga una tenacidad inadecuada para satisfacer las demandas aplicables. El proceso de envejecimiento puede, en ciertos casos, acelerarse a la temperatura elevada del baño de galvanización. Sin embargo, estos aceros eventualmente se vuelven quebradizos, ya sea que estén galvanizados en caliente o no.

En el galvanizado en caliente es importante saber si los componentes han sido trabajados en frío o no. Tanto el acero calmado con aluminio como el calmado con silicio pueden verse afectados negativamente por la deformación en frío y el envejecimiento a través del galvanizado. Si no se puede evitar el trabajo en frío de un acero susceptible, entonces se debe aliviar la tensión del acero a 600 °C a 650 °C durante 30 minutos o normalizarlo antes de galvanizar. Sin embargo, los aceros susceptibles son relativamente poco comunes.

El galvanizado en caliente de acero estructural ordinario sin alear o de baja aleación no da lugar a la fragilización por hidrógeno. El hidrógeno, que puede ser absorbido durante el decapado, en su mayor parte debe ser expulsado térmicamente al sumergirse en el zinc. Sin embargo, la absorción de hidrógeno puede provocar la fragilización de algunos aceros endurecidos o de alta resistencia. El chorreado en lugar del decapado es una posibilidad para evitar el problema.

El agrietamiento intercristalino puede ocurrir en ciertos casos en el galvanizado en caliente debido a la penetración de zinc en los límites intergranulares del acero. Una condición previa para ello es que se hayan inducido grandes tensiones mediante la soldadura o el endurecimiento del acero. El riesgo de fisuración o fractura intercristalina debido a la penetración de zinc es insignificante en el galvanizado en caliente de acero estructural ordinario. Sin embargo, el material endurecido puede ser sensible. El riesgo de agrietamiento se puede minimizar si el acero se recoce a temperaturas más altas que las del baño de zinc, es decir, por encima de 460 °C.

Fragilización – Es bastante raro que el acero esté en una condición frágil después de la galvanización. La aparición de fragilidad depende de una combinación de factores. Bajo ciertas condiciones, algunos aceros pueden perder sus propiedades dúctiles y volverse quebradizos. Pueden ocurrir varios tipos de fragilización, pero de estos tipos solo la fragilización por envejecimiento por deformación se ve agravada por el proceso de galvanización. La siguiente información es una guía en aplicaciones críticas.

Susceptibilidad a la fragilización por edad de deformación – La fragilización por envejecimiento por deformación es causada por el trabajo en frío de ciertos aceros, principalmente con bajo contenido de carbono, seguido del envejecimiento a temperaturas inferiores a 600 °C, o por el trabajo en caliente de aceros por debajo de 600 °C. Todos los aceros estructurales pueden volverse quebradizos hasta cierto punto. El grado de fragilización depende de la cantidad de deformación, el tiempo a la temperatura de envejecimiento y la composición del acero, particularmente el contenido de nitrógeno. Los elementos que se sabe que fijan el nitrógeno en forma de nitruros son útiles para limitar los efectos del envejecimiento por deformación. Estos elementos incluyen aluminio, vanadio, titanio, niobio y boro.

Fragilización por hidrógeno – El acero puede absorber hidrógeno durante el decapado con ácido, pero se expulsa rápidamente a las temperaturas de galvanizado y no es un problema con los componentes libres de tensiones internas. Ciertos aceros que han sido trabajados en frío y/o estresados durante el decapado pueden verse afectados por la fragilización por hidrógeno hasta el punto de que se pueden producir grietas antes del galvanizado.

El proceso de galvanizado implica la inmersión en un baño de zinc fundido a aproximadamente 450 °C. El efecto del tratamiento térmico del galvanizado puede acelerar el inicio de la fragilización por deformación en aceros susceptibles que han sido trabajados en frío. Ningún otro aspecto del proceso de galvanizado es significativo.

Tensiones de soldadura – En estructuras soldadas, las tensiones de soldadura se reducen en parte mediante el galvanizado en caliente. También se reducen las tensiones de endurecimiento en las zonas afectadas por el calor de la soldadura. Esto significa que las estructuras soldadas tienen una mayor resistencia estática en la forma galvanizada en caliente que en la condición no tratada.

Resistencia a la fatiga – La resistencia a la fatiga se ve afectada de manera diferente por el galvanizado en caliente según el tipo de acero. Hay una reducción relativamente pequeña en aceros calmados con aluminio, mientras que la reducción en aceros calmados con silicio puede ser un poco mayor. La razón de esto es la diferente composición de la capa de hierro-zinc. En condiciones de fatiga, se forman grietas en esta capa que luego pueden actuar como iniciadores de grietas en la superficie del acero.

Sin embargo, en la determinación de los datos de fatiga en experimentos de laboratorio, el material galvanizado en caliente se compara con acero "nuevo" sin tratar. Pero si una estructura sin tratar se expone al aire libre, la corrosión la ataca de inmediato. Se forman picaduras que son de 5 a 7 veces más profundas que la corrosión general y la resistencia a la fatiga disminuye rápidamente. Por el contrario, la resistencia a la fatiga del acero galvanizado en caliente no cambia apreciablemente durante el tiempo de exposición, siempre que el recubrimiento de zinc permanezca en la superficie del acero. En condiciones normales, no se producen picaduras en el recubrimiento de zinc. La reducción de la resistencia a la fatiga provocada por el galvanizado en caliente es pequeña en comparación con la reducción provocada por el ataque de corrosión. También hay que señalar que el chorreado abrasivo y, más especialmente, la soldadura también reducen la resistencia a la fatiga.

La experiencia práctica muestra que la resistencia a la fatiga de los aceros normalmente galvanizados no se ve afectada significativamente por el galvanizado. La resistencia a la fatiga de ciertos aceros, particularmente los aceros muertos con silicio, puede reducirse, pero cualquier reducción es pequeña en comparación con las reducciones que pueden ocurrir por el ataque de corrosión por picaduras en aceros no galvanizados y con los efectos de las soldaduras.

A efectos prácticos, cuando la vida útil del diseño se basa en la resistencia a la fatiga de las soldaduras, se pueden ignorar los efectos del galvanizado. La resistencia a la fatiga se reduce por la presencia de muescas y cordones de soldadura, independientemente de los efectos de los procesos que involucran un ciclo de calentamiento como el galvanizado. El enfriamiento rápido del trabajo en caliente puede inducir microfisuras, particularmente en las zonas de soldadura, lo que produce un efecto de muesca con las consiguientes reducciones en la resistencia a la fatiga.

En aplicaciones críticas, las especificaciones para el galvanizado de fabricaciones de acero soldado requieren enfriamiento por aire en lugar de enfriamiento rápido con agua después del galvanizado para evitar la posibilidad de microfisuras y reducciones en la resistencia a la fatiga.

Trabajo en frío – El trabajo en frío, como perforar orificios, cortar y doblar antes del galvanizado, puede provocar la fragilización de los aceros susceptibles. Es poco probable que los aceros con espesores inferiores a 3 mm se vean afectados significativamente.

Acero galvanizado en caliente y al fuego – El acero galvanizado en caliente no se quema, pero la resistencia disminuye cuando aumenta la temperatura. Las construcciones de acero permanecen estables hasta que se alcanza la temperatura crítica. Esto ocurre entre 500 °C y 750 °C dependiendo de la situación de carga.

Acero galvanizado en caliente expuesto a temperaturas elevadas – Un estudio sobre cómo reaccionan los recubrimientos galvanizados por inmersión en caliente cuando se exponen a temperaturas elevadas ha indicado que los recubrimientos pueden soportar temperaturas de hasta 275 °C, lo cual es cierto si el tiempo de exposición es relativamente corto. Para tiempos de exposición superiores a unas pocas semanas, esta temperatura es demasiado alta. Los resultados del estudio han demostrado que los recubrimientos galvanizados a alta temperatura (inmersión a 560 °C) responden peor a temperaturas elevadas que los recubrimientos formados por galvanizado a baja temperatura.

La razón es que una temperatura elevada provoca transformaciones de fase sólida en el recubrimiento. El recubrimiento de zinc puro más externo se transforma en una fase intermetálica de hierro y zinc. Cuando todo el revestimiento consiste en esta fase de hierro-zinc, se vuelve más quebradizo y se pueden formar grietas, especialmente durante el enfriamiento (procesos cíclicos). Los recubrimientos galvanizados a alta temperatura son especialmente sensibles, ya que consisten predominantemente en fases intermetálicas desde el principio. Deben evitarse las combinaciones de temperaturas elevadas y tensiones mecánicas, por ejemplo, vibraciones. Los recubrimientos de baja temperatura con una gran parte de zinc puro tienen la mejor posibilidad de soportar temperaturas elevadas durante períodos más largos.

Durabilidad frente al desgaste – El zinc puro es un metal blando, pero es más duro que la mayoría de los recubrimientos orgánicos disponibles. Sin embargo, las fases intermetálicas de hierro y zinc creadas durante el galvanizado en caliente son muy duras, incluso más duras que los aceros de construcción comunes. Debido a esto, las fases de hierro-zinc son más resistentes al desgaste que el zinc puro. Los estudios han demostrado que la capa intermetálica tiene una resistencia al desgaste de 4 a 5 veces mejor que la capa de zinc puro.

Resistencia a la corrosión atmosférica – La esperanza de vida de un revestimiento galvanizado en caliente es aproximadamente proporcional al espesor del revestimiento. Por lo tanto, en cualquier entorno dado, es posible predecir cuánto tiempo va a durar un revestimiento antes de que sea necesario repararlo. Con un revestimiento galvanizado, la esperanza de vida se basa en la aparición de un 5 % de óxido rojo en la superficie de acero.

La resistencia a la corrosión atmosférica del acero galvanizado en caliente depende de factores climáticos como la humedad, las precipitaciones, la proximidad a la costa y la presencia de contaminantes. Este último puede tener un efecto particularmente perjudicial sobre el rendimiento del recubrimiento dependiendo de qué contaminantes estén presentes en el medio ambiente.

Las tasas de corrosión del acero galvanizado en caliente en lugares costeros (generalmente dentro de 1 km de la marca de agua alta) pueden ser altas. Los gases generados por la industria, como el dióxido de azufre y los óxidos nitrosos, atacan el revestimiento de zinc, al igual que los gases de amoníaco. En áreas rurales, los revestimientos galvanizados en caliente pueden durar más de 80 años. Este desempeño puede verse comprometido cuando ocurre una aplicación excesiva de insecticidas y fertilizantes, que en combinación con la humedad atacan el recubrimiento. Curiosamente, los revestimientos galvanizados se desgastan a un color más pálido en climas marinos y a colores más oscuros en entornos rurales e industriales.

En algunos casos, el revestimiento galvanizado en caliente se transforma en un tono rojizo, que a menudo se toma erróneamente como oxidación. Esta decoloración ocurre cuando las aleaciones de zinc-hierro reaccionan con la atmósfera para formar una película protectora distinta a base de aleación de zinc-hierro. En determinados entornos, las aleaciones de zinc y hierro pueden incluso proporcionar un mejor control de la corrosión del acero subyacente que el zinc puro.

Papel de aluminio

Hace más de 75 años, se descubrió que la adición de una pequeña cantidad de aluminio al baño de recubrimiento es una respuesta perfecta al problema de cambiar la naturaleza de la capa de aleación sin interferir con la formación de la zona de unión de la aleación para que la formación en formas intrincadas es posible. Inicialmente, no se entendió la razón por la que funciona de manera tan efectiva, pero se observó que tener aluminio en el baño de zinc había hecho que la capa de aleación fuera muy delgada en comparación con la de un baño sin aluminio. El aluminio es un inhibidor que ralentiza significativamente la velocidad de reacción de zinc-hierro. Esta capa de aleación más delgada y, por lo tanto, más dúctil, permite que la lámina de acero revestida se forme en muchas formas complejas sin pérdida de adherencia del revestimiento, ya que no es propensa al desarrollo de grandes grietas internas por cortante.

El uso de aluminio, a un nivel de alrededor del 0,15 %, se ha convertido en el estándar para los baños de galvanización en líneas de galvanización continua. La práctica de adición de aluminio se está utilizando incluso ahora. Sin embargo, ahora se comprende mucho mejor la metalurgia del aluminio en el zinc, con el resultado de que la concentración de aluminio se controla más de cerca. Algunos productores usan de 0,2 % a 0,3 % de aluminio, pero la mayoría permanece en el rango de 0,15 % a 0,19 %. Cuando se fabrican recubrimientos de zinc-hierro (recocido galvánico), el nivel de aluminio se reduce al rango de 0,11 % a 0,135 %.

Aunque la adición de una cantidad tan pequeña de aluminio tiene un efecto pronunciado sobre la capacidad de formar láminas galvanizadas, no tiene mucho efecto sobre el comportamiento de corrosión en masa. Sin embargo, como el aluminio se concentra en la capa de aleación y, en cierta medida, en la superficie del zinc, puede afectar negativamente a problemas como la soldadura por puntos, la soldadura blanda y la aparición de óxido blanco. Sin embargo, estos inconvenientes son insignificantes en comparación con el efecto beneficioso que ejerce el aluminio sobre la capacidad de formar la lámina galvanizada sin pérdida de adherencia del recubrimiento.

Aspecto brillante de la superficie del revestimiento de zinc

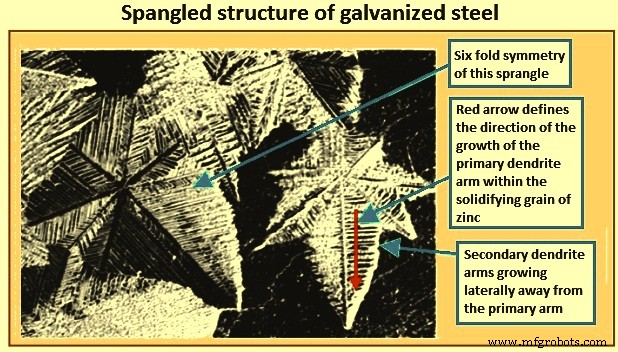

A medida que el recubrimiento de zinc en la superficie de acero se solidifica, los cristales dendríticos crecen alrededor de un núcleo de zinc solidificado y, en algunos casos, se forma un patrón similar a una flor de cristales de zinc brillantes llamados "lentejuelas" en la superficie del acero galvanizado (Fig. 3). El grosor del recubrimiento es mucho menor que el diámetro de una lentejuela. Ciertas composiciones de acero hacen que la capa de aleación de hierro y zinc crezca hasta la superficie del revestimiento galvanizado, produciendo un acabado gris mate.

Fig. 3 Estructura de acero galvanizado con lentejuelas

En algunas aplicaciones, el patrón de floreado se considera deseable ya que le da al producto una apariencia atractiva, pero en el caso de los aceros para automóviles, la rugosidad de la superficie y la diferencia en la orientación del cristal asociada con el floreado deterioran la apariencia del acero después de pintar, por lo que no es deseable en tales aplicaciones. aceros Para tales aceros se necesita un patrón de floreado extremadamente fino.

Las lentejuelas se desarrollan cuando el zinc fundido que se adhiere al acero se enfría por debajo del punto de fusión del zinc (alrededor de 419 °C). A esta temperatura, los átomos dispuestos al azar en el zinc líquido comienzan a colocarse en una disposición muy ordenada. Esto ocurre en muchos lugares aleatorios dentro del revestimiento de zinc fundido. Este proceso de transformación es el proceso de solidificación o cristalización. Las pequeñas regiones de solidificación dentro del zinc fundido se definen como "granos". A medida que los átomos individuales en el zinc fundido se adhieren a un grano solidificado (provocando el crecimiento del grano), lo hacen de manera ordenada y forman una matriz distinta, o cristal. En el caso del zinc, los cristales se forman con simetría hexagonal. A medida que los granos sólidos de zinc crecen, los átomos individuales de zinc se organizan en la simetría hexagonal a menudo visible del floreado final. Cuando el recubrimiento está completamente solidificado, las lentejuelas individuales definen granos individuales de zinc.

The term ‘nucleation’ defines the process of transformation of randomly arranged atoms of molten zinc into a small organized array of atoms in the seed crystals at the initial stage of solidification. A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

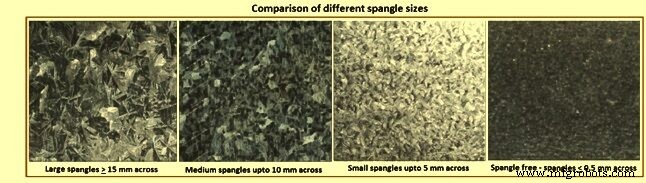

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

Proceso de manufactura