Proceso HIsmelt de fabricación de hierro

HIsmelt Process of Ironmaking

El proceso HIsmelt es una tecnología de fundición directa basada en aire que es simple pero innovadora. El proceso es para la producción de hierro líquido (metal caliente) usando finos de mineral de hierro o cualquier otro material de alimentación ferroso apropiado. La fundición se realiza en baño de hierro fundido utilizando carbón como material reductor y fuente de energía. Las principales materias primas requeridas para el proceso son finos de mineral de hierro, carbón y fundentes (piedra caliza y dolomita).

HIsmelt es la abreviatura de "fundición de alta intensidad". Es un proceso de fundición directa para hacer hierro líquido directamente del mineral de hierro. El proceso se ha desarrollado para tratar finos de mineral de hierro con un pretratamiento mínimo, lo que hace que el proceso sea más flexible en términos de la calidad del mineral de hierro que puede tratar. El proceso permite el uso de carbón no coquizable y finos de mineral de hierro con impurezas significativas. El producto principal del proceso es hierro líquido o metal caliente que se puede utilizar en un taller de fundición de acero o se puede colar en una máquina de colada para producir arrabio. El subproducto del proceso es la escoria y el gas de escape.

La fuerza impulsora de esta fabricación de hierro alternativa es (i) la capacidad de utilizar materias primas más baratas y abundantes, como carbones no coquizables y minerales no aglomerados, (ii) tamaños de planta económicos más pequeños, (iii) capital competitivo y costos operativos, (iv) reducción de problemas ambientales a través de la eliminación de hornos de coque y plantas de sinter/pellet, y (v) flexibilidad de operación. El proceso HIsmelt es muy flexible ya que puede usar una amplia gama de materiales ferrosos, incluidos desechos de plantas siderúrgicas y minerales con alto contenido de fósforo. El proceso puede utilizar minerales que tienen un tamaño de menos 6 mm, que es la alimentación normal de la planta de sinterización, y también puede procesar minerales que son la alimentación típica de gránulos, es decir, un 80 % más finos que 40 micrómetros sin ningún cambio en el rendimiento de hierro en el proceso. . Se pueden utilizar carbones que van desde coque brisa hasta carbón no coquizable con un 38 % de volatilidad.

Principales características del proceso

El proceso HIsmelt es simple y ha demostrado un alto nivel de confiabilidad. El mecanismo básico del proceso HIsmelt es la reducción y fundición de minerales que contienen hierro con carbono disuelto en el baño de metal. Esto se logra mediante la inyección y combustión parcial de carbón directamente en el baño y transfiriendo el calor generado por la postcombustión de los gases emitidos del baño con un chorro de aire caliente enriquecido con oxígeno de vuelta al baño. El enriquecimiento de oxígeno del chorro de aire caliente (hasta un 30 % de contenido de oxígeno) se ha utilizado con éxito para aumentar la intensidad operativa de la embarcación, lo que ha dado como resultado el aumento esperado de la productividad. Las reacciones generales y el mecanismo de transferencia de calor proporcionan suficiente energía para mantener las reacciones de reducción y el calor para la fundición del hierro y la escoria.

El proceso ocurre dentro de un recipiente de reducción de fundición vertical (SRV) bajo presión, que es el núcleo del proceso HIsmelt (Fig. 1). El SRV tiene una solera revestida de refractario y una cubierta superior enfriada por agua. El proceso se lleva a cabo en este recipiente. El hogar refractario contiene el baño de hierro fundido y la escoria líquida. Una gruesa capa de escoria se sitúa por encima del baño de metal. Los finos de mineral de hierro, el carbón y los fundentes se inyectan directamente en la masa fundida en el SRV. Al entrar en contacto con el baño de hierro, se produce la disolución del carbono del carbón, que reacciona con los óxidos de las alimentaciones que contienen hierro, formando monóxido de carbono (CO). El calentamiento rápido del carbón también da como resultado el agrietamiento de los volátiles del carbón que liberan hidrógeno.

Fig. 1 Recipiente de reducción de fundición de HIsmelt

Una fuente de material fundido, que consiste principalmente en escoria, entra en erupción en el espacio superior por la rápida expulsión del gas portador CO, hidrógeno y nitrógeno del baño fundido. Se sopla aire caliente a 1.200 grados C en el espacio superior a través de una lanza enfriada con agua. El CO y el hidrógeno se queman después con el oxígeno del chorro de aire caliente. El metal calentado y la escoria vuelven a caer en el baño proporcionando la energía para la fundición directa del mineral de hierro. La escoria expulsada cubre los paneles enfriados por agua, lo que reduce la pérdida de energía.

El gas de escape del proceso se enfría parcialmente en una campana con tubos de membrana. La energía sensible y química del gas de escape se puede utilizar para efectuar algún precalentamiento, prerreducción y/o calcinación de la alimentación y los fundentes metálicos. A continuación, el gas de escape se limpia en un depurador y se utiliza como combustible para las estufas de aire caliente o en una planta de cogeneración.

El recipiente está equipado con un antecrisol para colada continua de metal caliente. Esto mantiene un nivel de baño óptimo dentro del SRV y proporciona un flujo de producto limpio sin necesidad de separación externa de escoria y metal. La escoria se golpea periódicamente a través de una muesca enfriada con agua.

El proceso HIsmelt tiene una serie de características únicas que lo diferencian de otros procesos de fundición directa. Estas características se dan a continuación.

- El proceso utiliza el baño de metal como medio de reacción principal. Otros procesos de fundición directa normalmente alimentan por la parte superior el mineral y el carbón, con la fundición a través del carbón (más una pequeña cantidad de metal) en la capa de escoria. El carbón disuelto en el metal es un reductor más fácilmente disponible que el carbón en la escoria, ya que este último requiere una fase gaseosa intermedia (CO). En otras palabras, el proceso HIsmelt logra tasas de fundición significativamente más rápidas mediante el uso de carbono en una forma más activa (es decir, disuelta).

- Otro factor diferenciador es el grado de mezcla en la masa fundida. La inyección de materiales de alimentación directamente en el metal genera un gran volumen de gas "profundo". Esto crea una fuerte pluma ascendente impulsada por la flotabilidad que, a su vez, provoca una rápida renovación del líquido. Se ha calculado que este volumen de negocios es del orden de toneladas por segundo. Bajo estas condiciones, hay muy poco potencial para establecer gradientes de temperatura significativos (mayores de 20°C a 30°C) en la fase líquida y el sistema opera con (esencialmente) fusión isotérmica. El rápido cambio de masa promueve una buena transferencia de calor desde el espacio superior al baño sin un sobrecalentamiento significativo de las gotas de líquido individuales. Las implicaciones son significativas para los refractarios de solera en la región de la línea de escoria, ya que una buena mezcla lleva a que los ladrillos estén expuestos a FeO bajo y temperatura (baja) uniforme.

- El método de inyección de sólidos con lanzas de alta velocidad asegura que la eficiencia de captura en la masa fundida sea alta e incluso los ultrafinos se puedan usar directamente.

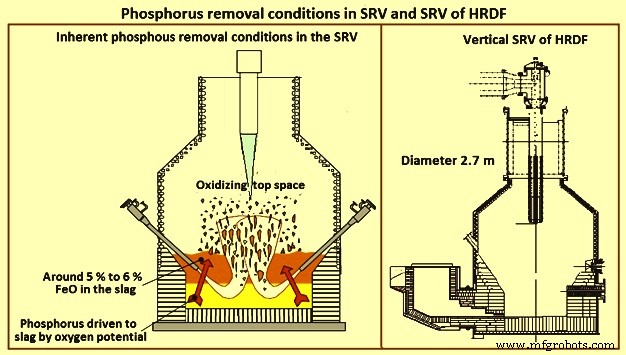

- El nivel de FeO "natural" del 5 % al 6 % en la escoria junto con el carbono metálico al 4 % crea las condiciones para una fuerte partición del fósforo del metal a la escoria. Por lo general, alrededor del 80 % al 90 % del fósforo se convierte en escoria (Fig. 2).

- El rendimiento del carbón prácticamente no depende de la morfología de las partículas, ya que el carbón se muele fino para la inyección.

Fig. 2 Condiciones de eliminación de fósforo en SRV y SRV de HRDF

Desarrollo de procesos históricos

El origen del proceso HIsmelt se remonta al proceso convertidor de oxígeno de soplado inferior (OBM) y la evolución del proceso de fabricación de acero de soplado combinado desarrollado por Klöckner Werke en su acería Maxhütte. CRA (ahora Rio Tinto) formó una empresa conjunta en 1981 con Klöckner Werke para dedicarse a las tecnologías de reducción de fundición y fabricación de acero. Se realizaron pruebas en un convertidor OBM de 60 toneladas para demostrar los fundamentos del proceso de reducción de fundición. La prueba exitosa del concepto de reducción de fundición condujo a una planta piloto a pequeña escala (SSPP) con una capacidad de alrededor de 12 000 toneladas por año ubicada en la acería de Maxhütte. El diseño del SSPP se basó en un SRV de rotación horizontal que utilizaba toberas inferiores para la inyección de carbón, fundentes y mineral de hierro. El SSPP funcionó desde 1984 hasta 1990 y demostró la viabilidad de la tecnología.

La siguiente etapa del desarrollo del proceso fue la Instalación de Investigación y Desarrollo de HIsmelt (HRDF) construida en Kwinana, Australia Occidental. La construcción del HRDF comenzó en 1991. El HRDF tenía una capacidad de diseño de 100.000 toneladas por año. El objetivo principal del HRDF era demostrar el proceso y la ampliación de la ingeniería de la planta central y proporcionar datos operativos para la evaluación comercial. La configuración SRV original para Kwinana fue una ampliación directa del SRV de SSPP y se basó en un recipiente de forma horizontal capaz de girar 90 grados. La embarcación horizontal estuvo en funcionamiento desde octubre de 1993 hasta agosto de 1996. Si bien se demostró con éxito la ampliación del proceso, la complejidad de la ingeniería de una embarcación horizontal limitó su viabilidad comercial.

Para superar esta deficiencia, se desarrolló un diseño para un recipiente vertical refrigerado por agua. El diseño y la ingeniería para el SRV vertical (Fig. 2) se completó en 1996. Las principales mejoras incorporadas en el diseño incluyeron un recipiente vertical estacionario, inyección superior de materias primas sólidas, una lanza de chorro de aire caliente simplificada, un antecrisol para extracción continua de Paneles de metal y enfriados por agua para superar los problemas de desgaste refractario.

El recipiente de reducción de fundición vertical HRDF se puso en servicio en la primera mitad de 1997 y estuvo en funcionamiento hasta mayo de 1999. El recipiente vertical demostró importantes mejoras en términos de desgaste refractario, confiabilidad, disponibilidad, productividad y simplicidad en el diseño. Este buque abordó todos los requisitos clave para una tecnología exitosa de fabricación de hierro de fundición directa, combinando un alto nivel de logros técnicos con conceptos de ingeniería simples y tecnología de planta. Esta etapa de operación confirmó que el proceso estaba listo para ser escalado al nivel de una planta comercial.

En 2002 se formó una empresa conjunta entre Rio Tinto (60 %), Nucor Corporation (25 %), Mitsubishi Corporation (10 %) y Shougang Corporation (5 %) con el fin de construir y operar un HIsmelt de 800 000 toneladas anuales. planta. Ubicada en Kwinana, Australia Occidental, la instalación comercial de arrabio fue diseñada y diseñada con un SRV de 6 metros de diámetro de solera. La construcción de la planta se inició en enero de 2003. La puesta en marcha en frío comenzó en la segunda mitad de 2004, mientras que la puesta en marcha en caliente se llevó a cabo en el segundo trimestre de 2005. La planta había alcanzado una tasa de producción de 80 toneladas de metal caliente por hora a principios de 2008 con una tasa de carbón de 810 kg por tonelada de metal caliente.

Debido a las condiciones económicas de 2008, se cerró la planta de Kwinana y en 2014 parte del equipo de Kwinana se transfirió de Australia a China. La nueva planta de HIsmelt está ubicada cerca del puerto de Shouguang en la provincia de Shandong, y es propiedad y está operada por Molong Petroleum Machinery Limited, una empresa siderúrgica privada. La planta Molong HIsmelt se puso en marcha en 2016 y ha producido metal caliente a un costo inferior al de los mini altos hornos locales utilizados anteriormente por Molong. Los cucharones de metal caliente son entregados por los vehículos de carretera a la planta siderúrgica de oxígeno básico de Molong, ubicada a 40 km al sur de la planta HIsmelt. En 2017, Molong compró la propiedad intelectual de HIsmelt de Rio Tinto para otorgar licencias de la tecnología a otros usuarios en China y en el extranjero.

Proceso

El proceso HIsmelt, representado en la figura 1, involucra la inyección a alta velocidad de materiales sólidos (carbón, mineral de hierro y fundentes) en un baño de hierro fundido a alrededor de 1450 °C. El mecanismo básico del proceso es la reducción y fundición del hierro. teniendo minerales con el carbón disuelto en el baño. El proceso utiliza una inyección de carbón y mineral a alta velocidad en la masa fundida a través de lanzas de inyección enfriadas por agua inclinadas hacia abajo. El carbón inyectado después del calentamiento y la desvolatilización se disuelve para mantener alrededor del 4 % de carbono en el metal fundido y reponer el carbono utilizado en la reacción de reducción. Los finos de mineral de hierro inyectados se inyectan profundamente en el baño donde se reducen instantáneamente al entrar en contacto con el carbono disuelto en el baño para que se produzca la fundición. Esta reacción de reducción produce hierro y CO. La parte inferior del SRV se mantiene con un potencial de oxígeno bajo para permitir que se produzca esta reacción de reducción y la cinética de la reacción se equilibra en alrededor del 5 % al 6 % de FeO (óxido de hierro) en la escoria.

El gas de reacción (CO) y los productos de desvolatilización del carbón que se generan desde lo profundo del baño forman una fuente (salpicadura) de escoria en su mayoría y algo de metal. El suministro de calor para mantener el equilibrio térmico necesario proviene de la combustión del gas de reacción (principalmente CO) en la parte superior de la SRV. El chorro caliente enriquecido con oxígeno (típicamente 35 %) a 1200 °C se introduce a través de una lanza superior y quema eficientemente los gases generados dentro del baño y libera grandes cantidades de energía. Esta combustión ocurre en la región relativamente oxidante en la sección superior del SRV. La transferencia de calor entre las regiones superiores (oxidantes) a las regiones inferiores (reductoras) se logra de tal manera que se mantiene el gradiente de potencial de oxígeno. Esto se hace a través de grandes cantidades de salpicaduras de líquido que se mueven entre las dos regiones. La escoria líquida y las salpicaduras de metal actúan como portadores del calor.

La inyección de los materiales se organiza de manera que se logre una penetración significativa de sólidos en el baño de hierro, lo que lleva a la disolución del carbono en el metal y la reducción del mineral de hierro a través de la reacción general dada por la ecuación 3[C]hierro + Fe2O3 =2 [Fe]hierro + 3CO. Esta reacción es altamente endotérmica y, para que el proceso sea sostenido, se necesita un suministro externo de calor. El CO más el hidrógeno liberado del baño proporciona el combustible para generar este calor. Se inyecta aire caliente (aire enriquecido con oxígeno a 1200 °C) en el espacio superior a través de una lanza de remolino central y se produce la combustión para quemar los gases del baño a dióxido de carbono y agua según las ecuaciones 2CO + O2 =2CO2 y 2H2 + O2 =2H2O.

En teoría, se desea lograr la combustión total de este gas de baño pero, en la práctica, se logra típicamente una poscombustión de alrededor del 50 % al 60 %. La poscombustión (PC) se define como la relación de la concentración volumétrica de las especies que se queman según la ecuación PC (%) =100(CO2 =H2O) / (CO + CO2 + H2 + H2O).

La fundición ocurre en la masa fundida donde el potencial de oxígeno es bajo, mientras que la generación de calor ocurre en el espacio superior donde el potencial de oxígeno es relativamente alto. La clave del proceso es mover el calor desde la región de combustión hasta la región de fundición sin comprometer el potencial de oxígeno en ninguna de las dos zonas.

Cuando se liberan CO y H2 de la fundición en el baño, la tasa de liberación es tal que se produce una violenta erupción de líquido. El metal y la escoria se lanzan hacia arriba formando una fuente permeable al gas (salpicadura) con un área superficial alta para la transferencia de calor. Los gases de combustión calientes pasan a través de esta fuente y, al hacerlo, transfieren calor a las gotas de escoria y metal que, a su vez, entregan este calor al baño. El metal sale del recipiente continuamente a través de un antecrisol de desbordamiento (que es efectivamente un sello manómetro de metal líquido), mientras que la escoria se extrae periódicamente a través de la pared lateral del recipiente a través de una muesca de escoria enfriada por agua.

El principal producto del proceso es el metal caliente. El metal caliente se extrae continuamente a través de un antecrisol abierto y está libre de escoria. La temperatura típica del metal caliente es de alrededor de 1420 °C a 1450 °C y la composición típica del metal caliente es carbono:4,4 % +/- 0,15 %, silicio:menos del 0,01 %, manganeso:menos del 0,02 %, fósforo:menos del 0,02 % +/- 0,01 % y azufre – 0,1 % +/- 0,05 %

La atmósfera oxidante relativa y la escoria a baja temperatura en el SRV dan como resultado que entre el 90 % y el 95 % del fósforo en los materiales de alimentación se divida en la escoria (Fig. 2). Por lo tanto, este proceso tiene flexibilidad para usar minerales con alto contenido de fósforo.

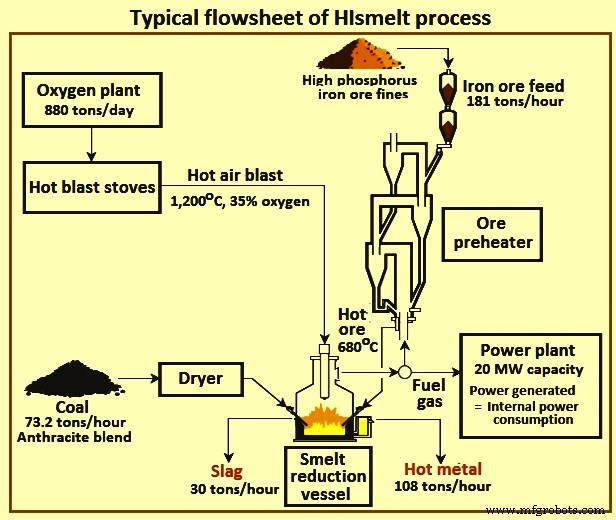

Dado que la escoria se golpea por lotes a través de una muesca de escoria, el metal caliente no tiene escoria. El metal caliente se puede tratar en una planta de desulfuración de metal caliente para reducir el nivel de azufre del metal caliente a menos del 0,05 %. El diagrama de flujo típico del proceso HIsmelt se muestra en la Fig. 3.

Fig. 3 Diagrama de flujo típico del proceso HIsmelt

El gas de escape del SRV se enfría de 1500 °C a 800 °C mediante una campana de caldera radiativa, se limpia parcialmente en ciclones calientes y luego se enfría más a 200 °C a través de un sistema de caldera de convección. Las calderas de radiación y convección generan vapor saturado que fluye hacia un tambor de vapor ubicado en una caldera de gas residual.

El gas de escape del SRV que sale de la caldera de convección se extingue, se depura y se enfría a través de rociadores de agua y se hace circular a través de conductos para su uso como combustible para las estufas de aire caliente y la caldera de gas de escape. En la caldera de gas de escape, el exceso de gas de escape SRV se quema y sobrecalienta el vapor saturado de las calderas de gas radiante, convectivo y de escape. Este vapor sobrecalentado fluye hacia las turbinas de vapor que generan suficiente energía para operar la planta HIsmelt, los servicios auxiliares y enviar el exceso de energía a la red local. Los gases de escape de la caldera de gas residual y las estufas se lavan con una lechada de cal para eliminar el azufre del gas antes de ventilarlo a la atmósfera.

Los subproductos del proceso son la escoria y los gases de escape. La escoria se forma fundiendo la ganga en el mineral de hierro y la ceniza en el carbón con cal y dolomita. La escoria se puede granular o dirigir a pozos para su posterior procesamiento. Luego se puede usar como materia prima para una variedad de propósitos, como la fabricación de cemento, la base de la carretera o el acondicionamiento del suelo. El gas de escape del proceso normalmente tiene un grado de postcombustión del 50 % al 60 %. Estos gases salen por la parte superior del SRV a altas temperaturas y tienen valores de energía similares al gas del alto horno. Se limpia, se enfría y se usa como combustible y para la generación de energía.

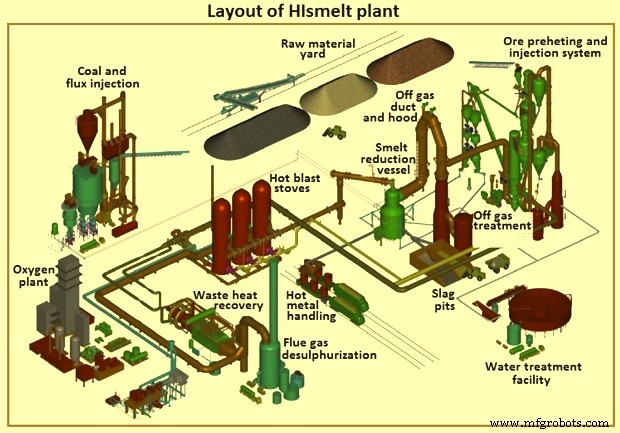

El proceso HIsmelt es muy flexible. La naturaleza altamente receptiva del proceso significa que convierte el mineral de hierro, el carbón y el fundente en metal, escoria y energía casi instantáneamente. Las capacidades del proceso permiten cambiar las tasas de alimentación de materia prima de manera muy eficiente sin afectar la calidad del producto. Esta flexibilidad operativa maximiza la productividad, ya que es fácil mantener una ventana operativa estable. A diferencia de los altos hornos, el proceso HIsmelt se puede iniciar, detener o detener con facilidad. La figura 4 muestra el diseño de la planta HIsmelt.

Fig. 4 Disposición de la planta de HIsmelt

Beneficios ambientales

Los beneficios medioambientales del proceso HIsmelt son considerables. Al reducir la demanda de coque, sínter y gránulos, y mejorar la eficiencia energética del proceso de fabricación de hierro, reduce las emisiones de gases de efecto invernadero y otros contaminantes ambientales dañinos como SOx, NOx y dioxinas. Las mejoras del proceso son (i) la reducción de las emisiones de CO2 en un 20 %, (ii) la reducción de las emisiones de SOx en un 90 %, (iii) la reducción de las emisiones de NOx en un 40 % y (iv) la ausencia de emisiones tóxicas con las emisiones de dioxinas y furanos a un nivel nulo. Las condiciones de operación dentro del SRV impiden la formación de dioxinas. Además, hay una gran reducción en las emisiones de polvo y el consumo específico de agua. El proceso de reciclaje de los residuos de la planta ayuda aún más a la protección del medio ambiente.

Las ventajas proyectadas del proceso son (i) materias primas de bajo costo ya que se eliminan los procesos de aglomeración de alimentación ferrosa y de fabricación de coque, (ii) materias primas flexibles ya que el proceso opera en una amplia gama de finos de mineral de hierro y materiales de óxido de desecho, junto con carbones de alta y baja volatilidad, (iii) flexibilidad de producción, (iv) mejor calidad del producto, (v) consumo total de energía minimizado, (vi) ingeniería y configuración de procesos simplificadas, (vii) emisiones ambientales muy por debajo de la industria, (viii) menor costo de capital y (ix) menor costo operativo.

Proceso de manufactura

- Proceso de producción de aleación de tungsteno, níquel y hierro

- Hierro

- El proceso de sinterización de finos de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Proceso HIsarna para la fabricación de hierro

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Beneficios de los proveedores de fundición de hierro como proceso de fabricación

- Varios métodos de proceso de fabricación de acero.

- Comprender el proceso de fundición del mineral de hierro