Enfriamiento en seco de coque caliente

Extinción en seco de coque caliente

El enfriamiento en seco del coque (CDQ) es un proceso de ahorro de energía utilizado durante la producción de coque en la batería del horno de coque. Una planta CDQ también se denomina planta de enfriamiento seco de coque (CDCP). En el proceso tradicional CWQ (apagado en húmedo del coque), el coque al rojo vivo que sale del horno de coque se enfría rociando agua sobre el coque caliente. El agua utilizada para la refrigeración se vaporiza y se libera a la atmósfera. Un problema con este sistema convencional es la pérdida de energía cuando la energía térmica del coque al rojo vivo se convierte en vapor que se vaporiza y se libera sin usar. Otro inconveniente es que el proceso CWQ también produce polvo de coque en el aire y, por lo tanto, el proceso CWQ está asociado con altas emisiones de CO2 y pérdida de energía térmica.

Durante el proceso CWQ para enfriar el coque de horno, el calor sensible del coque caliente se disipa a la atmósfera y se pierde. Además, hay emisiones en el aire (0,5 toneladas de vapor por tonelada de coque, que está cargado de fenol, cianuro, sulfuro y polvo) y se necesita una gran cantidad de agua (alrededor de 0,6 cum por tonelada de coque) para el enfriamiento húmedo. . Los contaminantes en el agua también se descargan en el medio ambiente. La pestaña 1 muestra la comparación de las propiedades típicas del coque producido por el proceso CWQ y el proceso CDQ.

| Tab 1 Comparación de las propiedades típicas del coque producido por los procesos CWQ y CDQ | ||||

| Sl.Núm. | Parámetros | Unidades | Proceso CWQ | Proceso CDQ |

| 1 | Contenido de agua | % | 2-5 | 0,1-0,3 |

| 2 | Contenido de cenizas | % | 11.35 | 11.39 |

| 3 | Componentes volátiles | % | 0,5 | 0,41 |

| 4 | Tamaño medio de partícula | mm | 65 | 55 |

| 5 | Tasa de brisa de coque (después del corte a -15 mm) | % | 10 | 13 |

| 6 | Porosidad | % | 49 | 48 |

| 7 | Índice de batería | % | 83,5 | 85 |

| 8 | Resistencia del coque después de la reacción (CSR) | % | 58 | 60 |

En el proceso CDQ, el coque al rojo vivo se enfría con gas que circula en un sistema cerrado, lo que evita la liberación de polvo de coque en el aire. La energía térmica del coque al rojo vivo, que se pierde en el proceso CWQ convencional, se recoge y reutiliza como vapor en el sistema CDQ. Esta tecnología utiliza menos combustibles fósiles y genera menores emisiones de CO2, contribuyendo así a la prevención del calentamiento global. Hoy en día, las plantas CDQ han atraído mucha atención del mundo debido a su eficiente recuperación de energía y la característica de reducir la contaminación ambiental. Están siendo considerados como una instalación esencial para la contramedida contra problemas ambientales como el calentamiento global por CO2 y la contaminación del aire. En un estudio, en el que se ha realizado el cálculo del ahorro energético en base al funcionamiento de un proceso CDQ existente, se ha demostrado que el proceso CDQ recupera el 85 % del calor residual generado durante la carbonización del carbón.

Historia

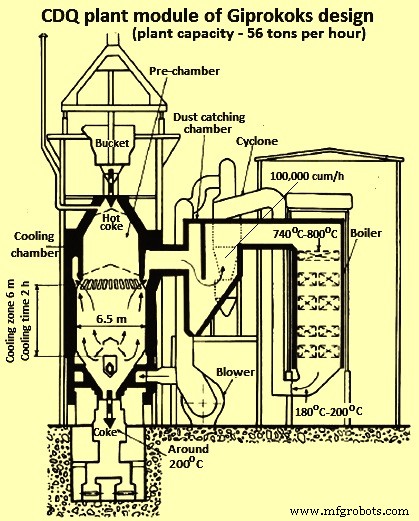

La técnica CDQ fue introducida en Suiza por los hermanos Sulzer en la década de 1920. Unas décadas más tarde, el Instituto Giprokoks de Rusia produjo una concepción mejorada del proceso CDQ para operación continua. Después de pruebas piloto y piloto/comerciales, la primera instalación de planta CDQ a gran escala se puso en servicio en 1965 en Cherepovets Iron and Steel Works en la entonces URSS. Para 1978, alrededor de 50 módulos CDCP de 56 toneladas por hora estaban en funcionamiento en la entonces URSS. Durante las últimas dos décadas, el proceso CDQ se ha ido aceptando gradualmente, aunque el proceso CWQ sigue siendo popular. Sin embargo, un gran número de plantas CDQ están operando en muchos países. La figura 1 muestra un módulo de planta CDQ del diseño de Giprokoks que tiene una capacidad de 56 toneladas por hora.

El módulo de planta CDQ de la figura 1 del diseño de Giprokok tiene una capacidad de 56 toneladas por hora

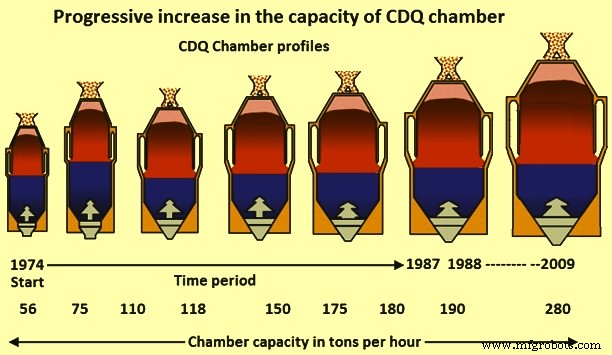

Japón compró la licencia de la URSS en 1975 y se pusieron en marcha tres instalaciones japonesas en 1976-1977. Dado que la capacidad de producción de los hornos de coque ha aumentado en los últimos años, también se ha exigido la capacidad de CDQ para adaptarse a esta tendencia cambiante. Para seguir esta tendencia y satisfacer los diversos requisitos de los clientes, se ha llevado a cabo en Japón el desarrollo de una planta CDQ a gran escala que comprende una sola cámara (CDQ de una sola cámara) para apagar una gran cantidad de coque. Para CDQ de una sola cámara, la disponibilidad es un factor muy importante porque no hay instalaciones de repuesto. Para lograr una alta disponibilidad, es esencial un funcionamiento estable. Sin embargo, para un operador sin experiencia, es difícil lograr una operación estable ajustando varios parámetros. En los últimos años también se ha desarrollado una nueva tecnología de automatización para plantas CDQ. En la Fig. 2 se muestra el aumento progresivo de la capacidad de las cámaras CDQ desde 1975.

Fig. 2 Aumento progresivo de la capacidad de la cámara CDCP desde 1975

Proceso CDQ

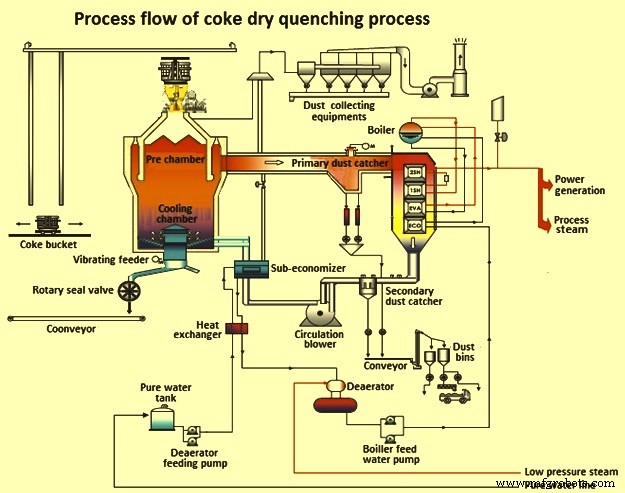

El coque caliente después de empujarlo se lleva desde la batería del horno de coque a la planta de CDQ en un balde de apertura inferior que se mantiene en el carro de enfriamiento. Este balde se eleva en la planta de CDQ mediante un dispositivo de elevación/carga hasta la parte superior de la cámara de CDQ y el coque al rojo vivo se descarga en la precámara mediante el dispositivo de carga. El coque caliente (temperatura de alrededor de 1000 °C a 1100 °C) se enfría en la cámara mediante el gas circulante. En la cámara, el gas en circulación se mueve a contracorriente del movimiento del coque, es decir, el gas en circulación se mueve hacia arriba mientras que el coque se mueve hacia abajo por la gravedad.

El gas que circula en una planta CDCP de funcionamiento continuo es un gas mixto que se compone principalmente de nitrógeno (N2) junto con pequeñas cantidades de dióxido de carbono (CO2), monóxido de carbono (CO) e hidrógeno (H2). La composición típica del gas en circulación es N2:del 70 % al 75 %, CO2:del 10 % al 15 %, CO:del 8 % al 10 % y H2:del 2 % al 3 %. El coque caliente, mientras desciende en la cámara, se enfría a una temperatura inferior a 200 grados C por el gas circulante soplado desde la zona inferior de la cámara de enfriamiento y se descarga desde la instalación de descarga en el fondo de la cámara. El tiempo de paso del coque por la cámara es de unas 5 horas a 6 horas. Los parámetros de operación típicos para una planta CDQ de 56 toneladas/hora de capacidad se dan en la Pestaña 2.

| Tab 2 Parámetros típicos para una planta CDQ de 56 toneladas/hora de capacidad | |||

| Sl.Núm. | Parámetro | Unidad | Valor |

| 1 | Capacidad | toneladas/hora | 56 |

| 2 | Temperatura de carga de coque | grados C | 1000 – 1050 |

| 3 | Temperatura de salida del coque | grados C | 200 |

| 4 | Temperatura de entrada de gas | grados C | 170 |

| 5 | Temperatura de salida del gas | grados C | 800 -850 |

| 6 | Generación de vapor | toneladas/hora | 25 |

| 7 | Presión de vapor | kg/cm2 | 40 |

| 8 | Temperatura del vapor | grados C | 440 |

| 9 | Volumen total de gas | Ncm/hora | 84.000 |

El gas de circulación a alta temperatura (alrededor de 800 °C a 850 °C) después de un proceso de intercambio de calor en la cámara de enfriamiento pasa a través del colector de polvo primario y se suministra a la caldera. El gas de circulación después de un proceso de intercambio de calor en la caldera se enfría a unos 180 °C. El vapor generado en la caldera se utiliza como vapor de proceso de uso general o se convierte en vapor de alta presión sobrecalentado para la generación de energía eléctrica. energía a través de un generador de turbina.

El gas circulante pasa a través del colector de polvo secundario hacia el soplador de circulación de gas, por lo que su presión aumenta y su composición se corrige mediante la adición de gas N2 y luego el gas circulante se inyecta en el fondo de la cámara CDQ. Si es necesario, se instala un subeconomizador para disminuir la temperatura del gas de circulación a alrededor de 130 °C, lo que mejora la eficiencia de enfriamiento de la cámara de enfriamiento.

Hay algunas instalaciones auxiliares que incluyen un dispositivo de corte para eliminar el coque de la cámara, un sistema de eliminación de polvo para eliminar el polvo del gas inerte en circulación y el colector de polvo secundario instalado antes del soplador de circulación. El flujo de proceso del proceso CDQ se muestra en la Fig. 3.

Fig. 3 Flujo de proceso del proceso CDQ

Beneficios del proceso CDQ

El proceso CDQ tiene muchas ventajas en comparación con el proceso CWQ convencional. Las principales ventajas se describen a continuación.

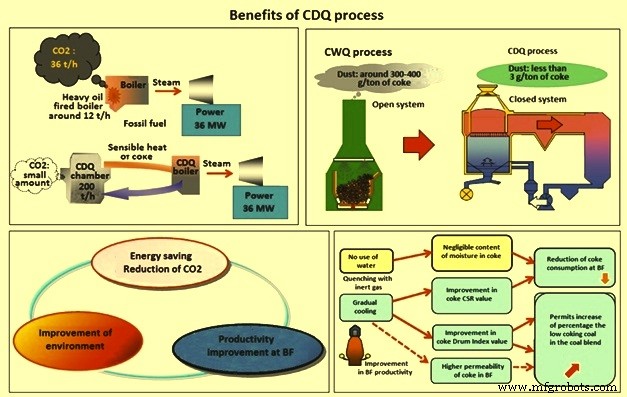

Utilización del calor sensible del coque caliente – La energía eléctrica se puede generar mediante enfriamiento en seco de coque sin el consumo de combustibles fósiles. Esto conduce a la reducción de las emisiones de CO2. Como ejemplo (Fig. 4), CDQ con una capacidad de 200 toneladas por hora (t/h) puede generar alrededor de 36 MW de energía eléctrica. Para la generación de la misma energía eléctrica con una caldera de fuel-oil se necesitan 12 t/h de fuel-oil pesado y esto se traduce en 36 t/h de emisión de CO2 a la atmósfera. Por lo tanto, una planta CDQ proporciona ventajas tanto económicas como medioambientales. Dado que recupera el calor sensible del coque, se produce un ahorro neto de energía. El ahorro energético ronda las 0,25 Gcal/tonelada de coque. El proceso CDQ permite así la utilización eficaz de la energía que se dispersa en la atmósfera en el proceso CWQ.

Protección del medio ambiente – En CDQ, no hay humo blanco que normalmente se ve saliendo de la torre de extinción en el caso del proceso CWQ. Este humo blanco tiene un alto contenido de polvo. La ausencia de humo blanco en el caso del proceso CDQ se debe a que todos los procesos están totalmente cerrados. Como resultado, se mejora el ambiente de trabajo alrededor de los equipos CDQ.

En general, con el proceso CWQ se emite gran cantidad de polvo de coque (alrededor de 300 g/t de coque a 400 g/t de coque) que está contenido en el vapor emitido al medio ambiente. El proceso recientemente desarrollado de 'apagado estabilizador de coque (CSQ) reduce el volumen de emisión de polvo. Pero el proceso CDQ es aún más eficiente en la prevención de la emisión de polvo. El volumen de emisión de polvo de CDQ es inferior a 3 g/t de coque (Fig. 4). Este valor ha mejorado aún más con las mejoras continuas del proceso CDQ que se está llevando a cabo.

El proceso CDQ también es amigable con el medio ambiente con respecto a la contaminación del agua y la conservación del agua. Esto se debe a que no se usa agua en el proceso CDQ a diferencia del proceso CWQ, donde el medio de extinción es el agua.

Fig. 4 Beneficios del proceso CDQ

Contribución del proceso CDQ en la mejora de la productividad en BF – La mejora de la calidad del coque producido por el proceso CDQ conduce a la mejora de la productividad en el alto horno (BF). En cuanto al coque producido por el proceso CDQ, tiene dos excelentes características en comparación con la calidad del coque producido por el proceso CWQ. Estas características son (i) mayor resistencia mecánica del coque y (ii) muy bajo contenido de humedad en el coque (casi cero). Estas características brindan ciertos beneficios en el BF que se describen a continuación.

El consumo de combustible en BF se reduce en un pequeño porcentaje ya que la energía térmica adicional no es necesaria para la evaporación de la humedad contenida en el coque. También contribuye a la reducción de CO2 en BF y a una mejora de la generación de energía en TRT (turbina de recuperación de presión superior) debido al aumento de la temperatura en la parte superior de BF.

Al usar el coque enfriado con el proceso CDQ, la permeabilidad en BF mejora debido a la alta resistencia del coque. Una mayor permeabilidad en el BF mejora la eficiencia de la reacción de reducción en el BF y esto mejora la productividad del metal caliente del BF. Los BF que usan coque producido por el proceso CDQ tienen una operación comparativamente más estable. Además, a medida que aumenta la fuerza del coque, el interior del BF puede mantener la permeabilidad suficiente y, por lo tanto, se pueden lograr tasas más altas de inyección de carbón pulverizado en el BF.

Mejora de la calidad del coque – La calidad del coque mejora con el proceso CDQ en comparación con el coque producido con el proceso CWQ. La calidad del coque es más estable debido a la baja desviación estándar (normalmente alrededor del 1,25 %). Una calidad uniforme de coque ayuda en la operación BF. Esto se debe a que el coque se enfría gradualmente por el gas circulante en la cámara CDQ en lugar de un enfriamiento rápido mediante la aspersión de agua con chorros de agua en el caso del proceso CWQ. Además, se evita la reacción agua-gas. La mejora esperada en la resistencia mecánica (índice de tambor) es del orden del 1,5 % y la mejora de la resistencia del coque después de la reacción (CSR) es del orden del 2,5 %. Esta mejora se debe a que el coque caliente, que se enfría gradualmente por el gas circulante, está libre de poros superficiales y grietas internas que generalmente están presentes en el coque húmedo enfriado.

En general, se observa que la tasa de aumento de la fuerza del coque es relativamente menor, en caso de que haya un alto porcentaje de carbón coquizable de alto grado en la mezcla de carbón utilizada para la carbonización del carbón. El mayor uso de carbón de baja coquización en la mezcla de carbón proporciona una ventaja de costo adicional mediante el proceso CDQ.

Proceso de manufactura

- Hielo seco

- Perro caliente

- Globo aerostático

- Formación de cortinas calientes

- Templabilidad del acero

- Uso de coque de nuez en un alto horno

- Enfriamiento en seco de coque caliente

- Generación y uso de gas de horno de coque

- Presentamos máquinas expendedoras de comida caliente

- Una introducción a la bomba de agua caliente

- Proceso de laminación en frío y en caliente