Templabilidad del acero

Muchos tipos de acero tienen una respuesta beneficiosa a un método de tratamiento térmico conocido como temple. Uno de los criterios más importantes en el proceso de selección del material de una pieza de trabajo es la templabilidad. La templabilidad describe qué tan profundo se puede endurecer un metal al enfriarlo a alta temperatura, y también se puede denominar profundidad de endurecimiento.

Acero a escala microscópica:

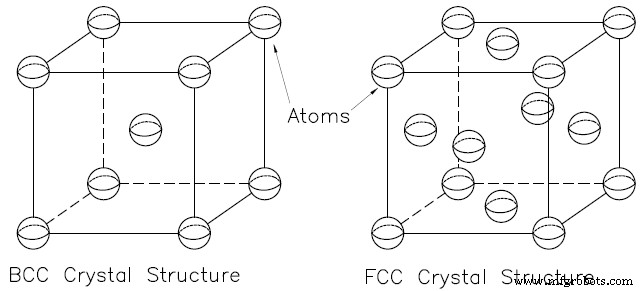

El primer nivel de clasificación de los aceros a nivel microscópico es su estructura cristalina, la forma en que se disponen los átomos en el espacio. Las configuraciones cúbica centrada en el cuerpo (BCC) y cúbica centrada en la cara (FCC) son ejemplos de estructuras de cristal metálico. A continuación, en la Figura 1, se pueden ver ejemplos de estructuras cristalinas BCC y FCC. Tenga en cuenta que las imágenes de la Figura 1 están destinadas a mostrar la posición atómica y que la distancia entre los átomos es exagerada.

El siguiente nivel de clasificación es una fase. Una fase Es una porción uniforme de un material que tiene las mismas propiedades físicas y químicas. El acero tiene 3 fases diferentes:

- Austenita:hierro cúbico centrado en la cara; También aleaciones de hierro y acero que tienen la estructura cristalina FCC.

- Ferrita:aleaciones cúbicas de hierro y acero centradas en el cuerpo que tienen una estructura cristalina BCC.

- Cementita:Carburo de hierro (Fe3 C)

El último nivel de clasificación discutido en este artículo es la microestructura. Las tres fases vistas arriba se pueden combinar para formar diferentes microestructuras de acero. A continuación se muestran ejemplos de estas microestructuras y sus propiedades mecánicas generales:

- Martensita:la microestructura más dura y fuerte, pero la más frágil

- Perlita:dura, fuerte y dúctil, pero no especialmente tenaz

- Bainita:tiene una combinación deseable de resistencia y ductilidad, más dura que la perlita pero no tan dura como la martensita

Endurecimiento a escala microscópica:

La templabilidad del acero es una función del contenido de carbono del material, otros elementos de aleación y el tamaño de grano de la austenita. La austenita es un hierro en fase gamma y, a altas temperaturas, su estructura atómica sufre una transición de una configuración BCC a una configuración FCC.

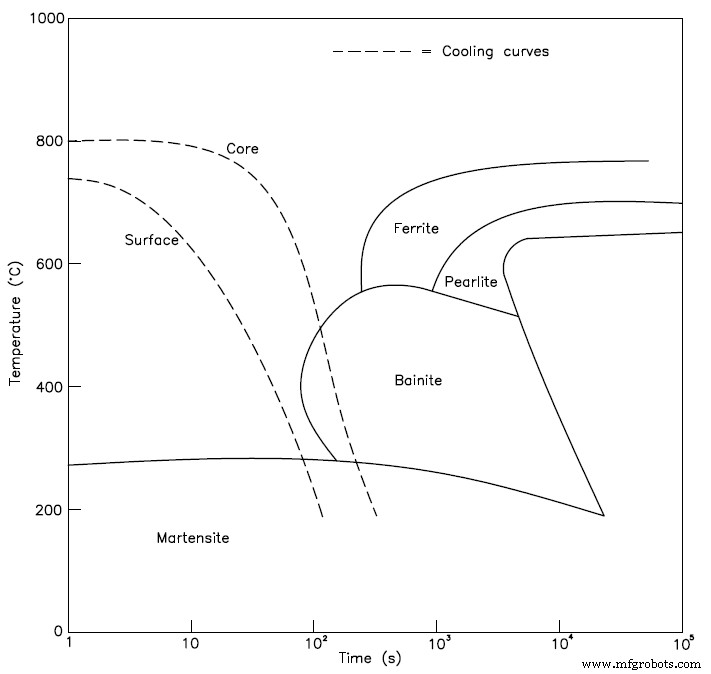

La alta templabilidad se refiere a la capacidad de la aleación para producir un alto porcentaje de martensita en todo el cuerpo del material al enfriarse. Los aceros endurecidos se crean enfriando rápidamente el material desde una temperatura alta. Esto implica una rápida transición de un estado 100% austenita a un alto porcentaje de martensita. Si el acero tiene más de 0,15% de carbono, la martensita se convierte en una forma cúbica centrada en el cuerpo altamente deformada y está sobresaturada con carbono. El carbono cierra efectivamente la mayoría de los planos de deslizamiento dentro de la microestructura, creando un material muy duro y quebradizo. Si la velocidad de enfriamiento no es lo suficientemente rápida, el carbono se difundirá fuera de la fase austenítica. El acero se convierte entonces en perlita, bainita o, si se mantiene caliente el tiempo suficiente, en ferrita. Ninguna de las microestructuras que se acaban de mencionar tiene la misma resistencia que la martensita después del templado y generalmente se consideran desfavorables para la mayoría de las aplicaciones.

El tratamiento térmico exitoso de un acero depende de tres factores:

- El tamaño y la forma de la muestra

- La composición del acero

- El método de extinción

1. El tamaño y la forma de la muestra

Durante el proceso de enfriamiento, el calor debe transferirse a la superficie de la muestra antes de que pueda disiparse en el medio de enfriamiento. En consecuencia, la velocidad a la que se enfría el interior de la muestra depende de la relación entre el área superficial y el volumen. Cuanto mayor sea la relación, más rápido se enfriará la muestra y, por lo tanto, más profundo será el efecto de endurecimiento. Por ejemplo, una barra cilíndrica de 3 pulgadas con un diámetro de 1 pulgada tendrá una mayor templabilidad que una barra de 3 pulgadas con un diámetro de 1,5 pulgadas. Debido a este efecto, las piezas con más esquinas y bordes son más susceptibles de endurecimiento por enfriamiento rápido que las formas regulares y redondeadas. La Figura 2 es un ejemplo de diagrama de transformación de tiempo-temperatura (TTT) de las curvas de enfriamiento de una barra de 95 mm templada con aceite. La superficie se transformará en 100% martensita mientras que el núcleo contendrá algo de bainita y por lo tanto tendrá una dureza menor.

2. La composición del acero

Es importante recordar que diferentes aleaciones de acero contienen diferentes composiciones elementales. La proporción de estos elementos en relación con la cantidad de hierro dentro del acero produce una amplia variedad de propiedades mecánicas. El aumento del contenido de carbono hace que el acero sea más duro y resistente, pero menos dúctil. El elemento de aleación predominante de los aceros inoxidables en cromo, lo que le da al metal su fuerte resistencia a la corrosión. Dado que los humanos han estado jugando con la composición del acero durante más de un milenio, la cantidad de combinaciones es infinita.

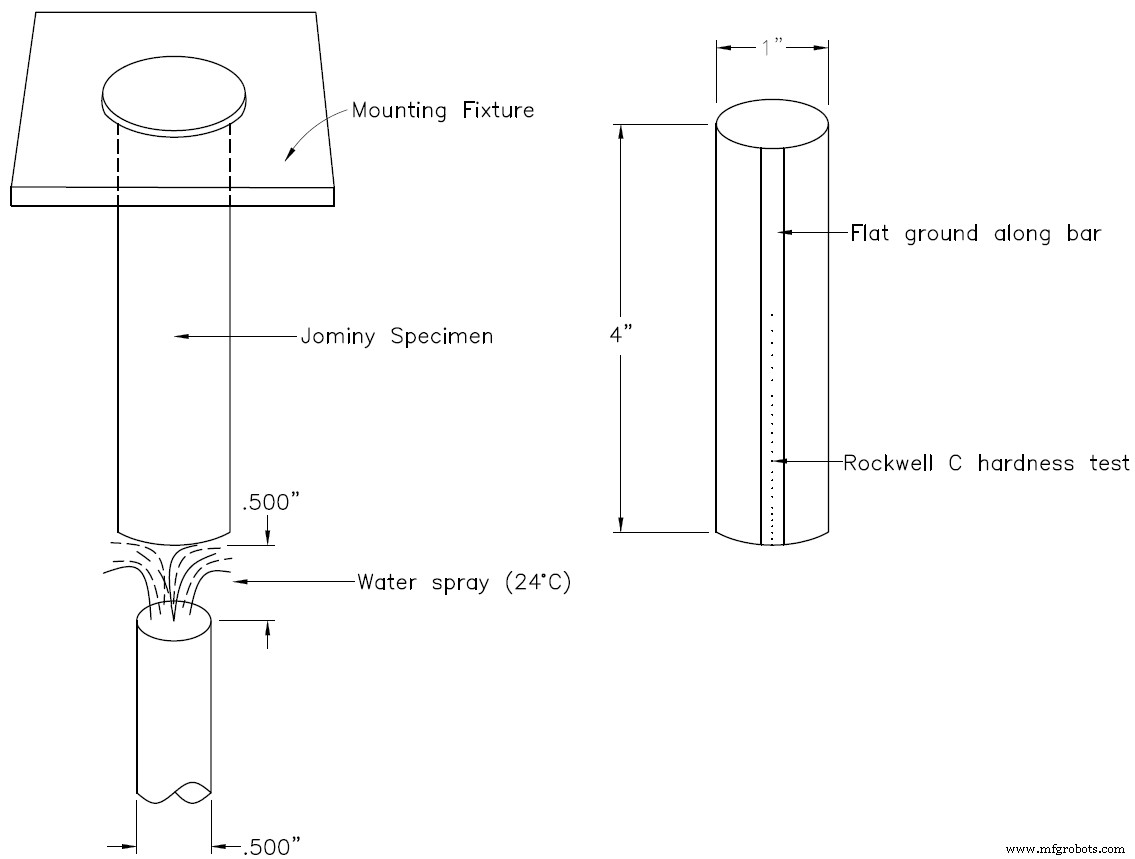

Debido a que hay tantas combinaciones que producen tantas propiedades mecánicas diferentes, se utilizan pruebas estandarizadas para ayudar a categorizar los diferentes tipos de acero. Una prueba común para la templabilidad es la Prueba Jominy, que se muestra en la Figura 3 a continuación. Durante esta prueba se calienta un bloque estándar de material hasta que es 100% austenita. A continuación, el bloque se traslada rápidamente a un aparato donde se enfría con agua. La superficie, o el área en contacto con el agua, se enfría inmediatamente y la tasa de enfriamiento cae en función de la distancia desde la superficie. Luego se muele un plano sobre el bloque a lo largo de la muestra. La dureza en varios puntos se mide a lo largo de este plano. Estos datos luego se trazan en un gráfico de templabilidad con la dureza como el eje y y la distancia como el eje x.

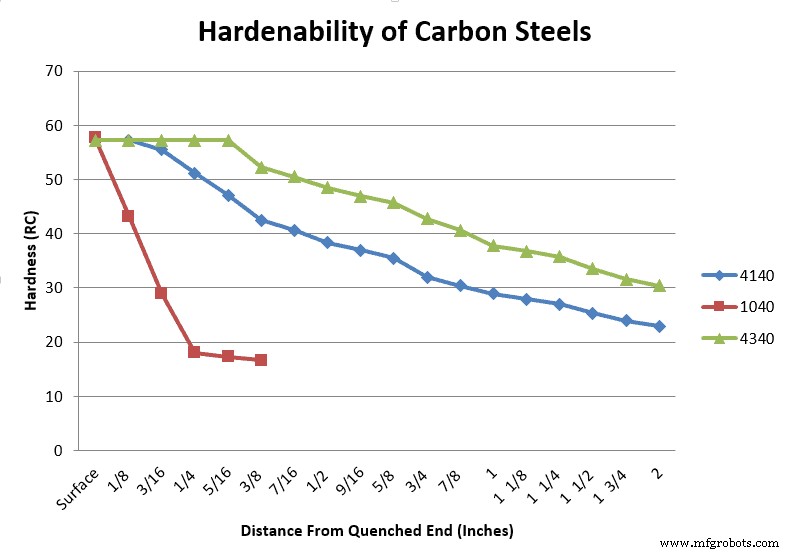

Las curvas de templabilidad se construyen a partir de los resultados de las pruebas Jominy. En la Figura 4 se muestran ejemplos de algunas curvas de aleación de acero. Con una tasa de enfriamiento decreciente (caída más pronunciada de la dureza en una distancia corta), se permite más tiempo para la difusión del carbono y la formación de una mayor proporción de perlita más blanda. Esto significa menos martensita y una menor templabilidad. Un material que retiene valores de dureza más altos en distancias relativamente largas se considera altamente templable. Además, cuanto mayor sea la diferencia de dureza entre los dos extremos, menor será la templabilidad. Es típico de las curvas de templabilidad que a medida que aumenta la distancia desde el extremo templado, disminuye la velocidad de enfriamiento. El acero 1040 inicialmente tiene la misma dureza que el 4140 y el 4340, pero se enfría extremadamente rápido a lo largo de la muestra. El acero 4140 y 4340 se enfría a un ritmo más gradual y, por lo tanto, tiene una mayor templabilidad. 4340 tiene una tasa de enfriamiento menos extrema en relación con 4140 y, por lo tanto, tiene la mayor templabilidad del trío.

Las curvas de templabilidad dependen del contenido de carbono. Un mayor porcentaje de carbono presente en el acero aumentará su dureza. Cabe señalar que las tres aleaciones de la Figura 4 contienen la misma cantidad de carbono (0,40 % C). El carbono no es el único elemento de aleación que puede afectar la templabilidad. La disparidad en el comportamiento de templabilidad entre estos tres aceros puede explicarse en términos de sus elementos de aleación. La Tabla 1 a continuación muestra una comparación del contenido de aleación en cada uno de los aceros. El 1040 es un acero al carbono simple y, por lo tanto, tiene la templabilidad más baja, ya que no hay otros elementos además del hierro que impidan que los átomos de carbono escapen de la matriz. El níquel agregado a 4340 permite que se forme una cantidad ligeramente mayor de martensita en comparación con 4140, lo que le otorga la mayor templabilidad de estas tres aleaciones. La mayoría de los elementos de aleación metálica ralentizan la formación de perlita, ferrita y bainita, por lo que aumentan la templabilidad del acero.

Tabla 1:Muestra el contenido de aleación de acero 4340, 4140 y 1040

| Tipo de acero: | Níquel (% en peso): | Molibdeno (% en peso): | Cromo (% en peso): |

| 4340 | 1,85 % | 0,25 % | 0,80 % |

| 4140 | 0.00% | 0,20 % | 1,00 % |

| 1040 | 0.00% | 0.00% | 0.00% |