Proceso de soplado combinado en siderurgia de convertidores

Proceso de soplado combinado en acería de conversión

Se crean faltas de homogeneidad en la composición química y la temperatura en el acero líquido durante el soplado de oxígeno (O2) en los convertidores de soplado superior debido a la falta de mezcla en el baño de acero líquido. Hay una zona relativamente muerta directamente debajo de la cavidad del chorro en el convertidor. La necesidad de mejorar el proceso de fabricación de acero en el convertidor de soplado superior ha llevado al desarrollo del proceso de soplado combinado.

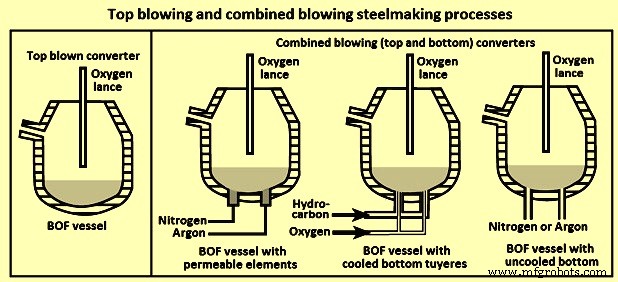

El proceso de soplado combinado, también conocido como soplado superior e inferior o proceso de soplado mixto, se caracteriza tanto por una lanza de soplado superior como por un método para lograr la agitación desde la parte inferior. Las diferencias de configuración en el soplado mixto radican principalmente en las toberas inferiores o elementos de purga. Estos van desde toberas completamente enfriadas hasta toberas no enfriadas y elementos permeables. La necesidad del sistema de agitación inferior es necesaria para la producción de una gama de grados de acero exigentes de alta calidad y es esencial para que el proceso sea económico. Por lo tanto, debe garantizarse el correcto funcionamiento de la agitación durante toda la campaña del convertidor básico de oxígeno (BOF). La figura 1 muestra los procesos de fabricación de acero de soplado superior y soplado combinado.

Figura 1 Procesos de fabricación de acero de soplado superior y soplado combinado

En la actualidad, el convertidor de soplado combinado superior e inferior se usa comúnmente en plantas de fabricación de acero primario. En el convertidor de soplado combinado, la agitación y la mezcla del baño son forzadas por los chorros de O2 soplados por la parte superior y las corrientes de gas inerte inferiores, que pueden lograr una alta eficiencia de mezcla para el baño. En casos raros, el O2 también se inyecta desde el fondo con toberas concéntricas de doble tubo junto con gases envolventes para controlar la temperatura en la salida de la tobera y el desgaste del fondo. Sin embargo, dado que la purga de gas inerte proporciona generalmente un mayor control del desgaste, la vida útil de los elementos de purga y la parte inferior, la mayoría de los convertidores están equipados con la agitación inferior con tapones de purga de gas.

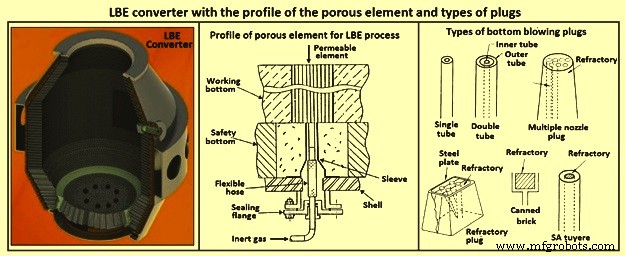

La primera práctica de soplado combinado que se aceptó comercialmente fue el proceso LBE (Lance Bubbling Equilibrium) desarrollado por ARBED-IRSID. Este proceso está mucho más relacionado con el proceso BOF en el sentido de que todo el O2 se suministra desde la lanza superior. El aspecto de soplado combinado se logra mediante un conjunto de elementos porosos instalados en la parte inferior del convertidor a través de los cuales se sopla argón (Ar) o nitrógeno (N2). En el proceso LBE, el gas N2 generalmente se usa casi exclusivamente para la mayor parte del golpe en el rango de 3 metros cúbicos normales por minuto (N cum/min) a 11 N cum/min. Sin embargo, en la última parte del soplo, cuando la absorción de N2 puede crear un problema, se usa gas Ar para agitar. Además, el Ar se usa casi exclusivamente como gas inerte para la agitación posterior al soplado, en este momento la tasa se incrementa de 10 N cum/min a 17 N cum/min. La figura 2 muestra un convertidor LBE con elemento de soplado inferior.

En el proceso de soplado combinado, la agitación de fondo se lleva a cabo utilizando gases inertes como N2 y Ar que se están utilizando ampliamente para mejorar las condiciones de mezcla en el BOF. Los gases inertes se introducen por el fondo del horno mediante elementos permeables (proceso LBE) o toberas. En una práctica típica, se introduce gas N2 a través de toberas o elementos permeables en el primer 60 % o 80 % del golpe de O2, y se enciende gas Ar en el último 40 % a 20 % del golpe. La rápida evolución de CO en la primera parte del golpe de O2 impide la captación de N2 en el acero. El perfil de un elemento poroso se muestra en la Fig. 2

Fig. 2 Convertidor LBE con el perfil de un elemento poroso y los tipos de tapones

La acumulación en el fondo y la subsiguiente pérdida del elemento poroso es el principal problema asociado con este proceso. Las dificultades para mantener operativos los elementos LBE han llevado a perseguir la aplicación de las toberas no refrigeradas. Aquí también el O2 se entrega a través de una lanza superior mientras que el gas inerte se introduce en el baño desde el fondo del convertidor a través de los elementos de diseño tubular que generalmente consisten en seis pequeños tubos colocados en una matriz refractaria. Debido a la mayor área de sección transversal disponible, se requieren caudales más grandes para mantener las toberas operativas.

Configuraciones de tapón inferior/boquilla

El desarrollo inicial del soplado combinado se ha basado básicamente en tres tipos de tapones de fondo utilizados para el soplado de fondo. En primer lugar, hay un elemento refractario que se comporta de forma muy similar a los tapones porosos. Esta unidad está hecha de ladrillos compactados con pequeñas ranuras. Como la mayoría de las toberas, necesita suficiente presión de gas para evitar la penetración del acero. Esta unidad es más penetrante que los tapones porosos. En segundo lugar, se utiliza una tobera no refrigerada para introducir grandes cantidades de gases inertes por boquilla. Esto da como resultado una fuerte agitación local, que puede penetrar más fácilmente en la acumulación. No se puede usar aire u O2 porque no hay refrigerante y el calor generado hace que la vida útil de la tobera sea demasiado corta para ser práctica. El tercer tipo es una tobera completamente enfriada. Aquí, se puede soplar gas inerte u O2, lo que provoca una agitación muy fuerte y casi ningún problema para penetrar la acumulación del fondo. En todos los casos, la tubería de gas se enruta a través de los muñones del horno utilizando juntas rotatorias o sellos para permitir la rotación completa del horno. En la Fig. 2 se muestran varios tipos de tapones de soplado de fondo desarrollados para el soplado combinado.

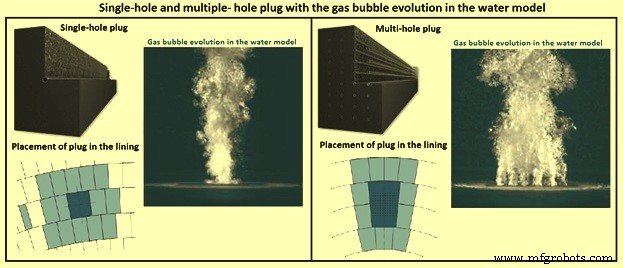

El estado actual de los diseños de los tapones utilizados para el soplado inferior del gas inerte se basa en diseños de tapones de un solo orificio (SHP) y diseños de tapones de orificios múltiples (MHP). Estos diseños de tapones se han establecido como diseños de vanguardia ampliamente aceptados para los tapones de soplado de fondo. Tanto el tapón de purga SHP como el MHP se están diseñando con diámetros de tubería y número de tuberías optimizados para la tasa de flujo. Sin embargo, los MHP para la purga de fondo con gas inerte son más populares. Ambos tipos de tapones de purga con diseños SHP y MHP se basan en refractarios de magnesia-carbono (MgO-C) y normalmente están hechos 100 % de magnesia fundida de alta calidad, grafito de alta calidad, distribución optimizada del tamaño del grano y, en ocasiones, con aditivos.

La purga eficiente hasta el final de la campaña de revestimiento BOF es el objetivo de todos los tapones de purga de gas en los talleres BOF y se ve afectada por el rango aplicado de tasas de flujo de gas, el potencial de bloqueo y la tasa de desgaste en condiciones particulares del proceso. El más alto estándar de seguridad es un requisito esencial para la purga de fondo.

Posible bloqueo – La disponibilidad reducida de los tapones de purga debido a la acumulación en el fondo suele ser la razón de la baja eficiencia de purga. Esto aumenta el costo del agente de desoxidación, reduce el rendimiento y conduce a un proceso de soplado menos eficiente. Las razones principales del bloqueo son la acumulación en el fondo debido a la escoria muy pegajosa o a las altas frecuencias de salpicadura de escoria, problemas con el suministro de gas inerte o un diseño de tapón de purga inadecuado. Mientras que la alta tasa de flujo de gas a través de una PCH puede ayudar a reducir el potencial de bloqueo de escoria a bajas tasas de salpicadura de escoria, las altas tasas de salpicadura de escoria con posible acumulación en el fondo o suministro insuficiente de gas inerte provocan una infiltración bastante profunda de una SHP con una probabilidad muy baja de reapertura La eficiencia de purga de un MHP, sin embargo, se ve incrementada por numerosas tuberías con un número, diámetro y disposición optimizados para el flujo. La tasa de reapertura de un MHP se informa regularmente y no es propensa a fluctuaciones en la presión del gas y el suministro de gas inerte.

Seguridad – Por lo general, se dan los más altos estándares de seguridad para los diseños de MHP. Las tuberías de gas se presionan directamente en el ladrillo de MgO-C. Si el suministro de gas al MHP se reduce o es cero por cualquier motivo, la infiltración de acero se aplica solo unos pocos milímetros en el tapón de purga. Se minimiza el riesgo de ruptura del acero a través del MHP.

Características de purga y tasa de desgaste – El régimen de flujo de una PCH se encuentra en la zona de transición entre burbujeo y chorro o completamente en la zona de chorro, da como resultado grandes volúmenes de gas por encima de la tubería única y la subsiguiente descomposición en burbujas de gas más pequeñas con una distribución de gran tamaño. Este régimen de flujo se caracteriza en general por mayores índices de desgaste, p. 0,4 mm/calor a 0,7 mm/calor. El diseño MHP proporciona una distribución de burbujas de gas mucho más adecuada por encima del tapón de purga con una mayor proporción de burbujas de gas pequeñas. La mayor superficie específica de las pequeñas burbujas de gas aumenta la purga de gas y la eficiencia metalúrgica. La tasa de desgaste es generalmente más baja como resultado de la disminución de los fenómenos de ataque por la espalda y la turbulencia a velocidades de gas más bajas. La figura 3 muestra SHP y MHP con la evolución de la burbuja de gas en el modelo de agua.

Fig. 3 SHP y MHP con la evolución de la burbuja de gas en el modelo de agua

Proceso de soplado combinado

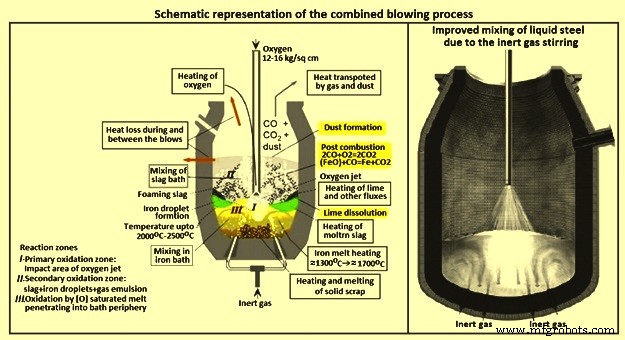

En el proceso combinado de fabricación de acero, el O2 necesario para refinar el acero se sopla a través de la lanza montada en la parte superior, mientras que el gas inerte (N2 o Ar) necesario para el proceso de agitación inferior se introduce en la masa fundida a través de los ladrillos de agitación inferior para mejorar las condiciones del proceso. mezcla optimizada. El caudal y el tipo de gas de agitación dependen de la fase del proceso y del grado del acero. Se logra un acercamiento más rápido y mejor al equilibrio de la escoria metálica debido a la agitación del fondo. El equilibrio y el tiempo de mezclado dependen del tipo, número, ubicación de los agitadores y caudal. Una agitación más fuerte cambia el equilibrio termodinámico a la dirección deseada y reduce el tiempo de mezclado. Normalmente se requiere un cambio de N2 a Ar, dependiendo de la química final del acero. La estación de válvulas como parte central del sistema de agitación inferior permite el control de flujo individual por tapón de purga individual.

Al igual que en el proceso de soplado superior, el O2 se inyecta a través de una lanza de orificios múltiples al baño de acero fundido en el proceso de soplado combinado. Las gotas de metal se generan como resultado del impacto del chorro y la acción de corte del flujo de gas desde la región de impacto donde el chorro golpea la superficie del metal y los gases se desvían hacia arriba. Este efecto de la interacción del chorro de líquido se describe en términos de tres modos:(i) formación de hoyuelos, (ii) salpicaduras y (iii) penetración.

La cantidad de gotas de hierro salpicadas en el gas y la escoria influye en el rendimiento metálico, el desgaste refractario y el progreso de la descarburación. Existe un efecto de las propiedades del gas y del líquido sobre la profundidad de depresión del baño y la profundidad crítica marca el inicio de las salpicaduras. El chapoteo aumenta hasta un cierto momento del chorro más allá del cual disminuye. La dirección de las salpicaduras depende del ángulo de la boquilla de la lanza, la altura de la lanza, el perfil de la cavidad del chorro estimado a partir de su profundidad y diámetro y la superposición del chorro de O2.

Se han llevado a cabo muchos experimentos para modificar las puntas de lanza con el fin de controlar salpicaduras o salpicaduras en el convertidor BOF. La importancia del diseño adecuado de los diámetros de las boquillas y los ángulos de inclinación es necesaria para una distribución óptima de la presión del chorro de O2. Diferentes estudios han demostrado que el soplado superior con agitación inferior del baño del convertidor ofrece un rendimiento superior que solo el soplado superior en el convertidor BOF con respecto a salpicaduras y salpicaduras.

Se han adoptado varios métodos de soplado por el fondo para agitar. En las toberas inferiores se utiliza un tapón cerámico con múltiples tubos pequeños o múltiples ranuras incrustadas. La agitación se realiza con elementos de agitación refractarios especiales o a través de pequeñas toberas sin protección que se disponen en el fondo del convertidor.

El proceso de soplado inferior aumenta efectivamente la altura del baño y muestra diferentes perfiles de desgaste refractario en comparación con los perfiles de desgaste obtenidos en el convertidor BOF de soplado superior. El desgaste de las toberas y las áreas circundantes suele ser severo en este tipo de proceso y requiere el uso de materiales resistentes a la erosión de alta densidad para resistir el flujo turbulento del acero fundido.

El proceso de soplado combinado utiliza gases costosos (O2, Ar y N2) y la medición y totalización precisas de estos gases ayudan a la operación económica y al estricto control de calidad mediante el uso de estos valores en la generación de informes diarios para el control de gestión. Para agitar el baño del convertidor, se inyecta gas Ar o N2 a través de una serie de bloques de agitación en el fondo del convertidor. El flujo total y el tipo de gas para cada paso de secuencia están predeterminados desde el menú cargado para el golpe actual. El flujo total se divide en partes iguales entre varios controladores, uno para cada bloque de agitación para mantener una distribución uniforme, y se convierte en el punto de ajuste remoto del controlador. El flujo medido tiene compensación de masa para la temperatura y la presión para cada bloque de agitación y tipo de gas y entrada al módulo de control. La salida de control de 4-20 mA modula la posición de la válvula de control.

Si el ladrillo del tapón de agitación está cubierto con escoria pesada, la presión aguas abajo aumenta. En caso de que aumente más allá de un límite preestablecido, el control cambia de control de flujo a control de presión y la válvula de control responde a un algoritmo de control diferente. Al reducirse la presión (menos de un valor de histéresis), el control vuelve al control de flujo. El cambio entre los modos de control debe ser automático, ya que el bucle no activo sigue la salida del bucle activo.

Para optimizar el consumo de gas y el rango de control de flujo, se instala un control de presión de entrada adicional. La combinación de control de presión en la línea de alimentación y control de flujo individual en las líneas de agitación mantiene constantes las tasas de flujo de los agitadores individuales, evitando así el bloqueo de los tapones porosos por escoria viscosa. La instrumentación adecuada proporciona al operador una indicación de la condición del tapón poroso. La fiabilidad del proceso es muy importante. La filosofía a prueba de fallas generalmente se proporciona para las líneas de alimentación (cambio de gas en caso de presión de entrada baja), así como para flujos individuales (apertura a prueba de fallas en caso de corte de medios y energía). La representación esquemática del proceso de soplado combinado se muestra en la Fig. 4.

Fig. 4 Representación esquemática del proceso de soplado combinado

El sistema de agitación del fondo del convertidor se controla a través de un PLC (controlador lógico programable) instalado como una unidad independiente con una estación HMI (interfaz hombre-máquina) individual o se proporciona para la integración en redes nuevas o existentes. La operación requiere flexibilidad. Dependiendo del grado de acero seleccionado, el software sigue patrones de agitación (tablas de parámetros de punto de ajuste) para caudales de Ar y N2 durante el calentamiento completo en función de la cantidad total de O2 soplado. Los cambios de punto de referencia y la acción de control tienen lugar en modo automático sin interacción del operador, en función de las señales de campo.

Durante la extracción, el desescoriado y la carga, se deben garantizar caudales predefinidos para reducir el desgaste del refractario y prolongar la vida útil de los tapones porosos. El diseño de los ladrillos de tapón agitador es para garantizar una larga vida útil al tener una baja velocidad de erosión, una resistencia avanzada al desconchado y una longitud de ladrillo flexible.

La posición de los ladrillos de los tapones de agitación con respecto a los chorros de O2 es muy importante para la eficacia del sistema de agitación de fondo. Para optimizar la ubicación de los bloques de agitación, los puntos a considerar son (i) el impacto de los chorros de O2 en diversas condiciones de proceso (como el diseño de la punta de la lanza y la variabilidad de la altura de la lanza, etc.), (ii) la relación de aspecto de altura de fusión al diámetro del convertidor, y (iii) influencia en el desgaste refractario. El uso de las últimas simulaciones de CFD (Dinámica de fluidos computacional) normalmente se hace para optimizar la ubicación de los ladrillos del tapón de agitación al considerar las condiciones complejas en el convertidor BOF.

El último desarrollo en el área es la tecnología patentada de agitación alterna. En la práctica de agitación alterna, los grupos de elementos de agitación se controlan con caudales de gas de agitación altos y bajos alternos. La evaluación estadística de los resultados del proceso durante varias campañas, después de la implementación de esta tecnología en un taller BOF, ha demostrado que existe potencial para reducir el costo de Ar en un 30 % sin influencia negativa en los resultados metalúrgicos.

Efectos metalúrgicos del soplado combinado

Los patrones de purga, especialmente el número de tapones, las tasas de flujo y el tipo y calidad de los gases de purga tienen una influencia notable en la metalurgia BOF. Esos parámetros deben estar estrictamente coordinados, de lo contrario, el proceso puede ir más allá del control y no se pueden lograr los resultados metalúrgicos deseados. Los siguientes son los efectos metalúrgicos del soplado combinado.

Carbono/O2 – Como resultado de la purga de fondo, se mejora la cinética de descarburación y, por lo tanto, se logran niveles más bajos de carbono (C) al final del soplado sin sobreoxidación del baño de acero. El indicador de un rendimiento de purga eficiente es el producto [C] x [O], que se compara con un convertidor operado por soplado superior mucho más bajo y en el rango promedio de 0,002 % a 0,0025 %. Debido al proceso de refinado existen condiciones de no equilibrio en el baño de acero líquido y también entre la escoria y el baño de acero líquido.

Con un programa de purga de fondo apropiado, las reacciones pueden llevarse más cerca del equilibrio al final del golpe y, por lo tanto, se fortalece el efecto de descarburación. La duración de la agitación posterior intensifica ese efecto adicionalmente. Para apuntar a los niveles más bajos de C, el contenido de C del revestimiento refractario también es un parámetro importante.

En referencia a un convertidor operado por soplado superior, los contenidos de [O] disuelto a niveles iguales de [C] en la extracción son más bajos, lo que da como resultado una minimización del consumo de agente desoxidante en la cuchara. También existe la posibilidad de liberar o ahorrar el costoso tratamiento de desgasificación de RH (Rurhstahl Heraeus) causado por los niveles refinados más bajos en la extracción.

Rendimiento de hierro – La purga de fondo, la composición del metal caliente (contenido [Si]), la práctica de la escoria y los programas de soplado influyen en el nivel de FeO en la escoria y, por lo tanto, en el potencial de reacción química entre la escoria y el revestimiento y el efecto de la agitación posterior. Un BOF con sistema de purga inferior se caracteriza por un menor contenido de hierro en la escoria y también por un menor volumen de escoria en comparación con un convertidor BOF de soplado superior. Además, el nivel de FeO en la escoria en la colada depende del C disuelto en el baño de acero.

Manganeso (Mn) – El rendimiento de Mn a niveles iguales de C en el roscado es superior al de un proceso BOF de soplado superior convencional. En este sentido, se necesita menos Fe-Mn para la aleación de metalurgia secundaria dependiendo de los grados de acero. Por lo tanto, los ajustes de los niveles de Mn son mejor controlables.

Fósforo (P) – La purga de fondo se caracteriza por una mejor capacidad de captación de P2O5 en la escoria y una disolución más rápida de la cal. Según las gotas de hierro líquido pulverizado durante el proceso de refinado en el convertidor BOF, especialmente durante la fase de soplado fuerte, la temperatura de la escoria formada es más alta que la del baño de fusión. Esto da como resultado condiciones más débiles para la desfosforación. A través de la purga, la temperatura de la escoria se reduce considerablemente gracias a la excelente agitación del baño y al mejor equilibrio de temperatura entre la escoria y el baño de acero.

Influencia de la agitación posterior – El objetivo principal de la agitación posterior es, por un lado, lograr los niveles más bajos de C y P en la colada y, por otro lado, el ajuste rápido y preciso de la temperatura de colada (efecto de enfriamiento). El tiempo de purga y la intensidad son los dos parámetros decisivos para la consecución de determinados niveles de elementos. La agitación posterior mejora significativamente el efecto de descarburación al llevar el C y el O2 disueltos en el baño de acero más cerca del equilibrio. La agitación posterior provoca el enfriamiento del baño de acero líquido mejorado por la carga adicional de escoria BOF. Eso significa una mejora de la distribución de P en el factor tres y una disminución del nivel de P en el tapping a 0,005 %.

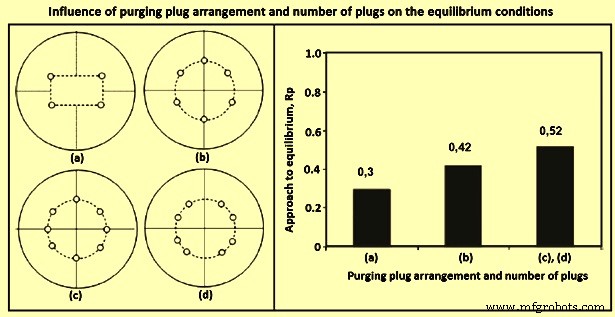

Influencia de la disposición de los tapones de purga y el número de tapones – El sistema de purga influye en las condiciones de equilibrio en el baño de acero durante el proceso de refinado y por tanto en los resultados metalúrgicos. La purga de fondo permite acercarse o más bien aproximarse al equilibrio al final del soplado. Se mejora considerablemente el efecto de descarburación y desfosforación. Para la eficacia de la purga se ha establecido el parámetro Rp. Rp describe la relación entre la condición real y la condición de equilibrio. Si se alcanza el equilibrio, el parámetro Rp es uno. Un aumento del número de tapones significa mejores agitaciones del baño y, por lo tanto, valores más altos de Rp más cercanos a uno. La figura 5 muestra la consecuencia de varias disposiciones y números de tapones en la aproximación al equilibrio (definido por el parámetro de purga Rp).

Fig. 5:influencia de la disposición de los tapones de purga y el número de tapones en las condiciones de equilibrio

El indicador de agitación o mezcla del baño es el tiempo de mezcla relativo. Un tiempo de mezcla reducido significa una mejor mezcla/cinética del baño y, por lo tanto, una aceleración de las reacciones químicas (acortamiento de las vías de reacción). Otro parámetro para la descripción de la cinética del baño es la energía de mezcla. La energía de mezcla involucra la altura de la lanza, la geometría, la práctica de soplado, el nivel del baño del metal líquido y, para el convertidor de soplado superior con sistema de purga inferior, también los caudales de purga.

La clave para un sistema de purga de fondo operativo exitoso es el patrón de purga, la cantidad de tapones, las tasas de desgaste y la disponibilidad de cada tapón. La disposición del tapón de purga es casi irrelevante y solo un elemento de diseño.

Influencia de la intensidad de purga – El nivel de intensidad de purga juega un papel decisivo para lograr los productos [C] x [O] y pérdidas de hierro más bajos en el baño de acero. Un nivel mínimo de purga conduce a una disminución considerable del producto [C] x [O], especialmente por debajo de un caudal establecido de 0,06 N cum/ t min.

Beneficios operativos – Un proceso de soplado superior con un sistema de purga inferior también se refleja en una refinación menos turbulenta y, por lo tanto, en un desprendimiento reducido con la consecuencia de mayores rendimientos. Además, el consumo total de O2 es de alrededor del 2 % y la temperatura de colada en promedio 10 grados C más baja en comparación con el proceso BOF convencional. Se debe al resultado de la mejor agitación del baño y las condiciones de homogeneización del baño de acero. La cantidad de cal cargada se reduce entre un 10 % y un 15 % en comparación con un convertidor de soplado superior.

Punto ideal de cambio de N2 a Ar

Los niveles de N2 en la extracción se ajustan de manera flexible durante el proceso de refinación cambiando el punto de cambio de N2 a Ar y las tasas de flujo de purga en particular. La práctica normal es para tasas de flujo de N2 más bajas al inicio de la refinación y un aumento significativo de las intensidades de purga de Ar después del cambio. Por lo tanto, es deseable para obtener los productos [C] x [O] más bajos, una purga intensiva en el último tercio del período de refinación es adecuada.

Normalmente, hasta el 25 % del tipo de gas del proceso de refinado y la intensidad de purga no tienen ninguna influencia en el nivel de N2 en el baño de acero. Una purga con Ar en esta fase de refinado no es rentable y sin propósito. Ar es más caro que N2. Para apuntar a los niveles más bajos de N2, es necesario cambiar de N2 a Ar entre el 25 % y el 50 % del tiempo de soplado. Una conmutación retardada, especialmente por encima del 50 % del refinado, provoca niveles muy altos de N2 en la colada.

La introducción del soplado de fondo aumenta significativamente las salpicaduras, especialmente en la parte inferior del convertidor. Al mismo tiempo, esto reduce las pérdidas de metal y el hundimiento del cono. El éxito del proceso de soplado combinado depende de la eficacia de los dispositivos de agitación de fondo. Estos dispositivos deben ser fiables, provocar una agitación eficaz, tener una vida razonablemente larga y no bloquearse durante el funcionamiento del convertidor.

Salpicadura de escoria y soplado combinado

La salpicadura de escoria es una técnica comprobada utilizada para aumentar la vida útil de las campañas BOF a niveles muy altos. Después del golpeteo, la escoria en el convertidor se salpica con N2 en diferentes áreas del revestimiento durante un período que varía de 2 minutos a 5 minutos. También existen prácticas como el recubrimiento con escoria y el lavado de escoria. Esta práctica retiene una pequeña cantidad de escoria líquida en el convertidor después de la colada. La escoria se enriquece con dolomita o dolomita cruda. Posteriormente, el convertidor se sacude varias veces para cubrir el fondo y las áreas vecinas con una fina capa de escoria. El parcheo en caliente y el gunitado son otras medidas para mejorar la vida útil del revestimiento refractario del convertidor.

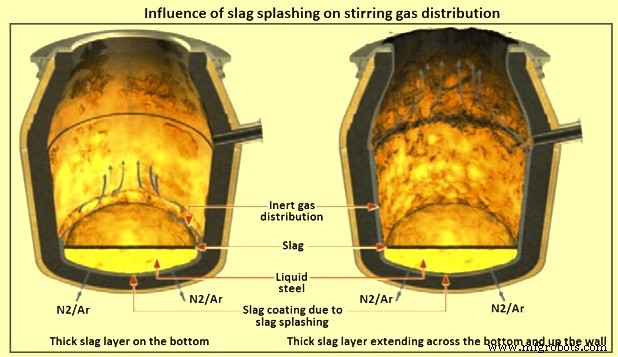

La salpicadura de escoria funciona mejor con una escoria cremosa y pegajosa. Pero la escoria pegajosa hace que el fondo del convertidor se acumule con capas de escoria que impiden la libre evolución del chorro de gas desde las toberas/tapones o incluso los bloquean por completo. Esto normalmente no es un mal funcionamiento del sistema de agitación de fondo en sí, pero da como resultado un deterioro significativo de los resultados metalúrgicos debido a una distribución desfavorable del gas.

Con una capa de escoria que cubre los elementos de agitación del fondo, no es posible una agitación del fondo efectiva ya que el gas no se puede inyectar con una corriente de chorro dirigida. Más bien se arrastra entre el revestimiento y la capa de escoria hasta que encuentra una grieta para escapar. En este caso, el importante efecto de agitación ya no puede establecerse por completo. Con capas extremadamente gruesas de escoria, el gas puede incluso deslizarse a lo largo del barril hasta el cono superior o la boca, sin mostrar ningún efecto de agitación ni ningún efecto metalúrgico. Este fenómeno se muestra en la Fig. 6. Se ha verificado utilizando gas natural, identificable por una llama. Se detectó una fuga de gas natural en las zonas descritas. El lado izquierdo de la Fig. 6 muestra la situación de una capa de escoria que cubre justo el fondo. El lado derecho muestra la situación con una capa de escoria que cubre el fondo, el nudillo inferior y el cilindro, como se crea en caso de salpicaduras intensas de escoria.

Fig. 6 Influencia de las salpicaduras de escoria en la distribución del gas de agitación

Se puede ver que en casos extremos, los gases inertes no tienen ningún contacto con la masa fundida ni con la escoria. Por lo tanto, es necesario controlar el grosor del fondo de forma regular y comenzar a tomar medidas preventivas pronto para mantener el funcionamiento del sistema de agitación del fondo.

Ventajas del soplado combinado

Las razones fundamentales para implementar un sistema de purga de fondo son, por un lado, mejorar los resultados metalúrgicos y, por otro lado, garantizar una producción económica de acero O2 de alta calidad a los costos más bajos. Los beneficios más importantes del convertidor de soplado combinado sobre el soplado superior en un convertidor BOF son (i) la aceleración del ciclo de soplado que da como resultado una reducción del tiempo de toma a toma, (ii) una formación de escoria más corta y rápida y una interacción mejorada entre la escoria y el baño de acero ( mejores condiciones para la fusión de chatarra/adición de fundente, mayor relación chatarra/metal caliente), (iii) reducción de los re-soplados y aumento de la tasa de aciertos en composición y temperatura, (iv) mejora de la homogeneización/agitación y distribución de temperatura del baño de acero, (v ) Mayor precisión para lograr una composición específica, (vi) mejor control del proceso (mayor precisión para la temperatura de toma y los niveles de los elementos), (vii) mejores rendimientos de acero y adición de fundente (menor volumen de escoria y menor pérdida de hierro en escoria y polvo de fusión), (viii) menos salpicaduras, escupitajos y derrames, (ix) niveles más bajos de (FeO), [P] y oxidación de [Mn], por lo tanto, menor consumo de O2, (x) menor óxido de hierro en la escoria, (xi) mayor eficiencia de soplado debido a la agitación de fusión fuertemente intensificada, (xii) menor contenido final de O2 en el acero, por lo que se necesita una menor cantidad de desoxidantes (ferroaleaciones y aluminio), (xiii) mejor calidad del acero, ya que el gas inerte sopla al final del procedimiento disminuye la concentración de gases en el metal y (xiv) aumenta la vida útil del revestimiento refractario al evitar la escoria rica en FeO sobrecalentada.

Las desventajas del soplado combinado son (i) el equipo convertidor para el proceso de soplado combinado es más complicado, lo que aumenta el costo del taller, pero esto es más que compensado por las ventajas mencionadas anteriormente, (ii) alto costo del gas Ar que en muchos casos se intenta reemplazar al menos en parte con N2, (iii) la disponibilidad de boquillas de agitación de fondo o ladrillos suele ser inferior al 100 % debido al desgaste más severo de los ladrillos en comparación con el otro revestimiento del convertidor.

Proceso de manufactura

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Fabricación de acero verde

- Proceso HIsmelt de fabricación de hierro

- Proceso CAS-OB de siderurgia secundaria

- Proceso criogénico de separación de aire

- Sistema de control de procesos

- Química de la siderurgia por horno de oxígeno básico

- Proceso de moldeo por inyección

- ¿Qué es el roscado CNC?

- Varios métodos de proceso de fabricación de acero.

- Entender el proceso de extrusión