Automatización Control y Modelado de Horno de Arco Eléctrico

Control de automatización y modelado de hornos de arco eléctrico

El horno de arco eléctrico (EAF) constituye el principal proceso en la fabricación de acero a base de chatarra / DRI (hierro reducido directo) y la segunda ruta de proceso de fabricación de acero más importante en términos de producción mundial de acero. Es el principal proceso de reciclaje de chatarra ferrosa. Fue inventado en 1889 por Paul Heroult. Inicialmente se utilizó principalmente para la producción de aceros especiales, pero se consolidó como uno de los principales procesos siderúrgicos a finales del siglo XX.

En comparación con la ruta de fabricación de acero de alto horno-horno de oxígeno básico, la ruta de fabricación de acero EAF reduce el consumo de energía hasta en un 61 % y las emisiones de carbono en alrededor de un 77 %. La eficiencia y la productividad del proceso han mejorado drásticamente mediante la introducción de mejoras técnicas como (i) el mayor uso de oxígeno, carbono y otras fuentes de energía química, (ii) escoria espumante y (iii) poscombustión de monocarbono. -óxido. Sin embargo, queda un potencial considerable para una mayor optimización. Esto se hace evidente en la diferencia entre la demanda de energía teórica de alrededor de 400 kWh por tonelada para la fusión y el calentamiento de la chatarra y el consumo promedio real del horno eléctrico de arco actual que es de alrededor de 375 kWh por tonelada de energía eléctrica y una cantidad similar de energía química, lo que resulta en una eficiencia total de alrededor del 50 %.

Hoy en día, los EAF funcionan con voltajes de arco y corrientes secundarias aumentados para mejorar la productividad. Se logran entradas de energía de hasta 300 MVA para EAF. Operar una potencia de arco tan alta requiere un control preciso del proceso de fusión. Un arco, que irradia su alta potencia hacia las paredes del horno, provoca grandes daños. Al evitar este comportamiento no deseado, los tiempos de inactividad se mantienen a un ritmo bajo y se mantiene una alta productividad del horno. Para lograr este objetivo, se debe configurar un control de potencia de bucle cerrado. Tal control de potencia necesita reaccionar a los eventos que ocurren en el progreso de la fusión, en especial a las paredes del horno que no están cubiertas por chatarra o prácticas adecuadas de escoria espumante. El punto crucial es lograr este tipo de información sobre el proceso.

Los parámetros necesarios para el análisis y la optimización del proceso, sin embargo, en muchos casos no se pueden medir directamente debido a las duras condiciones dentro del horno. Por ejemplo, la temperatura y la composición de la masa fundida y la escoria se pueden determinar solo a través de mediciones puntuales y posiblemente con algún retraso causado por el análisis necesario de la muestra. Si bien se están desarrollando métodos para la medición directa y continua de estos parámetros, aún no están disponibles para la mayoría de los hornos. Además, las pruebas de planta que son necesarias para evaluar el impacto de las diferentes estrategias de optimización pueden ser imposibles debido a problemas de seguridad o costo prohibitivo. Por lo tanto, los modelos matemáticos son una valiosa fuente de información sobre parámetros de proceso que de otro modo serían desconocidos. Las simulaciones también se pueden utilizar como una alternativa menos costosa, más rápida y más segura para las pruebas en planta. Para el EAF, se ha desarrollado una amplia gama de modelos con diferentes propósitos y enfoques de modelado.

El EAF se puede describir como un reactor químico que utiliza electricidad para transformar la chatarra en acero líquido. La tendencia en el desarrollo de hornos de arco eléctrico es obtener una mayor productividad aumentando el voltaje del arco y logrando corrientes más altas para fundir chatarra de manera más rápida y eficiente. Sin embargo, el voltaje y la corriente más altos pueden causar un daño tremendo al refractario del horno si los arcos no están cubiertos con escoria. La forma común de controlar la fusión actualmente es controlar la derivación del transformador en función de la entrada de energía. Esto significa que no se utiliza información en línea para controlar el proceso y los operadores ajustan manualmente el punto de ajuste con la información de los diagramas operativos.

La creciente complejidad del proceso EAF en combinación con las crecientes demandas de productividad y la reducción del impacto ambiental necesita estrategias de control que tengan en cuenta la dinámica del sistema que requiere la adaptación de los puntos operativos estáticos preestablecidos en tiempo real. Además, cuando aumenta la productividad, se requiere que el operador tome decisiones más rápidas. En el proceso EAF 'de última generación', se necesita automatización para ayudar al operador.

La automatización convencional de EAF se dirige principalmente a (i) la automatización del régimen eléctrico, (ii) la automatización del régimen térmico y (iii) el posicionamiento de los electrodos de EAF. Un moderno y potente sistema de control de procesos garantiza un funcionamiento de la planta seguro y fácil de usar, incluso en condiciones difíciles. Brinda alta confiabilidad y disponibilidad para allanar el camino hacia un proceso fluido.

Las soluciones de automatización en la fabricación de acero EAF son ideales para EAF nuevos y existentes de cualquier tamaño. Optimizan la producción de una amplia gama de grados de acero, incluidos los aceros al carbono, los aceros inoxidables y los aceros especiales, al tiempo que se adaptan a relaciones de carga variables de chatarra, DRI y metal caliente. Esto conduce a menos pasos de corrección del tratamiento del acero, un número mínimo de calores degradados y el cumplimiento exacto de los estrictos programas de producción como base para la entrega justo a tiempo a las unidades de procesamiento posteriores.

El control de proceso automatizado se basa en varias mediciones en tiempo real, por ejemplo, la temperatura en el sistema de enfriamiento, el sonido del horno, la distorsión armónica en la corriente, la vibración del recipiente del horno y el análisis de gases de escape. El uso del control de procesos automatizado puede conducir a la reducción del tiempo de encendido, la optimización del carbón inyectado, la estabilización del arco y la reducción del tiempo de apagado.

Considerando la gran complejidad de los procedimientos específicos para la siderurgia en el horno eléctrico de arco, el complejo funcionamiento de este agregado tecnológico implica cubrir sistemáticamente los pasos a saber (i) cuantificar y mantener un cierto estado tecnológico prescrito (estado de inercia) para el agregado que se alcanzable a través de la automatización normal convencional, y (ii) la automatización compleja de EAF, que se basa en el control de los procesos para obtener el objetivo de función de criterio máximo de acuerdo con el modelo matemático.

La solución de automatización de EAF combina las ventajas de los sistemas de automatización basados en PLC (controlador lógico programable) (como calidad y estabilidad comprobadas, bajos costos de hardware, escalabilidad detallada, control de procesos confiable, operación fácil de usar, visualización clara y poderosas herramientas de ingeniería). ) con soluciones tecnológicas específicas que se adaptan a las necesidades específicas de la planta.

La automatización básica utiliza sistemas basados en microprocesadores de alta velocidad para controles tecnológicos y controles secuenciales. El sistema de automatización se divide en varias unidades de automatización, que se coordinan para ejecutar las tareas requeridas. Cada unidad de automatización está conectada a la periferia eléctrica asociada, normalmente mediante una conexión de E/S (entrada-salida) remota, para detección y actuación. La tarea de la operación y monitoreo realizada a través de HMI (interfaz hombre-máquina) es la preparación de la creciente cantidad de información sobre el proceso de manera que el operador reciba una representación clara y fácil de entender de la planta. El sistema HMI admite una operación simple y sistemática del EAF.

El sistema de control de procesos de EAF en el Nivel 1 incluye funciones básicas de automatización y control tecnológico para permitir la producción de acero EAF de una manera efectiva y segura. Una configuración HMI redundante y fácil de usar combinada con la aplicación de dispositivos de control de última generación a prueba de fallas garantiza una alta disponibilidad del sistema de automatización. Las características típicas del control de procesos EAF incluyen las siguientes.

Perfiles ajustables – El concepto general de automatización permite definir esquemas de producción individuales para cambiadores de tomas de transformadores, cambiadores de tomas de reactores, curvas de control de electrodos, quemadores, RCB (quemadores combinados de refinado) e inyectores que minimizan las acciones del operador.

Estructura modular – Las soluciones estándar altamente desarrolladas facilitan la implementación de la lógica y la comunicación con los sistemas externos, como el depósito de chatarra, el sistema de desempolvado, el manejo de materiales, la inyección de carbón/cal, el control de escoria espumosa, el sistema de análisis de gases de escape y la planta de energía.

Diagnóstico de sistemas y procesos – Funciones de diagnóstico como monitoreo de condición, informes de calor/día/mes y registro de tendencias respaldan una operación EAF confiable y sin problemas.

Simulación de software – Todas las funciones implementadas se simulan de acuerdo con reglas operativas específicas. Esto cubre, p. estación hidráulica, movimientos y operaciones de proceso. La simulación del ciclo térmico completo verifica el correcto funcionamiento del software de automatización.

Además, las soluciones de automatización modernas y avanzadas también utilizan equipos de medición de última generación. El equipo de medición típico, como la temperatura/lanza manual Celox, se utiliza como herramienta estándar para la fabricación de acero eléctrica. Con el fin de mejorar aún más el rendimiento de EAF, algunos de los sistemas de medición que se pueden utilizar son (i) medición de temperatura sin contacto, (ii) sistema continuo de análisis de gases de escape de EAF y (iii) uso de un sistema de robot para temperatura y Celox. medición y muestreo.

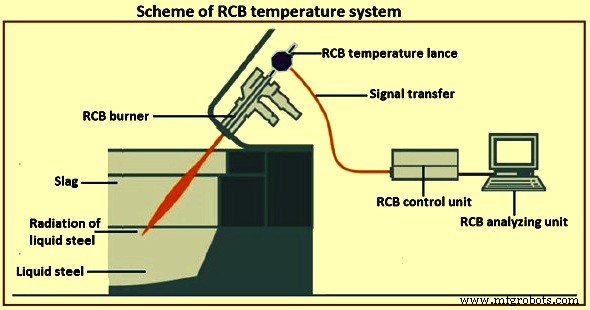

El nuevo sistema de medición de temperatura sin contacto, completamente integrado en la tecnología RCB, proporciona un método perfecto para predecir el tiempo de toma exacto durante el encendido. La temperatura medida se evalúa con modelos de control para obtener resultados repetibles y un proceso consistente. El sistema de medición de temperatura sin contacto incluye tres funciones principales, a saber (i) modo de quemador en el que, durante los tiempos de encendido, el sistema de medición de temperatura sin contacto se puede utilizar como quemador para precalentar la chatarra utilizando varios ajustes de potencia, (ii) modo de lanza en el que el el sistema cambia para proporcionar una corriente de oxígeno supersónica tan pronto como la chatarra se calienta hasta el punto en que se produce una reacción entre el carbono, el hierro y el oxígeno, (iii) modo de temperatura al que el sistema cambia del modo de lanza cuando se alcanza un nivel de homogeneización definido se alcanza la fase líquida y puede comenzar el ciclo de medición de temperatura. La figura 1 muestra el esquema del sistema de temperatura RCB.

Fig. 1 Esquema del sistema de temperatura RCB

Basado en el método anterior, no hay necesidad de lanzas para medir la temperatura. Esto da como resultado un alto nivel de seguridad para los operadores y una reducción de los costes de consumibles. La entrada de consumo de energía disminuye. Este sistema permite una predicción exacta del tapping con varios beneficios que incluyen (i) aumento de la productividad a través de la reducción de apagado, (ii) resultados repetibles para un proceso consistente, (iii) disminución de costos operativos y consumibles, y (iv) disminución en la entrada de consumo de energía con tapping preciso.

El sistema de análisis de gases de escape EAF continuo es una solución para la medición de gases de escape EAF, que lleva a cabo un análisis de gas continuo completamente automático. El dispositivo de muestreo de gas se coloca en el conducto principal de gas de escape del horno eléctrico de arco enfriado por agua. El gas de escape se analiza continuamente durante el tiempo de encendido y durante el tiempo de apagado con una purga y limpieza totalmente automáticas de la sonda de muestra. Por lo tanto, el sistema permite una operación casi libre de mantenimiento, incluso en condiciones ambientales muy calientes, corrosivas y extremadamente cargadas de polvo en la posición de muestreo directamente después del codo EAF.

El sistema de automatización tiene normalmente una estructura modular. Abarca todos los niveles, desde el control básico de la planta (Nivel 1) hasta la integración con las funciones de seguimiento de la producción y la gestión de las órdenes de fabricación en curso (Nivel 3 y Nivel 4). Los módulos de procesos de control específicos optimizan las operaciones y brindan a los trabajadores de planta y a los tecnólogos de procesos un soporte esencial. Los sistemas de automatización de la línea de negocio de la planta se pueden combinar con soluciones tecnológicas de última generación para la optimización del ahorro energético y la productividad. Además, las soluciones de automatización emplean sensores innovadores, que funcionan junto con modelos de control sofisticados para un control dinámico en tiempo real.

El control de proceso de EAF proporciona una solución completa y totalmente automática para el control de electrodos en EAF trifásico. Regula y ajusta dinámicamente el arco eléctrico y hace el uso más eficiente de los electrodos. La solución se basa en inteligencia artificial para optimizar el proceso de fusión. También incluye un módulo de control de fusión con programas de fusión para garantizar una reproducción precisa del proceso de fusión para garantizar la máxima productividad del horno. El control de electrodos y sus unidades adicionales se pueden integrar en cualquier entorno y arquitectura del sistema. Hay tres sistemas de control básicos para el control de procesos en el EAF. Estos son (i) el sistema de control de electrodos, (ii) el sistema de control de escoria espumante y (iii) el sistema de fundición de chatarra basado en la condición.

Sistema de control de electrodos – Es el sistema de control clave para EAF. Los enfoques hacia un control de potencia automatizado normalmente se basan en evaluaciones de la corriente y el voltaje del arco. Con frecuencia, otras técnicas de medición no son aplicables debido a las condiciones extremas en el entorno del horno.

El sistema de control de electrodos es un sistema de control de electrodos de circuito cerrado. La tarea básica es controlar la posición de los electrodos, más específica para mantener el punto de funcionamiento eléctrico. El rendimiento de esta tarea tan básica afecta, en primer lugar, a varios indicadores clave de rendimiento (KPI) del taller de fundición de acero, como el consumo específico de energía eléctrica, el consumo de electrodos y la productividad, etc. Su rendimiento también es crucial para reducir el estrés mecánico. y sistemas hidráulicos así como para la limitación de las perturbaciones de la red eléctrica. Es de sentido común que el mejor desempeño de esta tarea básica se logra mediante el control de electrodos basado en la impedancia. Las funciones adicionales básicas para reducir las sobrecorrientes, los cortocircuitos y las roturas de electrodos son de última generación y minimizan los tiempos de inactividad. Es necesaria la adaptación a las características del sistema de actuación para un mejor rendimiento, es decir, las características de las válvulas hidráulicas.

Las funciones básicas mencionadas anteriormente del control de electrodos definitivamente influyen en el rendimiento del horno eléctrico de arco. Sin embargo, el rendimiento del horno depende en gran medida de la selección de los puntos de funcionamiento eléctrico. Teniendo en cuenta el diseño general del horno, se establecen diagramas operativos, también llamados perfiles de fusión o programas de potencia. Estos se utilizan para proporcionar el punto de ajuste eléctrico del horno, es decir, los puntos de ajuste de la derivación del transformador, la derivación del reactor y la impedancia. Estos diagramas normalmente dependen de la entrada total de energía. Esta funcionalidad está cubierta por los sistemas de Nivel 2 o soluciones similares. La selección y secuencia de puntos de ajuste en este diagrama operativo tiene un impacto directo en los KPI del EAF.

Hoy en día, se utilizan módulos adicionales para el control de electrodos para adaptar los puntos de ajuste proporcionados por los diagramas operativos para cumplir con las condiciones reales de fusión dentro del horno, es decir, evaluando la carga térmica de los paneles enfriados por agua. Los módulos de optimización se pueden usar para aumentar la entrada de energía al horno ajustando dinámicamente los puntos de ajuste de impedancia al progreso de fusión. Normalmente, el operador del horno sigue siendo responsable de tomar medidas de control adicionales en función de su percepción subjetiva de las emisiones de sonido y su impresión visual del horno.

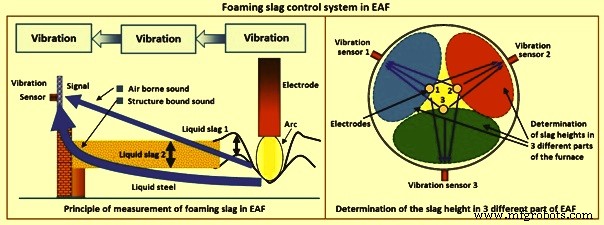

Sistema de control de escorias espumantes – Para la operación automatizada de escoria espumante, existen varios enfoques que utilizan mediciones de sonido. El sistema de control de escoria espumosa es un sistema sensor. Se basa en el ruido estructural y es un enfoque para evaluar la cantidad de escoria espumante en el horno eléctrico de arco. En lo que respecta a las tendencias y la reproducibilidad, este método ha demostrado seguir con éxito la situación real de la escoria espumante en el horno de arco. La figura 2 muestra el sistema de control de escoria espumante en el horno eléctrico de arco.

Fig. 2 Sistema de control de escoria espumante en EAF

El sistema de control de escoria espumante evalúa la propagación del sonido desde los arcos eléctricos, donde se crea el sonido, hasta la carcasa del horno, donde los sensores de aceleración, también llamados sensores de sonido transmitido por la estructura, detectan la vibración resultante. Los arcos eléctricos sirven como fuentes acústicas. Calculando la amortiguación de la propagación del sonido, se determina la altura de la escoria espumante.

La gran ventaja de este método es determinar no solo una altura promedio de escoria alrededor de los electrodos, sino particularmente una altura específica en el área completa entre cada electrodo y la carcasa del horno. El sistema de control de escoria espumante amplía la vista unidimensional a una medición bidimensional de la distribución de la altura de la escoria. Debido al montaje de tres sensores opuestos a los electrodos correspondientes, la altura de la escoria se puede determinar de forma independiente en tres zonas del horno (Fig. 2). Por lo tanto, la distribución espacial de la altura de la escoria se puede evaluar y mostrar en la visualización. En la escala de tiempo, la formación de espuma de la escoria se divide en diferentes períodos. Los períodos están determinados por la entrada de energía específica. Se caracterizan por diferentes configuraciones de altura de escoria de referencia.

Se utilizan tres sensores de sonido transmitidos por estructuras, cada uno asignado a un segmento de electrodo, para registrar señales. Se montan en la carcasa del horno soldando tres placas adaptadoras en los paneles opuestos a la respectiva fase/electrodo. La placa adaptadora se coloca a unos 800 mm por encima del nivel del baño de acero. Los sensores se conectan mediante cables de señal blindados contra la temperatura, que deben protegerse del calor excesivo y la destrucción mecánica. Para permitir un cambio sencillo del recipiente del horno, los cables se conectan mediante enchufes Harting o cajas de conectores que se montan en el recipiente del horno o cerca de él. Además de las señales de sonido transmitidas por la estructura, las señales de corriente se registran utilizando bobinas de Rogowski. Las señales muestreadas de alta velocidad se envían al módulo de computación y adquisición de datos.

El nivel de escoria espumosa se calcula en base a la combinación de ruido estructural y señales de corriente. Con el método de detección, el personal operativo está en una mejor posición para verificar la calidad y la reproducibilidad del control del proceso en la fase de escoria espumante con un alto grado de precisión. El proceso se puede optimizar con respecto a la estabilidad, el tiempo de proceso y el consumo de energía sobre esta base.

La gran posibilidad de la medición espacial correcta de la altura de la escoria es regular la inyección de carbón mediante un control individual de las válvulas de carbón para lograr una distribución uniforme de la escoria. Para la regulación de la inyección de carbón se ha desarrollado un sistema de control basado en algoritmos Fuzzy. Permite implementar fácilmente reglas apropiadas para la inyección de carbón que pueden adaptarse a las situaciones específicas de la configuración particular del horno. Como las válvulas de carbono normalmente no están diseñadas para un control analógico continuo, la señal de salida se transforma en una modulación de ancho pulsado, lo que produce un suministro de carbono adecuado.

El carbón se inyecta en un modo de modulación pulsada, donde el ancho y la frecuencia del pulso son controlados por el sistema de control de escoria espumante para inyectar la cantidad correcta de carbón de cada una de las tres válvulas. Esto permite que el sistema de control de escoria espumante aplique exactamente la cantidad necesaria de carbón para cada válvula con el fin de lograr una altura de escoria más uniforme, suficiente y estable. Durante el período final, donde la escoria espumosa se vierte parcialmente, la altura de la escoria se reduce y fluctúa

El sistema de control de escoria espumante asegura que los niveles de espuma de escoria sean uniformemente altos durante todo el proceso de espumado. Como resultado, se incrementa la eficiencia energética de los arcos al mismo tiempo que se reduce la cantidad de carbón inyectado. El sistema también ofrece una base confiable para el control de la escoria espumante de circuito cerrado basado en la determinación exacta del nivel de escoria y proporciona señales para activar las lanzas de carbón/oxígeno o los quemadores coherentes instalados en el horno.

Sistema de fusión de chatarra basado en condiciones – El sistema de fusión de chatarra basado en la condición controla dinámicamente la entrada de energía eléctrica durante el período de fusión de la chatarra y, en parte, también durante el período del baño plano al reaccionar de inmediato sobre el estado de la chatarra y la masa fundida. Esto produce una optimización basada en la condición del proceso de fusión.

El sistema de fundición de chatarra basado en la condición utiliza el mismo hardware que se describió anteriormente para el sistema de control de escoria espumante. Similar al sistema de control de escoria espumante, el sistema de fusión de chatarra basado en la condición mide la propagación del sonido desde los arcos eléctricos, donde se crea el sonido, hasta la carcasa del horno, donde los sensores de aceleración detectan la vibración resultante. Al medir la corriente de los tres arcos y la vibración de la pared opuesta a los electrodos, se calculan dinámicamente dos señales de estado diferentes basadas en la condición (i) el blindaje de los paneles por chatarra o escoria, (ii) el estado de chatarra en la base del arco, especialmente la aparición de chatarra pesada 'fría'.

Estas dos señales apoyan la caracterización del proceso de fusión. Combinado con información adicional sobre el horno, se realiza un nuevo control basado en la condición de la entrada de energía eléctrica. La información adicional incluye la carga térmica de los paneles del horno, la entrada de energía específica, datos eléctricos y otras condiciones de contorno del proceso. Un controlador regula el voltaje secundario al cambiar la toma del transformador, calcula nuevos puntos de ajuste de impedancia individuales para las tres fases y cambia la reactancia en serie. El controlador maximiza la entrada de energía teniendo en cuenta el blindaje real de la pared y la carga térmica.

La principal característica y ventaja del sistema de fusión de chatarra basado en la condición es su capacidad para detectar una pérdida de protección de la pared mucho antes en comparación con el aumento de temperatura resultante de los paneles, que resulta del mayor impacto de la radiación. Este adelanto de tiempo de alrededor de 60 segundos permite que el sistema de fusión de chatarra basado en la condición reaccione redistribuyendo la potencia respectivamente la radiación de los tres arcos. Esta redistribución inmediata modera o evita el impacto térmico de los paneles correspondientes.

El controlador del sistema de fusión de chatarra basado en la condición reacciona de dos maneras diferentes ante la pérdida de protección de la pared y la carga térmica de los paneles. En primer lugar, en una escala de tiempo prolongada, cuando la pérdida de blindaje y el aumento de temperatura esperado o medido duran más tiempo o son muy distintos, el transformador se desconecta. Por lo tanto, se adapta el voltaje secundario. Por otro lado, la derivación del transformador aumenta cuando las condiciones de fusión lo permiten, p. con alto blindaje de arco y bajas temperaturas del panel.

La conmutación de la toma del transformador se activa mediante un ciclo de histéresis para evitar operaciones de conmutación innecesarias. En segundo lugar, en una escala de tiempo corta, las mismas señales de entrada se evalúan para controlar los puntos de ajuste de impedancia de las tres fases individualmente, lo que produce una operación asimétrica del horno eléctrico. En función del blindaje calculado y la predicción o medición de la temperatura del panel, un controlador borroso calcula una distribución de energía de radiación óptima. Usando un nuevo modelo de radiación desarrollado y un modelo eléctrico analítico, los puntos de ajuste de impedancia correspondientes se calculan en un bucle iterativo para cumplir mejor con la distribución de radiación óptima. Así se puede conseguir una redistribución casi inmediata del poder de radiación para moderar o evitar el impacto térmico de forma instantánea.

La principal ventaja del sistema de fusión de chatarra basado en la condición es el rendimiento en una operación más suave y estable con menos operaciones de conmutación de tomas del transformador y una mayor entrada de energía siempre que lo permita la situación de fusión.

Sistema experto EAF

El sistema experto EAF ha sido concebido como un supervisor de control de procesos integrado. Reconoce automáticamente las desviaciones del comportamiento esperado y reajusta el programa de fusión, actuando sobre la planificación de la energía eléctrica, sobre el paquete químico, sobre la metalurgia de las escorias y del acero. Las limitaciones del equipo están integradas en el control. El sistema experto EAF actúa como un supervisor de procesos que integra automatización básica y funciones tecnológicas para permitir la producción de acero EAF de manera efectiva y segura, apoyando cada operación desde la fase de carga hasta el procedimiento de roscado. Debido a su amplio monitoreo de procesos basado en sensores y cámaras, la nueva generación de púlpitos de máquinas se puede instalar en una posición arbitraria y no necesita ventanas dedicadas para tener una retroalimentación visual directa del proceso, lo que aumenta la seguridad del operador y la conciencia del proceso.

El sistema experto EAF también puede integrar una serie de tecnologías independientes para maximizar aún más el tiempo productivo, el factor de utilización y la seguridad, a través de unidades mecatrónicas controladas de forma remota. El sistema experto EAF es la última evolución del concepto EAF para controlar automáticamente cada etapa del proceso de fusión, desde la planificación de la energía eléctrica hasta la optimización de la combustión, así como la gestión de la escoria y la metalurgia del acero para cada operación necesaria en el ciclo EAF.

El sistema experto EAF realiza un cálculo previo del calor completo, rastreando la práctica de fusión definida. Brinda una vista previa del proceso de fusión y la condición del acero al roscar y ajusta automáticamente el perfil de potencia y las adiciones de material para optimizar el proceso. Decide el punto de ajuste de carga para la carga adecuada del cucharón de chatarra. El cálculo de optimización de costes selecciona los tipos de chatarra y determina las cantidades necesarias, así como la cantidad total de DRI que se añadirá. También determina los agentes formadores de escoria con respecto a una determinada masa mínima de escoria y basicidad objetivo. Además, calcula las cantidades de costo optimizado de aditivos de aleación para el horno o la cuchara de colada.

El sistema experto EAF determina la cantidad de energía eléctrica necesaria para fundir los materiales preparados y cargados y para calentar el baño de acero hasta la temperatura de colada, considerando la entrada de energía del oxígeno soplado. El sistema experto EAF proporciona monitoreo en línea del consumo de energía y transmisión del consumo de energía previsto con el objetivo de prevenir picos de carga y altas tarifas. Para hornos con instalaciones de alimentación continua de DRI, la tasa de alimentación de DRI se controla dinámicamente para alcanzar una temperatura de acero constante, teniendo en cuenta la temperatura de DRI.

El sistema experto EAF tiene un potente motor de extracción de datos que normalmente se desarrolla y adapta específicamente para la aplicación de control. Las variables de datos relevantes se recopilan y clasifican automáticamente en relaciones estructuradas. Se aplican extensos análisis de procesos estadísticos a una gran cantidad de información, discriminando el comportamiento y las anomalías consistentes esperados. Las desviaciones persistentes de las condiciones de proceso esperadas conducen a la optimización continua de la combustión de monóxido de carbono y al uso eficiente del combustible, al adaptar el perfil de fusión a las condiciones operativas variables. El control integrado del proceso de fusión como un todo, junto con el seguimiento en tiempo real de las variables del horno que describen las desviaciones relevantes de las condiciones esperadas del proceso, brinda una oportunidad significativa para mejorar la eficiencia energética y la productividad.

El análisis de gases de escape en línea en tiempo real, a través del sistema láser in situ, promueve el seguimiento del proceso y permite una mayor optimización mediante un control viable de circuito cerrado que actúa sobre el combustible y el oxígeno después de la combustión. El análisis de gases de escape de respuesta rápida proporciona información de retroalimentación rápida para la regulación de la inyección de oxígeno durante la etapa de refinación, controlando la descarburación del acero y limitando la oxidación del baño al mismo tiempo.

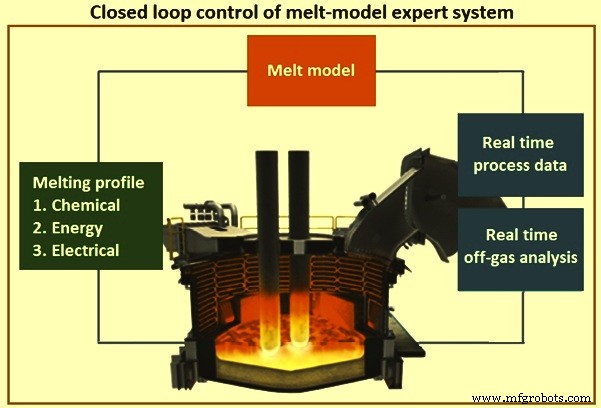

El núcleo del sistema experto EAF es el "modelo de fusión" que identifica automáticamente las desviaciones de las variables de control del proceso y las corrige para evitar pérdidas o desperdicio de las fuentes de energía disponibles. Coordina los datos, recopilados en tiempo real por múltiples sensores integrados, y las variables de proceso calculadas en función de los perfiles de fusión estáticos preestablecidos. El 'modelo de fusión' coordina un control de circuito cerrado integrado por el modelo para la energía eléctrica y el modelo para el paquete químico. Gestiona la interacción de los perfiles de fusión eléctrico y químico para lograr la optimización del uso de la energía, así como el control de la metalurgia de la escoria y del acero, involucrando, entre otras características, la cobertura del arco mediante el manejo de la escoria espumante, la optimización de la poscombustión, la reducción del consumo de energía eléctrica y optimización del consumo de oxígeno y carbono. La figura 3 muestra el control de circuito cerrado del sistema experto de modelo de fusión.

Fig. 3 Control de circuito cerrado del sistema experto del modelo de fusión

El sistema experto EAF se adapta a las condiciones de funcionamiento que cambian continuamente mientras mantiene el rendimiento del EAF al máximo. Integra el sistema de control de electrodos, el sistema de control de escoria espumante y el sistema de fusión de chatarra basado en condiciones.

Los principales beneficios del sistema experto son (i) la reducción del tiempo de grifo a grifo hasta en un 10 %, (ii) la reducción del consumo de energía hasta en un 5 %, (iii) la reducción de los costos de materiales de aleación hasta en un 5 % y (iv) costos de energía reducidos al evitar las tarifas máximas.

Modelado del proceso de fabricación de acero EAF

Un modelo de proceso es un "algoritmo para predecir el comportamiento de un sistema abierto o cerrado". Permite el control predictivo y la asistencia del operador, la optimización de procesos fuera de línea, una mejor comprensión de los fenómenos físicos subyacentes y la estimación en línea de parámetros que no se pueden determinar directamente a través de mediciones. El término modelo de proceso se refiere a los modelos deterministas basados en relaciones físicas y termodinámicas y, por lo tanto, excluye los enfoques puramente estadísticos.

Actualmente, la mayoría de la producción de acero EAF utiliza sistemas de automatización de Nivel 1 y Nivel 2. Dentro de estos sistemas de automatización, existe un requisito de modelos de proceso. Durante el ciclo de producción, una serie de cantidades importantes son desconocidas o no pueden medirse por razones fundamentales, como (i) la temperatura actual (promedio) del material sólido (chatarra, DRI, etc.) no es observable (ii) la temperatura actual melt and slag temperature are difficult of measure, (iii) the current mass of the melt in the furnace cannot be measured.

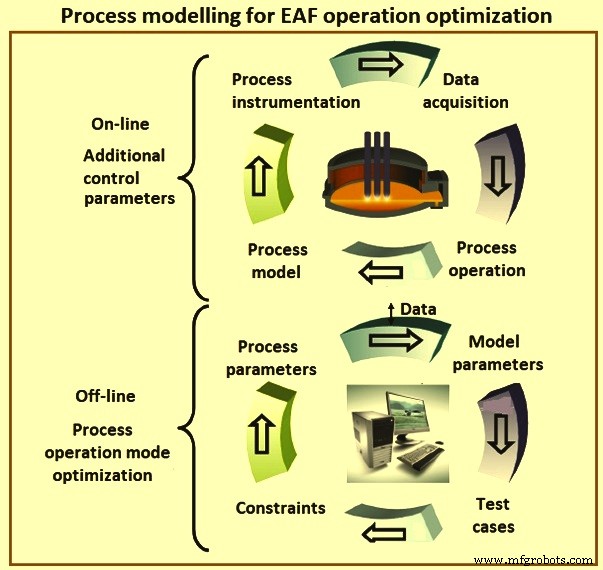

The process model (for on-line and off-line use) is an important part of the EAF process and operation optimization cycle (Fig 4). The instrumentation of the furnace (weighting of scrap, and DRI etc.) continuously delivers measurement data during the operation which is fed into the model. To enhance the models’ abilities to predict important parameters like melt mass and temperature, new or more precise measurements can be implemented. The more precise data gives than better opportunities to test and furthermore enhance the model. Such more detailed or accurate models allow better control during the operation (on-line model) or the development of optimized process operation modes.

Fig 4 Process modelling for EAF operation optimization

The instrumentation of the EAF allows for a quantitative time dependent measurement of the energy and mass inputs. This data can be used for on-line or off-line modelling of the melt-down process. EAF process models have proven to be useful for improving process understanding and control as well as resource and energy efficiency by providing information which cannot be measured directly during the process due to the extreme conditions inside the furnace.

The use of on-line process models can hence enhance the knowledge on the current process state and thus support optimized process operation by providing additional input data for process control. Additionally, these models can use extrapolated input data to predict the future trends of the process variables. The same models can be used off-line with real or artificial process operation data to optimize the plant operation or to analyze the impact of process innovations. During the installation and optimization of such a process model the requirements of the model justify and support the implementation of advanced measurement systems, e.g. in order to get precise data on the energy and mass inputs into the furnace.

In the case of complex processes such as the EAF process, analytical models are normally more difficult to develop than the statistical models and may not reach the same degree of accuracy. They do, however, allow for extrapolation and are transferable since the physical and thermodynamic description is more universal.

The development of EAF models started in 1974 and in simpler forms and they became state-of-the-art within the following decades. The model developments have been undertaken into several directions, e.g. (i) determination of overall process characteristic and process control, (ii) CFD (computational fluid dynamics) modelling of the off-gas system or the heat transfer inside the furnace, and (iii) modelling of meltdown and slag chemistry and slag foaming.

Modelling and optimization of the EAF process constitutes a complex task due to the large number of variables such as the different charge materials, the share of different energy carriers, and the target composition and temperature. The different process phases, discontinuous changes during charging of material and many variations of the process with different furnace types, feed-stocks, desired steel qualities, and operation strategies have led to the development of various modelling approaches. A number of models have been developed using different approaches both for the complete process as well as local phenomena or single process phases.

Due to the wide range of different applications of modelling the EAF and the complexity of the process, numerous approaches have been applied to derive models for the process. There are purely statistical or data-driven models, including neural networks, used, for example, to evaluate the power consumption or the electrical system of an EAF. Another class of models for the evaluation of EAF energy consumption uses a statistical approach based on parameters which are determined using physical relationships such as the expected power delivery from the use of oxygen or natural gas.

Process models have been developed not only for the complete process but also to describe specific phenomena within the EAF, for example, the heat transfer at the electric arc, the reaction of injected carbon with the slag, or the influence and potential of energy recovery within the off-gas system. In some cases these have then been incorporated into more comprehensive EAF process models.

The process models are normally based on lumped zones with no spatial discretization except for the scrap charge which is discretized into multiple zones in some models. Heat and mass flows are exchanged between these zones and the surroundings and chemical reactions are normally considered within certain zones. Energy and mass balances are then used to track the temperature and composition of each zone. While most of these process models are dynamic, pseudo-dynamic approaches based on predefined process steps have also been proposed.

The models use different approaches, but have some important common properties namely (i) the physical conservation laws of mass, energy, and species are derived and solved, (ii) the general numerical method is to set-up and solve a set of non-linear ordinary differential equations (in most cases the small explicit integration scheme is used), (iii) the models need initial values and (in general time dependent) data for the time dependent inputs like electrical inputs, chemical inputs and mass loads (scrap, DRI etc.) etc.

Proceso de manufactura

- Mejores formas de solucionar problemas de bucles de control de procesos y automatización

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Sistema de control, medición y automatización de procesos de alto horno

- Sistema de Automatización y Control de Planta de Sinterización

- Sistema de Automatización, Control y Medición de Planta de Horno de Coque

- Horno de arco eléctrico de CC

- Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

- Sistema de control de procesos

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Comprender la soldadura por arco eléctrico