Inclusiones en Acero de Colada Continua y su Detección

Inclusiones en acero colado continuo y su detección

La colada continua de acero es un proceso importante para la producción de acero en todo el mundo, debido a sus ventajas inherentes de ahorro de energía, alto rendimiento, flexibilidad de operación y calidad competitiva del producto fundido. Con el establecimiento de la colada continua como la ruta principal de producción de acero, el énfasis se está enfocando cada vez más en la mejora de la calidad y los aspectos de reducción de costos de la producción de acero a través de la tecnología de colada continua. Uno de los requisitos de calidad más estrictos en la actualidad es la limpieza del acero. La alta limpieza del acero exige un estricto control de las inclusiones no metálicas o simplemente inclusiones durante el proceso de colada continua. Las inclusiones que quedan en el producto final pueden dañar las propiedades del acero y degradar su calidad.

La eliminación de inclusiones en el molde de colada continua es difícil ya que el acero líquido se solidifica y las inclusiones tienen menos oportunidad de salir flotando. La eliminación de las inclusiones y la distribución final de las inclusiones en el producto de acero dependen en gran medida de las propiedades de las inclusiones, el transporte de las inclusiones en el acero líquido y la interacción entre las inclusiones y la capa de solidificación. Por lo tanto, la comprensión del atrapamiento de inclusiones y su distribución final en el producto final son importantes para el control de la limpieza y la calidad del producto de acero.

El problema de la calidad de la superficie del acero laminado en caliente y/o en frío es siempre una de las preocupaciones importantes, ya que está relacionado directamente con la calidad y el precio del acero. La calidad superficial del acero laminado también se ve influenciada por la operación del proceso de colada continua y recalentamiento, ya que las inclusiones son una de las principales causas para generar grietas superficiales en el acero laminado. Hay intentos de promover la calidad de la superficie del acero modificando la composición y la morfología de las inclusiones en función del cálculo termodinámico. Pero estos intentos parecen no ser suficientes para resolver completamente el problema de la calidad de la superficie.

La evaluación de las inclusiones en el acero es de gran interés e incluye (i) explorar la cantidad total, la morfología, la distribución de tamaños y la distribución espacial de las inclusiones, y (ii) identificar su composición química.

Las demandas cada vez mayores de productos de acero de alta calidad han hecho que el personal siderúrgico sea cada vez más consciente de la necesidad de limpieza del acero. Las inclusiones son un problema importante en el acero fundido que puede conducir a su excesiva reparación o rechazo. Varios defectos en el producto de acero laminado pueden estar relacionados con las inclusiones. El comportamiento mecánico del acero está controlado en gran medida por la fracción de volumen, el tamaño, la distribución, la composición y la morfología de las inclusiones y precipitados que actúan como generadores de tensión. La distribución del tamaño de las inclusiones es particularmente importante, ya que las macroinclusiones grandes son las más dañinas para las propiedades mecánicas. A veces, un defecto catastrófico es causado por una sola inclusión grande en un calor de acero completo. Aunque las inclusiones grandes son superadas en número por las inclusiones pequeñas, su fracción de volumen total puede ser grande.

La ductilidad disminuye apreciablemente al aumentar las cantidades de inclusiones de óxido o sulfuro. También la tenacidad a la fractura disminuye cuando hay inclusiones en aceros aleados de baja ductilidad y alta resistencia. Se observa una degradación similar de las propiedades de las inclusiones en las pruebas que reflejan velocidades de deformación lentas, rápidas o cíclicas, como las pruebas de fluencia, impacto y fatiga. Además, las inclusiones provocan huecos que pueden provocar grietas. Las inclusiones exógenas grandes pueden causar problemas en forma de superficie inferior, capacidad de pulido deficiente, resistencia reducida a la corrosión y, en casos excepcionales, líneas de escoria y laminaciones.

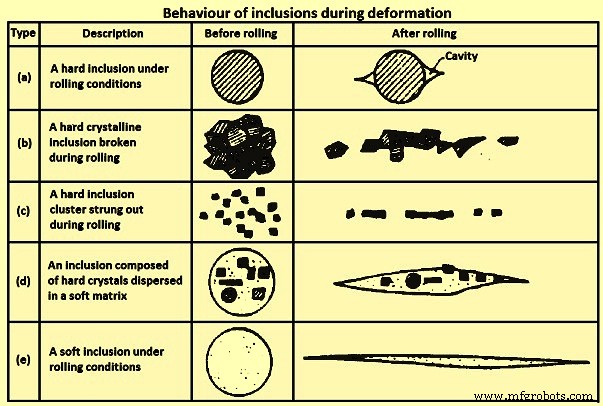

Las inclusiones también reducen la resistencia a las "grietas inducidas por hidrógeno" (HIC). La fuente de la mayoría de los problemas de fatiga en el acero son los óxidos duros y quebradizos, especialmente las partículas grandes de alúmina (Al2O3) con un tamaño de más de 30 micrómetros. Aunque la morfología de solidificación de las inclusiones es importante en los aceros fundidos, la morfología de las inclusiones en los productos de acero forjado está controlada en gran medida por su comportamiento mecánico durante el procesamiento del acero, es decir, si son "duras" o "blandas" en relación con la matriz de acero. El comportamiento de diferentes tipos de inclusiones con su deformación durante el laminado se muestra esquemáticamente en la Fig. 1.

Fig. 1 Comportamiento de las inclusiones durante la deformación

La formación de 'larguerillos', tipo (b) y (c) en la Fig. 1, aumenta la direccionalidad de las propiedades mecánicas y, por lo tanto, afecta negativamente a la tenacidad y la ductilidad en particular. Las peores inclusiones para tenacidad y ductilidad, particularmente en las propiedades de la dirección del espesor del producto laminado plano, son aquellas que se deforman con la matriz, como (d) en la Fig. 1. Para evitar estos problemas, el tamaño y la frecuencia de las inclusiones perjudiciales deben ser cuidadosamente controlado. Especialmente, no deben estar presentes inclusiones en el acero fundido por encima de un tamaño crítico.

La caracterización de las inclusiones es uno de los aspectos más importantes para asegurar un acero limpio. Las inclusiones son un tipo de defecto presente en el acero que afecta gravemente las propiedades como la capacidad de pulido, la ductilidad y la resistencia a la fatiga del acero. Por lo tanto, es necesario controlar las inclusiones para la producción de acero de alto rendimiento. Las inclusiones primarias se forman durante los tratamientos del acero en la cuchara. La mayoría de estos se eliminan en la escoria de la cuchara o en el revestimiento. Sin embargo, el resto de las inclusiones aún deben eliminarse a través de las sucesivas etapas del proceso y, además, se forman nuevas inclusiones durante la fundición y la solidificación.

Debido al número decreciente de inclusiones a medida que aumenta el tamaño, los diferentes intervalos de tamaño plantean diferentes problemas. Con respecto a la pulibilidad, el gran número de pequeñas inclusiones es más dañino que las grandes pero al mismo tiempo más raras inclusiones simplemente porque ocurren con más frecuencia. Por otro lado, a bajos niveles de tensión, las grietas críticas, que pueden provocar fallas durante la vida útil de un producto de acero, probablemente crezcan en las inclusiones muy grandes. Estas inclusiones son raras y es difícil estimar correctamente su densidad de ocurrencia. En niveles de estrés de fatiga intermedios, las inclusiones de tamaño medio compiten con los defectos superficiales como puntos de inicio de grietas.

Las inclusiones en el acero pueden formarse de forma endógena (autóctona) o exógena. Las inclusiones endógenas son el resultado de elementos de aleación dentro del acero que reaccionan con el gas disuelto (como el oxígeno) para formar inclusiones sólidas en el acero fundido. La inclusión se puede formar durante la desoxidación, reoxidación o solidificación a partir de la solubilidad reducida de las especies gaseosas en el estado sólido. Las inclusiones exógenas provienen de fuentes externas al acero líquido, como arrastre de escoria o daño refractario.

Inclusiones Endógenas

Las inclusiones endógenas son productos de desoxidación o inclusiones precipitadas durante el enfriamiento y la solidificación del acero.

Productos de desoxidación – Las inclusiones de alúmina en el acero calmado con aluminio bajo en carbono (LCAK) y las inclusiones de sílice (SiO2) en el acero calmado con silicio, que se generan por la reacción entre el oxígeno disuelto y los desoxidantes de aluminio y silicio agregados, son inclusiones típicas de desoxidación. Las inclusiones de alúmina son dendríticas cuando se forman en un ambiente con alto contenido de oxígeno. Las inclusiones de alúmina tipo racimo por desoxidación o reoxidación son típicas de los aceros calmados con aluminio. Las inclusiones de alúmina forman fácilmente grupos tridimensionales por colisión y agregación debido a su alta energía interfacial. Las inclusiones individuales en el grupo pueden tener un diámetro de 1 micrómetro a 5 micrómetros. Antes de la colisión, ruptura o agregación con otras partículas, pueden tener la forma de un plato floral o inclusiones poliédricas (agregadas). Alternativamente, se cree que las inclusiones de alúmina de tipo coral resultan de la "maduración de Ostwald" de las inclusiones de alúmina originalmente dendríticas o agrupadas. Las inclusiones de sílice normalmente son esféricas debido a que se encuentran en estado líquido o vítreo en el acero líquido. La sílice también puede aglomerarse en grupos.

Inclusiones precipitadas – Estas inclusiones se forman durante el enfriamiento y la solidificación del acero. Durante el enfriamiento, la concentración de oxígeno/nitrógeno/azufre disueltos en el líquido aumenta mientras que la solubilidad de esos elementos disminuye. Por lo tanto, precipitan inclusiones como alúmina, sílice, nitruro de aluminio (AlN) y sulfuro. Los sulfuros se forman entre las dendritas durante la solidificación y, con frecuencia, se nuclean en los óxidos que ya están presentes en el acero líquido. Estas inclusiones son normalmente pequeñas (menos de 10 micrómetros de tamaño).

Inclusiones exógenas

Las inclusiones exógenas surgen principalmente de la interacción química incidental (reoxidación) y mecánica del acero líquido con su entorno (arrastre de escoria y erosión del revestimiento refractario). Durante el mecanizado, producen vibraciones, lo que provoca picaduras y hendiduras en la superficie de las secciones mecanizadas, roturas frecuentes y un desgaste excesivo de la herramienta.

Las inclusiones exógenas siempre están relacionadas con la práctica y su tamaño y composición química conducen con frecuencia a la identificación de sus fuentes, y sus fuentes son principalmente reoxidación, arrastre de escoria, erosión del revestimiento y reacciones químicas. Estas inclusiones tienen las siguientes características.

Tamaño grande – Las inclusiones exógenas de la erosión refractaria normalmente son más grandes que las del arrastre de escoria.

Composición compuesta / naturaleza multifásica – Las inclusiones exógenas son causadas por los fenómenos a saber (i) debido a la reacción entre el acero líquido y la sílice, el FeO y el MnO en la escoria y el revestimiento refractario con la alúmina generada, las inclusiones pueden permanecer en su superficie, (ii) a medida que las inclusiones exógenas se mueven , debido a su gran tamaño, pueden atrapar inclusiones de desoxidación como la alúmina en su superficie, (iii) las inclusiones exógenas actúan como sitios de núcleo heterogéneo para la precipitación de nuevas inclusiones durante su movimiento en el acero líquido, y (iv) las inclusiones de escoria o reoxidación pueden reaccionar con los refractarios del revestimiento o desalojar más material en el acero líquido.

Forma – Las inclusiones exógenas normalmente tienen forma irregular, si no esférica por arrastre de escoria o producto de desoxidación de sílice. Las inclusiones exógenas esféricas son normalmente grandes (más de 50 micrómetros) y en su mayoría multifásicas, pero las inclusiones esféricas de desoxidación normalmente son pequeñas y monofásicas.

Cantidad – Las inclusiones exógenas son pequeñas en número en comparación con las inclusiones pequeñas.

Distribución – Las inclusiones exógenas tienen una distribución esporádica en el acero y no están bien dispersas como pequeñas inclusiones. Dado que normalmente quedan atrapados en el acero durante el hormigueo y la solidificación, su incidencia es accidental y esporádica. Por otro lado, flotan fácilmente, por lo que solo se concentran en las regiones de la sección de acero que se solidifican más rápidamente o en las zonas en las que su escape por flotación se ve dificultado de algún modo. Por lo tanto, estas inclusiones se encuentran con frecuencia cerca de la superficie.

Efecto sobre las propiedades del acero – Las inclusiones exógenas son más perjudiciales para las propiedades del acero que las inclusiones pequeñas debido a su gran tamaño.

Una cuestión que anula la fuente de las inclusiones exógenas es por qué tales inclusiones grandes no flotan rápidamente una vez que están en el acero. Las posibles razones pueden ser (i) la formación tardía durante la fabricación del acero, la transferencia o la erosión en los recipientes metalúrgicos que dejan tiempo insuficiente para que se eleven antes de ingresar al molde de la máquina de fundición, (ii) la falta de sobrecalentamiento suficiente, (iii) el flujo de fluido durante la solidificación induce atrapamiento de escoria de molde, o (iv) reincorporación de inclusiones flotantes antes de que entren completamente en la escoria.

Inclusiones exógenas por reoxidación – La forma más común de grandes macroinclusiones de la reoxidación que se encuentra en el acero es el grupo de alúmina. El aire es la fuente más común de reoxidación, que puede ocurrir (i) el acero líquido en la artesa se mezcla con el aire de su superficie superior al comienzo del vertido debido a la fuerte turbulencia y las películas de óxido en la superficie del líquido que fluye se doblan en el líquido, formando planos débiles de partículas de óxido, (ii) el aire es aspirado en el acero líquido en las uniones entre la cuchara y la artesa, y entre la artesa y el molde, y (iii) el aire penetra en el acero desde el superficie superior del acero en el cucharón, la artesa y el molde durante el vertido.

Durante este tipo de reoxidación, los elementos desoxidantes, como el aluminio, el calcio y el silicio, etc., se oxidan preferentemente y sus productos se convierten en inclusiones, normalmente de una a dos magnitudes mayores que las inclusiones de desoxidación. La solución para evitar este tipo de reoxidación es limitar la exposición del aire al proceso de fundición. Esto se puede hacer (i) cubriendo con una cortina de gas inerte utilizando un colector de anillo de acero o un anillo refractario poroso alrededor de las conexiones entre la cuchara y la artesa, y entre la artesa y el molde, (ii) purgando algo de gas argón en el artesa antes de verter, y en la superficie de la artesa durante el vertido, y (iii) controlando la inyección de gas argón en la cuchara para evitar la formación de ojos.

Otra fuente de reoxidación está en las escorias y refractarios de revestimiento. Mediante este mecanismo de reoxidación, las inclusiones dentro del acero crecen a medida que se acercan a la interfaz de escoria o revestimiento a través de la reacción SiO2 / FeO / MnO + [Al] =[Si] / [Fe] / [Mn] + Al2O3. Esto conduce a inclusiones de alúmina más grandes con composición variable. Este fenómeno afecta aún más las inclusiones exógenas de diferentes maneras, a saber (i) esta reacción puede erosionar y desnivelar la superficie del revestimiento, lo que cambia el patrón de flujo de fluidos cerca de las paredes del revestimiento y puede inducir una ruptura más acelerada del revestimiento, y (ii) una Una gran inclusión exógena de revestimiento roto o escoria arrastrada puede atrapar pequeñas inclusiones, como productos de desoxidación, y también actuar como un núcleo heterogéneo para nuevos precipitados, lo que complica la composición de las inclusiones exógenas.

Para evitar la reoxidación de la escoria y el refractario de revestimiento, es muy importante mantener un bajo contenido de SiO2, FeO y MnO. Se ha informado que los ladrillos con alto contenido de alúmina o zirconio que contienen bajos niveles de sílice libre son más apropiados para su uso.

Inclusiones exógenas del arrastre de escoria – Cualquier operación de fabricación de acero o transferencia de acero líquido implica una mezcla turbulenta de escoria y metal, especialmente durante la transferencia entre recipientes. Esto produce partículas de escoria suspendidas en el acero. Las inclusiones de escoria, de 10 micrómetros a 300 micrómetros de tamaño, contienen grandes cantidades de CaO (cal) o MgO (magnesia), y normalmente son líquidas a la temperatura del acero líquido y, por lo tanto, tienen forma esférica. El uso de una artesa en forma de 'H' y verterla a través de dos cucharones disminuye el arrastre de escoria durante el período de cambio de cucharón. Las causas que afectan el arrastre de escoria en el acero líquido durante el proceso de colada continua incluyen (i) durante las operaciones de transferencia de la cuchara a la artesa y de la artesa al molde, especialmente para el vertido abierto, agitación en vórtice en la superficie superior del acero líquido que en el nivel bajo del acero líquido se puede evitar de varias maneras, como cerrar el vertido antes del inicio del vórtice, (ii) emulsificación y arrastre de escoria en la superficie superior, especialmente bajo agitación de gas por encima de un caudal de gas crítico, (iii) turbulencia en el menisco en el molde y (iv) las propiedades de la escoria, como la tensión interfacial y la viscosidad de la escoria.

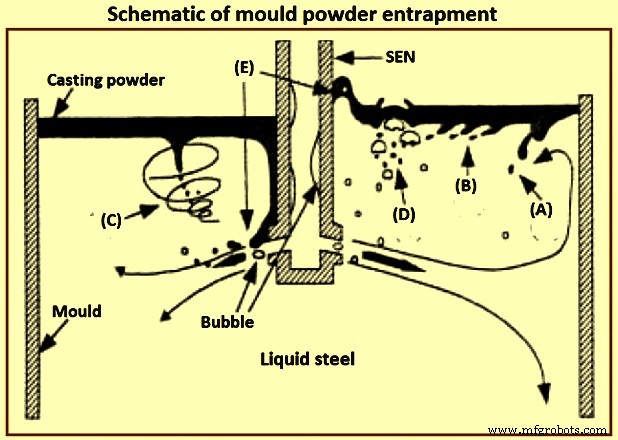

Como ejemplo, el polvo de molde puede quedar atrapado en el acero líquido debido a (i) la turbulencia en el menisco (Fig. 2A), (ii) el vórtice (Fig. 2C), (iii) la emulsificación inducida por las burbujas que se mueven del acero a la escoria. [Fig. 2B y 2D), (iv) succión a lo largo de la pared de la boquilla debido a la diferencia de presión (2E), (v) flujo de alta velocidad que corta la escoria de la superficie (2A) y (vi) fluctuación de nivel (Fig. 2B) .

Fig. 2 Esquema de atrapamiento de polvo de moho

La tensión interfacial entre el acero y el polvo de colado líquido determina la altura del menisco de acero y la facilidad de arrastre del fundente. En concreto, una tensión interfacial de 1,4 newtons por metro (N/m) para una escoria de cal-sílice-alúmina en contacto con hierro puro produce una altura de menisco de unos 8 mm. La tensión interfacial se reduce a un valor bajo por especies tensioactivas como el azufre o por una reacción de intercambio interfacial como la oxidación del aluminio en el acero por el óxido de hierro en la escoria. La tensión interfacial muy baja asociada con una reacción química puede generar turbulencia espontánea en la interfaz, a través del efecto Marangoni. Tal turbulencia puede crear una emulsión en la interfase, creando gotas de escoria indeseables en el acero.

Inclusiones exógenas por erosión/corrosión del revestimiento refractario – La erosión de los refractarios, que incluyen arena de bloques de pozos, tierra suelta, ladrillos refractarios rotos y partículas de revestimiento cerámico, es una fuente muy común de grandes inclusiones exógenas que suelen ser sólidas y relacionadas con los materiales de la cuchara y la artesa. Estos son normalmente materiales grandes y de forma irregular. Las inclusiones exógenas pueden actuar como sitios para la nucleación heterogénea de alúmina, o agregado con otras inclusiones indígenas. La aparición de productos de erosión refractarios o inclusiones introducidas mecánicamente puede afectar completamente la calidad del acero, que de otro modo estaría muy limpio.

En algunos estudios para investigar el proceso de erosión, se informó que los 'refractarios vidriados' y las 'capas de reacción en la superficie de los ladrillos' se forman con acero líquido a 1550 °C a 1600 °C. La superficie del revestimiento también se puede liberar en el acero líquido.

La erosión del revestimiento normalmente ocurre en áreas de flujo turbulento, especialmente cuando se combina con reoxidación, altas temperaturas de vertido y reacciones químicas. Los parámetros que afectan fuertemente la erosión del revestimiento se describen a continuación.

Algunos grados de acero son bastante corrosivos (como los que tienen un alto contenido de manganeso y los que apenas mueren y tienen un alto contenido de oxígeno soluble) y atacan los ladrillos de revestimiento.

Reacciones de reoxidación, como las que el aluminio disuelto en el acero líquido reduce la sílice en el refractario del revestimiento, generando inclusiones a base de óxido de hierro que son muy reactivas y humedecen los materiales del revestimiento, lo que lleva a la erosión del refractario del revestimiento en áreas de alta turbulencia del fluido.

La composición y calidad del ladrillo tiene un efecto considerable en la calidad del acero. En una de las plantas, se han adoptado tres tipos de materiales (alto contenido de alúmina, Al2O3-SiC-C y MgO-C con una tasa de desgaste de 1 mm/calor, 0,34 mm/calor, 0,16 mm/calor respectivamente) en la línea de escoria, donde el refractario tiende a dañarse por el fundente erosivo de la artesa y la escoria, y el ladrillo de MgO-C muestra la mayor durabilidad entre los tres. El óxido de manganeso ataca preferentemente las partes del refractario que contienen sílice. Los granos de alúmina y zirconia de muy alta pureza pueden resistir el ataque del óxido de manganeso.

La erosión refractaria rápida de los aceros con alto contenido de manganeso puede verse limitada por (i) el uso de refractarios de zirconio o alúmina de muy alta pureza, (ii) la minimización del oxígeno eliminando por completo el acero con un desoxidante fuerte como el aluminio o el calcio y evitando la absorción de aire. Los revestimientos de artesa a base de sílice son peores que los revestimientos rociados a base de magnesia. Se sugiere que los refractarios con alto contenido de alúmina son los más prometedores. La incorporación de óxido de calcio en el refractario de la boquilla puede ayudar a licuar las inclusiones de alúmina en la pared, siempre que la difusión de CaO a la interfaz sea lo suficientemente rápida y la erosión de la boquilla no sea un problema. La erosión de la boquilla se puede contrarrestar controlando la composición refractaria de la boquilla (por ejemplo, evitando las impurezas de sodio, potasio y silicio) o revistiendo las paredes de la boquilla con alúmina pura, nitruro de boro u otro material resistente. El refractario en la superficie de las paredes de la cubierta debe elegirse para minimizar las reacciones con el acero que crean inclusiones y obstrucciones.

La velocidad excesiva del acero líquido afecta la erosión del revestimiento a lo largo de las paredes de la artesa, como la zona de entrada. Se puede usar una almohadilla para evitar la erosión del fondo de la artesa, así como para controlar el patrón de flujo. Se ha sugerido que las velocidades de acero líquido superiores a 1 metro por segundo son peligrosas con respecto a la erosión.

El tiempo excesivo de contacto o llenado y la alta temperatura deterioran los problemas de erosión. Durante un largo período de permanencia en la cuchara, las inclusiones más grandes pueden salir flotando hacia la escoria de la cuchara. Sin embargo, cuanto más tiempo esté el acero en contacto con el revestimiento de la cuchara, mayor será la tendencia a los productos de erosión de la cuchara. Las soluciones se basan en el desarrollo de refractarios altamente estables para un grado de acero dado, el desarrollo de insertos refractarios densos resistentes al desgaste para áreas de alto flujo y la prevención de la reoxidación.

Inclusiones exógenas de reacciones químicas – Las reacciones químicas producen óxidos por modificación de inclusiones cuando el tratamiento con calcio no se realiza correctamente. Identificar la fuente de estas inclusiones no siempre es fácil, ya que, por ejemplo, las inclusiones que contienen óxido de calcio también pueden originarse a partir de escoria arrastrada.

Aglomeración y colmatación de inclusiones – La aglomeración de inclusiones sólidas puede ocurrir en cualquier superficie con la ayuda de los efectos de la tensión superficial, incluidas las superficies refractarias y de burbujas. El alto ángulo de contacto de la alúmina en acero líquido (134 grados a 146 grados) fomenta que una inclusión se adhiera al refractario para minimizar el contacto con el acero. Las altas temperaturas de 1.530 grados C permiten que se produzca la sinterización de la alúmina. El gran ángulo de contacto y el mayor tamaño de inclusión favorecen la aglomeración de inclusiones. Debido a la colisión y la aglomeración, las inclusiones en el acero tienden a crecer con el aumento del tiempo y la temperatura. El crecimiento de inclusiones por colisión, aglomeración y coagulación en lingotes ha sido objeto de varios estudios, en los que se informa sobre la simulación numérica de la nucleación de inclusiones a partir de la adición de desoxidantes y el crecimiento por colisión y difusión de tamaño nanométrico a tamaño micrométrico.

Los fundamentos de la sinterización de alúmina en grupos necesitan más investigación, aunque algunos estudios han utilizado la teoría fractal para describir la morfología (características) de los grupos. El ejemplo más obvio de aglomeración de inclusiones en la superficie de los refractarios de revestimiento es la obstrucción de la boquilla durante la colada continua de acero líquido.

Efecto del flujo de fluidos y la solidificación de las inclusiones – La distribución de inclusión en la colada continua de acero se ve afectada por el flujo de fluido, la transferencia de calor y la solidificación del acero líquido. Un índice popular para el atrapamiento de inclusiones es la velocidad crítica de avance del frente de solidificación, que se ve afectada por varios parámetros, como la forma de inclusión, la densidad, la energía superficial, la conductividad térmica, la velocidad de enfriamiento (tasa de solidificación) y las condiciones sobresalientes del frente de solidificación. Se ha informado que el atrapamiento está controlado por fuerzas de arrastre e interfaciales (fuerza de Van der Waals). Se ha sugerido que cuanto más rápida es la velocidad de solidificación, mayor es la probabilidad de atrapamiento. La probabilidad de atrapamiento disminuye con el aumento del tiempo de solidificación, menos segregación, protuberancias más pequeñas en el frente de solidificación. Los espaciamientos de los brazos dendríticos tienen un gran efecto en el atrapamiento de inclusiones y están relacionados con los fenómenos de empuje, engullimiento; o atrapamiento.

Operaciones de colada continua, inclusiones y acero limpio

Las operaciones de colada continua controlan la limpieza del acero. Un estudio sistemático de eliminación de inclusiones ha encontrado que el tratamiento con cucharón reduce las inclusiones entre un 65 % y un 75 %, la artesa las elimina entre un 20 % y un 25 %, aunque a veces se ha producido reoxidación, y el molde elimina las inclusiones alrededor de un 5 %. al 10 % . La operación de artesa tiene un gran efecto en la limpieza del acero. Los factores importantes en las operaciones de colada que afectan la limpieza del acero son la profundidad y la capacidad de la colada, las transiciones de fundición, el refractario del revestimiento de la colada, el fundente de la colada, la agitación del gas argón y el control del flujo de la colada.

Escorias superiores – Las escorias superiores en la cuchara y la artesa proporcionan varias funciones, como (i) aislamiento del acero líquido tanto térmicamente (para evitar la pérdida excesiva de calor) como químicamente (para evitar el arrastre de aire y la reoxidación), y (ii) la absorción de las inclusiones para proporcionar refinación de acero adicional. Un fundente común para artesas es la cáscara de arroz quemada, que es económica, es un buen aislante y proporciona una buena cobertura sin formación de costras. Sin embargo, la cáscara de arroz tiene un alto contenido de sílice (alrededor del 80 % de SiO2), que puede reducirse para formar una fuente de inclusiones. También son muy polvorientos y con su alto contenido de carbono (alrededor del 10 % C), pueden provocar la contaminación del acero de carbono ultrabajo.

Los fundentes básicos (basados en CaO-Al2O3-SiO2 y menos del 10 %) de sílice son teóricamente mucho mejores que la cascarilla de arroz durante el refinado de aceros LCAK, y se han correlacionado con niveles más bajos de oxígeno en la artesa. Por ejemplo, en un estudio, el oxígeno total disminuyó del rango de 25 ppm (partes por millón) y 50 ppm al rango de 19 ppm y 35 ppm con la basicidad del flujo aumentando de 0.83 a 11. En uno de la planta de acero, el uso de fundentes básicos, se ha informado que el oxígeno total en el molde es más bajo y los defectos del producto de acero han disminuido. Sin embargo, lo más probable es que el fundente básico sea ineficaz ya que forma fácilmente una costra en la superficie, debido a su velocidad de fusión más rápida y su alta temperatura de cristalización. Esta costra da como resultado la evolución de un ojo abierto sin escoria alrededor de la cubierta de la cuchara durante el llenado, lo que no solo proporciona un área excesiva para la reoxidación, sino que también permite una pérdida significativa de calor por radiación y molestias para los operadores en la plataforma de trabajo. Además, los fundentes básicos normalmente tienen una viscosidad más baja. Por lo tanto, son más fáciles de arrastrar. Para evitar estos problemas, una planta siderúrgica ha utilizado un fundente de dos capas, con un fundente básico de bajo punto de fusión en la parte inferior para absorber las inclusiones y una capa superior de fundente a base de cáscara de arroz para proporcionar aislamiento. Esto ha reducido el oxígeno total de 22,5 ppm a 16,5 ppm.

Dispositivos de control de caudal, capacidad y profundidad de artesa – El patrón de flujo de la artesa debe diseñarse para aumentar el tiempo de residencia del acero líquido, evitar “cortocircuitos” y promover la eliminación de inclusiones. El flujo de la artesa está controlado por su geometría, nivel, diseño de entrada (cubierta) y dispositivos de control de flujo como almohadillas de impacto, presas, deflectores y filtros. La artesa profunda con una gran capacidad aumenta el tiempo de residencia del acero líquido y las partículas y, por lo tanto, fomenta la eliminación de inclusiones. La artesa profunda también desalienta la formación de vórtices, lo que permite más tiempo para las transiciones de la cuchara antes de que el arrastre de escoria se convierta en un problema. El tamaño de la artesa para el acero LCAK ha aumentado gradualmente en todo el mundo durante los últimos 20 años, alcanzando normalmente de 60 a 80 toneladas con una profundidad de alrededor de 1,8 metros en el caso de una máquina de colada continua de planchones.

Si se alinea correctamente, y tal vez junto con vertederos y diques, una almohadilla de vertido puede mejorar la limpieza del acero, especialmente durante los cambios de cuchara. A modo de ejemplo, agregar la plataforma de vertido en una de las plantas de acero ha reducido la alúmina durante las transiciones de la cuchara de 48 ppm a 15 ppm. En otra planta siderúrgica, el oxígeno total ha disminuido de 26 ppm (con una almohadilla abovedada) a 22 ppm (con una almohadilla de tapacubos). En otra planta siderúrgica, la limpieza del acero mejoró al colocar 77 orificios en su presa, lo que hace que actúe como un filtro parcial. En otra planta siderúrgica, una técnica similar que consiste en deflectores combinados con una tapa de artesa inicial ha reducido el oxígeno total promedio en la artesa durante la colada en estado estable de 39 +/- 8 ppm a 24 +/- 5 ppm.

Los filtros de cerámica y el filtro de CaO son muy efectivos para eliminar las inclusiones. Sin embargo, su costo y tiempo efectivo de operación antes de la obstrucción normalmente hacen que su uso sea prohibitivo. Inyectar gas inerte en la artesa desde su parte inferior mejora la mezcla del acero líquido y promueve la colisión y eliminación de inclusiones. En una de las plantas siderúrgicas, mediante la aplicación de esta tecnología, el oxígeno total se redujo con éxito a 16 ppm en la artesa. Sin embargo, el peligro de esta tecnología es que cualquier burbuja cargada de inclusiones que escape de la artesa y quede atrapada en la hebra provoca graves defectos. Se ha informado que la fracción del área de óxido (0,001 %) del acero en la artesa se reduce un 25 % con esta técnica en comparación con los que no la tienen.

Transición de transiciones – Las transiciones de colada se producen al comienzo de una secuencia de colada, durante los cambios de cuchara y de boquilla, y al final de la colada. Estas transiciones son responsables de la mayoría de los defectos de limpieza. Las inclusiones se generan con frecuencia durante las transiciones y pueden persistir durante mucho tiempo, contaminando así una gran cantidad de acero. Se ha encontrado que el índice de defectos de la cinta al comienzo de la primera tanda es 5 veces mayor que el de la mitad de la primera y más de 15 veces mayor que el de las sucesivas tandas. Durante estos períodos inestables de colada, es más probable que ocurra el arrastre de escoria y la absorción de aire, lo que induce problemas de reoxidación. Una cuchara de "apertura automática" se abre por sí sola sin tener que lanzar la boquilla. La punción requiere la eliminación de la cubierta y esto permite que se produzca la reoxidación, especialmente durante los primeros 650 mm a 1200 mm de la fundición. Los calentadores abiertos con lanza tienen niveles de oxígeno total que son alrededor de 10 ppm más altos que los calentadores abiertos por sí mismos. El empaquetamiento cuidadoso de la arena de apertura de la cuchara ayuda a lograr la apertura automática de la cuchara. La arena de cuchara también es una fuente de reoxidación debido al alto contenido de sílice.

Una mejora durante las transiciones de la cuchara es detener el flujo de líquido hacia el molde hasta que se llene la artesa y burbujear gas a través del tapón para promover la flotación de inclusión. Otra mejora es abrir nuevos cucharones con cubierta sumergida. Con esta medida, el oxígeno total ha disminuido en una de las plantas siderúrgicas de 41 +/- 14 ppm a 31 +/- 16 ppm con una calidad más constante a lo largo de la secuencia.

As an example, at one of the steel plant, total oxygen in tundish during transitions is 50 ppm to 70 ppm, compared with only 25 ppm to 50 ppm at steady state. At other steel plants, the difference is only 3 ppm. One of the steel plants has reported transitions to have total oxygen only 19.2 ppm relative to 16 ppm at steady state while another steel plant has reported total oxygen of 27 +/- 5 ppm during transitions and 24 +/- 5 ppm during steady casting. At one other steel plant, the nitrogen pickup in tundish is 5 ppm to 12 ppm during the start period of the teeming which decreases to 0 ppm to 2 ppm after around 12 minute of teeming (steady casting state).

Near the end of the teeming of a ladle, ladle slag can enter the tundish, due to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (e.g. a four ton of ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total oxygen in the mould.

Shrouding, argon protection, and sealing – Steel shrouding from ladle to the mould includes ladle slide gate shrouding, ladle collector nozzle, ladle shroud connection, tundish well block, and top plate of the tundish slide gate. Shroud design variations are of great importance in the operations of the tundish-to-mould transfer of liquid steel. Use of an optimized shrouding system greatly lowers reoxidation during transfer operations. For example, use of a ladle shroud has lowered nitrogen pickup from 24 ppm to 3 ppm relative to open pouring at one of the steel plant. In another steel plant, replacing the tundish pour box with a ladle shroud and dams has lowered nitrogen pickup (ladle to tundish) from 7.5 ppm to 4 ppm, and also has lowered slag entrainment during transitions. At one other steel plant, improving the shroud system from ladle to tundish has lowered the nitrogen pickup from 14 ppm to 3 ppm.

Shrouding the ladle to tundish stream at one of the steel plants has lowered the dissolved aluminum loss from 130 ppm to 70 ppm and has lowered the total oxygen increase by 12 ppm. When pouring without shrouds, which is common in billet casting, the turbulence of the casting stream is very important. A smooth stream entrains much less oxygen than a turbulent or ‘ropy’ stream. For the production of a smooth stream between the tundish and the mould in these operations, the metering nozzle edges are to be maintained and high speed flow in the tundish across the nozzles is to be avoided. A protective tundish cover with carefully sealed edges also helps in lowering total oxygen from 41.5 ppm to 38 ppm.

A variety of inert gas shrouding systems is now available. Total oxygen in the cast product (LCAK steel) can be lowered from 48.5 ppm to 28.5 ppm by shrouding between the ladle and the tundish, and to 23 ppm by this shrouding plus argon sealing. It is very important to carefully seal the joints in the shrouds, both to improve cleanliness and to prevent clogging. Improving the bayonet system between the ladle nozzle and ladle shroud, lowers the nitrogen pickup there from 8 ppm to less than 1 ppm. Stiffening the submerged entry nozzle (SEN) holder and increasing its maintenance has lowered the initial nitrogen pickup from 1.8 ppm to 0.3 ppm in one of the steel plants.

Inert gas can protect the steel from air reoxidation in several ways. To combat air entrainment at the beginning of a cast, the tundish can be purged with inert gas (to displace the air) prior to ladle opening, which lowers both the total oxygen and the nitrogen pickup during startup. Argon injection to pressurize the shrouds can help to prevent the liquid steel from air reoxidation through any joints or leaks. Guidelines for minimum argon gas flow to ensure positive pressure inside the nozzle are to be made. In addition, flooding the joints with argon gas ensures that any leaks aspirate inert gas and not air.

Injecting argon into the tundish stopper rod and improved sealing at one steel plant has decreased nitrogen pickup from tundish to cast product from 5 ppm to 1.8 ppm, has lowered total oxygen in the cast product from 31 ppm to 22 ppm, has decreased the size of alumina clusters in the cast product, and has decreased clogging. Elsewhere, argon injection through the stopper rod lowered the number of inclusions detected by the Mannesmann inclusion detection by analysis surfboards (MIDAS) method by 25 % to 80 %. Injection of argon gas purge through upper plate of the sliding gate has lowered the quantity of 50 micrometers to 100 micrometers sized inclusions from 3 per square centimeter to 0.6 per square centimeter, and lowered 100 micrometers to 200 micrometers macro-inclusions from 1.4 per square centimeter to 0.4 per square centimeter.

Clogging and new techniques at SEN – The nozzle is one of the few control parameters which is relatively inexpensive to change, yet has a profound influence on the flow pattern and hence on the quality of the cast product. Nozzle parameters include bore size, port angle and opening size, nozzle wall thickness, port shape (round, square, or oval), number of ports (bifurcated or multiport), nozzle bottom design (well, flat , or sloped), and submergence depth. Both too large and too small submergence depth increases problems with longitudinal cracks and transverse depressions.

One of the studies has found the occurrence of corundum (Al2O3) covering the bore surface of nozzles used to pour aluminum killed steel ingot early in 1949. Another study has found that nozzle blockage occurred with high levels aluminum (0.0036 %) and that nozzle sectioning revealed dendritic growth of alumina from the nozzle wall onto the bore. Yet another study has observed clogs of aluminum, zircon, titanium, and the rare earths.

Nozzle clogs are caused by reoxidation, or by the accumulation of solid oxides or sulphides, such as alumina and calcium sulphide (CaS) in the steel. In addition to interfering with the production process, tundish nozzle / SEN clogging is detrimental to steel cleanliness for several reasons such as (i) dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case, (ii) clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrainment and surface defects, and (iii) clogging interferes with mould level control, as the flow control device (stopper rod or slide gate) tries to compensate for the clog.

The cure for the nozzle clog problem includes improving steel cleanliness by improving ladle practices, implementing smooth and non-reacting refractories, and controlling fluid flow though the nozzle for ensuring a smooth flow pattern. Changing from a three-plate slide gate system to a stopper rod system has reduced clogging at one of the steel plant. Several practices can be used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging through refractory erosion can be countered by controlling nozzle refractory composition, (e.g. avoiding sodium, potassium, and silicon impurities), or coating the nozzle walls with pure alumina, boron nitride, or other resistant material. There are several new techniques at SEN which have reported to improve the fluid flow pattern and inclusion removal, such as (i) swirl-nozzle technique, (ii) step nozzle technique, (iii) multi-ports nozzle, and (iv) oval offset bore throttle plate.

Swirl-nozzle technique – A fixed blade placed at the upstream end of the SEN induces a swirl flow in nozzle. Centrifugal force generated by the swirling flow in the nozzle can distribute the liquid steel equally to its two spouts. Since liquid steel stream with centrifugal force has the maximum velocity in the vicinity of the wall inside the nozzle, it tends to flow out of the upper part of the spout. Hence, the velocity distribution which tends to have higher values toward the lower part of the spout with a conventional nozzle can become uniform. It has been reported that by using this swirl nozzle for the continuous casting, the defect ratio of finish products (coils) has decreases to 25 % of the conventional nozzles, and casting speed has riseby 30 %. Its cost is higher only by 20 % than the cost of the conventional and hence it is cheaper than using an ‘electro-magnetic brake’. This swirl flow pattern can also be generated by the ‘electro-magnetic stirring’ at the nozzle, which can also improve the solidification structure of the cast steel as well.

Step nozzle – The flow pattern at out-ports of conventional SEN is uneven or biased because of the sliding gate of SEN. This biased flow pattern (swirl flow at out-ports of SEN) increases the impingement of the jet, and hence worsens inclusion removal to top surface. By using inner annular steps, the biased flow in mould can be weakened. The calculation suggests that the removal fraction of 50 micrometers inclusions to the top surface of the mould is 2 % with the conventional SEN, but increases to 7 % with the use of the stepped SEN.

Oval offset bore throttle plate – In the conventional system, gate throttling results in a highly skewed and biased flow in the tundish-to-mould flow channel both upstream and downstream of the gate. These effects have considerably diminished the offset bore system. The offset gate design extracts the fluid more centrally from the tundish well nozzle. Hence, the system is less sensitive to any build-up on the walls of the well nozzle, which extends the useful life of the tundish well nozzle and hence, allowing longer tundish sequences. In practice, it has also been found that clogging within the plates of the offset bore gate is considerably reduced as compared to the conventional gate.

Multiple out-ports – It is well known that the surface velocity of the mould has a big effect on slag entrainment and top surface fluctuation. Several defects are related to the surface velocity of the mould. Thus decreasing the surface velocity is very important to improve the steel cleanliness. This task can be targeted by using multiple out-ports at SEN. Addition of a bottom hole at SEN lowers the momentum of the side jets so it is possible to get a good steel flow and meniscus condition even under high throughput which is better stabilized.

Mould and operation of continuous casting machine

The continuous casting mould region is the last refining step where inclusions either are safely removed into the top slag layer or they become entrapped into the solidifying shell to form permanent defects in the steel product. Mcpherson has used the words ‘mould metallurgy’ in 1985 to emphasize the importance of the mould to improve steel cleanliness. The mould flow pattern is very important for avoiding defects since it affects particle transport and removal to the top slag or entrapment by the solidifying shell.

Top surface control – Directing too much flow towards the top surface generates surface defects, due to transients, turbulence at the meniscus, and inclusion problems from slag entrainment. However, decreasing surface flows too much can also generate problems. These include surface defects due to the meniscus region becoming too stagnant, and a higher fraction of incoming inclusion particles being sent deep before they can be removed into the slag. Hence, a balance is to be found in order to optimize the flow parameters to avoid defects.

The most obvious source of surface defects is the capture of foreign particles into the solidifying shell at the meniscus. If the steel jet is directed too deep or has too little superheat, then the liquid surface has very little motion and becomes too cold. This can lead to freezing of the steel meniscus, which aggravates the formation of meniscus hooks. This allows inclusions and bubbles to be captured, the latter forming pinholes just beneath the surface of the cast product. As an example, decreasing surface velocity below 0.4 metre/second (m/s) has been measured to increase surface pinhole defects. For avoiding these problems, the flow pattern is to be designed to exceed a critical minimum velocity across the top surface, which is estimated to be around 0.1 m/s to 0.2 m/s.

Slag entrainment is less likely with deeper nozzle submergence and slower casting speed. For avoiding shearing slag in this manner, the surface velocity is to be kept below a critical value. This critical velocity has been measured in water – oil models as a function of viscosity and other parameters. Entrainment is more difficult for shallower slag layers, higher slag viscosity, and higher slag surface tension.

A maximum limit of the argon gas injection flow rate into the nozzle has been reported as a function of the casting speed, beyond which mould slag entrainment takes place. Increasing casting speed tends to increase transient turbulent fluctuations, and worsens the extent of flow pattern asymmetries. This in turn worsens detrimental surface turbulence and level fluctuations. Improving internal cleanliness frequently needs limiting the maximum casting speed, to avoid pencil pipe defects. Lower casting speed and avoiding variations in casting speed both reduce the rate of slivers. More precisely, it is important to lower the liquid mass flow rate in order to control the jet velocity leaving the nozzle.

Fluid flow pattern – The mould flow pattern is controlled by adjustable parameters such as nozzle geometry nozzle submergence depth, argon gas injection rate, and the application of electro-magnetic forces. It also depends on parameters which normally cannot be adjusted to accommodate the flow pattern, such as the position of the flow control device (slide gate or stopper rod), nozzle clogging, casting speed, strand width, and strand thickness. All of these parameters together form a system which is to be designed to produce an optimal flow pattern for a given operation.

Bubbles, which are injected into the nozzle and the mould, have five effects related to the control of tge steel quality. These effects are (i) helping to reduce nozzle clogging, (ii) helping influence and control the flow pattern in the mould, (iii) generating serious top surface fluctuation even emulsification if gas flow rate is too large, (iv) capturing inclusions as they flow in the liquid steel, and (v) bubbles entrapped solid oxide particles captured by solidified shell eventually lead to surface slivers or internal defects.

Normally, low gas flow tends to double-roll flow pattern, while a high argon flow rate induces single-roll flow. This phenomenon has been studied as early as in 1983. For maintaining a stable double roll flow pattern, which is frequently optimal, the argon is to be kept safely below a critical level. Excessive argon injection can generate transient variation of the jets entering the mould, introduce asymmetry in the mould cavity, and increase surface turbulence. Argon gas bubbles can also be trapped in the solidifying steel shell to form blister defects, such as pencil pipe in the finish product.

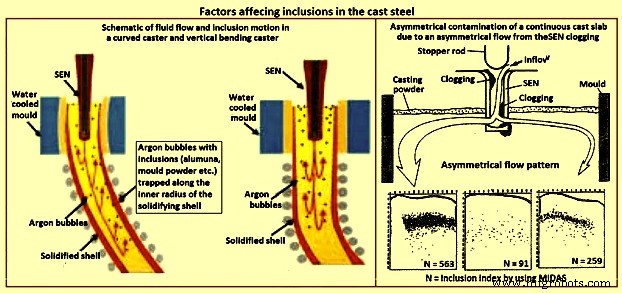

It has been observed that inclusion entrapment varies from side to side, which suggests a link with the variations in the transient flow structure of the lower recirculation zone, and the asymmetrical flow pattern (Fig 3), which can be induced by nozzle clogging, by turbulence, and by excessive argon gas injection. It is especially important to keep nearly constant the liquid steel level in the mould, powder feeding rate, casting speed, gas injection rate, slide gate opening, and nozzle position (alignment and submergence).

Electro-magnetic forces can be applied to the liquid steel in a number of ways to alter considerably the flow pattern in the strand. It has been reported that electro-magnetic stirring of outer strands can improve the steel cleanliness, lowering total oxygen in the cast product from 30 ppm to 20 ppm. Another example is the electro-magnetic brake (EMBR), which bends the jet and shortens its impingement depth, to lessen the likelihood of capture by the solidified shell deep in the strand.

Fig 3 Factors affecting inclusions in cast steel

Casting machine curvature – Continuous casting machines with curved mould are known to entrap more particles than straight (vertical) mould casting machines (Fig 3), since the particles gradually move upwards towards the inside radius while they spiral with the liquid in the lower recirculation zone. Majority of the particles are captured 1 m to 3 m below the meniscus, independent of casting speed, which corresponds to a specific distance through the strand thickness. Frequently, inclusions concentrate at surface and one-eighth to one-fourth of the thickness from the top of the inside radius surface. The vertical bending casting machine has fewer inclusions and pinholes, which are distributed deeper, relative to the curved casting machine. Particle entrapment defects such as pencil pipe can be lessened if at least the top 2.5 m section of the casting machine is straight (vertical).

Inclusions detection methods

The quantity, size distribution, shape and composition of inclusions are required to be measured at all stages of the production of steel. Measurement techniques range from direct methods, which are accurate but costly, to indirect methods, which are fast and inexpensive, but are only reliable as relative indicators. The inclusion detection methods are sometimes divided into two categories namely (i) off-line methods, and (ii) online methods.

Direct methods

There are several direct methods to evaluate steel cleanliness. These methods are described below.

Inclusion evaluation of solid steel sections

Several traditional methods directly evaluate inclusions in a two dimensional section through solidified product samples. The last five of the methods described below add the ability to measure the composition of the inclusions.

Metallographic microscope observation (MMO) – MMO method can only reveal the two-dimensional section of an inclusion though the inclusions are three-dimensional in nature.

Image analysis (IA) – This enhancement to MMO improves on eye evaluation by using high speed computer evaluation of video-scanned microscope images to distinguish dark and light regions based on a grey scale cutoff.

Sulphur print – It is a popular and inexpensive macro-graphic method which distinguishes macro-inclusions and cracks by etching sulphur rich areas. It has the same issues as the other two-dimensional methods.

Scanning electron microscopy (SEM) – This method clearly reveals the three-dimensional morphology and the composition of each inclusion. Composition can also be measured with ‘electron probe micro analyzer’ (EPMA).However, extensive sample preparation is needed to find and expose the inclusion(s).

Optical emission spectrometry with pulse discrimination analysis (OES-PDA) – The optical emission spectrometry (OES) method analyzes elements dissolved in liquid steel. Inclusions cause high intensity spark peaks (relative to the background signal from the dissolved elements), which are counted to give the PDA (pulse discrimination analysis) index.

Laser micro-probe mass spectrometry (LAMMS) – In this method, individual particles are irradiated by a pulsed laser beam, and the lowest laser intensity above a threshold value of ionization is selected for its characteristic spectrum patterns due to their chemical states. Peaks in LAMMS spectra are associated with elements, based on comparison with reference sample results.

X-ray photoelectron spectroscopy (XPS) – This method use x-rays to map the chemical state of individual inclusions which greater than 10 micrometers in size.

Auger electron spectroscopy (AES) – This method use electron beams to map the composition of small areas near the surface of flat samples.

Cathodoluminescence microscope – Under microscope, the steel or lining sample section is stimulated by a cathode-ray (energetic electron-beam), to induce cathodoluminescence (CL). The colour of CL depends on the metal ions type, electric field, and stress, allowing inclusions to be detected.

Inclusion evaluation three-dimensional steel matrix

Several methods directly measure inclusions in the three-dimensional steel matrix. The first four of these scan through the sample with ultrasound or x-rays. The last four of these volumetric methods first separate the inclusions from the steel.

Conventional ultrasonic scanning (CUS ) – In this method, the transducer (typically a piezoelectric) emits a sound pressure wave which is transferred into the sample with the aid of a coupling gel. The sound waves propagate through the sample, reflect off at the back wall and return to the transducer. The magnitude of the initial input pulse and the reflected signals are compared on an oscilloscope to indicate the internal quality of the sample. Obstructing objects in the path of the sound scatters the wave energy. This non-destructive method detects and counts inclusions larger than 20 micrometers in the solidified steel samples.

Mannesmann inclusion detection by analysis surfboards (MIDAS) – In MIDAS method the steel samples are first rolled to remove the porosity and then ultrasonically scanned to detect both the solid inclusions and compound solid inclusions / gas pores. This method has been now renamed as the ‘liquid sampling hot processing’ (LSHP) method.

Scanning acoustic Microscope (SAM) – In this method, a cone-shaped volume of continuous cast product is scanned with a spiraling detector, such as a solid ultrasonic system, which automatically detects inclusions at every location in the area of the sample surface, including from surface to centre-line of the product.

X-ray detection – By this method, inclusions images are detected by their causing variation in the attenuation of x-rays transmitted through the solid steel. An inclusion distribution can be constructed by dividing a sample into several wafers and subjecting each to conventional x-rays to print penetrameter radiograghs for image analysis.

Chemical dissolution (CD) – In the CD method, acid is used to dissolve the steel and partially extract the inclusions. The inclusion morphology and composition can be detected by another method like SEM, or be fully extracted by dissolving the complete steel sample. The three dimensional nature of inclusions can be revealed by this method. The disadvantage is that the acid dissolves away FeO, MnO, CaO, and MgO in the inclusions. Hence, this method is good to detect only alumina and silica inclusions.

Slime (electrolysis) technique – This method is also called ‘potentiostatic dissolution technique’. A relatively large (200 grams to 2 kilograms) steel sample is dissolved by applying electric current through the steel sample immersed in a ferrous chloride or ferrous sulphate solution. This method is used to reveal the individual, intact inclusions. One disadvantage of this method is the cluster inclusions possibly break into separate particles after extraction from steel.

Electron beam (EB) melting – In this method, a sample of aluminum killed steel is melted by an electron beam under vacuum. Inclusions float to the upper surface and form a raft on top of the liquid sample. The normal EB index is the specific area of the inclusion raft. An enhanced method (EB-EV – ‘extreme value’) has been developed to estimate the inclusion size distribution.

Cold crucible (CC) melting – Inclusions are first concentrated at the surface of the melted sample as in the EB melting. After cooling, the sample surface is then dissolved, and the inclusions are filtered out of the solute. This method improves on EB melting by melting a larger sample and being able to detect silica.

Fractional thermal decomposition (FTD) – When temperature of a steel sample exceeds its melting point, inclusions can be revealed on the surface of the liquid and decomposed. Inclusions of different oxides are selectively reduced at different temperatures, such as alumina based oxides at 1,400 deg C or 1,600 deg C, or refractory inclusions at 1,900 deg C. The total oxygen content is the sum of the oxygen contents measured at each heating step.

Magnetic particle inspection (MPI) – This method also called magnetic leakage field inspection can locate inclusions larger than 30 micro-meters in steel sheet products. The test procedure consists of generating a homogeneous field within the steel sheet which is parallel to the sheet surface. If an inhomogeneity (such as an inclusion or a pore) is present, the difference in magnetic susceptibility forces the magnetic flux field to bend and extend beyond the surface of the sheet. The main disadvantage of this method is poor resolution of inclusions which are close together.

Inclusion size distribution after inclusion extraction

Several methods can find three-dimensional inclusion size distributions after the inclusions are extracted from the steel using a suitable method described earlier.

Coulter counter analysis – in this method, particles which flow into the sensor through its tiny hole are detected because they change the electric conductivity across a gap. The method measures the size distribution of inclusions extracted by slime and suspended in water.

Photo scattering method – Photo-scattering signals of inclusions (which have been extracted from a steel sample using another method such as slime, are analyzed to evaluate the size distribution.

Laser diffraction particle size analyzer (LDPSA) – This laser technique can evaluate the size distribution of inclusions which have been extracted from a steel sample using another method such as slime.

Inclusion evaluation of liquid steel

There are several approaches which can be used to detect the inclusion quantity and the size distribution in the liquid steel.

Ultrasonic techniques for liquid system – This method captures the reflections from ultrasound pulses to detect on-line inclusions in the liquid steel.

Liquid metal cleanliness analyzer (LIMCA) – This on-line sensor uses the principle of the ‘Coulter counter’ to detect inclusions directly in the liquid steel. This method is normally used for aluminum and other metals, and it is still under development for steel.

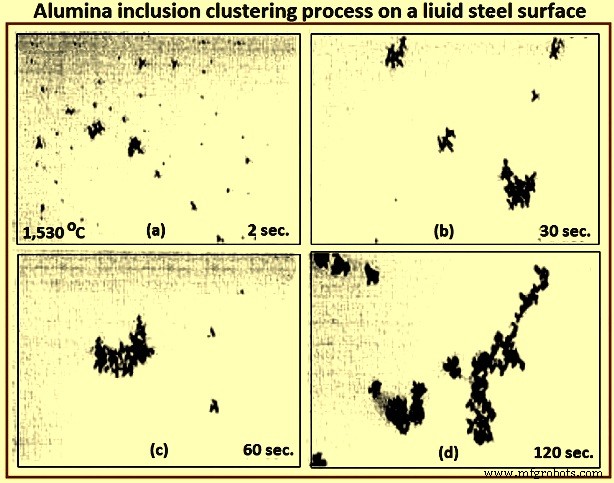

Confocal scanning laser microscope – This new in-situ method can observe the behaviour of individual inclusions moving on the surface of the liquid steel, including their nucleation, collision, agglomeration, and pushing by interfaces. The detected alumina inclusion clustering process on a liquid surface by this method is shown in Fig 4.

Fig 4 Alumina inclusion clustering process on a liquid steel surface

Electromagnetic visualization (EV) – This Lorentz-force-based detection system is used to accelerate inclusions to the top free surface of the sample of liquid metals and highly conductive opaque fluids. The technique has better resolution than other on-line methods.

Indirect methods

Owing to the cost, time requirements, and sampling difficulties of direct inclusion measurements, steel cleanliness is normally measured in the steel plants using total oxygen, nitrogen pickup, and other indirect methods.

Total oxygen measurement – The total oxygen in the steel is the sum of the free oxygen (dissolved oxygen) and the oxygen combined as inclusions. Free oxygen or ‘active’ oxygen can be measured relatively easily using oxygen sensors. It is controlled mainly by equilibrium thermodynamics with deoxidation elements, such as aluminum. Since the free oxygen does not vary much for example, 3 ppm to 5 ppm at 1,600 deg C for aluminum killed steel. The total oxygen is a reasonable indirect measure of the total amount of oxide inclusions in the steel since there is small population of large inclusions in the steel sample. Hence, the total oxygen content really represents the level of small oxide inclusions only. The total oxygen measured from liquid samples roughly correlates with the incidence of slivers in the product. In particular, tundish samples are normally taken to indicate cleanliness for the cast steel dispositioning.

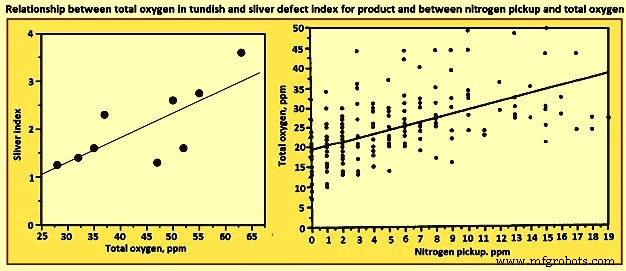

One of the steel plants needs the total oxygen in the tundish samples less than 30 ppm to ensure shipment of cold-rolled sheet without special inspection. The general conclusions drawn from the data of the total oxygen levels in LCAK steel at each processing step at several steel plants are (i) total oxygen in LCAK steel has steadily decreased with passing years, as new technology is implemented, (ii) plants with RH (Rurhstahl Heraeus) degassing unit achieve lower total oxygen (10 ppm to 30 ppm) than plants with ladle gas stirring (35 ppm to 45 ppm), and (iii) the total oxygen normally drops after every processing step such as 40 ppm in the ladle, 25 ppm in the tundish, 20 ppm in the mould, and 15 ppm in the cast product. Fig 5 shows relationship between total oxygen in tundish and sliver defect index.

Fig 5 Relationship between total oxygen in tundish and sliver defect index for product and between nitrogen pickup and total oxygen

Nitrogen pickup – The difference in nitrogen content between steelmaking vessels is an indicator of the air entrained during transfer operations. Hence, nitrogen pickup serves as a crude indirect measure of total oxygen, steel cleanliness, and quality problems from reoxidation inclusions. For example, a steel plant restricts nitrogen pickup from ladle to tundish to less than 10 ppm for critical clean steel applications. The oxygen pickup is always many times higher than the measured nitrogen pickup, because of its faster absorption kinetics at the air steel interface. Fig 3 shows relationship between nitrogen pickup and total oxygen. In addition, nitrogen pickup is faster when the oxygen and sulphur contents are low. Hence, for the reduction of the nitrogen pickup, deoxidation is best carried out after tapping. Plant measurements confirm this, as nitrogen pickup reduced from 10 ppm to 20 ppm for deoxidation during tapping to 5 ppm after tapping.

The general conclusion drawn from the data of minimum nitrogen pickup and nitrogen contents measured in LCAK steel at every processing step (except tundish and mould) for several steel plants is that the nitrogen in LCAK steel cast products is around 30 ppm to 40 ppm at the majority of the steel plants. It is controlled mainly by the steelmaking converter or electric furnace operation, but is also affected by secondary steelmaking and shrouding operations. However, the nitrogen pickup is decreasing with passing years, because of new technologies and improved operations. Nitrogen pickup can be normally controlled at 1 ppm to 3 ppm from ladle to the mould. With optimal transfer operations to lessen air entrainment, this pickup can be lowered during steady state casting to less than 1 ppm.

Concentration measurement – For LCAK steels, the dissolved aluminum loss also indicates that reoxidation has occurred. However, this indicator is a less accurate measure than nitrogen pickup since aluminum can also be reoxidized by the slag. The silicon pickup, manganese pickup can be also used to evaluate the reoxidation process.

Lining refractory observation – Analysis of the lining refractory composition evolution before and after operations can be used to estimate inclusion absorption to the lining and the lining erosion. Also, the origin of a complex oxide inclusion can be traced to lining refractory erosion by matching the mineral and element fractions in the slag with the inclusion composition.

Slag composition measurement – Analysis of the slag composition evolution before and after operations can be interpreted to estimate inclusion absorption to the slag. Also, the origin of a complex oxide inclusion can be traced to slag entrpment by matching the mineral and element fractions in the slag with the inclusion composition. However, these methods are not easy because of the sampling difficulties and since changes in the thermodynamic equilibrium are to be taken into account.

Tracer studies for determining exogenous inclusions from slag and lining erosion – Tracer oxides can be added into slags and linings in ladle, tundish, mould, or ingot trumpet, and top compound. Typical inclusions in the steel are then analyzed by SEM and other methods. If the tracer oxides are found in these inclusions, then the source of these inclusions can be decided.

Submerged entry nozzle (SEN) clogging – Short SEN life due to clogging is sometimes an indicator of poor steel cleanliness. The composition of a typical clog during LCAK steel continuous casting consists of Al2O3- 51.7 %, Fe – 44 %, MnO – 2.3 %, SiO2 – 1.4 %, and CaO – 0.6 % , which shows that nozzle clogs are frequently caused by a simultaneous build-up of small alumina inclusions and frozen steel. Hence, SEN clogging frequency is another crude method to evaluate steel cleanliness.

Final product tests

The ultimate measure of cleanliness is to use destructive mechanical tests to measure formability, deep-drawing, and / or bending properties of the final sheet product, or fatigue life of test samples or product samples. Other steel sheet tests include the HIC test and magnetoscopy. Another example is the inclusion inspection method in ultra-sonic fatigue test. These tests are needed to reveal facts such as the potential benefit of very small inclusions (less than 1 micrometer), which are not to be counted against cleanliness.

It can be seen from the above that there is no single ideal method to evaluate steel cleanliness. Some methods are better for quality monitoring while others are better for problem investigation. Hence, it is necessary to combine several methods together to give a more accurate evaluation of steel cleanliness in a given operation.

Since exogenous inclusions can originate from a combination of several sources, methods for their prevention are not likely to be simple. It is only through the correct combination of all these sources and removal mechanisms that the incidence of large inclusions in the steels can be reduced. For the detection of the exogenous inclusions in steel, the methods which are suitable are ultrasonic scanning, microscopic observation, sulphur print, slime (electrolysis), X-ray, SEM, slag composition analysis, and refractory observation.

Proceso de manufactura

- Efecto de las inclusiones en las propiedades del acero

- Inclusiones en siderurgia y siderurgia secundaria

- Inclusiones, Ingeniería de Inclusión y Aceros Limpios

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Hornos de recalentamiento y sus tipos

- Polvos para moldes de colada continua

- AMPCO® 25 Colada continua

- AMPCO® 18 Colada continua

- AMPCO® 22 Colada continua

- AMPCO® 21 Colada continua

- AMPCO® 18.23 Colada continua