Botella de refresco

Antecedentes

La botella de refresco tan común hoy en día está hecha de tereftalato de polietileno (PET), un plástico resistente pero liviano. El PET se utiliza para fabricar muchos productos, como tejido de poliéster, envolturas de cables, películas, aislamiento de transformadores, piezas de generadores y embalajes. Constituye el 6,4 por ciento de todos los envases y el 14 por ciento de todos los envases de plástico, incluida la popular botella de refresco. El PET, que representa el 43 por ciento de los que se venden, es el envase de refrescos más utilizado. El aluminio, en segundo lugar cercano, es el 34 por ciento, mientras que el vidrio, que solía ser el 100 por ciento de las botellas, es solo un pequeño porcentaje de los que se venden en la actualidad.

Los plásticos se fabricaron por primera vez en el siglo XIX a partir de sustancias naturales que se caracterizaban por tener cadenas de moléculas. Cuando estas sustancias se combinaron con otras sustancias químicas en el laboratorio, formaron productos de naturaleza plástica. Aunque fue aclamado como un invento revolucionario, los primeros plásticos tenían su parte de problemas, como la inflamabilidad y la fragilidad. Los poliésteres, el grupo de plásticos al que pertenece el PET, se desarrollaron por primera vez en 1833, pero se utilizaron principalmente en barnices líquidos, muy lejos de la forma sólida y versátil que adoptaron más tarde.

Los plásticos puramente sintéticos que supusieron una gran mejora con respecto a los plásticos anteriores llegaron a principios del siglo XX, pero aún tenían aplicaciones limitadas. La experimentación continuó, y la mayoría de los cientos de nuevos plásticos creados durante las próximas décadas fracasaron comercialmente. El PET se desarrolló en 1941, pero no fue hasta principios de la década de 1970 que la botella de plástico de refresco se hizo realidad. Nathaniel C. Wyeth, hijo del conocido pintor N. C. Wyeth e ingeniero de Du Pont Corporation, finalmente desarrolló una botella utilizable después de mucha experimentación.

El descubrimiento crucial de Wyeth fue una forma de mejorar la técnica de moldeo por soplado para fabricar botellas de plástico. El moldeo por soplado es antiguo, y se ha utilizado en la tecnología de fabricación de vidrio durante aproximadamente dos mil años. La fabricación de botellas de plástico mediante moldeo por soplado no sucedió hasta que se desarrollaron los plásticos adecuados alrededor de 1940, pero la producción de estas botellas fue limitada debido al grosor de pared inconsistente, cuellos de botella irregulares y dificultad para recortar el producto terminado. La invención de Wyeth del moldeo por soplado y estiramiento en 1973 resolvió estos problemas, produciendo una botella fuerte, liviana y flexible.

El éxito abrumador de las botellas de refrescos de PET (en 1991, se fabricaron más de ocho mil millones de botellas en los EE. UU.) Ha resultado en un problema de eliminación, pero el reciclaje de las botellas está creciendo y los fabricantes están encontrando nuevas formas de usar PET reciclado.

Materias primas

El PET es un polímero, una sustancia formada por una cadena de moléculas orgánicas repetidas con gran peso molecular. Como la mayoría de los plásticos, el PET se deriva en última instancia de los hidrocarburos del petróleo. Se crea por una reacción entre el ácido tereftálico (C 8 H 6 0 4 ) y etilenglicol (C 2 H 6 0 2 ).

El ácido tereftálico es un ácido formado por la oxidación de para-xileno (C 8 H 10 ), un hidrocarburo aromático, que utiliza solo aire o ácido nítrico. El paraxileno se deriva del alquitrán de hulla y el petróleo mediante destilación fraccionada, un proceso que utiliza los diferentes puntos de ebullición de los compuestos para hacer que se "caigan" en diferentes puntos del proceso.

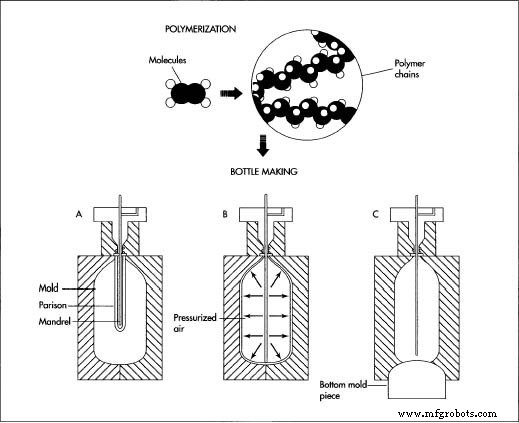

En la fabricación de botellas de plástico, el plástico, tereftalato de polietileno (PET), se polimeriza primero, lo que implica crear largos cadenas de moléculas. Una vez que el plástico está preparado, se somete a un moldeo por soplado y estiramiento. En este proceso, se coloca un tubo largo (parisón) de PET en un molde y se inserta una varilla de acero (mandril). A continuación, se dispara aire altamente presurizado a través del mandril y fuerza al parisón contra las paredes del molde. Se inserta una pieza inferior separada en el molde para dar forma a la botella de modo que pueda colocarse sobre una superficie plana.

En la fabricación de botellas de plástico, el plástico, tereftalato de polietileno (PET), se polimeriza primero, lo que implica crear largos cadenas de moléculas. Una vez que el plástico está preparado, se somete a un moldeo por soplado y estiramiento. En este proceso, se coloca un tubo largo (parisón) de PET en un molde y se inserta una varilla de acero (mandril). A continuación, se dispara aire altamente presurizado a través del mandril y fuerza al parisón contra las paredes del molde. Se inserta una pieza inferior separada en el molde para dar forma a la botella de modo que pueda colocarse sobre una superficie plana.

El etilenglicol se deriva del etileno (C 2 H 4 ) indirectamente a través de óxido de etileno (C 2 H 4 0), una sustancia que también se encuentra en anticongelantes. El etileno es un hidrocarburo gaseoso que está presente en el petróleo y el gas natural, pero generalmente se obtiene industrialmente calentando etano o una mezcla de etano-propano.

El

proceso de fabricación

Polimerización

- 1 Antes de que se puedan fabricar las botellas, se debe fabricar o polimerizar el propio PET. En la polimerización, las moléculas más pequeñas se combinan para formar sustancias más grandes. Para hacer PET, primero se combina ácido tereftálico con metanol (CH 3 OH). Esta reacción produce tereftalato de dimetilo y agua. A continuación, el dimetil tereftalato se combina con un exceso de etilenglicol a 305 grados Fahrenheit (150 grados Celsius) para producir otra sustancia, bis 2-hidroxietil tereftalato y metanol.

- 2 El paso final de la polimerización implica la polimerización por condensación del tereftalato de bis 2-hidroxietilo. En este proceso, se forma un polímero mientras se libera otra molécula o se "cae". La polimerización por condensación de tereftalato de bis 2-hidroxietilo se lleva a cabo en vacío a 530 grados Fahrenheit (275 grados Celsius) y da como resultado cadenas de PET y etilenglicol (ver paso # 1 arriba); esta última sustancia se elimina continuamente durante la polimerización y se utiliza para producir más PET. Una vez que la mezcla de PET alcanza la viscosidad (espesor) requerida, se enfría para evitar su degradación y decoloración. Posteriormente, se puede recalentar para sus diversos usos.

Elaboración de botellas

- 3 botellas de PET para bebidas se fabrican mediante un proceso conocido como moldeo por soplado y estirado (también llamado moldeo por soplado de orientación ). Primero, los gránulos de PET se moldean por inyección, se calientan y se colocan en un molde, en un tubo de plástico de pared delgada, llamado parisón. Luego, el parisón se enfría y se corta a la longitud adecuada.

- 4 A continuación, el tubo de parisón se vuelve a calentar y se coloca en otro molde, que tiene la forma de una botella de refresco, completo con tapón de rosca. Se desliza una varilla de acero (un mandril) en el parisón. El aire altamente presurizado luego se dispara a través del mandril y llena el parisón, presionándolo contra las paredes internas del molde. La presión del aire estira el plástico tanto radialmente ("hacia afuera") como axialmente ("hacia abajo"). La combinación de alta temperatura y estiramiento en la dirección deseada hace que las moléculas se polaricen, se alineen y cristalicen esencialmente para producir una botella de fuerza superior. Todo el procedimiento debe realizarse rápidamente, y el plástico debe presionarse firmemente contra la pared, o la botella saldrá deformada. Para darle al fondo de la botella su forma cóncava adecuada, de modo que pueda mantenerse en posición vertical, se une una pieza inferior separada al molde durante el proceso de soplado.

- 5 A continuación, se debe enfriar el molde. Se utilizan diferentes métodos de enfriamiento. El agua en las tuberías puede fluir alrededor del molde, o se inyecta dióxido de carbono líquido, aire húmedo a alta presión o aire ambiente en la botella para enfriarla más directamente. El procedimiento se realiza preferiblemente de forma rápida, para asentar la botella antes de que se produzca el deslizamiento (flujo).

- 6 A continuación, se retira la botella del molde. En la producción en masa, las botellas pequeñas se forman continuamente en una cadena de botellas adjuntas que se separan y recortan. Se deben hacer otros recortes dondequiera que el plástico se filtre a través de las grietas del molde (como lo hace la masa para panqueques cuando se aprieta en una máquina para hacer gofres). De esta manera se pierde entre el diez y el 25 por ciento del plástico, pero se puede reutilizar.

- 7 Algunos productores de refrescos fabrican sus propias botellas, pero por lo general las botellas terminadas se envían desde los fabricantes especializados a las empresas de refrescos en camiones. El plástico es barato de transportar porque es liviano. Los accesorios como tapas y etiquetas se fabrican por separado. Ocasionalmente, el fabricante de botellas de plástico colocará etiquetas suministradas por la compañía de refrescos en las botellas antes de enviarlas.

Control de calidad

La polimerización es una reacción delicada que es difícil de regular una vez que se establecen las condiciones y el proceso se pone en marcha. Todas las moléculas producidas durante la reacción, algunas de las cuales pueden ser efectos secundarios e impurezas, permanecen en el producto terminado. Una vez que la reacción comienza, es imposible detenerla en el punto medio y eliminar las impurezas, y también es difícil y costoso eliminar los productos no deseados cuando la reacción se completa. La purificación de polímeros es un proceso costoso y la calidad es difícil de determinar. Las variaciones en el proceso de polimerización podrían producir cambios que son indetectables en las pruebas de control de rutina.

La polimerización de ácido tereftálico y etilenglicol puede producir dos impurezas:dietilenglicol y acetaldehído. La cantidad de dietilenglicol se mantiene al mínimo para que las propiedades finales del PET no se vean afectadas. El acetaldehído, que se forma durante la polimerización y durante la producción de la botella, le dará un sabor extraño al refresco si se presenta en cantidades suficientemente grandes. Mediante el uso de técnicas óptimas de moldeo por inyección que exponen el polímero al calor durante un breve período de tiempo, aparecen concentraciones muy bajas de acetaldehído y el sabor de la bebida no se verá afectado.

Las pruebas se realizan en aquellas características específicas del PET que lo hacen perfecto para botellas de bebidas. Se han desarrollado numerosos estándares y pruebas para plásticos a lo largo de los años. Por ejemplo, el PET debe ser irrompible en condiciones normales, por lo que las botellas se someten a pruebas de resistencia al impacto que implican dejarlas caer desde una altura específica y golpearlas con una fuerza específica. Además, la botella debe mantener su forma y resistir la presión mientras está apilada, por lo que la resistencia a la fluencia se mide probando la deformidad bajo presión. Además, los refrescos contienen dióxido de carbono; eso es lo que les da su efervescencia. Si el dióxido de carbono pudiera escapar a través de las paredes de plástico de la botella, la mayoría de las bebidas compradas ya se habrían agotado. Por lo tanto, se prueba la permeabilidad de la botella al dióxido de carbono. Incluso se prueban su transparencia y brillo. Todas las pruebas tienen como objetivo la coherencia de tamaño, forma y otros factores.

Reciclaje

Una gran cantidad de los miles de millones de botellas de PET que se producen cada año se desechan, lo que genera una grave preocupación medioambiental. Ya se han tomado medidas para detener el flujo de residuos, principalmente en el área del reciclaje. Solo el aluminio tiene un precio más alto en el centro de reciclaje que el PET, por lo que, a una tasa de recuperación de uno a dos por ciento, el PET es el plástico más reciclado. Los productos fabricados con botellas de PET recicladas incluyen alfombras, hormigón aislamiento y automóvil partes. Aún así, no fue hasta 1991 que apareció la primera botella de refresco de PET que usa PET reciclado. La botella, que consta de un 25 por ciento de PET reciclado, fue presentada por Coca-Cola y Hoechst Celanese Corporation para su uso en Carolina del Norte. En 1992, esta botella se estaba utilizando en otros 14 estados y otros fabricantes (como Pepsi, en asociación con Constar International Inc.) habían producido una botella similar.

A pesar de la alta tasa de reciclaje del PET en comparación con otros plásticos, muchas empresas y funcionarios quieren aumentarla aún más. Los planes actuales son estudiar la incineración de PET, en la que se afirma que, si se hace correctamente, los productos de la combustión completa son simplemente dióxido de carbono y agua. Los objetivos actuales de los gobiernos estatales y federales son que se recicle del 25 al 50 por ciento del PET, que el reciclaje del PET esté disponible para la mitad de la población de los Estados Unidos y que se implementen 4000 programas de reciclaje en la acera en un futuro próximo. En 1990, según la Asociación Nacional para la Recuperación de Envases de Plástico, había 577 programas de PET en la acera.

Proceso de manufactura

- Diseño de pieza moldeada por inyección Parte 5:Borrador

- Enviar en una botella

- Muñeca de plástico

- Laminado amortiguado

- Pajita

- Botella térmica

- Plástico acrílico

- Monitor interactivo de mascotas con ladridos

- Aluminio frente a moldes de inyección de plástico de acero

- ¿Qué es la ceniza de sosa?

- Comprender el plástico reforzado con fibra