Laminado amortiguado

Antecedentes

Plástico de burbujas es el nombre de marca registrada de un material de embalaje que consta de dos láminas de plástico laminadas juntas de manera que atrapan las burbujas de aire en bolsillos pequeños y uniformes. Este conjunto de láminas de plástico se utiliza como cojín flexible para proteger objetos frágiles durante el almacenamiento o envío. El nombre Bubble wrap está registrado por Sealed Air Corporation de Saddle Brook, Nueva Jersey, sin embargo, el nombre se ha convertido en sinónimo del material de embalaje en sí. Se conocen materiales similares en la industria como laminados acolchados.

Hace tiempo que se reconoce la necesidad de un material de embalaje protector eficaz. Originalmente, se usaba papel triturado y trapos para este propósito. Otros materiales que se han utilizado históricamente incluyen mica pulverizada y cartón ondulado. A medida que la tecnología de los plásticos maduraba en las décadas de 1950 y 1960, se desarrollaron materiales de embalaje nuevos y mejorados. Las perlas de espuma hechas de plástico de poliestireno son un ejemplo popular de material de embalaje de plástico; estos se conocen más comúnmente como maní de espuma de poliestireno. Otra innovación basada en la tecnología plástica son los laminados acolchados, un material de embalaje que se basa en el aire para amortiguar y proteger los objetos muy frágiles. El primer uso de estos laminados se remonta a principios de la década de 1970, cuando los métodos utilizados para procesar plásticos se volvieron cada vez más sofisticados, lo que permitió una fabricación rápida y barata. Hoy en día, son fabricados por varias empresas tanto en los Estados Unidos como en el extranjero. Si bien se utilizan una variedad de métodos de fabricación, el proceso básico implica atrapar burbujas de aire entre dos hojas laminadas de plástico.

Materias primas

Resina plástica

El laminado acolchado está hecho principalmente de una película de plástico o una hoja delgada formada a partir de resinas como polietileno y polipropileno. Estas resinas se utilizan ampliamente porque funcionan bien y son relativamente económicas. Se pueden moldear en películas fuertes y flexibles, que tienen la capacidad de retener aire sin fugas. Además, estas resinas son materiales termoplásticos, lo que significa que se pueden fundir y moldear fácilmente. Ésta es una propiedad importante ya que las láminas de plástico pueden recalentarse durante el procesamiento. Se pueden usar diferentes tipos de resinas para hacer las láminas superior e inferior para dar propiedades especiales al laminado acolchado. Por ejemplo, se podría fabricar una capa con un material más rígido para dar mayor rigidez al producto terminado.

Otros aditivos

Las películas de polipropileno o polietileno se forman con una variedad de aditivos mezclados con los polímeros base para modificar sus propiedades y facilitar el procesamiento. Estos aditivos incluyen lubricantes y plastificantes que controlan la flexibilidad de la mezcla de resina; absorbentes de luz ultravioleta, estabilizadores de calor y antioxidantes que inhiben diferentes tipos de degradación; y agentes de acoplamiento y modificadores de resistencia que mejoran la unión entre el polímero y la carga. Además, se agregan agentes antiestáticos para reducir la acumulación de electricidad estática y se pueden incluir biocidas para inhibir el crecimiento microbiano.

El

proceso de fabricación

El laminado acolchado se fabrica en un proceso que consta de tres pasos principales: A medida que la resina fundida se exprime a través de la matriz, se le da forma en una hoja que luego se procesa más. Después de extruirse, la hoja pasa a través de una serie de rodillos de acero inoxidable, conocidos como finalizador de tres rodillos o apilamiento de tres rodillos. operaciones de composición plástica y extrusión, laminación y acabado de láminas.

A medida que la resina fundida se exprime a través de la matriz, se le da forma en una hoja que luego se procesa más. Después de extruirse, la hoja pasa a través de una serie de rodillos de acero inoxidable, conocidos como finalizador de tres rodillos o apilamiento de tres rodillos. operaciones de composición plástica y extrusión, laminación y acabado de láminas.

Composición plástica y extrusión de láminas

- 1 La resina plástica que ha sido compuesta según las especificaciones del fabricante se compra a granel a un proveedor. En este proceso de composición, la resina de polietileno se calienta y se mezcla con los aditivos descritos anteriormente. A continuación, esta mezcla se funde y se forma en pequeños gránulos de 0,125 pulgadas (0,3175 cm) de diámetro. Al comienzo del proceso de fabricación, estos gránulos se introducen en una máquina de moldeo, conocida como extrusora. En un extremo de la extrusora hay una tolva en la que se vierten los gránulos. Esta tolva introduce los pellets en un barril largo calentado. Este barril está equipado con un mecanismo de tornillo, que empuja el plástico hacia adelante. En el otro extremo del barril hay un troquel de láminas de acero inoxidable que puede producir láminas de hasta 3 m (10 pies) de ancho.

- 2 La resina se derrite a medida que se mueve a lo largo del cilindro calentado y, cuando llega al final, se puede expulsar fácilmente a través de la abertura del troquel. A medida que la resina fundida se exprime a través de la matriz, se le da forma a una hoja que luego se procesa más. Dependiendo del proceso, la hoja se puede laminar a otra capa inmediatamente mientras aún está caliente o se puede enfriar y laminar más tarde. En cualquier caso, después de extruirse, la hoja pasa a través de una serie de rodillos de acero inoxidable, conocidos como finalizador de tres rodillos o apilado de tres rodillos. Estos rodillos tienen un diámetro de 10 a 16 pulgadas (25,4 a 41 cm) y se enfrían internamente con agua. Cuando la hoja de plástico sale del troquel, entra en la línea de contacto, el punto donde se encuentran los dos rodillos superiores. La hoja es empujada hacia adentro por el movimiento de los rodillos y pasa a través de los rodillos superior, medio e inferior. Estos rodillos enfrían la hoja mientras la ayudan a mantener el tamaño y la forma correctos. Después de pasar por la pila de tres rollos, la hoja ingresa a otra serie de rodillos conocidos como rollos de tracción, que arrastran la hoja a través del resto del procesamiento.

Laminación

- 3 La laminación es el proceso utilizado para sellar las dos hojas juntas de tal manera

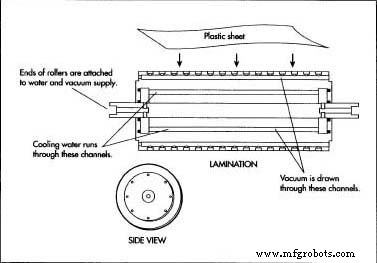

La laminación es el proceso que se utiliza para sellar las dos hojas juntas de tal manera que atrape las burbujas de aire. que atrapa las burbujas de aire. La colocación uniforme de estas burbujas a lo largo de la cara de la hoja se puede lograr estirando o perforando la hoja de sustrato en un patrón designado. Estas deformaciones colocadas uniformemente en la hoja retendrán el aire y formarán bolsas individuales. El proceso de deformación de la hoja de sustrato requiere calor para ablandar el plástico. Como se señaló, este paso se puede realizar inmediatamente después de la extrusión mientras la hoja aún está caliente o la hoja se puede recalentar y moldear en un momento posterior. A continuación, se pueden moldear burbujas en la hoja ablandada exponiéndola a una superficie de formación. Esta superficie puede ser un rodillo o una placa con protuberancias en la forma y distribución deseadas. Cuando la hoja fundida se pone en contacto con la superficie de formación, el plástico se moldea con el patrón deseado.

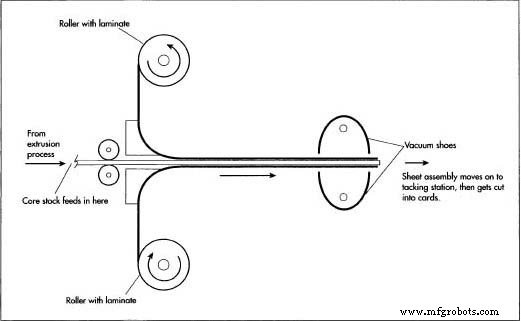

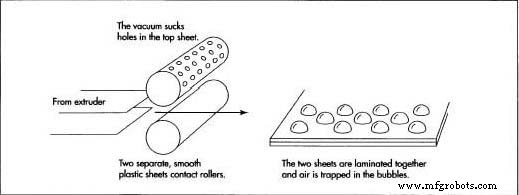

La laminación es el proceso que se utiliza para sellar las dos hojas juntas de tal manera que atrape las burbujas de aire. que atrapa las burbujas de aire. La colocación uniforme de estas burbujas a lo largo de la cara de la hoja se puede lograr estirando o perforando la hoja de sustrato en un patrón designado. Estas deformaciones colocadas uniformemente en la hoja retendrán el aire y formarán bolsas individuales. El proceso de deformación de la hoja de sustrato requiere calor para ablandar el plástico. Como se señaló, este paso se puede realizar inmediatamente después de la extrusión mientras la hoja aún está caliente o la hoja se puede recalentar y moldear en un momento posterior. A continuación, se pueden moldear burbujas en la hoja ablandada exponiéndola a una superficie de formación. Esta superficie puede ser un rodillo o una placa con protuberancias en la forma y distribución deseadas. Cuando la hoja fundida se pone en contacto con la superficie de formación, el plástico se moldea con el patrón deseado. - 4 Un método para crear estas bolsas de aire utiliza una correa giratoria como superficie de formación. Este cinturón tiene varios agujeros repartidos a través de él. A medida que la hoja de sustrato se mueve a lo largo de la banda, se aplica succión desde una fuente de vacío a los orificios de la banda. El diferencial de presión de aire hace que el plástico se estire hacia abajo en los orificios del cinturón, creando así una serie de bolsillos. Otro método emplea una placa de moldeo como superficie de formación. La hoja de plástico se coloca debajo de esta placa a través de la cual se aspira. La succión hace que la hoja se adapte a las protuberancias en la placa del molde y produce una hoja moldeada que tiene la superficie irregular deseada. Un tercer método utiliza un cilindro de moldeo giratorio para formar las bolsas de aire en el plástico.

- 5 Después de que se hayan formado las bolsas de aire mediante uno de los métodos descritos anteriormente, la hoja de sustrato y una segunda hoja se alimentan juntas a través de un conjunto de rodillos laminadores. Al menos una de las hojas debe estar a la temperatura adecuada para garantizar que se produzca la unión. La presión y el calor sellan juntas las láminas y las burbujas de aire quedan atrapadas.

Operaciones especiales

- 6 Una vez finalizada la laminación, las hojas se enfrían, si es necesario, mediante sistemas de aire abierto o forzado. Se puede soplar aire desde arriba y debajo de la hoja. Algunas veces se enfría con agua, pero esto requiere más tiempo de secado y puede causar problemas de limpieza. Dependiendo del tipo de laminado acolchado que se fabrique, es posible que se requiera otro procesamiento especial. Por ejemplo, algunos tipos de laminados acolchados se tratan con una capa adhesiva en un lado. Otros se forman en sobres para contener pequeños objetos frágiles. Dependiendo del procesamiento involucrado, estas operaciones adicionales

se puede realizar antes o después del proceso de laminación.

se puede realizar antes o después del proceso de laminación.

Finalización de operaciones

- 7 Una vez completado el laminado acolchado, el material de la hoja se corta al tamaño apropiado. Esto se puede hacer como parte del procesamiento primario o la envoltura sin cortar puede almacenarse en rollos grandes y cortarse a medida más tarde. Este proceso de corte se conoce como corte y se logra con cuchillos especiales que pueden cortar las capas gruesas de plástico. El laminado puede empaquetarse y venderse en rollos o en forma de hoja.

Subproductos / Residuos

El principal producto de desecho de la fabricación de laminados acolchados es la resina plástica. La resina que esté contaminada, sobrecalentada o arruinada de otra manera debe desecharse. Sin embargo, las láminas que no superen las comprobaciones de calidad por motivos relacionados con problemas físicos de moldeo se pueden volver a trabajar. Este proceso de reciclaje se conoce como triturar y triturar las hojas, volver a fundirlas y volver a extruirlas como nuevas hojas. Para garantizar que el plástico cumpla con las especificaciones físicas, el remolido se puede mezclar con resina virgen. Esto se puede hacer sin pérdida de calidad debido a la naturaleza termoplástica del polipropileno.

Control de calidad

Al igual que con otros procesos de fabricación de plásticos, hay varias áreas clave que deben controlarse de cerca para garantizar que se produzca un producto de calidad. Durante el proceso de composición, la resina y los aditivos deben agregarse con cuidado para garantizar que los componentes de la fórmula se mezclen en las proporciones adecuadas. La resina terminada puede analizarse para asegurarse de que sus propiedades químicas y físicas cumplan con las especificaciones antes de que comiencen las operaciones de extrusión de láminas. Al comienzo del proceso de extrusión, se puede verter una pequeña cantidad a través del cilindro de la extrusora. Este proceso de purga limpia el barril y revela cualquier problema con los sistemas de moldeo.

Durante la extrusión, es fundamental que la resina se mantenga a la temperatura adecuada. El caudal del polímero variará según su peso molecular y temperatura. Si la temperatura es demasiado fría, la resina no se moverá correctamente a través del troquel. Si la temperatura es demasiado alta, el polímero puede sufrir degradación térmica. El sobrecalentamiento puede provocar cambios químicos en la resina, haciéndola inutilizable. Las interacciones químicas no deseadas también pueden afectar la calidad de las láminas de plástico durante el proceso de extrusión. Un problema es la oxidación, una reacción con el aire que puede afectar negativamente al plástico. Del mismo modo, la interacción con la humedad afecta la calidad del plástico. Si hay muy poca humedad, ciertas mezclas de plásticos pueden volverse demasiado quebradizas.

Una vez que se completa el proceso de extrusión, la extrusora debe limpiarse adecuadamente. Es necesaria una limpieza a fondo antes de trabajar con una resina diferente porque los rastros de la resina utilizada anteriormente pueden contaminar el nuevo lote. La limpieza del troquel se realiza mejor cuando la máquina aún está caliente y los restos de resina se pueden raspar fácilmente.

También deben monitorearse otros factores. Por ejemplo, en ciertos métodos de fabricación es importante que las láminas de plástico superior e inferior respondan al calor de manera diferente, de modo que durante el proceso de laminación una lámina se distorsione pero la otra no. Para este tipo de operación, es fundamental que la distorsión por calor de las dos hojas difiera en al menos 77 ° F (25 ° C) o se producirán problemas durante la laminación.

Una vez completado el laminado acolchado, se pueden evaluar muestras para garantizar que las láminas cumplan con las especificaciones de resistencia, punto de explosión de burbujas y otros criterios.

El futuro

Las mejoras en la tecnología de los plásticos continúan ocurriendo a un ritmo rápido. Es probable que estos avances produzcan compuestos plásticos mejorados que sean más fáciles de procesar, proporcionen una mejor capacidad de amortiguación y sean biodegradables. Esta última cualidad es de particular importancia teniendo en cuenta que el material de envasado es un producto desechable y se utiliza en cantidades considerables. El laminado amortiguador hecho de plástico, que podría romperse de manera segura sin afectar negativamente al medio ambiente, sería un gran activo para la industria. Si bien continúan realizándose mejoras en el equipo utilizado en el proceso de fabricación, es posible que su comercialización sea lenta porque reemplazar las máquinas existentes puede ser prohibitivamente costoso. Un nuevo método de fabricación evita la necesidad de costosos equipos de formación. En cambio, este método utiliza una hoja de sustrato de plástico como patrón para formar las burbujas sin un costoso equipo de moldeo. En este proceso, primero se perfora una fina hoja de plástico con el patrón de burbujas deseado. Esta capa se lamina a una hoja de sustrato y luego la combinación se pasa a través de rodillos prensadores calentados. Se aplica vacío o presión de gas para pasar la película a través de las perforaciones en el sustrato. Este proceso crea burbujas sin el uso de una superficie de formación. Queda por ver si este u otros nuevos métodos de fabricación serán adoptados por la industria en el futuro.

Proceso de manufactura