Pajita

Antecedentes

Una pajita es un tubo preparado que se usa para succionar una bebida de un recipiente. Los historiadores teorizan que las primeras pajitas se cortaron de tallos de trigo secos y se nombraron en consecuencia. Con el advenimiento de la era industrial, se desarrollaron métodos para producir pajitas en masa enrollando hojas alargadas de papel recubierto de cera en tubos cilíndricos y huecos. Esto se logró enrollando papel recubierto de parafina alrededor de una forma en forma de varilla y luego asegurando el papel con un adhesivo. A continuación, se cubrió toda la pajita con cera para impermeabilizarla aún más. El recubrimiento de cera era importante ya que la pajita era de papel y eventualmente absorbería parte del líquido que se succionaba. Por lo tanto, inevitablemente, estas pajitas de papel se empaparon y se volvieron inútiles. En la década de 1960, el papel fue reemplazado en gran medida por plástico, que se estaba volviendo menos costoso y cada vez más sofisticado. La explosión de la tecnología del plástico dio lugar a técnicas para fabricar pajitas de plástico mediante extrusión. Hoy en día, las pajitas se fabrican en una amplia variedad de formas, colores y funciones.

Materias primas

Las pajitas están hechas de una mezcla formulada de resina plástica, colorantes y otros aditivos.

Plástico

Históricamente, las pajitas se hacían de papel, pero hoy en día el plástico de polipropileno es el material de elección. El polipropileno es una resina que se fabrica polimerizando o uniendo moléculas de un gas propileno. Cuando un gran número de estas moléculas se enganchan químicamente, forman este material plástico sólido. El polipropileno se desarrolló por primera vez a mediados de la década de 1950 y tiene muchas propiedades que lo hacen adecuado para su uso en la fabricación de paja. Esta resina es liviana, tiene buena resistencia a la abrasión, buena estabilidad dimensional y buena dureza superficial. Por lo general, no experimenta problemas con el agrietamiento por tensión y ofrece una excelente resistencia química a temperaturas más altas. Lo más importante para esta aplicación es que tiene buenas propiedades termoplásticas. Esto significa que se puede fundir, darle varias formas y, al recalentarlo, se puede fundir y moldear de nuevo. Otro atributo clave de este plástico es que es seguro para el contacto con alimentos y bebidas. El polipropileno está aprobado para el contacto indirecto con alimentos y, además de las pajitas para beber, se usa para hacer muchos tipos de envases de alimentos, como envases de margarina y yogur, envoltorios de celofán y varias botellas y tapas.

Colorantes

Se pueden agregar colorantes al plástico para dar a las pajitas un aspecto estéticamente agradable. Sin embargo, en los Estados Unidos, los colorantes utilizados deben elegirse de una lista de pigmentos aprobados por la Administración de Alimentos y Medicamentos (FDA) para el contacto con alimentos. Si los colorantes no son aptos para alimentos, deben probarse para asegurarse de que no se filtren del plástico y entren en los alimentos o bebidas. Estos pigmentos se suministran típicamente en forma de polvo y se requiere una cantidad muy pequeña para impartir colores brillantes. Mediante el uso de varios colorantes, se pueden fabricar pajitas multicolores.

Otros aditivos

Se agregan materiales adicionales a la fórmula plástica para controlar las propiedades físicas de la pajita terminada. Se pueden agregar plastificantes (materiales que mejoran la flexibilidad del polipropileno) para evitar que la resina se agriete. Los antioxidantes se utilizan para reducir las interacciones dañinas entre el plástico y el oxígeno del aire. Otros estabilizadores incluyen filtros de luz ultravioleta, que protegen el plástico de los efectos de la luz solar y evitan que la radiación afecte negativamente al plástico. Finalmente, se pueden agregar cargas inertes para aumentar la densidad aparente del plástico. Todos estos materiales deben cumplir con los requisitos apropiados de la FDA.

Materiales de embalaje

Las pajitas generalmente se envuelven en fundas de papel para uso individual o se envasan a granel en bolsas de plástico o cajas de cartón.

El

proceso de fabricación

La fabricación de paja requiere varios pasos. Primero, la resina plástica y otros componentes se mezclan; la mezcla se extruye luego en forma de tubo; la pajita puede ser sometida a posteriores operaciones especializadas; y finalmente se empaquetan las pajitas para su envío.

Composición plástica

- 1 La resina de polipropileno se debe mezclar primero con los plastificantes, colorantes, antioxidantes, estabilizadores y rellenos. Estos materiales, en forma de polvo, se vierten en la tolva de un mezclador de extrusión que mezcla, funde y forma perlas del plástico mezclado. Esta máquina se puede considerar como una picadora de carne larga, calentada y accionada por motor. Los polvos se mezclan y se funden a medida que bajan por el barril de la extrusora. Se utilizan tornillos de alimentación especiales para empujar el polvo a lo largo de su trayectoria. La mezcla de plástico fundido se exprime a través de una serie de pequeños orificios en el otro extremo de la extrusora. Los agujeros dan forma al plástico en hebras delgadas de aproximadamente 0,125 pulgadas (0,3175 cm) de diámetro. Un método de composición expulsa estas hebras en agua de enfriamiento donde una serie de cuchillas giratorias las cortan en gránulos cortos. Se prefiere la forma de gránulos para operaciones de moldeo posteriores porque los gránulos son más fáciles de mover que un polvo fino. A continuación, estos gránulos se recogen y se secan; pueden mezclarse adicionalmente o recubrirse con otros aditivos antes del envasado. Los gránulos de plástico terminados se almacenan hasta que estén listos para ser moldeados en pajitas.

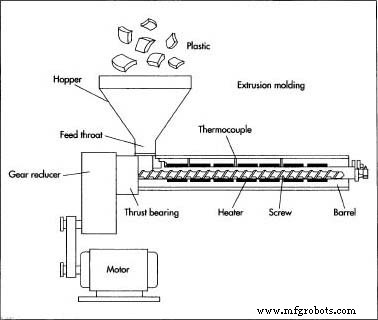

Extrusión de paja

- 2 Los gránulos se transfieren a otra extrusora. La segunda extrusora está equipada con un tipo diferente de matriz, que produce una forma de tubo hueco. Los pellets se vierten en una tolva en un extremo de la máquina y se empujan a través de un canal largo mediante un mecanismo de tornillo. Este tornillo se gira en el barril con energía suministrada por un motor que opera a través de un reductor de engranajes. A medida que el tornillo gira, mueve la resina por el cañón. A medida que la resina viaja por el canal calentado, se derrite y se vuelve más fluida. Para asegurar un buen movimiento y transferencia de calor, el tornillo encaja dentro del cañón con solo unos pocos miles de pulgada de espacio libre. Está mecanizado a partir de una varilla de acero macizo y las superficies que casi tocan el cañón están endurecidas para resistir el desgaste. Cuando la resina llega al final del barril, está completamente derretida y se puede expulsar fácilmente a través de la abertura del troquel.

- 3 La resina sale del dado en una larga cuerda en forma de pajita. Luego es movido por un equipo conocido como extractor que ayuda a mantener la forma de la pajita mientras se mueve a través del resto del proceso de fabricación. En algunos procesos, es necesario pasar la pajita a través de placas de calibre especiales para controlar mejor el diámetro. Estas placas son esencialmente láminas de metal con agujeros perforados. Finalmente, este tubo alargado se dirige a través de una etapa de enfriamiento, generalmente un baño de agua. Algunas operaciones pasan el plástico sobre una varilla de metal fría, llamada mandril, que congela la dimensión interna de la pajilla a la de la varilla. Finalmente, los tubos largos se cortan a la longitud adecuada mediante un conjunto de cuchillas.

Operaciones especiales

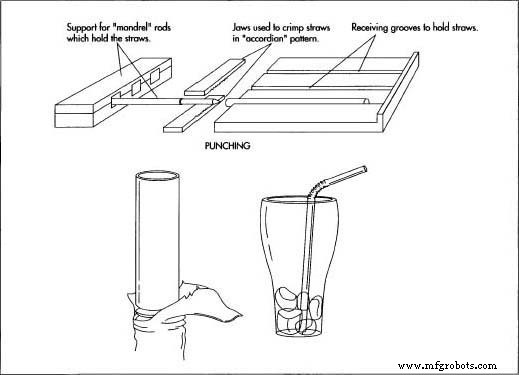

- 4 Las pajitas con requisitos de diseño especiales pueden someterse a un procesamiento adicional. Por ejemplo, las llamadas pajitas "locas", que tienen una serie de vueltas y vueltas, se pueden doblar para darle forma utilizando un equipo de moldeo especial. Otro tipo de pajita con requisitos especiales de fabricación es la pajita "flexible". Este tipo de pajita se puede doblar por la mitad y se fabrica con un dispositivo especial que crea

Las pajitas de plástico se extruyen mediante una máquina de moldeo por inyección. una serie de ranuras que permiten que la pajilla se flexione. Estas ranuras se pueden engarzar en las pajitas en un proceso de dos pasos. Primero, primero es necesario "levantar" la pajilla para poder manipularla. Esto se puede lograr extendiendo las pajitas sobre un plato plano, que tiene ranuras cortadas. Las pajitas tenderán a rodar por las ranuras y permanecerán allí. Las ranuras están espaciadas uniformemente y son adyacentes a una placa de metal separada, que tiene una serie de pasadores de metal que se extienden desde ella. Los pines están alineados de forma paralela con las ranuras de la placa. Una vez que las pajitas hayan reposado en las ranuras, los pasadores se pueden insertar fácilmente en las pajitas. Las pajitas se pueden levantar y mover fácilmente en cualquier orientación simplemente manipulando la placa que sujeta las clavijas. Los pasadores de acero que sostienen las pajitas tienen una serie de anillos paralelos cortados en ellos. A medida que las pajitas se envuelven alrededor del pasador, son agarradas por un par de mordazas de acero semicirculares, que tienen un juego complementario de anillos. Las mandíbulas engarzan una serie de anillos en la pajita. El patrón de engarzado permite que las pajitas se doblen sin cerrarse. Después de estas operaciones, las pajitas pueden proceder al envasado.

Las pajitas de plástico se extruyen mediante una máquina de moldeo por inyección. una serie de ranuras que permiten que la pajilla se flexione. Estas ranuras se pueden engarzar en las pajitas en un proceso de dos pasos. Primero, primero es necesario "levantar" la pajilla para poder manipularla. Esto se puede lograr extendiendo las pajitas sobre un plato plano, que tiene ranuras cortadas. Las pajitas tenderán a rodar por las ranuras y permanecerán allí. Las ranuras están espaciadas uniformemente y son adyacentes a una placa de metal separada, que tiene una serie de pasadores de metal que se extienden desde ella. Los pines están alineados de forma paralela con las ranuras de la placa. Una vez que las pajitas hayan reposado en las ranuras, los pasadores se pueden insertar fácilmente en las pajitas. Las pajitas se pueden levantar y mover fácilmente en cualquier orientación simplemente manipulando la placa que sujeta las clavijas. Los pasadores de acero que sostienen las pajitas tienen una serie de anillos paralelos cortados en ellos. A medida que las pajitas se envuelven alrededor del pasador, son agarradas por un par de mordazas de acero semicirculares, que tienen un juego complementario de anillos. Las mandíbulas engarzan una serie de anillos en la pajita. El patrón de engarzado permite que las pajitas se doblen sin cerrarse. Después de estas operaciones, las pajitas pueden proceder al envasado.

Embalaje

- 5 Las pajitas generalmente se empaquetan en fundas de papel individuales después de la fabricación. Este empaque se usa ampliamente para aplicaciones en las que cada pajita debe mantenerse higiénica. Un método de envasado implica cargar las pajitas terminadas en un embudo de suministro. En la parte inferior de la tolva hay una rueda con ranuras de recepción de paja cortadas alrededor de su borde exterior. Las pajitas caen de la tolva y son recogidas una a la vez por esta rueda giratoria. A medida que la rueda gira, mueve las pajitas hasta una segunda rueda, que tiene ranuras que se conectan a una fuente de vacío. Las hojas o el material de embalaje (envoltura de papel) se mueven a esta rueda desde un rodillo de suministro. La aspiradora mantiene el papel en su lugar mientras la rueda principal alimenta las pajitas sobre el papel. Otra capa de papel se guía sobre la primera y luego el conjunto pasa a través de un rodillo de sellado. Las dos capas de papel se rizan luego junto con la aplicación de presión o se sellan juntas de otro modo. Luego, la hoja sellada de pajitas viaja a lo largo del transportador hasta una región de perforación donde un troquel presiona hacia abajo y corta a los individuos.

Se pueden cortar ranuras flexibles en las pajitas en un proceso de dos pasos. Mientras las pajitas descansan en las ranuras, son agarradas por un par de mordazas de acero semicirculares, que engarzan una serie de anillos en la pajita. El patrón de engarzado permite que las pajitas se doblen sin cerrarse. pajitas. Las piezas troqueladas luego se mueven a lo largo de un transportador hasta un área de recolección. Las pajitas individuales se pueden agrupar y empaquetar en cajas o bolsas para su envío.

Se pueden cortar ranuras flexibles en las pajitas en un proceso de dos pasos. Mientras las pajitas descansan en las ranuras, son agarradas por un par de mordazas de acero semicirculares, que engarzan una serie de anillos en la pajita. El patrón de engarzado permite que las pajitas se doblen sin cerrarse. pajitas. Las piezas troqueladas luego se mueven a lo largo de un transportador hasta un área de recolección. Las pajitas individuales se pueden agrupar y empaquetar en cajas o bolsas para su envío.

Control de calidad

La calidad de la pajita para beber se determina en una serie de pasos clave durante las fases de composición y extrusión del proceso de fabricación, así como después de que se completa la extrusión. Durante la preparación, se debe controlar el proceso de mezcla para garantizar que los componentes de la fórmula se mezclen en las proporciones adecuadas. Antes de comenzar el proceso de extrusión, es una práctica común purgar un poco de resina a través del extrusor. Esta purga ayuda a limpiar el cañón y actúa como un control para asegurarse de que todos los sistemas de moldeo estén funcionando correctamente. En esta etapa, se pueden revisar las pajillas de muestra para asegurarse de que alcancen las dimensiones adecuadas. Estas muestras también se pueden utilizar para garantizar que el equipo de fabricación funcione a la velocidad de línea adecuada.

Durante el proceso de extrusión, es fundamental que la resina se mantenga a la temperatura adecuada. Dependiendo de la temperatura de procesamiento (y el peso molecular del polímero), el plástico puede fluir tan lentamente como el alquitrán o tan rápido como el jarabe de maíz. Si la temperatura es demasiado fría, la viscosidad aumenta drásticamente y la resina no fluirá a través del troquel. Si la temperatura es demasiado alta, puede ocurrir una ruptura térmica. El sobrecalentamiento puede provocar cambios químicos en la resina, debilitando el plástico y haciéndolo inadecuado para su uso en la fabricación de pajitas. En determinadas circunstancias, se produce una acumulación de troquel. Cuando esto sucede, una bola de plástico se atasca en algún lugar del troquel. Este globo eventualmente se libera, se adhiere a la pajita moldeada y arruina su apariencia. Las interacciones químicas no deseadas también pueden afectar la calidad de las pajitas terminadas durante el proceso de extrusión. Un problema es la oxidación, que resulta del contacto con el aire. Esta reacción puede afectar negativamente al plástico. Del mismo modo, el plástico interactúa con la humedad presente; muy poca humedad puede hacer que ciertas mezclas de plásticos sean demasiado quebradizas.

Una vez finalizado el proceso de fabricación, es fundamental que la extrusora se limpie correctamente. Es necesaria una limpieza a fondo porque se pueden dejar diferentes tipos de plásticos de diferentes colores en el barril de la extrusora. Este residuo puede causar contaminación en el siguiente lote que se haga. La limpieza del troquel se realiza cuando la máquina aún está caliente y los restos de resina se pueden raspar fácilmente del metal.

Subproductos / Residuos

El principal producto de desecho de la fabricación de paja es la resina plástica. La resina que esté contaminada, sobrecalentada o arruinada de otra manera debe desecharse. Sin embargo, las pajillas, que fallan por otras razones, se pueden volver a trabajar. Este proceso de reutilización del plástico se conoce como triturado e implica pulverizar las pajitas y volver a fundirlas. Esto se puede hacer sin pérdida de calidad debido a la naturaleza termoplástica del polipropileno.

El futuro

Hay una serie de nuevos desarrollos interesantes en la tecnología de la paja. En primer lugar, se evalúan constantemente mezclas de plásticos nuevas y mejoradas. Esto es necesario para mantener bajos los costos, cumplir con los requisitos reglamentarios y mejorar la calidad. Además, se están desarrollando nuevos métodos de procesamiento y diseño. Estos pueden expandir las pajitas a nuevas áreas. Por ejemplo, los cristales termolíquidos, un colorante especial que responde a los cambios de temperatura, se pueden agregar a las pajitas para que cambien de color cuando entren en contacto con líquido frío o caliente. Otras aplicaciones únicas incluyen formas de imprimir pajitas con la identidad de la bebida (por ejemplo, dieta, cerveza de raíz, etc.). La pajita se puede usar para marcar lo que contiene la bebida. Otros avances incluyen pajitas hechas mediante un proceso de moldeo por soplado, que crea caras u otros artefactos en el medio de la pajita.

Proceso de manufactura

- 5 beneficios de usar bisagras de plástico

- Diseño de pieza moldeada por inyección Parte 5:Borrador

- Muñeca de plástico

- Laminado amortiguado

- Plástico acrílico

- ¿Qué es el plástico?

- Fluencia en materiales plásticos

- Los mejores materiales de moldeo por inyección de plástico

- Aluminio frente a moldes de inyección de plástico de acero

- Máquinas de moldeo por inyección

- Comprender el plástico reforzado con fibra