Alcance nocturno

Antecedentes

Los visores nocturnos, o dispositivos de visión nocturna, se utilizan para intensificar la vista humana en condiciones de muy poca luz. Hay varios tipos de visores nocturnos. Los sistemas de imágenes infrarrojas, también denominados dispositivos de visión nocturna "activos", enfocan la luz infrarroja en una escena. El infrarrojo está más allá del espectro de luz visible para los humanos, por lo que el rayo en sí es indetectable. La tecnología de conversión de imágenes transforma la escena iluminada por infrarrojos en una imagen visible. Los sistemas de imágenes térmicas funcionan de manera similar, convirtiendo el patrón de calor emitido por objetos, personas o animales en una imagen visual. Los dispositivos de visión nocturna perfeccionados para uso en tiempos de guerra y también disponibles comercialmente en la actualidad se denominan sistemas de visión nocturna "pasivos". Estos sistemas amplifican las imágenes captadas con luz mínima, como la luz de las estrellas, en imágenes visibles. La vista a través de un dispositivo de visión nocturna pasiva puede ser de 20.000 a 50.000 veces más brillante de lo que podría ver el ojo sin ayuda.

Los dispositivos de visión nocturna se desarrollaron para uso militar, donde ver en la oscuridad es una ventaja táctica obvia. Estados Unidos utilizó dispositivos de visión nocturna en la Guerra de Vietnam y con gran eficacia en la Guerra del Golfo Pérsico. Los dispositivos de visión nocturna también son utilizados por las fuerzas policiales tanto urbanas como rurales. A finales de la década de 1990, los dispositivos de visión nocturna estaban encontrando más salidas comerciales. Comenzaron a aparecer en algunos automóviles de alta gama y se comercializan directamente a los consumidores para uso recreativo.

Historial

La investigación sobre los dispositivos de visión nocturna comenzó en la década de 1940. El ejército de los Estados Unidos estableció un programa de desarrollo de tecnología de visión nocturna a fines de la década de 1940 y, para la década de 1950, había creado sistemas de visualización de infrarrojos viables. Esta era una tecnología activa, lo que significa que utilizaba un haz dirigido de luz infrarroja. Aunque el rayo en sí era invisible a simple vista, los oponentes armados con tecnología equivalente podían captar fácilmente el rayo. Los visores de infrarrojos utilizados en las décadas de 1950 y 1960 se denominan tecnología de "Generación 0".

ITT Corporation (ahora MIT Industries, Inc.) en Roanoke, Virginia, comenzó a producir dispositivos de visión nocturna para el ejército de los Estados Unidos en 1958. El Departamento de Defensa de los Estados Unidos fundó su propio Laboratorio de Visión Nocturna en 1965, dedicado a mejorar la tecnología existente. Durante la década de 1960, los científicos desarrollaron los primeros sistemas de visión nocturna pasiva que funcionaban. Estos dispositivos se denominaron sistemas "Starlight" porque podían captar y amplificar imágenes vistas únicamente por la luz de las estrellas. También se conocen como dispositivos de "Generación I". De hecho, funcionaban mejor a la luz de la luna. Los dispositivos de visión nocturna de primera generación se utilizaron en combate por primera vez durante la Guerra de Vietnam.

La tecnología mejorada desarrollada poco después de la guerra dio lugar a dispositivos de visión nocturna más pequeños, menos voluminosos y con mejor resolución. Estos instrumentos más fiables se denominaron "Generación 2". El ejército de los Estados Unidos continuó desarrollando y perfeccionando la tecnología de visión nocturna durante las décadas de 1970 y 1980, equipando miras de armas con dispositivos de visión nocturna para apuntar y entrenando a los pilotos con gafas de visión nocturna. Los dispositivos pasivos de generación 2 pudieron producir una buena imagen visible en situaciones de muy poca luz.

La tecnología de "Generación 3" se desarrolló a fines de la década de 1980. Estos nuevos dispositivos de visión nocturna usaban arseniuro de galio para el material del fotocátodo dentro del tubo intensificador de imagen. Esto produjo una mejor resolución incluso en situaciones de luz extremadamente baja. Las fuerzas de Estados Unidos utilizaron ampliamente dispositivos de visión nocturna en la Guerra del Golfo Pérsico, donde la tecnología permitió a las tropas ver no solo en la oscuridad, sino también a través del polvo y el humo. A fines de la década de 1990, el Departamento de Defensa había reducido su financiamiento para el desarrollo de la visión nocturna y algunos fabricantes comenzaron a buscar mercados de consumo para el equipo. Las personas pueden comprar dispositivos de visión nocturna en los Estados Unidos, pero su exportación aún está restringida.

Materias primas

El tubo intensificador de imagen, que es el principal componente de trabajo de un dispositivo de visión nocturna, está formado por millones de finas fibras de vidrio óptico. El vidrio utilizado es una fórmula particular que conserva sus características deseadas cuando se calienta y estira. Se utiliza vidrio de calidad óptica para el ocular y la ventana de salida. (La ventana de salida es una lente ocular, como el ocular de los binoculares tradicionales). Otros materiales utilizados en el tubo intensificador de imagen son fósforo y arseniuro de galio. El cuerpo del tubo está compuesto de metal y cerámica, y los metales utilizados pueden ser aluminio, cromo e indio.

Diseño

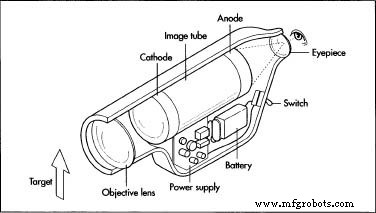

Los dispositivos de visión nocturna pasiva funcionan enviando luz a través de una lente, un tubo intensificador de imagen y otra lente. La luz entra a través de una lente llamada lente objetivo, que es similar a la lente fina de una cámara. La lente enfoca la luz en el tubo intensificador de imagen.

El tubo es la pieza más compleja del dispositivo de visión nocturna. Está hecho a mano con especificaciones exactas. El tubo es un tubo de vacío con un fotocátodo, una fuente de energía, una placa de microcanal y una pantalla de fósforo (la pantalla emite luz cuando es excitada por electrones). El cátodo absorbe luz (fotones) y convierte los fotones en electrones. Los electrones se multiplican miles de veces a medida que pasan por el tubo, mediante un instrumento delgado como una oblea llamado placa de microcanal.

Una placa de microcanal estándar tiene 1 pulgada (25 mm) de diámetro y aproximadamente 0,04 pulgada (1 mm) de grosor, aproximadamente el tamaño de una moneda de veinticinco centavos. Incorporados en esta placa hay millones de tubos de vidrio microscópicos o canales. Las últimas placas de microcanales de visión nocturna contienen más de 10 millones de canales. Estos canales liberan más electrones a medida que los electrones rebotan a través de los tubos. Los canales deben ser uniformes en diámetro y espaciado en la placa para producir una imagen clara. Luego, los electrones chocan contra una pantalla de fósforo. La pantalla de fósforo reconvierte la imagen del electrón en una imagen clara y la enfoca en la ventana de salida.

El tubo intensificador de imagen completo puede variar en tamaño, pero el tubo terminado puede ser lo suficientemente pequeño como para caber en la mira de un arma o en un par de gafas militares. Por ejemplo, un producto actual disponible de ITT es un monocular de generación 3 que mide 11 cm (4,5 pulgadas) de largo, 5 cm (2 pulgadas) de ancho y 5,5 cm (2,25 pulgadas) de alto, incluidos ambos lentes. Todo el instrumento pesa 13,8 oz (0,4 kg).

El

proceso de fabricación

El proceso de fabricación de los dispositivos de visión nocturna es complejo. Se necesitan más de 400 pasos diferentes para fabricar el componente central, el tubo intensificador de imagen. Los fabricantes llevan a cabo varios pasos importantes del proceso simultáneamente en diferentes secciones de la planta.

- El primer paso importante es hacer el fotocátodo. El fabricante puede comprar rondas de vidrio preformadas para la placa de fotocátodo a un subcontratista. Los trabajadores dejan caer una oblea de arseniuro de galio sobre el vidrio y lo calientan. Esto comienza a derretir el arseniuro de galio al vidrio.

- Luego, la pieza se coloca en una prensa, que une firmemente el sustrato de arseniuro de galio.

- Luego, los trabajadores muelen y pulen la pieza.

- Mientras tanto, la placa de microcanal de vidrio se forma mediante un sistema conocido como proceso de dos estirado. Esto comienza con un lingote fundido o extruido de vidrio de fórmula especial. El lingote se muele en una barra con un diámetro de varios centímetros. La varilla se encaja en un tubo hueco de otro tipo de vidrio. Esto se llama revestimiento. El vidrio de revestimiento se grabará más tarde, pero le da a las fibras más uniformidad en el proceso de estirado.

- Ahora se saca el vaso por primera vez. El lingote se cuelga verticalmente en la parte superior de un horno. El horno puede tener varios pies de altura. El horno tiene un control de temperatura muy fino, por lo que diferentes puntos a lo largo de su longitud se pueden mantener a diferentes temperaturas. El lingote se calienta en la parte superior del horno a aproximadamente 932 ° F (500 ° C). Se forma un glóbulo de vidrio en la parte inferior del lingote, como un goteo que sale de un grifo. A medida que el glóbulo cae, tira hacia abajo una sola hebra de vidrio, de aproximadamente 1 mm (0,04 pulgadas) de diámetro. Esta hebra se enfría a medida que se estira. Más abajo del horno, la hebra es agarrada por ambos lados por una máquina de tracción, que rueda a lo largo de la fibra, formándola con el diámetro deseado exacto. Los cortadores recortan la fibra a una longitud uniforme (aproximadamente 15 cm [6 pulgadas] de largo) y la pasan a un paquete. Varios miles de fibras se agrupan en un hexágono. Este paquete hexagonal se extrae luego por segunda vez, dando su nombre al proceso de dos extracciones.

- El segundo sorteo se parece mucho al primero, con el paquete hexagonal suspendido en la parte superior de un horno de zona y calentado. La fibra se estira en una forma hexagonal de aproximadamente 0,04 pulgadas (1 mm) de diámetro. Debido a que el vidrio especial mantiene sus propiedades de sección transversal, la fibra de este segundo sorteo es geométricamente similar al haz más grande, con la estructura alveolar de los tubos de vidrio aún intacta, y toda la estructura tiene un tamaño reducido. (El espacio entre los tubos de vidrio individuales se ha reducido ahora a unas pocas centésimas de milímetro). La fibra que resulta de esta segunda extracción también se corta y se agrupa, de manera similar a la primera extracción.

- El haz de fibras resultante se calienta y se presiona al vacío, lo que fusiona las fibras. En este punto, el haz de fibras se conoce como bola. Para hacer las placas de microcanal, la bola se corta en un ángulo ligeramente oblicuo en rodajas delgadas como una oblea. Las rodajas se muelen y se pulen. Luego, las placas se terminan con un grabado ácido para eliminar el vidrio de revestimiento más blando. Al retirar el vidrio de revestimiento se abren canales en toda la placa. Luego, cada placa se recubre con níquel-cromo.

- A continuación, se coloca una película de óxido de aluminio en ambas superficies, de modo que cada canal pueda transportar carga eléctrica. Esta placa de microcanal terminada puede variar en diámetro dependiendo de su uso designado, pero el grosor permanece en aproximadamente 0.04 pulgadas (1 mm). El tamaño estándar de las placas de microcanal acabadas es de 25 mm (0,9 pulgadas) de diámetro, pero pueden tener hasta 12,5 cm (4,9 pulgadas) de diámetro.

- A continuación, se ensamblan la pantalla de fósforo y el cuerpo del tubo. La pantalla en sí es un pequeño disco de fibra óptica que puede ser suministrado por un subcontratista. El fabricante del intensificador de imágenes debe unir la pantalla a las partes metálicas que la sujetarán en el tubo y luego aplicar el fósforo. La pantalla se deja caer en una brida y se une a ella con un anillo de un material fusible llamado frita. Frit es un compuesto de vidrio especial que se suelda al metal y al vidrio a altas temperaturas. Otras partes metálicas se colocan sobre la pantalla, formando una parte pequeña y redonda. Esta parte se envía en una pista a través de un horno, que derrite la frita, uniendo todos los componentes. Después de que la pieza se enfría, limpia y pule, el fósforo se rocía o se aplica con brocha sobre la pieza. Se vierte una solución de fósforo en agua. El fósforo se deposita en la pantalla y luego se drena el agua.

- Los trabajadores ensamblan el cuerpo del tubo uniendo una serie de pequeños anillos de metal y cerámica. Cada anillo tiene una función precisa, soportando las diferentes partes que se cargarán en el tubo. También se agregan aisladores y conductores en este momento. Algunas secciones del cuerpo del tubo están hechas de un metal blando llamado indio. El tubo ensamblado pasa por un horno, y las partes de indio se funden y fusionan, manteniendo el tubo unido.

- Cuando se fabrican todos los componentes principales, se cargan a mano en el cuerpo del tubo. Este es un trabajo extremadamente delicado que se realiza en un entorno especial de sala limpia:en las instalaciones de la sala limpia, los trabajadores usan trajes de laboratorio, guantes y las estaciones de trabajo están protegidas por láminas de plástico. Las piezas se bloquean mecánicamente en su lugar. Primero, la placa de microcanal se bloquea en el cuerpo. Luego, los trabajadores sueldan por puntos los electrodos a las partes que transportarán voltaje.

- La unidad parcialmente ensamblada se lleva junto a un equipo llamado estación de escape. En la estación de escape, el aire se elimina del tubo, dejando un vacío. Bajo el vacío, el cátodo se inserta en su lugar y se activa. Una vez que esto es

Los mecanismos internos de un simple visor nocturno. El ánodo es fluorescente y emitirá luz. (El texto se refiere al ánodo fluorescente como una pantalla de fósforo). Este osciloscopio no utiliza una placa de microcanal para mejorar la calidad de la imagen. En un ámbito más complejo, la placa de microcanal estaría entre el cátodo y el ánodo. hecho, el cuerpo, el cátodo y la pantalla se presionan juntos. A alta presión, las interfaces de indio entre las piezas se fusionan, uniendo todos los elementos de forma permanente.

Los mecanismos internos de un simple visor nocturno. El ánodo es fluorescente y emitirá luz. (El texto se refiere al ánodo fluorescente como una pantalla de fósforo). Este osciloscopio no utiliza una placa de microcanal para mejorar la calidad de la imagen. En un ámbito más complejo, la placa de microcanal estaría entre el cátodo y el ánodo. hecho, el cuerpo, el cátodo y la pantalla se presionan juntos. A alta presión, las interfaces de indio entre las piezas se fusionan, uniendo todos los elementos de forma permanente. - A continuación, el tubo intensificador de imágenes pasa por varias etapas de prueba para asegurarse de que esté activado y funcione dentro de los parámetros esperados. Cuando se demuestra que el tubo funciona correctamente, los trabajadores lo conectan a su fuente de alimentación. Luego, el tubo se coloca en una pieza llamada "bota", que se asemeja a un simple vaso de plástico. Esta bota forma una carcasa que encapsula el tubo para protegerlo. El maletero se cierra y se sella al vacío. Ahora el tubo intensificador de imágenes está completo. Se somete a varias rondas más de pruebas. Las pruebas pueden variar según el uso previsto. Los componentes completamente probados luego pasan a un proceso de ensamblaje final. Aquí se colocan en una carcasa para gafas, miras de armas, binoculares o cualquier producto de visión nocturna final.

Control de calidad

El control de calidad en cada paso del proceso de fabricación es fundamental para que los tubos intensificadores de imagen funcionen correctamente. Los grandes fabricantes han perfeccionado el proceso para que cada paso se pruebe o calibre, y los trabajadores no pueden mover la pieza al siguiente paso si la pieza no cumple con los requisitos de control de calidad. Los fabricantes utilizan equipos de calibración sofisticados para medir cosas como el diámetro de la fibra de vidrio, el grosor de las placas de microcanales y las temperaturas en los distintos hornos. Los materiales suministrados por los subcontratistas se controlan a medida que ingresan a la planta. El equipo de calibración utilizado para las pruebas se prueba con frecuencia para verificar su precisión.

El producto final se prueba de varias formas para garantizar que cada dispositivo funcione como debería. Cada dispositivo se comprueba por su acción visual. Otras pruebas pueden mostrar la resistencia del dispositivo en condiciones adversas. Los dispositivos de visión nocturna terminados pueden probarse para ver cómo responden a golpes y vibraciones, y puede haber una prueba de caída. Para algunos requisitos militares, los dispositivos pueden estar sujetos a días de calor y humedad extremos.

Subproductos / Residuos

La fabricación de dispositivos de visión nocturna puede generar algunos desechos peligrosos, ya que se utilizan muchos productos químicos para limpiar y grabar. Sin embargo, algunos fabricantes han podido sustituir productos químicos menos tóxicos o no tóxicos por productos nocivos y, en general, el proceso de fabricación ahora es más limpio que cuando se desarrolló la tecnología por primera vez. Los tubos intensificadores de imagen son costosos y arduos de producir, por lo que los fabricantes intentan recuperar la mayor cantidad posible de desechos. Si se construye un tubo que no funciona, se desmontará y se reutilizarán las piezas.

El futuro

La industria de la visión nocturna se está poniendo a disposición del mercado de consumo no militar. Si bien los precios siguen siendo altos, a medida que aumenta la demanda, el precio puede disminuir hasta que la tecnología sea bastante asequible. La tecnología ya está siendo utilizada por las fuerzas del orden y los equipos de búsqueda y rescate. A medida que los productos se acercan más al rango de precios de los consumidores, y debido a que las imágenes que se ven pueden grabarse con cámaras de video o como fotografías, más fotógrafos, observadores de la vida silvestre, navegantes, campistas y muchos otros pueden comenzar a utilizar la tecnología de visión nocturna de manera más innovadora. formas.

Dónde obtener más información

Libros

Palais, Joseph C. Comunicaciones de fibra óptica. Upper Saddle River, Nueva Jersey:Prentice Hall, 1998.

Ejército de los Estados Unidos CECOM. Dirección de Visión Nocturna y Sensores Electrónicos. Fort Belvoir, VA:Ejército de los EE. UU. CECOM, 1997.

Publicaciones periódicas

Justic, Branco y Peter Phillips. "Visores de visión nocturna". Electrónica ahora (Octubre de 1994):57.

Lampton, Michael. "El intensificador de imágenes de microcanal". Scientific American (Noviembre de 1981):62-71.

Rhea, John. "El bucle de retroalimentación de los dispositivos de visión nocturna". Electrónica militar y aeroespacial (Febrero de 2000):8.

Ángela Woodward

Proceso de manufactura

- Seguimiento automático de objetos por visión

- Un robot móvil con evitación de obstáculos basada en la visión

- Automatización:Software del sistema de visión actualizado

- ¿5G cumplirá la visión de 2020?

- Alcance de la escala de tiempo de Verilog

- C - Reglas de alcance

- Alcance variable en C++

- Seminario web:Aplicaciones de recolección guiada por visión

- 7 aplicaciones de la visión artificial

- Visión hiperespectral. ¿Qué es?

- Visión artificial