Cómo reducir los desechos en la fabricación

De todos los componentes que componen la estructura de costos de los bienes manufacturados, el costo de los materiales es uno de los más caros para casi cualquier industria. Por supuesto, sin materias primas y componentes, no habría producción. Pero si se rechaza demasiado material por mala calidad, puede afectar significativamente los márgenes de beneficio de una empresa. ¡Incluso las herramientas solas pueden ser costosas!

En todas las industrias, el material rechazado se denomina chatarra . Pocas cosas llaman la atención de la gerencia como las altas tasas de desecho. El problema es tan crítico que, al igual que la mano de obra y la utilización de equipos, los programas para reducir los desechos casi siempre forman parte de las iniciativas de mejora continua de los fabricantes.

Los fabricantes deben tener en cuenta la tasa de desecho en lugar de centrarse únicamente en crear la máxima producción, de lo contrario, las ganancias se verán afectadas significativamente.

Pero, ¿qué cae exactamente en la categoría de material de "chatarra"? ¿Y cómo pueden los gerentes trabajar activamente para reducir la cantidad de chatarra generada? Exploramos el concepto de desecho, cómo calcular su tasa de desecho y exploramos estrategias para reducir el desecho y el retrabajo de su operación.

¿Qué es la chatarra?

La chatarra de fabricación es el material inutilizable de una operación de fabricación que se desechará.

La chatarra se puede subdividir en varias categorías y se usa como una definición general para todo el material rechazado. Primero, hay chatarra que se rechaza en forma de materia prima. Puede deberse al deterioro, o puede deberse a características de rendimiento fuera de especificación, como la resistencia a la tracción o el punto de ruptura. A este material no se le ha agregado ningún procesamiento adicional o procesamiento parcial.

En segundo lugar, hay chatarra que se ha procesado parcialmente. Muchos bienes manufacturados se producen en etapas de un proceso de producción, y la falla en cualquier paso puede significar que la pieza debe ser rechazada. Esto es más costoso que desechar la materia prima, ya que la pieza parcialmente terminada ha tenido mano de obra de valor agregado.

Tercero, los productos terminados deben desecharse debido a que no cumplen con las especificaciones. Algunos se pueden volver a trabajar agregando mano de obra para ajustar la pieza o convertirla en otra cosa. Otros pueden requerir el desguace completo si no se puede volver a trabajar.

Este es un ejemplo de una pieza desechada. En este caso, una falla de la herramienta (la fresa radial rota en la parte inferior) provocó que la pieza se desarrollara ligeramente fuera de las especificaciones. Sin forma de volver a trabajar este componente, esta parte deberá desecharse, junto con las herramientas rotas.

Este es un ejemplo de una pieza desechada. En este caso, una falla de la herramienta (la fresa radial rota en la parte inferior) provocó que la pieza se desarrollara ligeramente fuera de las especificaciones. Sin forma de volver a trabajar este componente, esta parte deberá desecharse, junto con las herramientas rotas.

Cómo medir la chatarra en la fabricación:tasa de chatarra

¿Qué es la tasa de desecho en la fabricación?

La tasa de raspado es una medida de la calidad y el rendimiento de la producción que ayuda a los fabricantes a comprender la eficiencia de sus procesos. Mientras que una tasa de desecho baja sugiere que una operación está fabricando con alta eficiencia, una tasa de desecho alta puede significar que la organización sufre problemas de control de calidad y un nivel más bajo de eficiencia operativa.

¿Cómo se calcula la chatarra de fabricación?

En pocas palabras, la fórmula para la tasa de desecho es simplemente una función de la cantidad de unidades inutilizables dividida por la cantidad total de unidades producidas. (En teoría, esto es lo opuesto al rendimiento de primer paso, que analiza la cantidad de unidades utilizables o de calidad producidas divididas por la cantidad total de unidades producidas).

Tasa de desecho =Unidades inutilizables / Unidades totales producidas

La aplicación de valores en dólares a estas piezas de desecho permite a los fabricantes participar en un análisis de desechos de fabricación para determinar el costo total de los desechos en los que incurre la empresa.

También existe un método más complicado (aunque preciso) para medir la tasa de desechos, que tiene en cuenta tipos adicionales de desechos para garantizar una visión completa de los desechos generados. Planning Master sugiere incorporar estimaciones de estos desechos para generar una tasa de desecho más precisa:

- Materiales

- Tiempo de reelaboración

- Energía

- Manejo

- Coste de eliminación

- Costo de control de calidad

¿Qué causa la chatarra en la fabricación?

La chatarra puede ser causada por una variedad de factores y, a menudo, es el resultado de procesos deficientes. Por lo general, estos procesos inhiben el mantenimiento, la configuración, la calidad de la herramienta y la capacitación.

Toda la chatarra aumenta los costos, y aquellos que requieren mano de obra adicional aumentan aún más esos costos. En entornos de fabricación complejos, hay muchos factores que provocan desechos y reprocesos, entre ellos:

- Configuración incorrecta

- Mantenimiento deficiente del equipo

- Mantenimiento deficiente de la herramienta

- Mala calidad de la herramienta

- Error del operador

- Problemas de entrenamiento

- Procesos manuales

- Errores de comunicación

- Procedimientos ineficientes

- Gestión deficiente de cambio de diseño/especificaciones

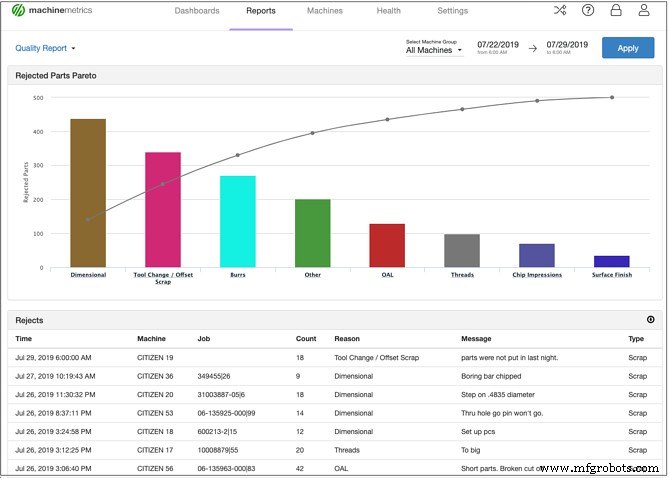

Un diagrama de Pareto de piezas rechazadas de MachineMetrics visualiza por qué se rechazaron las piezas. Esto puede ayudar a los gerentes de calidad y a los líderes de mejora continua a ajustar los procesos para garantizar que se mitiguen las causas más comunes de desechos.

Un diagrama de Pareto de piezas rechazadas de MachineMetrics visualiza por qué se rechazaron las piezas. Esto puede ayudar a los gerentes de calidad y a los líderes de mejora continua a ajustar los procesos para garantizar que se mitiguen las causas más comunes de desechos.

6 formas de reducir los desechos y las reelaboraciones

Muchas metodologías, como Lean y Six Sigma, están diseñadas para ayudar a eliminar el desperdicio y mejorar los procesos en una operación. Estas metodologías brindan a las empresas una estructura y un proceso para identificar formas de reducir la chatarra. Las técnicas de reducción de desechos incluyen procesos de auditoría, análisis de causa raíz y otros procedimientos formales para impulsar el cambio.

También hay muchos sistemas de software que ayudan a los fabricantes a monitorear sus procesos para garantizar niveles más altos de calidad del producto y menos desperdicio.

Las soluciones de monitoreo de máquinas pueden ser útiles para capturar datos de producción precisos a nivel de máquina para medir con precisión la cantidad de chatarra generada.

La clave para reducir la chatarra es la aceptación de los gerentes y ejecutivos. Esto puede suceder como parte de una iniciativa de mejora continua más amplia o mediante la implementación de un programa específico de reducción de desechos. Estas son seis formas de empezar:

1. Realizar auditorías de procesos

El OEE de muchos fabricantes es mucho más bajo de lo que suponen. No es raro que el OEE real esté en el rango del 25-30 %, mientras que los gerentes y ejecutivos creen que es 20-30 puntos más alto. Esto se debe a que los procesos cambian con el tiempo y los mecanismos de control para dar cuenta y ajustar estos cambios siempre han sido manuales.

La realización de auditorías de procesos es el primer paso en cualquier proceso de reducción de desechos. Sin comprender el proceso actual a medida que ocurre, sería imposible identificar los puntos de desecho.

La mayor parte de la chatarra estará relacionada con los residuos identificados en las seis grandes pérdidas:

- Desgloses

- Configuraciones y ajustes

- Pequeñas paradas

- Reducción de velocidad

- Reducción de inicio

- Rechazo de producción

Se puede realizar un análisis de causa raíz para cada tipo de pérdida de chatarra y se pueden implementar cambios en el proceso para reducir o eliminar la chatarra.

2. Mejore la comunicación y la gestión del cambio

La fabricación es un proceso acelerado, ruidoso y prolongado. A veces, la comunicación es inexistente entre los procesos ascendentes y descendentes y, como resultado, los errores pueden agravarse. Lo mismo ocurre con las notas y etiquetas escritas a mano, donde la calidad de la escritura, la falta de claridad y otras deficiencias pueden afectar la siguiente etapa de producción.

Las listas de materiales (BOM) complejas también son culpables de las cadenas de comunicación en la planta de producción. Si estos deben acompañar a las piezas, existe la posibilidad de errores que resulten en chatarra. Esto es cierto a nivel de piso, donde la capacitación puede diferir de un operador a otro en la interpretación de la lista de materiales.

También es cierto cuando los cambios en el diseño o la lista de materiales no se han comunicado o están retrasados debido a procesos manuales. La comunicación precisa de los cambios en la lista de materiales es tan importante como tener una lista de materiales clara para todas las fases de producción.

Estudio de caso:BC Machining prácticamente erradicó los desechos debido al desgaste de las herramientas y redujo significativamente los tiempos de cambio, lo que ahorró $72 mil por máquina.

3. Revisar el abastecimiento de materiales

La calidad de un fabricante depende no solo de la calidad del material y los componentes utilizados para fabricar los productos, sino también de la calidad del material utilizado en las herramientas de producción. En el caso de los primeros, una selección rigurosa de materiales como la resistencia a la tracción, la consistencia de la aleación y los métodos de producción del proveedor pueden hacer o deshacer la calidad de una empresa cuando esos materiales están en producción.

En el último caso, se debe garantizar que los troqueles de corte, los cabezales de enrutamiento y otros tipos de herramientas endurecidas cortarán el material que afirman cortar. Si las características de rendimiento de la herramienta son inferiores, pueden producirse desechos.

La gestión de proveedores, la auditoría de calidad de los proveedores y la certificación de materiales y herramientas ayudarán a reducir los desechos en el taller. Los cambios en esos materiales, como las listas de materiales y las notificaciones de cambios de diseño, deben controlarse meticulosamente cuando se introducen.

4. Revisar y mejorar la formación

La fabricación tradicional en industrias como el mecanizado CNC de piezas de precisión dependía de años de aprendizaje y capacitación para poner al operador al día. Gran parte de lo que sabían los operadores se basaba en la intuición y el "sentir". El problema con este método es que la "sensación" no siempre es una herramienta suficientemente buena para evitar el rechazo.

Por otro lado, capacitar a nuevos operadores en los mismos procesos no auditados con procesos inadecuados de gestión de cambios y mala selección de materiales pone la carga sobre los hombros del operador, lo que significa que las posibilidades de desecho están garantizadas.

Además de los pasos anteriores, los operadores necesitan acceso a datos en tiempo real y al estado de la máquina para tomar decisiones y actuar. El uso de software como el monitoreo de producción y condición de MachineMetrics significa que los operadores todavía están capacitados en la operación del equipo y las habilidades artesanales necesarias para producir piezas precisas. También están capacitados para monitorear y responder a posibles eventos de chatarra de manera proactiva.

5. Documente las cosas correctas

Muchos fabricantes se están ahogando en documentos escritos de procedimientos manuales. Pero cuando se trata de los aspectos más críticos de la documentación, faltan. Las iteraciones de diseño para productos activos siempre deben tener un acceso definido y rastreable. Esto incluye dibujos CAD y CAM y cualquier otra especificación de ingeniería.

Los BOMS, los documentos de calidad (especialmente los relacionados con el cumplimiento y las autoridades reguladoras) y otros elementos críticos deben estar estructurados de manera rígida. También deben participar en un proceso de auditoría para garantizar que se completen.

6. Evaluar estrategias de mantenimiento

Como un paso adelante de "si no está roto, no lo arregles", las estrategias de mantenimiento preventivo han cumplido su propósito. Sin embargo, la chatarra aún se produce a una tasa superior a la deseable cuando se utilizan métodos preventivos, y la mayoría de los fabricantes aún tienen que superarlos.

Esto se debe a que el monitoreo de condición manual requiere mucho trabajo, verificación manual y medición de temperatura, desgaste, abrasión y más. Es posible que no se detecten el desgaste y las fallas de las herramientas con una estrategia de mantenimiento preventivo manual, y es posible que se omitan datos debido a errores, sesgos o problemas de capacitación. El mantenimiento tradicional no predice datos sutiles y profundamente arraigados, como la vibración, la consistencia del aceite y la lubricación, el contenido de partículas y otros factores.

Uso de MachineMetrics para reducir los desechos y la repetición del trabajo

MachineMetrics puede monitorear y automatizar su operación de producción para reducir los desperdicios y la repetición del trabajo, así como mejorar significativamente los procesos. La mejor plataforma de datos de máquinas de su clase de MachineMetrics incluye monitoreo de producción, monitoreo de condiciones, mantenimiento predictivo y optimización de procesos.

Estas son algunas de las formas en que MachineMetrics reduce los desechos y las reelaboraciones para talleres mecánicos, operaciones de moldeo por inyección y otros fabricantes discretos:

Flujos de trabajo, notificaciones e instrucciones

Toda la documentación de auditoría y mejora de procesos del mundo se quedará corta si se crea y gestiona manualmente. Con MachineMetrics, los flujos de trabajo se pueden crear y agregar al sistema mediante una función de disparadores y acciones para personalizar y automatizar muchas operaciones de fábrica.

Los operadores pueden ver la operación o tarea real y solicitar asistencia cuando sea necesario. Estas alertas al personal apropiado se envían desde la máquina y van al recurso correcto para abordar el problema, ya sean gerentes, mantenimiento o calidad. Además, cuentan con la ayuda de instrucciones de trabajo que los ayudan a realizar y comprender el proceso emprendido.

Documentación Precisa

Con MachineMetrics, el movimiento manual de documentos puede ser cosa del pasado. Cuando ocurre un desecho, el sistema puede designar un "por qué" para que los operadores, los gerentes de mantenimiento y de calidad puedan entender lo que sucedió. Esto ayuda a profundizar más rápido en la causa raíz para evitar la chatarra en el futuro.

La documentación precisa automatizada también ayuda a los equipos de control de calidad a comprender los KPI, como el "rendimiento de la primera pasada", para que se puedan establecer o ajustar los puntos de referencia. Debido a que los datos y el análisis son en tiempo real, los gerentes y los técnicos pueden ajustar los procesos rápidamente para evitar desperdicios y reprocesos.

Monitoreo de condición

La tecnología avanzada de monitoreo de máquinas y el software de análisis de MachineMetrics pueden ayudar a las empresas a pasar de estrategias de mantenimiento preventivo a predictivo para identificar posibles desechos y actuar antes de que ocurran.

Con el monitoreo de condición automatizado, el estado de la máquina se monitorea en tiempo real mediante la recopilación de diagnósticos de la máquina. Esto es cierto para los sensores mecánicos IIoT conectados a la máquina y la detección de datos de alta frecuencia que predice fallas en piezas y herramientas antes de que ocurran. El mantenimiento puede ser alertado tan pronto como surjan los problemas, lo que garantiza que el equipo funcione sin problemas y no entregue piezas defectuosas.

Monitoreo de herramientas

Con el monitoreo de herramientas, las configuraciones se pueden monitorear a un nivel más allá de la detección humana. Esto incluye vibración, temperatura y otras variables que preceden a la falla de una herramienta.

Los datos de estos eventos se analizan e informan a través de paneles intuitivos y HMI, de modo que el operador o el técnico de mantenimiento tenga una visibilidad real de las condiciones precisas de la máquina. Combinado con el análisis de datos de alta frecuencia, el personal puede ver problemas no detectados antes de que ocurran.

Esto garantiza que se eviten piezas imprecisas, herramientas rotas y otros problemas de calidad y que los fabricantes no tengan que desperdiciar ningún material o herramienta.

Primeros pasos con MachineMetrics

La automatización de su operación de fabricación con MachineMetrics Machine Data Platform ofrece muchos beneficios, incluida la reducción de desechos y reprocesos. Los conocimientos que ofrece la plataforma permiten a los operadores y gerentes tomar medidas rápidas tan pronto como suceda, o incluso antes de que suceda. La información se contextualiza y se pone a disposición de todos los que la necesitan a través de alertas, notificaciones y paneles.

Con MachineMetrics, puede optimizar los procesos y confiar en que los problemas se abordarán de manera proactiva utilizando datos en tiempo real y análisis avanzados. Su documentación será digital y accesible al instante en su forma más actual y precisa para evitar el uso de información obsoleta.

El uso de MachineMetrics para reducir los desechos es parte de la amplia gama de beneficios de la plataforma. Las empresas pueden confiar en datos precisos de la máquina y la producción para analizar problemas, desarrollar un análisis más rápido de la causa raíz y evitar el desperdicio y la repetición del trabajo a un nivel inimaginable hace algunos años.

Empiece a reducir la chatarra hoy mismo

Reserve una demostraciónTecnología Industrial

- Cómo reducir el costo de retrabajo en la fabricación

- Cómo reducir los costos de mano de obra de fabricación sin reducir la plantilla

- Cómo convertirse en un campeón digital en la fabricación

- Cómo iniciar un proyecto de análisis de datos en la fabricación

- Cómo implementar un programa de aprendizaje de manufactura

- Cómo la energía inalámbrica está transformando la fabricación

- ¿Qué importancia tiene Philadelphia Manufacturing?

- Cómo reducir el uso de energía en la fabricación

- Cómo utilizar el seguimiento de lotes en la fabricación

- ¿Cómo reducir las fallas de producción?

- 8 formas eficaces de reducir los residuos de fabricación