Cómo calcular y mejorar la disponibilidad de la máquina

Mantener el equipo funcionando de manera eficiente requiere administrar un equilibrio dinámico en el tiempo de actividad, el tiempo de ejecución, el tiempo totalmente productivo y una miríada de otros factores. Hágalo bien y podrá producir un producto terminado al menor costo y con la mayor eficiencia. Hágalo mal y el rendimiento de la planta se verá afectado por el tiempo de inactividad no planificado, el mantenimiento no planificado y una alta tasa de fallas.

Todas estas variables son parte de la disponibilidad de la máquina . En todos los entornos de producción, aumentar la disponibilidad para capturar el tiempo totalmente productivo es fundamental para el éxito.

¿Qué es la disponibilidad de la máquina?

La disponibilidad de la máquina, o tiempo de actividad, es la cantidad total de tiempo que una máquina realmente funciona en comparación con el tiempo programado para funcionar. La disponibilidad es el porcentaje de tiempo que una máquina está en funcionamiento.

El tiempo programado se basa en comprender la capacidad disponible, tener las materias primas disponibles en cantidades adecuadas y contar con el personal y las órdenes de venta necesarias para funcionar.

El tiempo de inactividad puede ralentizar o detener la máquina durante este tiempo programado. El tiempo de inactividad total incluye mantenimiento preventivo, cambios y otras variables conocidas y controladas. El tiempo de inactividad no planificado significa roturas, problemas de calidad, atascos u otras paradas imprevistas.

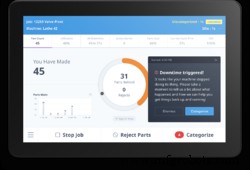

Cuando ocurre un evento de tiempo de inactividad, una tableta de MachineMetrics en la máquina solicita al operador que clasifique el evento de tiempo de inactividad.

Cuando ocurre un evento de tiempo de inactividad, una tableta de MachineMetrics en la máquina solicita al operador que clasifique el evento de tiempo de inactividad.

Por ejemplo, se podría programar una máquina para que funcione durante ocho horas y solo esté activa durante seis horas. En este caso, la puntuación de disponibilidad de la máquina es del 75 %.

Todas las operaciones de fabricación deben medir la disponibilidad y el tiempo de inactividad, teniendo en cuenta la duración y el motivo del tiempo de inactividad. Sin embargo, si se realiza un seguimiento manual, es probable que sea muy impreciso, se retrase gravemente y sea mucho menos procesable.

La función de la disponibilidad de la máquina

La disponibilidad de la máquina es un KPI básico pero crítico en la fabricación. Al medir el tiempo, la duración y el motivo del tiempo de inactividad, la disponibilidad se usa como un "ancla". Comprender la disponibilidad, la utilización de un equipo en particular y por qué funciona (o no) ayuda a compilar otros KPI para optimizar los procesos a nivel de máquina o planta.

A medida que se capturan datos para el tiempo de inactividad, variables como el tiempo máximo, el tiempo real, la tasa de fallas y el tiempo de producción planificado pueden afectar directamente el rendimiento del equipo frente a los objetivos comerciales generales y cómo el personal y la gerencia toman decisiones.

La disponibilidad de la máquina es uno de los tres KPI que se utilizan para determinar la eficacia general del equipo (OEE). Los otros dos KPI son el rendimiento y la calidad, que analizaremos a continuación. Cada KPI tiene su propia fórmula y ayuda a los fabricantes a comprender la eficiencia de su operación mientras identifica los procesos que requieren optimización.

¿Qué es el cálculo de la disponibilidad de la máquina?

La disponibilidad de la máquina se calcula como:

Disponibilidad =Tiempo de ejecución / Tiempo de producción planificado

Por ejemplo, si una máquina funciona durante 8 horas, con 4 horas de tiempo de inactividad, durante un turno de 12 horas, la disponibilidad de esa máquina es del 66,6 %.

Un problema con el cálculo de la disponibilidad del equipo a través de medios tradicionales es que se debe registrar cada instancia. Esto incluye el tiempo de inactividad, el motivo y la duración real. Este proceso asume que los operadores, técnicos y gerentes registran correctamente cada factor.

Sin embargo, las aplicaciones del mundo real indican que la frecuencia se registra erróneamente y las razones son subjetivas para el operador. Los datos y análisis de máquinas en tiempo real son una forma más precisa de determinar la disponibilidad.

La conexión entre la disponibilidad y la eficacia general del equipo (OEE)

La eficacia general del equipo (OEE) es una métrica utilizada para medir la eficiencia general del equipo de fabricación. También puede medir a través de un grupo de máquinas dentro de una fábrica o una empresa completa de múltiples fábricas. OEE se utiliza para determinar cómo mejora la productividad con el tiempo.

Una puntuación OEE consta de tres componentes:disponibilidad, calidad y rendimiento. La calidad y el rendimiento también se basan en fórmulas y se calculan como:

Rendimiento =(Tiempo de ciclo ideal X Recuento total) / Tiempo de ejecución

y

Calidad =Buena cantidad / Cantidad total

El OEE se puede calcular manualmente usando hojas de cálculo o con una plataforma de datos de máquinas como MachineMetrics, que puede capturar e informar sobre esta información de forma autónoma. Cuanto más precisa sea la recopilación de datos, más valiosos serán los conocimientos. Sin embargo, la recopilación de datos manual y en silos carecerá del valor del análisis profundo que ofrece el software de monitoreo de fábrica en una sola plataforma.

La disponibilidad es un excelente ejemplo de la necesidad de automatización. Considere los elementos requeridos solo para la fórmula de disponibilidad. Usando la fórmula "Disponibilidad =Tiempo de ejecución / Tiempo de producción planificado , "los operadores, técnicos y gerentes deberán registrar completamente los motivos y la duración de las paradas no planificadas.

Incluso si la captura manual de datos fuera precisa, el análisis realizado por humanos a menudo está sesgado y fragmentado; las tendencias y las causas del mantenimiento no planificado pueden no ser evidentes para el observador. La disponibilidad está conectada a OEE como ancla para calcular otras métricas, y si los miembros del personal no pueden medir con precisión la disponibilidad, entonces los cálculos de calidad y rendimiento también estarán mal.

La distinción entre disponibilidad y confiabilidad de la máquina

La disponibilidad de la máquina no debe confundirse con la confiabilidad de la máquina. Ambas son métricas valiosas que ayudan a determinar estrategias procesables para mejorar la disponibilidad, pero hay una diferencia.

No es inusual que una máquina tenga un puntaje de confiabilidad más bajo que un puntaje de disponibilidad. En conjunto, juegan un papel importante y son otra forma en que múltiples métricas pueden impulsar la mejora del proceso. Sin embargo, para calcular el OEE, solo se utiliza la disponibilidad.

¿Cómo podemos aumentar la disponibilidad de las máquinas?

La disponibilidad de la máquina tiene que ver con el tiempo de actividad. Incrementarlo significa una amplia aplicación de mejores prácticas, cambio de cultura y software. Si el tiempo de inactividad no planificado es alto, una empresa sufrirá pérdidas de disponibilidad. Asimismo, si el tiempo de inactividad planificado es ineficiente, la disponibilidad del equipo es menor.

Estas son algunas formas de aumentar la disponibilidad general:

Cultura

Muchas operaciones creen que su OEE es mucho más alto de lo que es. Debido a que han estado operando con el mismo sistema, SOP y herramientas de medición manuales, no es inusual que los gerentes pierdan la marca en un 20 % o más. El aumento de la disponibilidad de las máquinas comienza con un cambio de cultura. Esto requiere que los gerentes quieran comprender el tiempo disponible para la producción y cómo debe cambiar su sistema para mejorar la OEE. Este cambio suele ser una decisión de arriba hacia abajo impulsada por las presiones competitivas, los costos, la volatilidad del mercado y otros factores.

Mantenimiento

Una gran parte del tiempo de inactividad está relacionado con eventos de mantenimiento. A menudo no está planificado, como reparaciones de equipos, reparación de husillos, rotura de herramientas o capacitación. Sin embargo, también puede reflejarse en el tiempo de inactividad planificado cuando la preparación ineficiente de las piezas, los procedimientos escritos, la organización de las herramientas y otros factores hacen que una reparación tarde más de lo debido.

Para reducir los tiempos de inactividad innecesarios por un mantenimiento excesivo, los fabricantes pueden recopilar datos de los equipos para comprender mejor el rendimiento y el estado de las máquinas. Sin embargo, hacer esto manualmente no solo lleva mucho tiempo, sino que genera datos retrasados e inexactos.

Usando una plataforma de datos de máquinas, la recopilación y estandarización de datos se pueden automatizar. De esta forma, los equipos de mantenimiento conocen el rendimiento y el estado de los equipos y pueden utilizar los datos del estado de la máquina para comprender con qué frecuencia se producen los tiempos de inactividad y el motivo.

Estos valiosos conocimientos se pueden usar para optimizar las estrategias de mantenimiento, como implementar un enfoque basado en la condición, crear automáticamente órdenes de trabajo en un CMMS cuando se produce un tiempo de inactividad o incluso predecir una falla inminente del equipo.

Procesos optimizados

Muchas ocurrencias de tiempo de inactividad están relacionadas con SOP ineficientes, como el tiempo de espera debido a WIP y problemas de preparación. O bien, las prácticas de gestión de inventario menos que óptimas pueden conducir al tiempo. A medida que crece el tiempo de espera por estas causas, se reduce la disponibilidad.

La capacitación también puede ser una fuente de tiempo de inactividad excesivo. Si un operador tarda un 14 % más en despejar un atasco y reiniciar una máquina que en otros turnos, la estandarización de los procedimientos correctos alineará estos tiempos. Con la captura y el análisis de datos precisos, los gerentes pueden identificar estos problemas por máquina y cambiar para desarrollar mejores SOP u ofrecer capacitación correctiva.

Junto con el compromiso de cambiar la cultura y mejorar las prácticas de mantenimiento, un programa integral de mejora de procesos centrado en los datos ayudará a identificar problemas. La optimización de los procesos para el control de inventario, preparación, trabajo en curso y problemas de capacitación puede afectar directamente la disponibilidad de la máquina.

Plataformas IIoT

Si bien cada uno de los anteriores podría implementarse para mejorar la disponibilidad de la máquina, todos pueden lograrse de manera más efectiva mediante el uso de software. Con el monitoreo de máquinas en tiempo real, las fábricas pueden eliminar el esfuerzo y los errores inherentes a la captura manual o fragmentada de datos.

Utilizando los mejores dispositivos de su clase, como el de MachineMetrics, los datos se capturan, estructuran, limpian y envían al motor de análisis basado en la nube sin compilar informes ni ingresar datos manualmente. Al desechar el portapapeles, los operadores obtienen visualizaciones enriquecidas que ayudan a contextualizar los datos y ofrecen información práctica.

El estado de la máquina en tiempo real y los análisis de rendimiento pueden ayudar a reducir el tiempo de inactividad planificado y no planificado. Los datos se pueden usar para potenciar los programas de mantenimiento con un mantenimiento basado en condiciones que reduce los costos y prolonga la vida útil del equipo.

El monitoreo de máquinas en tiempo real de IIoT puede incluso analizar la frecuencia generada por las máquinas para predecir fallas y repararlas en un período de tiempo óptimo, como durante los cambios. También ofrecen informes sólidos personalizados para centrarse en los problemas más importantes.

Con acceso a estos conocimientos, los gerentes y ejecutivos pueden comprender rápidamente su verdadero OEE y promulgar procedimientos de mejora de procesos que se ocupan de datos completos e imparciales.

Los datos en tiempo real reducen la naturaleza iterativa de las mejoras de procesos manuales y permiten a los operadores y técnicos concentrarse en hacer funcionar el equipo en lugar de distraerse con la captura manual de datos y el análisis propenso a errores.

Uso de MachineMetrics para mejorar la disponibilidad de la máquina

MachineMetrics es una plataforma de datos de máquinas que recopila y estandariza de forma autónoma los datos de sus equipos. Con nuestra solución plug-and-play, puede conectar instantáneamente su equipo y comenzar a brindar información procesable a su equipo.

Aproveche los paneles para ver cuándo el equipo se está quedando atrás de los objetivos de conteo de piezas, use notificaciones para alertar a su equipo de mantenimiento sobre eventos de tiempo de inactividad, desarrolle puntos de referencia precisos en tiempos de ciclo, tiempo de inactividad planificado y otros KPI.

Con MachineMetrics puede identificar rápidamente sus mayores oportunidades y áreas de desperdicio, ayudándole a reducir el tiempo de inactividad de la máquina y aumentar el rendimiento. Reserve una demostración hoy para obtener más información.

Tecnología Industrial

- Cómo el aprendizaje automático puede mejorar la disponibilidad de activos

- ¿Cómo calcular la eficiencia de la máquina?

- ¿Qué es la utilización de activos y cómo calcularla?

- Cómo calcular y extender la vida útil del activo

- ¿Qué es Kerf en el corte por chorro de agua y cómo calcularlo?

- Cómo la IA y el aprendizaje automático impactan en el mecanizado CNC

- Cómo mejorar la operación de rectificado de su taller mecánico

- Principales causas de fallas en las máquinas y cómo prevenirlas

- Cómo mejoran los amortiguadores la seguridad y la durabilidad

- Cómo mejorar la precisión de la máquina

- Cómo una máquina para coronar vigas puede mejorar la productividad