¿Cómo calcular la eficiencia de la máquina?

La eficiencia de la máquina es un aspecto crítico de la fabricación moderna. Reduce los costos operativos, mejora el rendimiento y reduce los impactos ambientales.

Las máquinas ineficientes generan un bajo retorno de la inversión, algo que cualquier empresa debería intentar evitar activamente. Si usted es un gerente de mantenimiento o de planta, no tenemos que decirle cuán costosos pueden ser los equipos de fabricación y por qué la eficiencia no puede ser solo una nota al pie en su trabajo diario.

A continuación, se muestran varios enfoques que puede utilizar para medir y calcular la eficiencia de la máquina.

El concepto básico de eficiencia

En la fabricación, la eficiencia es la capacidad de producir algo sin perder tiempo, materiales o energía.

En realidad, el 100% de eficiencia es inalcanzable; siempre habrá algún tipo de desperdicio. No obstante, sigue siendo el ideal al que los fabricantes intentan acercarse, a través de principios como la fabricación ajustada, el "justo a tiempo" y la mejora continua (Kaizen).

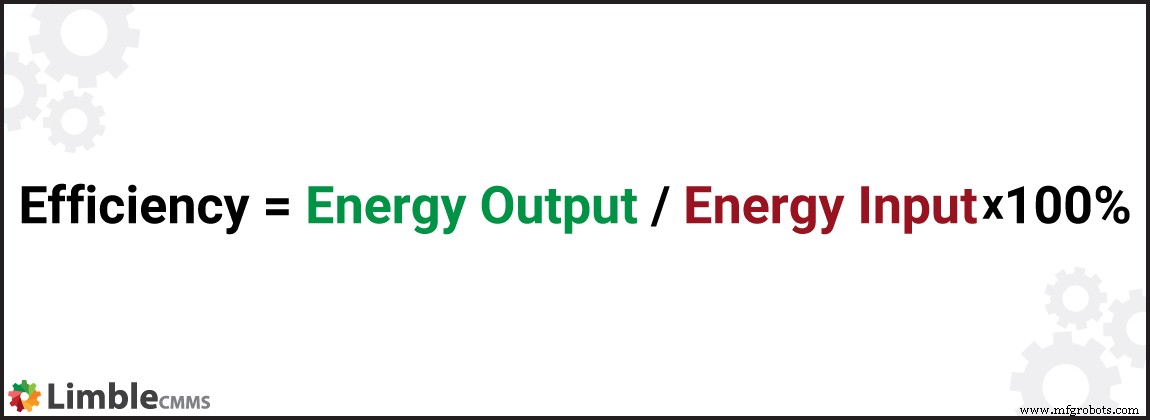

La física es un excelente punto de partida para comprender el concepto de eficiencia. Define la fórmula básica para la eficiencia que se ve así:

Cuando divide la salida de un proceso con las entradas y expresa el resultado como un porcentaje, obtiene la calificación de eficiencia para ese proceso específico.

La eficiencia tiene un techo superior del 100%; no puede exceder ese límite. Cualquier proceso, de fabricación o de otro tipo, con un índice de eficiencia del 100%, puede considerarse un proceso perfecto.

Formas de calcular la eficiencia de la máquina

Hay numerosos insumos en un proceso de fabricación. Usando la fórmula básica, puede examinar la eficiencia de una máquina desde diferentes ángulos, dependiendo de la entrada en consideración. Esto nos brinda varias formas diferentes de medir la eficiencia de la máquina.

Los tres enfoques que vale la pena señalar son:

- Producción de energía

- Consumo de energía

- Productividad

Producción de energía

El término producción de energía es inapropiado ya que la energía no se puede producir ni destruir, de acuerdo con la Ley de Conservación de la Energía. Aquí, la producción de energía se refiere a la conversión de la energía disponible en una forma de energía más "utilizable".

Un gran ejemplo sería un panel solar que convierte energía luminosa en energía eléctrica, o un generador que convierte energía mecánica / química en energía eléctrica.

La fórmula para calcular la eficiencia de producción de energía tendría el mismo formato que la fórmula de eficiencia básica:

Eficiencia =energía utilizable / energía disponible x 100

Tomemos el ejemplo de un generador diesel. Si un galón de diesel tiene 40,000kWh de energía y el generador lo convierte en 10,000kWh de electricidad, la eficiencia se puede calcular como:

Eficiencia =(10,000 / 40,000) x 100 =25%

Consumo de energía

Dado el alto costo de los insumos energéticos y el impacto que tienen los combustibles fósiles en el medio ambiente, la eficiencia del consumo de energía ha cobrado mayor importancia en las últimas décadas. Según los estudios del Departamento de Energía de EE. UU., Los costos de energía (electricidad) representan un enorme 96% del costo total del ciclo de vida de un motor.

Y en la fabricación, las máquinas con motores suponen casi la mitad del consumo de energía eléctrica. Por lo tanto, cualquier cambio en la eficiencia del consumo de energía industrial tendrá un impacto masivo en las redes eléctricas y el medio ambiente en general.

Podemos usar la misma fórmula de eficiencia básica que hemos usado hasta ahora.

Considere el ejemplo de una herramienta eléctrica que consume 500kWh de electricidad y produce energía cinética del orden de 320kWh. Su eficiencia se puede calcular como:

Eficiencia =(320/500) x 100 =64%

Eficiencia de producción (productividad frente a eficiencia)

Existe una diferencia significativa entre "productividad" y "eficiencia" en la fabricación. La productividad se centra en aumentar la cantidad de bienes producidos. A menudo, esto puede tener un costo de eficiencia.

Un aumento en el porcentaje de unidades defectuosas es un ejemplo común. Las empresas que aumentan la producción más allá del límite óptimo a menudo enfrentan este problema, debido a factores como materiales de menor calidad, fatiga del operador, etc. Si bien el número real de unidades creadas aumentó, la eficiencia disminuyó .

Por el contrario, la eficiencia de la producción se centra menos en la cantidad y más en la calidad. Quiere producir más unidades reduciendo el número de defectos y desperdicios. Cuando se ejecuta correctamente, la mejora de la eficiencia de fabricación aumentará la productividad.

Una forma sencilla de calcular la eficiencia de producción sería considerar la tasa de producción real frente a la tasa de producción estándar / máxima posible en la máquina.

Considere el ejemplo de una máquina de impresión que entrega una producción real de 650 unidades por hora, en contraposición a una tasa máxima de 900 unidades por hora. Usando la fórmula de eficiencia obtenemos los siguientes resultados:

Eficiencia =(650/900) x 100 =72,22%

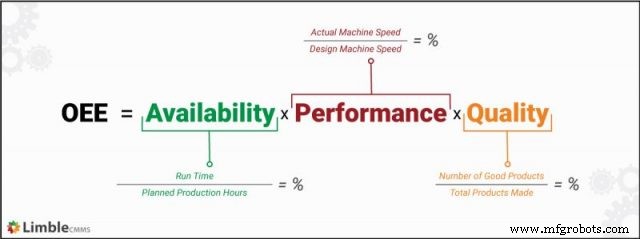

OEE:el estándar de oro en eficiencia de fabricación

OEE son las siglas de Global Equipment Effectiveness (eficacia global del equipo). Es una métrica estándar de la industria y un indicador clave de rendimiento (KPI) ampliamente aceptado, aplicable en una amplia gama de industrias.

Esta métrica es popular debido a su enfoque integral. Analiza tres aspectos clave del equipo en la línea de producción:

- Disponibilidad

- Rendimiento

- Calidad

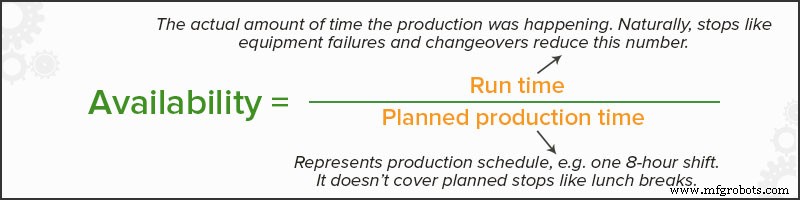

Cálculo de la disponibilidad

Todos los activos tienen un tiempo de trabajo programado de X horas semanales / mes. Disponibilidad muestra el tiempo de trabajo real de una máquina como porcentaje del tiempo de trabajo programado.

La fórmula para calcular la disponibilidad es:

La disponibilidad rara vez es del 100%, ya que el tiempo de inactividad puede ocurrir debido a una amplia gama de factores. Las fallas del equipo, los ajustes, las reparaciones, el mantenimiento no planificado y otros factores contribuyen a reducir la disponibilidad.

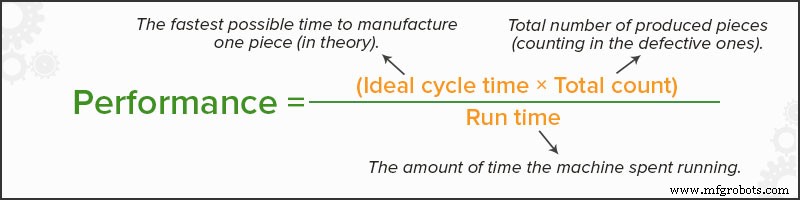

Cálculo del rendimiento

El rendimiento representa el número real de unidades producidas por una máquina, como porcentaje del número máximo de unidades que podría haber producido a la velocidad máxima, durante el tiempo real de trabajo en el suelo.

La fórmula básica para el rendimiento es:

El rendimiento puede verse afectado por pequeñas paradas durante el proceso de producción. Los defectos de la máquina y los operadores no capacitados pueden ralentizar la velocidad de producción y reducir el rendimiento.

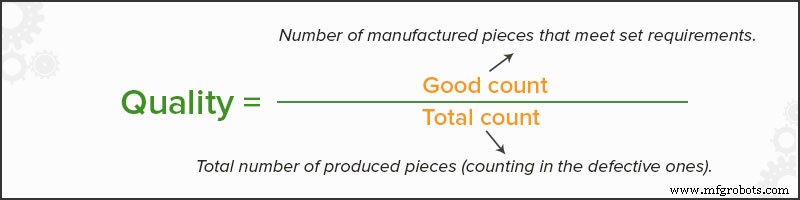

Cálculo de la calidad

La calidad muestra el porcentaje de productos "buenos" frente a productos defectuosos en cualquier lote. Los productos defectuosos generan desperdicio, ya que deben ser desechados o reelaborados.

La fórmula para calcular la calidad es bastante simple:

La calidad puede verse afectada por muchos factores, tanto directos como indirectos. Los defectos en el proceso de producción pueden resultar en productos defectuosos o de menor calidad. Los errores del operador, las materias primas de baja calidad y las fallas de la máquina también pueden reducir el porcentaje de calidad en la producción.

Cómo calcular OEE

Una vez que tenga las métricas de Disponibilidad (A), Rendimiento (P) y Calidad (Q) para una instalación de máquina / planta, calcular la OEE es un proceso relativamente simple.

La fórmula básica de OEE es:

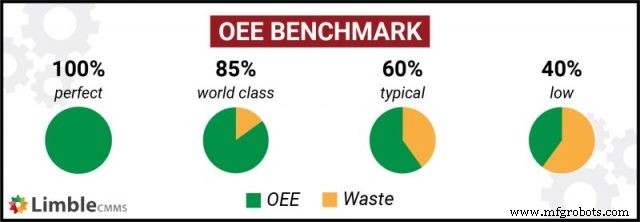

Una puntuación OEE del 100% se considera "producción perfecta". Tiene tres características principales:

- La máquina no produce piezas defectuosas

- La máquina produce piezas sin parar (durante el tiempo de ejecución programado)

- La máquina está funcionando a la máxima velocidad

Solo para darle un poco de contexto, las instalaciones de producción promedio tienen una puntuación OEE de alrededor del 60%.

Para obtener una versión más detallada y ejemplos de estos cálculos de OEE, lea nuestra guía completa sobre la eficacia general del equipo.

Cómo implementar y usar OEE en sus instalaciones

Como ya se explicó, la fórmula de OEE es bastante sencilla. Los gerentes que buscan calcular la OEE deben recopilar datos sobre disponibilidad, rendimiento y calidad.

Los siguientes pasos pueden mejorar las posibilidades de implementación exitosa de OEE:

- Elija un piloto: Comience de manera simple, con una máquina que sea relativamente fácil de revisar. Elija operadores ansiosos que tengan una actitud positiva y sean receptivos a la retroalimentación. Asigne un técnico de mantenimiento competente al proyecto como persona de contacto. Confíe el liderazgo a un gerente de línea / gerente de departamento con una supervisión clara del proceso de producción.

- Defina los parámetros de OEE: Establezca límites sobre los datos que deben recopilarse. Seleccione la categoría de tiempo para las mediciones, los productos a rastrear, la velocidad máxima de la máquina, etc.

- Organizar la recopilación de datos: Elija la mejor manera para que un operador recopile fácilmente los datos relevantes definidos en el paso 2. Mantenga los formularios y procedimientos lo más breves y sencillos posible para lograr la máxima eficacia y precisión.

- Capacite al personal: Explique los conceptos básicos y los beneficios de la OEE a todos los participantes del equipo piloto. Si es necesario, brinde capacitación adicional para la recopilación de datos y la presentación de informes.

- Recopilar datos: Evite el error de no confiar en los operadores con esta tarea. Están mejor posicionados para rastrear las métricas necesarias para calcular la OEE. Si esa es una opción, puede proporcionar un supervisor con experiencia en OEE para mejorar la precisión y evitar errores.

- Datos de proceso: Haga que el líder del equipo revise y procese los datos tan pronto como estén disponibles, preferiblemente antes de la siguiente ronda de recopilación de datos. Cree gráficos e informes legibles para facilitar la comunicación de las mediciones OEE.

- Envíe sus comentarios a los operadores: Comparta los resultados de OEE con los operadores para ayudarlos a obtener información sobre las áreas que necesitan mejoras. La comunicación rápida es esencial ya que la retroalimentación se puede incorporar a la producción antes de la próxima ronda de recopilación de datos de OEE.

- Involucrar a la gerencia: Los resultados de la OEE pueden revelar debilidades que requieren una intervención de alto nivel en el proceso de producción. Solo la administración es capaz de abordar algunos de estos problemas. Informe todos los resultados de la OEE a la gerencia de nivel superior para una implementación exitosa.

Para tener la máxima probabilidad de éxito, la OEE debe ser un esfuerzo concertado que involucre a todos:operadores, gerencia de nivel medio y supervisión de la alta dirección.

Lucha contra las ineficiencias de las máquinas

La ineficiencia de la máquina es un gran dolor de cabeza para los fabricantes. Lo que empeora las cosas es que muchas organizaciones ni siquiera son plenamente conscientes de las pérdidas que sufren debido a la baja eficiencia.

El tiempo de inactividad del equipo es uno de los principales culpables que obstaculiza el proceso de producción. Se puede emplear un mantenimiento proactivo y oportuno para minimizar el riesgo de tiempo de inactividad no planificado.

Si necesita ayuda para rastrear y organizar las actividades de mantenimiento en la planta, Limble CMMS está aquí para ayudarlo. No dude en programar una demostración o contáctenos directamente si tiene alguna pregunta sobre el software.

Mantenimiento y reparación de equipos

- ¿Cómo mejora la eficiencia de corte la máquina cortadora láser de fibra?

- Cómo encontrar una máquina CNC usada

- Cómo limpiar una máquina CNC usada

- ¿Qué tan ecológico es su consumo de energía?

- Cómo elegir su máquina CNC

- Oportunidades de Eficiencia Energética en Sistemas de Bombeo

- Cómo reducir el uso de energía en la fabricación

- Cómo aumentar la eficiencia del compresor de aire

- Las empresas de telecomunicaciones 5G se centran en la eficiencia energética

- Cómo convertirse en maquinista en Quebec

- Cómo calcular y mejorar la disponibilidad de la máquina