Cómo el aprendizaje automático puede mejorar la disponibilidad de activos

Las aplicaciones de aprendizaje automático en la industria manufacturera existen desde hace muchos años. En los primeros días (hace 10 años), estaban reservados para grandes corporaciones que tenían amplios recursos. Las aplicaciones eran muy caras de comprar e implementar. Una vez implementadas, las aplicaciones requirieron un extenso personal de ingeniería para mantener los modelos de activos y evaluar los resultados de la aplicación de aprendizaje automático. En la actualidad, hay una serie de aplicaciones de aprendizaje automático para aplicaciones industriales que se pueden implementar en un corto período de tiempo y, en algunos casos, a modo de prueba. En este documento, daré una descripción general de cómo utilizar aplicaciones de aprendizaje automático para monitorear activos, discutir algunas de las diferentes aplicaciones de aprendizaje automático que se ofrecen actualmente y detallar las aplicaciones futuras.

Aprendizaje automático para mejorar la disponibilidad de los equipos de fabricación

Las aplicaciones de aprendizaje automático se utilizan para identificar los puntos de falla de la máquina lo antes posible. Si está familiarizado con una curva FP, sabrá que cuanto antes identifique una falla potencial, mejor. En las aplicaciones de software de aprendizaje automático, comienza por crear un modelo del activo. El modelo consta de todos los parámetros del proceso y los parámetros del equipo de fabricación que están asociados con ese activo en particular. Estos parámetros generalmente se almacenan en un historial de datos que captura datos del DCS de la planta, PLC asociados, registros electrónicos, etc. Si usamos una bomba como ejemplo, la presión de succión, presión de descarga, posición de la válvula de control, temperatura del rodamiento y vibración del rodamiento serían ser algunos buenos ejemplos de parámetros para incluir en un modelo. La mayoría de los modelos tienen entre 10 y 30 parámetros, pero tenemos algunos modelos que tienen cerca de 100 parámetros.

Una vez que se crea el modelo, los datos operativos históricos se importan al modelo. Esto se conoce normalmente como el conjunto de datos de entrenamiento e incluye un año de datos. Un año de datos permite que el modelo tenga en cuenta los cambios estacionales en la operación. Una persona con conocimientos en la operación del activo identificaría entonces qué datos "incluir" en el conjunto de datos de entrenamiento (buen funcionamiento) y qué datos "excluir" del conjunto de datos de entrenamiento (mal funcionamiento). Luego, la aplicación de aprendizaje automático usa el conjunto de datos capacitados para desarrollar una matriz operativa para el activo. Básicamente, la matriz identifica cómo debería funcionar la máquina en un momento dado en función de los datos de entrenamiento que se utilizaron para crear la matriz.

Ahora aquí es donde ocurre la magia, la matriz de la máquina se implementa dentro de la aplicación de software para monitorear constantemente el funcionamiento de la máquina y predecir dónde deberían ejecutarse los parámetros de la máquina en función de la matriz que desarrolló. Si un parámetro se desvía de la predicción del modelo en un porcentaje significativo, el sistema crea una condición de alerta para ese parámetro en particular. Luego se realiza una evaluación de ingeniería en el activo para evaluar el cambio en la condición. Tras la evaluación, es probable que se produzcan tres resultados generales:1) la alerta es válida, alertar a la planta de la condición y trabajar con los recursos locales para resolver el problema; 2) la alerta necesita datos operacionales / de investigación adicionales, continuar monitoreando el parámetro y todos los parámetros asociados para las condiciones de alerta; y 3) la alerta es un falso positivo, reentrenar el modelo con datos operativos adicionales y volver a implementar el modelo.

En cualquier caso, la aplicación de aprendizaje automático requiere recursos dedicados para mantener los modelos y resolver los problemas de los equipos de fabricación con los propietarios de los equipos de la planta. Un recurso de tiempo completo normalmente dedicará el 40 por ciento del tiempo al mantenimiento de modelos, el 40 por ciento del tiempo a trabajar con los recursos de la planta para resolver problemas y el 20 por ciento del tiempo a valorar las ayudas generadas por el programa.

Resultados del aprendizaje automático

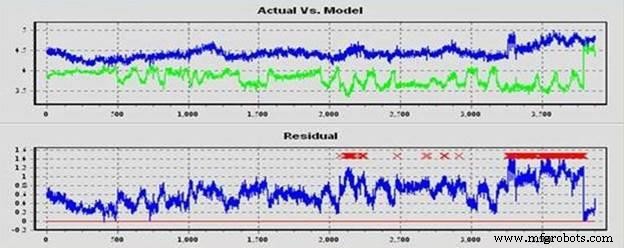

Los resultados de una aplicación de aprendizaje automático son muy poderosos. Estas aplicaciones de software identifican cambios en las condiciones de la máquina de fabricación o en los parámetros del proceso que el ojo humano no percibe. La Figura 1 muestra una mayor vibración del cojinete en un ventilador de aire primario debido a una pérdida de flujo de aceite al cojinete. Se produjo una condición de alerta en el cojinete exterior del ventilador. La aplicación de aprendizaje automático había predicho que la vibración del rodamiento debería haber sido de alrededor de 3,5 milésimas de pulgada para las condiciones de funcionamiento actuales. La vibración del rodamiento se había desviado lentamente del valor previsto y la condición de alerta se produjo a 4,7 milésimas de pulgada. La planta fue notificada de la condición de alerta y la inspección visual del ventilador identificó que la línea de aceite había desarrollado una fuga en la conexión a la tapa del cojinete. La succión del ventilador fue de cada extremo cerca de los pedestales de cojinetes. El ventilador en realidad estaba succionando el aceite hacia la carcasa del ventilador, por lo que no había indicios de la fuga en el suelo. El aceite de las aspas del ventilador acumula suciedad y escombros, lo que hace que el ventilador se desequilibre y, posteriormente, aumente la vibración. Los recursos de la planta pudieron tomar medidas correctivas para detener la fuga antes de que se dañara el rodamiento.

Figura 1. Aumento de la vibración del cojinete del ventilador

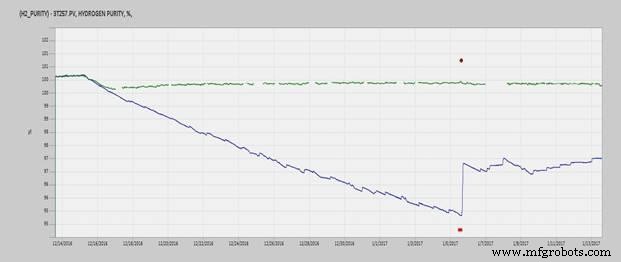

La Figura 2 muestra un lento decaimiento de la pureza del hidrógeno en un gran grupo electrógeno de turbina. La línea verde es el valor predicho por el modelo. La línea azul es el valor real y los puntos rojos son donde el parámetro entró en alarma. Durante esta tendencia de un mes, las tripulaciones locales no habían notado la lenta disminución de la pureza del hidrógeno. La planta fue notificada con anticipación sobre una alarma local o el cierre de la planta, lo que les dio tiempo para manejar la situación sin operar en modo de crisis.

Figura 2. Pureza del hidrógeno del generador

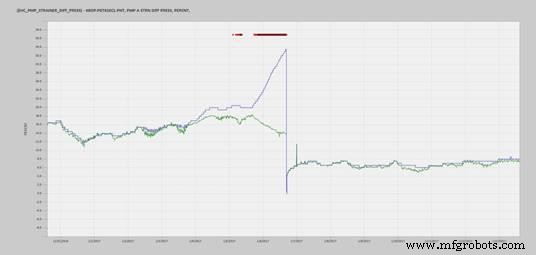

La Figura 3 está asociada con el sistema de control electrohidráulico (EHC) que controla la posición de la válvula, la velocidad de la turbina y las válvulas de seguridad de disparo. En este caso, la presión diferencial a través del filtro "A" de la bomba EHC comenzó a aumentar. La inspección del colador normalmente estaría en la hoja redonda de los operadores para la inspección local una o dos veces por turno. Se contactó con la planta y pudieron cambiar de la bomba EHC "A" a la bomba EHC "B". Esto evitó un disparo de la turbina y cualquier daño asociado que pudiera haber ocurrido.

Figura 3. Colador de la bomba EHC

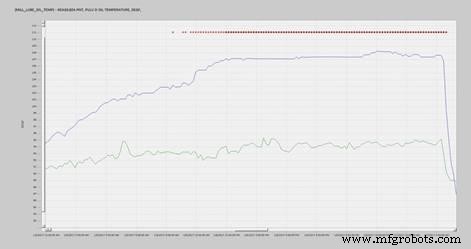

La figura 4 está asociada con el sistema de lubricación en un pulverizador grande, también conocido como molino de tazón. El sistema de lubricación suministra aceite a la caja de cambios integrada y todos los cojinetes asociados. El modelo de activos predijo que la temperatura sería de 90 grados F, pero en realidad tuvo una tendencia de hasta 110 grados F. Se contactaron los recursos de la planta local y encontraron que la válvula de control de agua de enfriamiento al intercambiador de calor de aceite lubricante había fallado. Se reemplazó la válvula de control y el sistema volvió a la normalidad.

Figura 4. Temperatura del aceite del pulverizador

El conjunto restante de ejemplos proviene de una segunda aplicación de software de aprendizaje automático. Aunque la interfaz de usuario puede ser bastante diferente, los principios de funcionamiento y la salida de las aplicaciones de software son muy similares. El verdadero valor de la aplicación de aprendizaje automático son las actividades de comunicación y seguimiento que ocurren una vez que la aplicación ha identificado un cambio de la condición operativa histórica.

En los siguientes gráficos, la línea azul es el valor real, la línea roja es el valor predicho, el área sombreada en verde claro representa una condición de alerta y la línea vertical magenta es donde el parámetro alcanzó una condición de alarma debido a la desviación. El área gris es donde la máquina está fuera de línea. Tenga en cuenta que no se producen predicciones ni alarmas cuando la máquina está fuera de línea.

En la Figura 5 a continuación, estamos monitoreando una turbina de vapor alimentada por un generador de vapor de recuperación de calor (HRSG) en una planta de energía de ciclo combinado. El parámetro del proceso es el flujo de pulverización a alta presión a la turbina de vapor. Las líneas roja y azul tienden bien juntas hasta 1,000 libras por hora de flujo de vapor. Lo real y lo previsto comienzan a desviarse a 1000 libras por hora y se produce una condición de alerta verde dentro de la aplicación.

Los dos valores continúan desviándose hasta una condición de alarma, mostrada por la línea vertical magenta. Se contactó con los recursos de la planta para discutir el funcionamiento del generador de vapor y la predicción del modelo.

Figura 5. Flujo de pulverización a alta presión

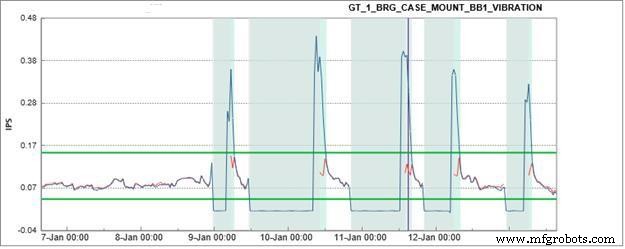

La Figura 6 ilustra el cambio de vibración en una turbina de combustión durante el arranque. El gráfico muestra cinco escenarios de puesta en marcha separados, representados por las áreas verticales despojadas. En todos los casos, la vibración representada por la línea azul es mucho mayor cuando la unidad vuelve inicialmente a funcionar. En la tercera puesta en marcha, la vibración se eleva durante el tiempo suficiente para crear una condición de alarma para el parámetro. Se notificó a la planta y se descubrió que el sensor de vibración se había aflojado debido al funcionamiento normal.

Figura 6. Vibración de la turbina de combustión

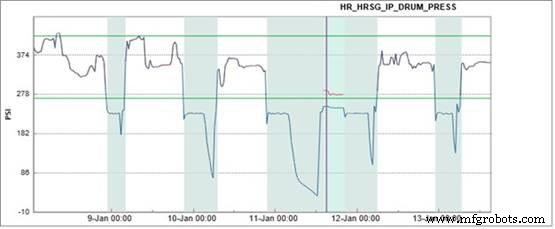

La Figura 7 ilustra múltiples escenarios de puesta en marcha, y la cuarta puesta en marcha resulta en una condición de alarma. La aplicación de software había predicho que la presión intermedia del tambor de vapor en el HRSG sería de 278 psi, pero la lectura real era de 240 psi. La condición se informó a los recursos de la planta local y la unidad se desconectó para realizar reparaciones en la válvula de control. Al volver al servicio al día siguiente, la predicción del modelo y el valor real volvieron a la normalidad.

Figura 7. Presión del tambor HRSG

Aplicaciones futuras de aprendizaje automático

En algún momento del futuro cercano, este tipo de aplicaciones de software serán estándar en lo que hoy conocemos como DCS. El sistema DCS construiría predicciones de cada parámetro basándose en la correlación con otros parámetros dentro del proceso. A medida que las predicciones se desvíen de las reales, se enviarán alertas al operador con orientación sobre qué parámetros del proceso están provocando la desviación. A medida que la máquina aprende qué acción correctiva tomar, el operador requiere cada vez menos participación hasta que llega a un punto en el que la máquina puede funcionar por sí sola. Esto puede parecer fuera de su alcance, pero hoy tenemos ejemplos de esto. El piloto automático de Tesla es probablemente el mejor ejemplo de la capacidad del aprendizaje automático en la actualidad. En diciembre de 2016, Tesla lanzó un video de conducción autónoma total desde su hogar hasta su trabajo con estacionamiento y recuperación automáticos. Es un video impresionante de ver y nos muestra lo que nos depara el futuro.

Las aplicaciones de software de aprendizaje automático pueden ofrecer mejoras poderosas en la disponibilidad de activos, mejoras de procesos y aumentos de producción cuando se aplican a un proceso de fabricación. La implementación y el mantenimiento de las aplicaciones de software requieren habilidades especializadas, pero la barrera de entrada es mucho menor en los últimos años. A medida que estas aplicaciones de software se generalicen, el costo de la aplicación disminuirá aún más. En algún momento, las aplicaciones creadas para el público en general llegarán al entorno industrial.

Mantenimiento y reparación de equipos

- ¿Qué es SCADA y cómo puede mejorar la eficiencia de producción?

- La gestión de datos impulsa el aprendizaje automático y la inteligencia artificial en IIOT

- Cómo la señalización y el etiquetado pueden mejorar la confiabilidad

- Cómo la Internet industrial está cambiando la gestión de activos

- Cómo la ciencia de datos y el aprendizaje automático pueden ayudar a impulsar el diseño de sitios web

- Cómo el aprendizaje automático puede ayudar a los fabricantes a combatir el cambio climático

- Aprendizaje automático en el campo

- Cómo los gerentes de planta pueden planificar el mantenimiento regular de la máquina

- Cómo calcular y mejorar la disponibilidad de la máquina

- Cómo mejorar la precisión de la máquina

- Cómo una máquina para coronar vigas puede mejorar la productividad