Monitoreo de herramientas:predicción de fallas de herramientas y reducción de costos

El monitoreo de la condición de la máquina es una práctica mediante la cual se puede evaluar la salud de la máquina durante un período específico. Al capturar datos de la máquina, la eficiencia, la efectividad general del equipo y otras variables se pueden usar para determinar el rendimiento futuro para optimizar el reemplazo de piezas, el desgaste y el tiempo de inactividad para el servicio.

Pero, ¿qué pasa con el monitoreo de las condiciones de la herramienta? Si bien el monitoreo de la condición de la máquina aprovecha los datos capturados electrónicamente, las herramientas en sí mismas son herramientas endurecidas y precisas que realizan el corte, el mandrinado o el fresado de una pieza. Al ampliar el concepto de monitoreo de la condición de la máquina para incluir las herramientas, las empresas pueden predecir fallas en las herramientas y reducir costos.

¿Qué es un Sistema de Monitoreo de Herramientas?

Un sistema de monitoreo de herramientas analiza los datos de la máquina de muchos dispositivos para determinar el estado, la vida útil y la utilidad restante de una herramienta. El monitoreo de la salud y la vida útil de una herramienta es más difícil de realizar que el monitoreo del estado de la máquina. Intenta aprovechar los datos de la máquina CNC para comprender y predecir la condición y el ciclo de vida de la herramienta. Cuanto más precisa sea la predicción de la falla de la herramienta, menor será el costo general de la herramienta incurrido.

Al monitorear varios factores, el software de monitoreo que mide la salud de una herramienta puede informar a los operadores sobre el desgaste de la herramienta y cuánto durará una herramienta. Esto ofrece una mayor visibilidad del proceso y permite a los operadores aprovechar al máximo la vida útil de cada herramienta. También pueden administrar mejor su tiempo para realizar cambios con menos tiempo de inactividad. Predecir la falla de la herramienta permite a los operadores reemplazar la herramienta en un punto óptimo, al tiempo que evita daños a la máquina y la pieza que se está produciendo, lo que reduce los costos de chatarra y herramientas.

¿Cómo funcionan los sistemas de monitoreo de herramientas?

Los sistemas de monitoreo de herramientas operan en uno de tres niveles, cada uno de los cuales aumenta la imprecisión. El nivel uno monitorea los promedios creados por los puntos de falla, mientras que el nivel dos usa energía para medir formas de onda predecibles y el nivel tres usa algoritmos avanzados para recopilar datos. Para las empresas que implementan sistemas que monitorean las herramientas, existen esencialmente tres niveles de enfoque. Cada uno ofrece un grado variable de certeza en cuanto a la indicación de cuándo ocurrirá una falla en la herramienta y, como resultado, cada paso ofrece diversos grados de efectividad.

Nivel 1

El primer tipo es el más básico y se usa ampliamente en la industria del mecanizado. Es simplemente una variación de una antigua práctica de mantenimiento reactivo en la que se permite que la herramienta funcione hasta que falle. Este método utiliza los puntos de falla para crear un promedio que se usa como guía de reemplazo. Aproximadamente el 95% de la industria está haciendo esto.

Si bien este método es fácil de implementar (lo que resulta en su uso en toda la industria), tiene importantes inconvenientes.

El punto de ajuste para el promedio puede volverse arbitrario o subjetivo, especialmente cuando se utilizan diferentes materiales en la máquina. Los promedios reducidos aumentan los costos de las herramientas.

Además, puede haber todo tipo de otras variables que no se tienen en cuenta que interrumpen el trabajo de la herramienta y hacen que se desvíe del promedio. Esto resulta en una de dos cosas:

- Grandes cantidades de piezas de desecho al permitir que las herramientas funcionen hasta fallar o

- Herramientas desperdiciadas y costos de herramientas innecesariamente altos

Una imagen de una parte "buena" (arriba) y una "parte mala" (segunda desde arriba). Debajo de estos hay dos endmills:el primero es nuevo, mientras que el fondo está roto. Para este fabricante, cuando la fresa se rompe (como la inferior), la ranura no se corta y la pieza se convierte en chatarra.

Una imagen de una parte "buena" (arriba) y una "parte mala" (segunda desde arriba). Debajo de estos hay dos endmills:el primero es nuevo, mientras que el fondo está roto. Para este fabricante, cuando la fresa se rompe (como la inferior), la ranura no se corta y la pieza se convierte en chatarra.

Nivel 2

El segundo nivel es más avanzado. Este sistema analiza la potencia que utiliza el eje y rastrea la forma de onda, como las ondas de sonido en una grabación, para predecir los puntos de falla. Al leer la amplitud de la potencia a lo largo del tiempo, los aumentos y disminuciones en la carga pueden indicar el punto de falla.

Este sistema también tiene inconvenientes. Si bien aborda el problema planteado por los promedios subjetivos en el Nivel 1, el Nivel 2 solo puede capturar las condiciones de la herramienta en el punto de falla o muy cerca de él. Esto significa que el sistema todavía está abierto a tasas de desecho potencialmente más altas. También significa tiempo de inactividad adicional y daños potenciales a la máquina según el tipo de falla.

Nivel 3

La solución más avanzada disponible, este enfoque utiliza algoritmos que pueden detectar un acercamiento a la falla a tiempo para reemplazar la pieza dentro de una parada de mantenimiento aceptable y con desechos significativamente reducidos.

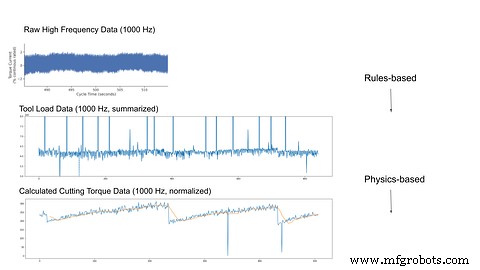

Los sistemas de monitoreo de nivel 3, como los pioneros de MachineMetrics, usan datos de alta frecuencia y algoritmos avanzados para diagnosticar, predecir y evitar fallas.

Estos sistemas tampoco requieren sensores para monitorear la herramienta. Al medir los datos de alta frecuencia del uso del par, los datos se pueden analizar, limpiar y analizar. Estos datos se extraen directamente del control de la máquina, lo que optimiza el monitoreo para cubrir la última milla y se convierte en una parte integral de un sistema de monitoreo del estado de la herramienta más avanzado que mejora el control de la máquina.

Beneficios clave

Hay muchos beneficios para un sistema automatizado de monitoreo de máquinas herramienta, que incluyen:

Monitoreo de condiciones

Los operadores son notificados de herramientas rotas o desgastadas para evitar daños a las piezas o máquinas.

Vida útil precisa de la herramienta

Las herramientas se pueden optimizar para situaciones específicas, como el tipo de máquina, el entorno o el material.

Ciclo de vida extendido de la herramienta

También conocido como optimización de herramientas, optimizar el reemplazo de herramientas significa que el ciclo de vida se maximiza y la herramienta nunca se reemplaza demasiado pronto o demasiado tarde.

Calidad mejorada

Las herramientas rotas son solo una parte del problema. El desgaste de la herramienta también puede generar chatarra al producir piezas que están ligeramente fuera de especificación. El software de control de máquinas herramienta CNC puede identificar este desgaste para evitar su uso posterior.

Mantenimiento Predictivo

El mantenimiento predictivo es el método más impactante disponible para mejorar la calidad y reducir los costos. Tiene la capacidad de predecir con precisión la falla de la herramienta y alertar a los equipos para que arreglen el problema, evitando el desperdicio por completo.

Supervisión de energía

El monitoreo de energía es donde las herramientas se monitorean continuamente durante todo el ciclo de producción para ayudar a administrar la energía utilizada por la máquina. Comprender la potencia utilizada para cada trabajo y ejercida por las herramientas puede ayudar a detectar el desgaste de las herramientas antes. Si la energía aumenta inesperadamente, puede provocar un apagado. Los picos también pueden indicar fuerza excesiva cuando no se espera y llevar a los operadores a la herramienta que necesita ser reemplazada. El monitoreo de energía también puede funcionar junto con otros aspectos del programa, como el monitoreo de fuerza, para brindar una imagen aún más completa.

Procesamiento de datos de alta velocidad

Los datos son uno de los activos más valiosos de una empresa. Cuando se procesa en tiempo real y en el punto de ocurrencia, se puede usar en el marco de la misma plataforma de análisis avanzado que impulsa el monitoreo de la producción para brindar información procesable. Estos conocimientos no solo ayudan a los operadores y gerentes a desarrollar soluciones a los problemas. Como parte del ecosistema de datos, brindan información valiosa por trabajo, máquina, operador, turno y más.

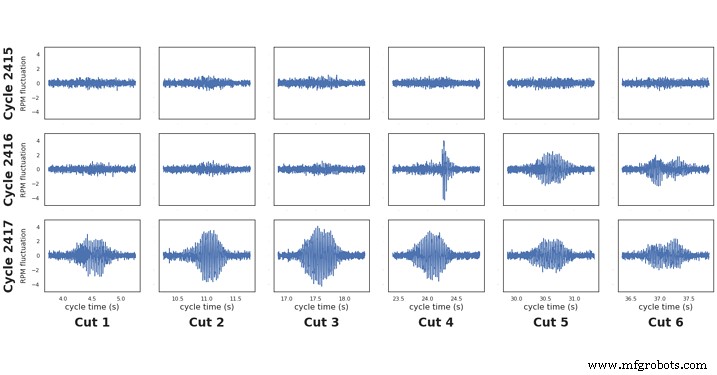

Detección de desgaste de herramientas en tiempo real

Los sistemas avanzados de captura de datos como el que ofrece MachineMetrics pueden aprovechar datos de alta frecuencia que pueden aprovecharse para detectar el desgaste de la herramienta en tiempo real. Los resultados se analizan y, mediante el aprendizaje automático, el sistema puede comenzar a asignar atributos rastreables y trazables a cada señal que acompaña al desgaste de la herramienta. Esta capacidad funciona junto con otros dispositivos para que se pueda monitorear y trazar el desgaste de la herramienta.

Con el monitoreo de herramientas, puede replicar el oído de un maquinista avanzado con años de experiencia escuchando herramientas y máquinas para cualquier signo de falla inminente.

Con el monitoreo de herramientas, puede replicar el oído de un maquinista avanzado con años de experiencia escuchando herramientas y máquinas para cualquier signo de falla inminente.

¿El software para herramientas de monitoreo es para usted?

Si el equipo no está funcionando según las tasas de producción medidas o el tiempo de toma adecuado, el monitoreo de herramientas puede ser una buena solución. Si el costo y la calidad están por todas partes, entonces el buen estado de la herramienta puede ser una parte importante de la solución. Debido a que es más difícil de hacer que el monitoreo de la producción de máquinas, muchas empresas pueden evitarlo. Pero por qué una empresa necesita un sistema de monitoreo de este tipo va de la mano con por qué necesitan monitoreo de producción.

Lo mismo ocurre con la comprensión de OEE. Muchas empresas que recién comienzan su viaje de digitalización y monitoreo tienen una opinión muy inflada de cuál es la efectividad general de su equipo. Y cuando empieza el seguimiento de la producción, esa opinión se hace añicos. Representa el siguiente nivel de profundización para la mejora continua de procesos para controlar una gran cantidad de problemas.

Una empresa también puede usar dicho software de monitoreo para abordar necesidades más estratégicas. Quizás los datos generen problemas de capacitación que significan que incluso un operador experimentado necesita actualizarse. También se puede utilizar para determinar si la base de equipos de la empresa está a la altura de producir el nivel de calidad basado en la complejidad. Las especificaciones y las tendencias de los productos cambian con el tiempo, y es posible que los equipos heredados no siempre se mantengan al día.

Otra razón estratégica sería que la empresa asumiera nuevos negocios. Las piezas de grado aeroespacial, médico y militar requieren tolerancias extremadamente estrictas. Si una empresa está considerando emprender nuevos negocios en los que la eficiencia actual y los controles de procesos están fuera de sintonía, el sistema de monitoreo puede ayudar a identificar las áreas problemáticas y dirigirlas a una solución de proceso que les permita asumir un trabajo de mayor calidad.

¿Cuándo tiene sentido el monitoreo de herramientas?

El monitoreo de herramientas tiene sentido cuando una empresa tiene poca o ninguna idea de cuál es su verdadero OEE. También tiene sentido cuando es necesario optimizar los procesos. Muchas empresas pueden lograr mejoras de dos dígitos de hasta un 20 % cuando se usan en combinación con el monitoreo de la producción. Esta condición puede continuar durante años y frustrar a los operadores y gerentes que no entienden por qué una máquina no puede producir piezas al ritmo establecido.

El monitoreo de herramientas también tiene sentido cuando las empresas sufren pérdidas de eficiencia debido a tiempos de ciclo perdidos o incorrectos donde la falla de la herramienta significa que el trabajo nunca funciona a la tasa de producción de acuerdo con las especificaciones. Y es una excelente opción para las empresas que tienen una gran pérdida debido a las consecuencias de la calidad y no pueden identificar las razones exactas de por qué y dónde ocurren estas consecuencias.

BC Machining recurre a MachineMetrics para el control predictivo de herramientas

Cuando BC Machining buscó ayuda para abordar las continuas roturas de herramientas y las altas tasas de desecho, contrataron a MachineMetrics para encontrar una solución. BC Machining atiende a las industrias médica, de defensa, de transporte y de herramientas eléctricas donde la precisión es crítica.

BC Machining había estado experimentando roturas excesivas de herramientas en sus máquinas CNC suizas, creando chatarra tanto en el punto de rotura como cerca del final de la vida útil de la herramienta cuando las piezas pueden salirse de las especificaciones.

Usando la solución MachineMetrics de capturar datos de alta frecuencia y analizarlos a través de algoritmos avanzados, BC pudo identificar roturas de herramientas para evitar piezas de desecho.

La disminución de las piezas perdidas, la clasificación y la incertidumbre se tradujeron en una detección de fallas cercana al 100 % y un ahorro anual de $72 000 por máquina.

Lea el estudio de caso completo con BC Machining.

MachineMetrics ofrece un sistema de monitoreo para la evaluación de herramientas que recopila datos directamente de la fuente:la propia máquina CNC. A través de algoritmos personalizados diseñados para monitorear el uso de torsión, las entradas se pueden ingresar en el sistema como eventos de series de tiempo o modelos de aprendizaje automático para predecir fallas de herramientas con precisión.

El adaptador de datos de alta frecuencia de MachineMetrics puede detectar los problemas y analizar los datos en el perímetro para automatizar las soluciones y alertar al personal sobre los problemas antes de que ocurra la falla, lo que evita costosos desechos y tiempo de inactividad. Con diagnósticos avanzados de la máquina, las herramientas se optimizan y se incorporan a un sistema de mantenimiento predictivo agresivo y completamente automatizado. Para ver cómo se puede implementar MachineMetrics para ayudarlo a controlar las necesidades de salud de su herramienta, reserve una demostración con nuestro equipo hoy.

Tecnología Industrial

- Una guía para la administración de costos en la nube empresarial:comprensión y reducción de costos

- Los 10 métodos principales para reducir los costos laborales

- Reducir el inventario y más a través de ERP

- Por qué el control de la carga es fundamental en tiempos de crisis y más allá

- Monitoreo de condición:5 tipos comunes de fallas y su importancia

- ¿Qué es el torno de cabrestante y torreta?

- Operaciones de máquinas de torno y herramientas de corte de torno

- ¿Qué es el Mecanizado? - Definición, Proceso y Herramienta

- Productividad inteligente:ideas para reducir los costos de fabricación estratégicamente en medio de la crisis del COVID-19

- Micromecanizado:técnicas, oportunidades y desafíos

- Reducción de los costos de energía del generador