Cómo realizar un análisis de capacidad de fabricación

Los fabricantes enfrentan una montaña de desafíos para producir los bienes que usamos en nuestras vidas. Y cada uno debe abordar estos desafíos con recursos limitados en forma de capital, conjuntos de habilidades, avances tecnológicos y más. Los gerentes que orquestan este campo complejo buscan formas de maximizar las herramientas que tienen a su disposición al comprender la capacidad de su taller. Un mejor uso del espacio de fabricación, los materiales, la mano de obra y el rendimiento optimizado de los equipos es fundamental para que las empresas impulsen una producción eficiente y obtengan la mayor rentabilidad.

Un análisis de capacidad puede ser una excelente solución para auditar una planta de fabricación y diagnosticar si hay capacidad oculta esperando ser desbloqueada.

¿Qué es la capacidad de fabricación?

El objetivo de cada fabricante es ejecutar sus operaciones a plena capacidad. Pero, ¿qué es la capacidad de fabricación? La respuesta corta es que la capacidad de fabricación representa el estado en el que todos los equipos y recursos dentro de una empresa se utilizan a la tasa de operación más alta para la combinación de productos y el volumen que requiere su industria. Esto significa que todos los procesos, desde las operaciones hasta el mantenimiento, se optimizan con una cantidad determinada de recursos y que no se incurre en tiempos de inactividad innecesarios. Cuando se alcanza esta condición, el equipo ha alcanzado su capacidad máxima.

Muchos factores complican aún más el camino hacia este estado ideal. Una fábrica puede sufrir una serie de pérdidas de disponibilidad, como fallas mecánicas en las que se pierde un tiempo valioso para la reparación. O podrían perder una valiosa capacidad de producción debido a cambios, configuraciones y ajustes.

La capacidad de fabricación también puede sufrir pérdidas de rendimiento. Estos incluyen acciones de operadores sin experiencia o sin experiencia y paradas por atascos, ralentí, descentramiento. Estos a menudo se abordan apresuradamente con poco análisis de lo que los causó y cómo evitar que vuelva a suceder.

Finalmente, la capacidad de fabricación puede verse afectada negativamente por pérdidas de calidad, incluidos defectos de proceso y reducciones de rendimiento. Algunas causas incluyen un flujo de trabajo suboptimizado, errores humanos o un proceso roto. Además de despojar a una fábrica de una capacidad valiosa, las pérdidas de calidad también pueden generar desechos adicionales que pueden necesitar ser reprocesados o desechados, lo que aumenta el costo del producto.

Estos obstáculos a la capacidad a menudo se conocen como las Seis Grandes Pérdidas. Y sus efectos pueden ser devastadores. En el mejor de los casos, la falta de comprensión de la capacidad puede generar costosas horas extra, desperdicio, entregas perdidas o gastos de capital innecesarios en forma de nuevos equipos para compensar la pérdida.

¿Qué es un análisis de capacidad?

Cuando un fabricante necesita aumentar la capacidad, a menudo comienza con las respuestas instintivas anteriores. Sin embargo, uno solo puede comprar tantas máquinas y programar tantos turnos antes de que el enfoque en mejorar la capacidad se mueva hacia adentro. Y la mejor manera de identificar dónde se deben tomar medidas para aumentar la capacidad está en los datos.

El proceso de análisis de capacidad es la diferencia entre la capacidad potencial y la producción real que una empresa logra actualmente. Al recopilar datos de producción, los fabricantes pueden identificar qué procesos, equipos o funciones deben cambiarse para aumentar la capacidad. Básicamente, esto permitirá a los fabricantes impulsar una mayor utilización de sus recursos existentes a través de la optimización de procesos.

Lectura adicional:Cómo aumentar la capacidad de producción de fabricación

Cómo realizar un análisis de capacidad de fabricación

Las empresas que realizan un análisis de la capacidad de fabricación pueden reducir el tiempo de inactividad y el desperdicio. También pueden extraer los datos para optimizar los procesos y agilizar los flujos de trabajo. Hacerlo puede ayudarlos a comprender cuáles son las limitaciones existentes y tomar decisiones en tiempo real para resolver los problemas a medida que ocurren. A medida que los datos respaldan estas soluciones, los gerentes pueden impulsar la mejora en toda la operación y aumentar la capacidad sin inversión adicional en equipo o mano de obra. Para las empresas que buscan mejorar su capacidad de fabricación, estos son los pasos necesarios para desbloquear la capacidad existente:

Datos de referencia

Si no sabes dónde estás, no verás hacia dónde te diriges. Es común sobrestimar la utilización actual de los equipos, ya que muchas empresas ni siquiera se dan cuenta de que la utilización es tan baja como es.

El benchmarking incluye determinar la capacidad existente. La velocidad de la máquina, las pérdidas de calidad, el tiempo de inactividad por categorías, como averías, cambios y pérdidas de rendimiento, deben medirse para determinar la capacidad actual. Y en muchos casos, ese número es impactante. Se pueden utilizar varias mejores prácticas para crear un marco sólido y práctico para la evaluación comparativa:

- Reuniones internas:una reunión inicial interna ayuda a establecer expectativas y garantiza que todos estén en sintonía. Al reunir al equipo adecuado, todos sabrán cuál debe ser el objetivo de utilización.

- Comprobación de los datos:hay momentos en los que los datos actuales informados dicen poco sobre el estado real de la máquina. Puede estar registrando incorrectamente el estado, o puede ser el recuento de piezas, el tiempo de inactividad o algún otro parámetro. Asegurarse de que los datos sean verdaderos ayudará a analizar lo que se debe hacer.

- Evaluación de datos:aquí es donde se comparan las suposiciones originales con la utilización actual real. Representa un nuevo punto de partida sobre las mejoras que se pueden realizar.

- Planificación:al crear un plan de mejora, los gerentes pueden reunir las piezas de las expectativas originales, el estado real de capacidad basado en datos y las mejoras que se pueden realizar.

Un ejemplo de un informe de utilización de MachineMetrics, uno de los muchos informes prediseñados que se pueden usar para comparar datos.

Analizar el tiempo de inactividad

Una vez que una operación de fabricación ha comparado sus datos y comprende su verdadera utilización, se debe realizar un análisis del tiempo de inactividad. Esto involucra a gerentes, técnicos, ingenieros de fabricación, operadores y otros que pueden ayudar a identificar todas las razones del tiempo de inactividad y planificar cómo reducirlo o eliminarlo.

Con las revelaciones que acompañaron la evaluación comparativa de la instalación, los miembros del equipo pueden pasar a medir el tiempo de inactividad que impulsa esa utilización. Al responder cuánto tiempo de inactividad se está produciendo y en qué categoría se encuentra el tiempo de inactividad, los pasos para mejorar se vuelven más evidentes. La mejor forma de hacerlo es mediante un software de recopilación de datos automáticos para garantizar que se utilicen datos precisos, estandarizados y en tiempo real.

El tiempo de inactividad también debe categorizar las razones del tiempo de inactividad. Las categorías a considerar pueden incluir:

- Tiempo de inactividad planificado frente a no planificado:cada uno pone una máquina fuera de servicio, pero ambos tienen enfoques bastante diferentes para minimizar las ocurrencias y volver a poner la máquina en línea.

- Error humano o acción del operador:en un entorno de fabricación grande y complejo, los operadores pueden tener diferentes niveles de capacitación o pueden realizar tareas o acciones en un orden que reduce la eficiencia. Estos a menudo se pueden detectar y buscar tendencias a través del análisis del tiempo de inactividad.

- Caídas de la calidad:la calidad es una categoría amplia que debe incluirse en el análisis del tiempo de inactividad. Puede generar información sobre la capacitación, el estado y el mantenimiento de la máquina, la calidad del proveedor entrante o incluso las condiciones ambientales dentro de la instalación entre los días más cálidos y las noches más frescas.

Una vez que se determinan las categorías, los miembros del equipo pueden profundizar para determinar los motivos del tiempo de inactividad dentro de la categoría. Por ejemplo, puede haber muchos tipos de tiempo de inactividad planificado, incluido el mantenimiento programado, la producción estacional y otros.

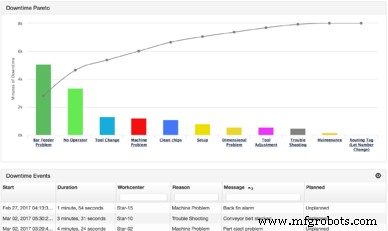

El Pareto de tiempo de inactividad de MachineMetrics revela las razones más notorias de tiempo de inactividad y es un excelente punto de partida para encontrar procesos para mejorar.

Del mismo modo, existen innumerables razones para el tiempo de inactividad no planificado. Estos pueden variar desde material que no está en la máquina cuando se necesita hasta una máquina con mantenimiento inadecuado. También puede indicar un flujo de trabajo mal diseñado en el que el material de origen no está listo cuando se necesita, creando un efecto dominó.

Lo mismo es cierto para el error humano. Las operaciones de fabricación se están volviendo más automatizadas, pero todavía hay necesidad de mano de obra. La fatiga, la capacitación inadecuada, la falta de comprensión del flujo de trabajo o los pasos interrumpidos del proceso pueden significar que los trabajadores cometan errores que de otro modo no cometerían.

La mejor manera de recopilar esta información es a través de la automatización y el software. Al hacer que la visualización de datos sea intuitiva y fácil de registrar, los operadores pueden utilizar un tablero para ingresar datos reales y ver su impacto. Así como un operador puede ingresar los motivos del tiempo de inactividad, las herramientas como los gráficos de Pareto pueden ayudar a comprender el análisis del tiempo de inactividad a medida que avanza. Esto brinda a los usuarios información y, a menudo, ayuda a generar sugerencias de mejora.

Al final del análisis del tiempo de inactividad, se pueden determinar los costos reales del tiempo de inactividad y su impacto en el resultado final. Esto también ayuda a identificar la "fruta al alcance de la mano", los elementos más rápidos y fáciles de arreglar con el impacto más significativo en el dinero ahorrado y la capacidad agregada.

Lectura adicional:Cómo rastrear y analizar el tiempo de inactividad de la máquina

Cambios en el proceso de implementación

Los gerentes ahora están equipados con datos precisos y verificables que impulsan un cambio real en este punto del análisis de capacidad. Estos cambios se pueden utilizar para abordar las limitaciones de capacidad más significativas, desbloquear la capacidad oculta para eliminar las horas extra, reducir la necesidad de gastos de capital y perfeccionar un programa de mantenimiento que funcione en sincronía con los cambios y otras condiciones operativas en lugar de competir con ellos.

Hay muchos ejemplos de pérdidas significativas de capacidad. Aquí hay algunos que se pueden encontrar durante la mayoría de las transformaciones digitales:

Tiempo de ciclo esperado mayor que el tiempo de ciclo real

El tamaño y la complejidad de los entornos de fabricación actuales pueden significar que el rendimiento individual queda enterrado bajo una montaña de datos, volumen y un impulso para una mayor producción. Cuando los datos son verdaderos y los recuentos de piezas en la máquina son precisos, los operadores son responsables de su producción en lugar de estar enterrados debajo de ella. Esta rendición de cuentas puede ser una herramienta positiva que les permita formar parte de la identificación de áreas de mejora. A medida que las mejoras en el tiempo de inactividad más aparente comienzan a funcionar, se puede iniciar una mayor optimización del tiempo de ciclo para continuar el proceso e incluir incluso pequeños cambios que se suman rápidamente.

Problemas de calidad

Como se mencionó anteriormente, la calidad es un tema amplio que afecta muchas áreas. Pero eso ofrece más oportunidades de mejora. La regla 80/20 no solo se aplica a la calidad, sino que también afecta las subcategorías dentro de ella, incluido el error humano/capacitación, la calidad del proveedor, las mejoras de mantenimiento, el diseño del producto, etc. Al aprovechar los datos aislados analizados en tiempo real, la mayor culpable en cada área puede ser objeto de medidas de mejora para generar un impacto acumulativo más considerable en la calidad general. A medida que estos esfuerzos se arraigan, aumenta la capacidad, mejora la calidad, reduce los costos y mejora el rendimiento de pedidos y entregas.

Lectura adicional:Garantía de calidad en la fabricación:todo lo que necesita saber

Con MachineMetrics, puede ver fácilmente las razones principales por las que se rechazan las piezas e identificar la raíz del problema.

Con MachineMetrics, puede ver fácilmente las razones principales por las que se rechazan las piezas e identificar la raíz del problema.

Fallo del equipo

Pocas cosas enloquecen tanto a los gerentes de manufactura como las fallas en los equipos. Y, a menudo, estas fallas son el resultado de un programa de mantenimiento reactivo. Al ejecutarse hasta fallar o por un seguimiento inadecuado del estado de la máquina, las empresas ceden grandes cantidades de capacidad en forma de tiempo de inactividad. Pero el análisis de datos y las condiciones de las máquinas en tiempo real ofrecen nuevas oportunidades para aumentar la capacidad. Al comprender los estados de las máquinas e implementar sensores y tecnología IIoT, los gerentes pueden dejar atrás el mantenimiento reactivo e impulsar una mayor capacidad y menores costos. Un estudio realizado por Deloitte muestra que los programas de mantenimiento predictivo pueden aumentar el tiempo de actividad de los equipos entre un 10 y un 20 %.

Flujo de trabajo

La utilización del equipo de medición es más que simplemente medir la máquina. Al capturar, contextualizar y analizar datos, los gerentes pueden ver una máquina individual y todo el ecosistema de equipos dentro de la instalación. Esto puede conducir a información sobre el diseño del equipo, las etapas, el WIP y otras variables relacionadas con el proceso que se pueden usar para aumentar la capacidad. Si bien puede indicar la necesidad de reorganizar una planta o celda de producción, también puede ser tan simple como mover algunas máquinas unos metros o cambiar la forma en que el material fluye de una estación a la siguiente dentro del flujo de trabajo que marca la diferencia.

Desbloqueo de capacidad oculta

Un análisis de capacidad junto con la captura y el análisis de datos avanzados puede ayudar a las empresas a encontrar su camino hacia la capacidad total más rápido de lo que la mayoría pensaría y conducir a una producción nivelada. Cuando Avalign Technologies luchaba por rastrear el OEE y el tiempo de inactividad, los cuellos de botella de producción, los SOP inadecuados y otros factores frenaban la capacidad.

Con MachineMetrics, Avalign adquirió visibilidad instantánea en toda la planta para lograr un aumento del 25-30 % en OEE y millones en capacidad adicional, sin la adición de mano de obra, equipo o recursos adicionales.

Mire el video de caso de estudio:

Tecnología Industrial

- Cómo convertirse en un campeón digital en la fabricación

- Cómo iniciar un proyecto de análisis de datos en la fabricación

- Cómo la planificación de la capacidad impulsada por IA está cambiando el panorama de la fabricación:una perspectiva completa

- Qué es el análisis del árbol de fallas y cómo realizarlo

- Cómo superar los desafíos comunes de recursos humanos en la fabricación

- Cómo implementar un programa de aprendizaje de manufactura

- Cómo la energía inalámbrica está transformando la fabricación

- ¿Qué importancia tiene Philadelphia Manufacturing?

- Cómo utilizar el seguimiento de lotes en la fabricación

- Cómo realizar un análisis de cuellos de botella

- Cómo aumentar la capacidad de fabricación con maquinaria usada