Cómo reducir el tiempo de inactividad de las máquinas en la fabricación

Los fabricantes están en constante estado de mejora, pero el aumento de la eficiencia y la reducción de los plazos de entrega han llamado mucho la atención sobre la cantidad de tiempo que las máquinas no están en producción. Las empresas a menudo subestiman el costo y la cantidad de tiempo de inactividad que experimentan, a pesar de que afecta en gran medida la capacidad de todo un taller. A continuación, se explorarán estrategias y soluciones para rastrear, categorizar, exponer y, en última instancia, reducir el tiempo de inactividad no planificado para garantizar que los fabricantes generen el mayor rendimiento posible.

¿Cuánto cuesta el tiempo de inactividad a los fabricantes?

Los fabricantes a menudo saben que tienen problemas y mencionan que el mayor es el tiempo de inactividad. Sin embargo, esa podría ser la medida en que un fabricante sabe sobre el problema. Un informe de 2017 titulado "" indicó que la mayoría de las empresas subestiman significativamente su verdadero costo de tiempo de inactividad. Además, más del 80 % de las empresas carecen de los datos o la capacidad para calcular con precisión el costo de su tiempo de inactividad. Con las tendencias recientes en IIoT, conectividad de máquinas y soluciones de monitoreo, los fabricantes están comenzando a obtener respuestas a preguntas que ni siquiera sabían que deberían haber preguntó.

¿Cuáles son las causas principales del tiempo de inactividad?

Identificar las causas principales del tiempo de inactividad es un buen lugar para comenzar a buscar mejoras. Los culpables más atroces del tiempo de inactividad a menudo revelan ineficiencias aparentemente obvias y áreas de mejora. A continuación se presentan algunas de las razones más comunes de las fallas de las máquinas y las causas del tiempo de inactividad en la fabricación.

Ineficiencia del proceso

Cada proceso de fabricación tiene períodos de tiempo en los que el equipo no está disponible debido a la configuración, los cambios de herramientas, los cambios de material, los cambios de piezas, los cambios de programa o cualquier otro cambio en la producción que deba realizarse mientras el equipo está detenido. Sin embargo, muchos de estos procesos son altamente ineficientes debido a la falta de medición, análisis y mejora. Si bien es muy importante realizar un seguimiento de este tiempo, la mayoría de las tiendas no pueden hacerlo, y aquellos que lo hacen la mayoría de las veces intentan hacerlo manualmente, lo que es ineficiente, inexacto y los datos a menudo son difíciles de compilar, analizar y obtener información. de.

Error del operador

Nadie es perfecto. Los seres humanos se cansan, lesionan, olvidan, etc. A veces, los operadores están sobrecargados de trabajo o están atendiendo varias máquinas. Estas razones pueden hacer que una máquina se apague durante un tiempo significativo antes de que se note. La brecha de habilidades también está provocando la jubilación de una gran parte de la fuerza laboral, trayendo consigo profundos conocimientos tribales que es posible que no se transmitan a los nuevos empleados.

Tiempo de inactividad del material

Con el costo asociado con el inventario, muchos fabricantes quieren operar de la manera más eficiente posible. Desafortunadamente, un inventario ajustado puede aumentar los eventos de tiempo de inactividad cuando hay interrupciones en la cadena de suministro. Tener información sobre la previsión de la demanda y el suministro de materiales puede ayudar a mitigar este problema.

Ineficiencias de mantenimiento

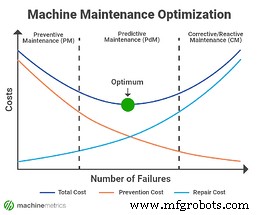

Muy poco o demasiado mantenimiento puede provocar fallas. Otro gran beneficio de los dispositivos conectados es la reducción de la cantidad de mantenimiento preventivo. Con datos precisos de la máquina, los fabricantes pueden predecir mejor cuándo es necesario el mantenimiento. En el “ Hoja de ruta hacia la automatización del mantenimiento digital ", discutimos cómo los fabricantes pueden avanzar hacia una estrategia de mantenimiento más efectiva y rentable para reducir los costos y aumentar el tiempo de actividad del equipo.

Sin embargo, no se trata solo de análisis predictivo

Tiempo de inactividad cultural/de gestión

Los fabricantes están bajo presión. Dejar que este estrés llegue a los operadores puede hacer que sientan que no tienen tiempo para respirar, corregir errores, realizar la limpieza de rutina o el mantenimiento. Una cultura estresante de operar constantemente a la máxima velocidad puede conducir a un aumento de los errores del operador y al mantenimiento de la máquina. Por eso es imperativo tener datos de tiempo de ciclo precisos para garantizar que las expectativas sean realistas.

Estrategias viables para reducir el tiempo de inactividad de fabricación

Es Imprescindible seguir el viaje analítico utilizando los datos como base. Antes de que la automatización pueda adoptarse y tener éxito, se necesitan datos para dar visibilidad al problema e impulsar la toma de decisiones que eventualmente puede conducir a la automatización. Esta visibilidad mostrará dónde existe el problema, hasta qué punto está afectando la producción y cómo puede trabajar para resolverlo. No todo necesita análisis predictivos.

Los fabricantes pueden hablar de un instalación totalmente autónoma , pero tienes que caminar antes de correr. El uso de datos como base es el primer paso para aprender qué afecta más a la producción y los plazos de entrega. un solución de seguimiento del tiempo de inactividad de la producción proporciona datos precisos de la máquina en tiempo real y brinda a los trabajadores la capacidad de registrar y categorizar las causas del tiempo de inactividad. Toda la información se recopila y estandariza automáticamente para que se muestre en informes y tableros en tiempo real preconstruidos y personalizados para brindar visibilidad crítica a los gerentes. Estos conocimientos identifican brechas y oportunidades para que los líderes de fabricación impulsen mejoras.

Estas son algunas estrategias para ayudar a reducir no planeado tiempo de inactividad:

Seguimiento y categorización precisa del tiempo de inactividad

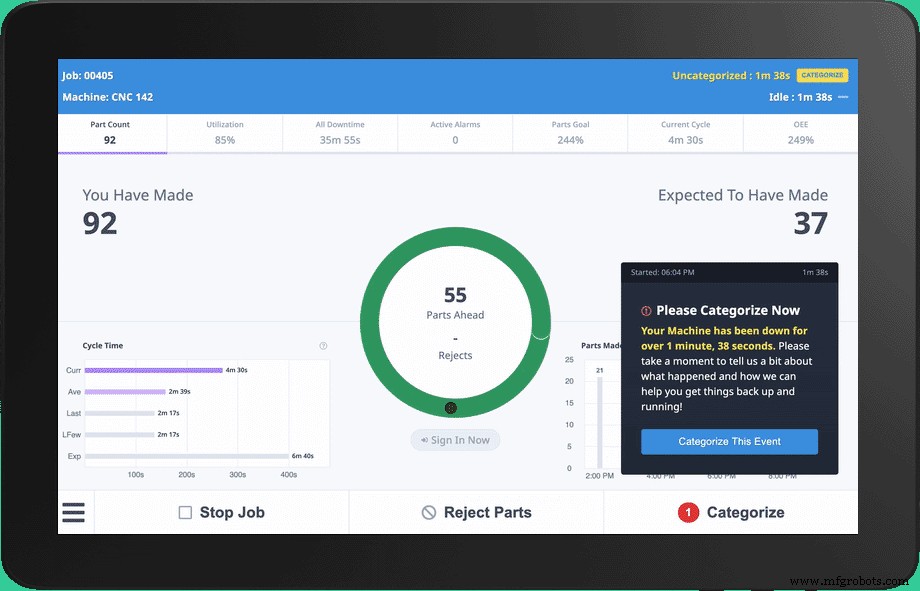

Sin suficientes datos precisos sobre el tiempo de inactividad, es difícil priorizar acciones de mejora. Cambiar del seguimiento de máquinas manual al automatizado es esencial no solo para comprender la cantidad total de tiempo de inactividad que experimenta un taller, sino también para es también es útil para realizar un seguimiento de una variedad de KPI, como la utilización de la máquina y el OEE. Sin embargo, los operadores siguen siendo importantes para la recopilación de datos de tiempo de inactividad. Pueden proporcionar el "por qué" detrás de los tiempos de inactividad al documentar rápidamente el motivo del evento.

Con MachineMetrics, los operadores pueden categorizar fácilmente eventos de tiempo de inactividad en tabletas colocadas en las máquinas. Todos estos datos se recopilan y propagan en informes prediseñados y personalizados.

Para una mejor vista del taller, MachineMetrics desarrolló un software pensando en el operador. Si la máquina está inactiva o ha estado inactiva más tiempo de lo esperado, las funciones aparecen en tabletas colocadas en la máquina que le permiten al operador categorizar y agregar razones para el tiempo de inactividad a través de la vista Operador. Entre el seguimiento automático de la máquina y las funciones que permiten a los operadores registrar razones para el tiempo de inactividad directamente en la tableta de la máquina, MachineMetrics brinda a los operadores y gerentes la información que necesitan para tomar mejores decisiones operativas y trabajar para reducir el tiempo de inactividad.

Exposición del tiempo de inactividad en tiempo real

El uso de la tecnología de seguimiento automático brinda visibilidad en tiempo real del taller, ya sea que las partes interesadas estén en el taller o en casa. Los eventos de tiempo de inactividad se ven inmediatamente en el tablero. Con datos en tiempo real y el software adecuado, los gerentes pueden abordar el tiempo de inactividad a medida que ocurre. Además, las notificaciones automáticas se pueden activar en función de los eventos de tiempo de inactividad. Por ejemplo, si se activa una alarma de bomba, MachineMetrics puede enviar una notificación directamente a mantenimiento para agilizar la respuesta al tiempo de inactividad. Si los materiales se están agotando, el control de inventario puede recibir una notificación para reabastecerse o pedir más suministros para garantizar que las máquinas no se apaguen mientras esperan material.

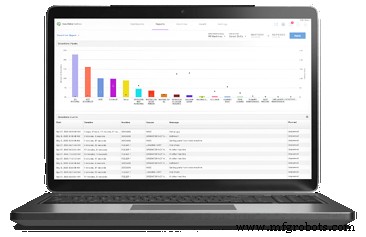

Los datos en tiempo real también optimizan los análisis y los informes. Cuanto más rápido se contextualicen los datos sin procesar para su consumo (en informes y tableros), más rápido podrán los tomadores de decisiones encontrar y atacar las principales causas del tiempo de inactividad. MachineMetrics utiliza tecnología conectada y computación en la nube avanzada para brindar informes rápidos y precisos sobre el tiempo de inactividad con gráficos de barras de Pareto interactivos que resaltan las razones principales de su tiempo de inactividad.

Los gráficos de Pareto de tiempo de inactividad identifican fácilmente las razones de tiempo de inactividad más comunes y costosas.

Establezca objetivos específicos para la planta de fabricación

Los objetivos dan dirección al personal y las organizaciones. Con datos precisos y paneles fáciles de seguir, es posible realizar un seguimiento de la producción entre turnos, operadores y máquinas para establecer líneas de base y establecer objetivos. Otros beneficios incluyen la capacidad de:

- Comience un programa de incentivos o responsabilidad

- Añadir valor a las evaluaciones del personal

- Encuentre brechas de capacitación o necesidades de readiestramiento

En general, los objetivos y los datos precisos trabajan juntos para mejorar la comunicación general. Los empleados que entienden la conexión entre el tiempo de inactividad y los objetivos, o las ganancias, ayudan a priorizar las responsabilidades y pueden aumentar su productividad, lo que puede reducir el tiempo de inactividad.

Realizar un mantenimiento periódico de los equipos de fabricación

Encontrar el punto ideal para el mantenimiento es posible con las herramientas adecuadas. El seguimiento del rendimiento de la máquina puede ayudar a ajustar los programas de mantenimiento o incluso predecir cuándo se necesita mantenimiento

Actualice su equipo de fabricación

Si bien una solución de plataforma puede reducir la cantidad de hardware necesario, es posible que las máquinas heredadas aún necesiten una forma de conectarse. Los adaptadores de E/S simples o el monitoreo de encendido/apagado son suficientes para comenzar a recopilar datos de tiempo de inactividad. La mayoría de los equipos modernos tendrán los sensores o la tecnología necesarios, pero es posible que necesiten una puerta de enlace industrial para enviar datos a una plataforma. MachineMetric ofrece hardware con múltiples formas de conexión para una integración rápida y fácil.

Capacitar adecuadamente a los empleados de la línea de producción

Con la adopción de nueva tecnología, la brecha de habilidades y el error del operador son causas comunes de tiempo de inactividad, la capacitación es imperativa. Formación no puedo simplemente ser una serie de listas de verificación y documentos. Eso también debe incluir una comprensión clara de los objetivos. Un empleado debidamente capacitado reducirá el tiempo de inactividad al comprender sus responsabilidades y cómo afectan al equipo, la producción y el tiempo de inactividad. Es es importante que los operadores tengan visibilidad de la producción para que puedan comprender mejor cuál es su posición en lo que respecta a los objetivos de producción en un día determinado. Si bien la capacitación parece autoexplicativa, tener datos de desempeño puede mejorar la capacitación al identificar las brechas de conocimiento y enfocarse en los desafíos más probables que podría enfrentar cada empleado.

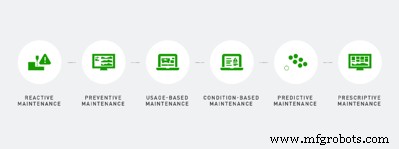

Pase de una mentalidad reactiva a una proactiva

T aquí hay algunos tipos diferentes de mantenimiento en la fabricación. El enfoque reactivo dice:"arreglémoslo cuando esté roto". Este método a menudo es disruptivo, costoso y puede resultar en una pérdida de producción. El enfoque proactivo dice:"arreglémoslo antes de que se rompa".

El mantenimiento proactivo considera el estado de las máquinas y las observaciones ambientales realizadas por el personal para ayudar a evitar que los pequeños problemas se conviertan en grandes problemas. La mentalidad proactiva comienza con el seguimiento de todo el proceso y la recopilación de datos para comprender lo que sucede en el taller. Un enfoque proactivo es un cambio amplio e importante. Cuando una máquina está en condiciones óptimas, funciona mejor y con menos errores, lo que significa menos tiempo de inactividad no planificado.

Identificar y mitigar los asesinos de producción obvios

Varios factores pueden afectar la cantidad de tiempo de inactividad que experimenta una máquina. Algunas de las causas más comunes son errores del operador, fallas del equipo, escasez de materiales y otros problemas de mantenimiento inesperados.

Para reducir el tiempo de inactividad no planificado, primero debe comprender cuánto tiempo de inactividad está ocurriendo y dónde ocurre. Si aún no lo ha hecho, realice un seguimiento de su tiempo de inactividad como un porcentaje del tiempo de producción programado. Registre cada evento de tiempo de inactividad, incluido cuánto tiempo ocurrió y qué lo causó.

Una vez que tenga los datos, es hora de priorizar. ¿Cuánto tiempo de inactividad proviene directamente de problemas con el equipo? ¿Escasez de materiales? ¿Los operadores no siguen los procedimientos adecuados? Sea lo que sea, debe deshacerse de los "asesinos" del tiempo de inactividad para reducir su porcentaje general de tiempo de inactividad. Por ejemplo, si un problema en el equipo está causando la mayor parte de su tiempo de inactividad, querrá concentrarse en cómo funciona esa máquina y qué se puede hacer para que su rendimiento coincida con los objetivos de producción.

No todos los factores pueden mitigarse, pero es una buena idea mitigar todo lo que pueda.

Implementar un sistema de monitoreo de control de procesos más estricto

Se debe implementar un sistema de monitoreo de control de procesos para reducir el tiempo de inactividad no planificado. Este tipo de sistema tiene como objetivo detectar y prevenir condiciones de proceso que podrían provocar tiempos de inactividad.

Un buen sistema de monitoreo de control de procesos tendrá la capacidad de:

- Detectar variaciones del proceso

- Identificar tendencias y patrones

- Haga comparaciones entre el rendimiento real y el rendimiento deseado

- Predecir problemas antes de que sucedan

Es importante tener en cuenta que un sistema de monitoreo de control de procesos no es una solución única. Necesita ser monitoreado y ajustado continuamente a medida que cambia el proceso de fabricación. El tiempo de inactividad siempre ocurrirá, pero contar con un sistema de control de procesos estricto puede minimizar las posibilidades de tiempo de inactividad no planificado.

Tenga un plan sólido para las ausencias inesperadas de los empleados

Cuando los empleados están enfermos o de vacaciones, es muy probable que su línea de producción se vea afectada. Para mantener niveles de producción consistentes cuando los miembros del personal están fuera del trabajo, es importante tener un plan sólido para asegurarse de tener suficiente cobertura para mantener la producción. Los bajos niveles de producción pueden acumularse con el tiempo y afectar significativamente su resultado final general.

Algunas cosas que puede hacer para prepararse para las ausencias inesperadas de los empleados incluyen:

- Identificación de empleados clave

- Desarrollo de un banco fuerte de personal de respaldo

- Asegurarse de que haya una buena comunicación entre los departamentos

Si bien estos pasos no pueden eliminar las ausencias inesperadas de los empleados, pueden ayudar a reducir las consecuencias y garantizar que la producción continúe de la mejor manera posible.

Haga una lista de verificación de inspección detallada

Una máquina mal mantenida provocará averías más frecuentes y tiempo de inactividad no planificado. Para reducir este riesgo, tenga una lista de verificación de inspección detallada. Una lista de verificación de inspección completa y bien organizada ayudará a garantizar que se realicen todas las inspecciones necesarias y que los problemas potenciales se identifiquen y aborden rápidamente.

Crear una lista de verificación de inspección detallada puede ser una tarea abrumadora. Estos son algunos consejos para empezar:

- Comienza con lo básico

- Dividir la lista de verificación en categorías

- Agrupar elementos relacionados

- Identificar áreas específicas para inspeccionar

- Use imágenes o diagramas para ayudar a ilustrar las áreas que está inspeccionando

Ejemplos específicos de cosas que debe incluir en su lista de verificación de inspección son:

- Características de seguridad de la máquina

- Cableado y componentes eléctricos

- Puntos de lubricación

- Tensiones de correa

- Inventario de repuestos

Estos son solo algunos puntos de partida básicos:su lista de verificación de inspección debe ser lo más detallada posible para adaptarse a su proceso de producción específico.

No olvides hacer copias de seguridad

Todos sabemos que pueden ocurrir accidentes y que las máquinas pueden averiarse inesperadamente. Para reducir el impacto de tal evento, es importante tener una copia de seguridad de sus datos, programas y configuraciones de la máquina. Una copia de seguridad puede ayudarlo a volver a funcionar rápidamente en caso de que surja un problema.

Hay varias formas de hacer copias de seguridad. Un método común y confiable es hacer copias de seguridad utilizando servicios basados en la nube que almacenan sus archivos en línea de forma segura. MachineMetrics ofrece este servicio a través de un software de fabricación basado en la nube que garantiza la confiabilidad de los datos a través de soluciones de respaldo y recuperación, lo que significa que sus datos siempre estarán protegidos contra la pérdida de datos.

Actúa con tus datos

Muchos fabricantes no tienen datos precisos sobre el tiempo de inactividad. No están seguros de las razones exactas o cuánto tiempo de inactividad le está costando a la empresa. Muchos fabricantes están experimentando una brecha de habilidades y recursos estresados. Agregar recolección manual de datos, análisis e informes solo ejerce más presión sobre los empleados y los recursos. Por eso es tan importante habilitar una solución de seguimiento del tiempo de inactividad.

Con el alto costo de producción y la falta de datos precisos, los gerentes no pueden tomar decisiones efectivas para reducir el tiempo de inactividad no planificado. Los fabricantes deben perfeccionar los procesos, reducir el desperdicio y maximizar la utilización de la máquina. MachineMetrics lo hace posible sin aumentar los empleados y recursos que ya están sobrecargados. Nuestro software de monitoreo de producción puede brindarle información sobre sus problemas de tiempo de inactividad para mejorar los procesos y reducir el tiempo de inactividad no planificado.

Comience a reducir su tiempo de inactividad hoy mismo

Reserve una demostraciónTecnología Industrial

- Cómo reducir el costo de retrabajo en la fabricación

- Cómo reducir los costos de mano de obra de fabricación sin reducir la plantilla

- Cómo un programa de mantenimiento preventivo puede reducir el tiempo de inactividad

- Cómo los fabricantes más pequeños pueden aprovechar la fabricación aditiva

- Los 4 principales desafíos de fabricación de EE. UU. y cómo superarlos

- Cómo el aprendizaje automático puede ayudar a los fabricantes a combatir el cambio climático

- Cómo reducir el uso de energía en la fabricación

- Herramientas inteligentes:cómo el sistema de gestión sin contacto de Haimer ayuda a reducir los costos de fabricación

- Cómo la automatización puede ayudar a los fabricantes a superar el COVID-19

- Cómo reducir el tiempo de inactividad y aumentar la productividad

- 5 tecnologías que alteran la fabricación