Fabricación basada en datos:beneficios, desafíos y estrategias

Optimización de la eficiencia de la producción a través de estrategias de fabricación basadas en datos

Aunque existen diversas tecnologías de captura de datos, los fabricantes todavía luchan por usarlas. Debido a este gran desafío, el objetivo de la fabricación basada en datos parece aún más inalcanzable.

Sin embargo, hay algunos enfoques basados en datos que puede tomar para optimizar la eficiencia de la producción. Estos enfoques incluyen el uso de IoT industrial para capturar datos de la planta, implementar dispositivos informáticos de borde de la planta o ingresar manualmente estadísticas de la máquina en hojas de Excel para un análisis más detallado. Las dos opciones anteriores son soluciones digitales con procesos automatizados mientras que la última es manual. Como era de esperar, la digitalización gana y hace que la captura de datos del piso de producción y su puesta en funcionamiento sea un proceso más ágil.

Con esto en mente, será útil profundizar en lo que significa ser un fabricante basado en datos, qué beneficios y desafíos puede experimentar al lanzar programas centrados en datos y qué estrategias tangibles puede adoptar a medida que avanza en su análisis. madurez.

¿Qué es la fabricación basada en datos?

El panel de rendimiento de MachineMetrics en el taller.

El panel de rendimiento de MachineMetrics en el taller.

La fabricación basada en datos es un enfoque de la producción que permite que los hechos y un conjunto estricto de KPI de fabricación guíen la toma de decisiones, en lugar de conjeturas, pruebas anecdóticas o "corazonadas".

Es un enfoque que aprovecha los datos de los equipos de planta, los operadores, la cadena de suministro, entre otras fuentes, para permitir que los fabricantes tomen mejores decisiones mientras trabajan para reducir costos y aumentar la eficiencia operativa.

La tecnología emergente está brindando a más fabricantes la capacidad de recopilar y procesar datos de sus operaciones, lo que está generando un aumento en las soluciones que pueden extraer información de los datos de fabricación en tiempo real. Sin embargo, no todos los análisis son iguales.

Para aprovechar con éxito los datos en una operación, primero debe poder recopilar datos precisos que puedan procesarse y mostrarse de manera efectiva de tal manera que sea fácil de consumir para el usuario.

Por ejemplo, si tuviera que recopilar manualmente datos de rendimiento de la máquina en un portapapeles, no solo hay un gran compromiso de tiempo para completarlo, sino que también existe una alta probabilidad de error humano. Por otro lado, la recopilación de datos directamente de las máquinas a través del PLC produce un flujo de datos altamente preciso e imparcial. Ambas soluciones aquí pueden considerarse "basadas en datos", pero la última es muy superior y conducirá a una mejor toma de decisiones.

Beneficios de estar basado en datos en la fabricación

Mayor visibilidad: El atractivo de la fabricación impulsada por datos es que los líderes en el piso de producción y la oficina corporativa pueden tener una comprensión más profunda del rendimiento en función de los datos que se recopilan en toda la organización. Los datos proporcionan información no solo sobre el rendimiento de los activos individuales, sino también sobre las operaciones en su conjunto. Esto ayuda a los responsables de la toma de decisiones a identificar áreas de oportunidad, ya sean turnos de bajo rendimiento, tiempo de inactividad recurrente de la máquina u otros cuellos de botella en la producción.

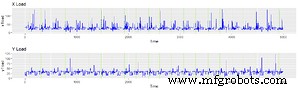

IA y aprendizaje automático: Con grandes conjuntos de datos, los fabricantes tienen la capacidad de ejecutar algoritmos de aprendizaje automático que ayudan a resolver problemas complejos. Por ejemplo, nuestro equipo de ciencia de datos aprovechó el aprendizaje automático no supervisado para detectar anomalías CNC. Es con esfuerzos analíticos como este que los fabricantes pueden adoptar prácticas avanzadas como el mantenimiento predictivo. Sin las capacidades de procesamiento o el acceso a los datos, incluso las formas más simples de toma de decisiones basadas en datos no serían posibles.

Automatización: Hay dos categorías de automatización que las estrategias basadas en datos pueden admitir. El primero es la recopilación automatizada de datos. Si una operación está debidamente equipada con dispositivos para recopilar datos y software para procesarlos, el proceso de recopilación de datos ya no requiere esfuerzo manual.

El segundo componente de la automatización es el uso de datos para la toma de decisiones automatizada. A medida que los fabricantes avanzan en su recorrido analítico, pasan del análisis descriptivo al predictivo. Esto significa que primero usan los datos para comprender lo que ha sucedido o está sucediendo actualmente, pero eventualmente maduran para comprender lo que puede suceder y tienen la oportunidad de tomar medidas al respecto de forma autónoma.

Ahorro de costos: Los datos complementan la fabricación ajustada, ya que brindan a los fabricantes la información que necesitan para optimizar los procesos de producción y minimizar el desperdicio. Sin datos concretos, es difícil medir con precisión las mejoras en la producción y asegurarse de que los cambios se hayan traducido en ahorros de costes.

Por ejemplo, Carolina Precision Manufacturing, un fabricante de piezas torneadas suizas CNC de tolerancia estrecha y de diámetro pequeño, ahorró $ 1,5 millones en un año al implementar una plataforma IoT para garantizar la visibilidad completa de los datos. En el estudio de caso, explica cómo pudieron aumentar la eficiencia de la producción, optimizar la utilización de la máquina e impulsar la responsabilidad del operador.

Desafíos de la fabricación basada en datos

Fuentes de datos en silos y sistemas heredados: Muchos sistemas y equipos no se construyeron con la intención de comunicarse entre sí. Esto puede ser el resultado de sistemas operativos separados entre diferentes departamentos, equipos heredados o simplemente una falta de documentación y comunicación. El problema aquí es que puede ser difícil agregar datos a través de sistemas dispares, lo que significa que obtendrá menos valor de los datos recopilados. Una plataforma IoT que conecta varios niveles de sistemas y pone en línea equipos heredados ayuda a resolver este problema.

Amenazas de seguridad: El problema de la seguridad de IoT industrial ha surgido debido a dos razones principales. En primer lugar, a medida que se conectan más dispositivos, existe una mayor posibilidad de crear vulnerabilidades para una infracción. En segundo lugar, la seguridad no se ha abordado antes a nivel de máquina, lo que significa que no se han desarrollado estándares ni protocolos. Sin embargo, existen soluciones para mitigar el riesgo.

Almacenamiento de datos: Cuantos más dispositivos y sistemas conectados permita un fabricante basado en datos, más datos se recopilarán. En la superficie, este es un gran beneficio si el usuario puede obtener información de los datos que se recopilan. Sin embargo, el creciente flujo de datos necesita un lugar para ser recopilado y procesado, lo que puede ser un desafío difícil. Esto es especialmente costoso si el usuario va a almacenar datos en las instalaciones, lo que constituye un caso sólido para el uso de la computación en la nube.

Estrategias de fabricación basadas en datos

Estrategia de optimización de procesos basada en datos

El primer paso para optimizar la capacidad de producción de una máquina es comprender sus capacidades y las condiciones de trabajo que la rodean. Estas condiciones de trabajo podrían incluir el conocimiento del inventario disponible y la velocidad a la que los materiales llegan a la máquina. Para adquirir este conocimiento, se requerirá la integración de soluciones de captura de datos como dispositivos de interfaz hombre-máquina. Los datos recopilados y la capacidad de visualizar los KPI brindan una gran perspectiva de los procesos industriales tanto para los que toman las decisiones como para los empleados dentro de un taller.

Estos conocimientos se pueden poner a trabajar en el desarrollo de una estrategia de optimización de procesos que garantice que la producción continúe en su nivel óptimo. Un enfoque basado en datos para la optimización de procesos también permite identificar los factores que limitan la productividad.

Un ejemplo es el uso de MachineMetrics para impulsar la optimización de procesos dentro de una planta de fabricación discreta. En este ejemplo, los datos se recopilan diariamente de las máquinas, se clasifican y comparan con los KPI optimizados para descubrir el equipo específico que no cumple con su objetivo y por qué. La información específica sobre los desafíos que afectan la productividad de una máquina sirve como base para corregir los problemas que limitan su funcionamiento óptimo.

Estrategia de mantenimiento predictivo basada en datos

Se espera que las máquinas dentro de los talleres reciban un mantenimiento continuo para garantizar que funcionen de manera óptima, razón por la cual cada fabricante tiene una estrategia de mantenimiento para hacer frente a la falla de las piezas. En muchas instalaciones, todavía se implementa un enfoque de mantenimiento reactivo o de ejecución hasta la falla como estrategia para mantener las máquinas en funcionamiento durante períodos más prolongados. Las estadísticas muestran que esta estrategia reduce la productividad en aproximadamente un 20 % y también puede provocar un tiempo de inactividad no planificado si las máquinas se averían durante un ciclo de producción real.

Una estrategia basada en datos brinda un enfoque preventivo para el mantenimiento de la máquina a través del monitoreo de cada índice de rendimiento que describe el estado de salud de la máquina y los componentes en ella. Con este enfoque, se eliminarán los tiempos de inactividad no planificados, optimizando así la eficiencia de la producción.

Un ejemplo de esto es el uso del motor de detección de anomalías de MachineMetrics para rastrear los componentes y el rendimiento de la máquina. A través de una API, el motor analiza los datos de la máquina para desarrollar estrategias de mantenimiento personalizadas para las diferentes máquinas dentro de un taller. Los datos analizados informan al fabricante sobre las piezas que requieren reemplazos frecuentes y una idea de cómo desarrollar programas de reemplazo en torno a los ciclos de producción. Esto garantiza que el inventario de piezas de repuesto del fabricante esté siempre actualizado y que el mantenimiento se ejecute dentro de los plazos especificados.

Las tres etapas de la optimización de la fabricación basada en datos

Definir o crear una estrategia basada en datos para optimizar los procesos de fabricación incluye las siguientes etapas:

- Captura y seguimiento de datos: La capacidad de recopilar datos en tiempo real proporciona la base para poner sus datos a trabajar. MachineMetrics es una solución plug and play que recopila datos como la velocidad operativa, la temperatura del equipo y la tasa de consumo de energía de equipos de fabricación discretos y dispositivos IoT.

- Categorización y visualización de datos: Los datos recopilados deben procesarse y analizarse para recibir información de ellos. MachineMetrics aprovecha la nube de AWS para ofrecer aplicaciones listas para usar que hacen que la visualización y la creación de informes de datos de la planta a través de flujos de trabajo optimizados sean un proceso simplificado.

- Inteligencia empresarial y acción: Se proporcionan informes y flujos de trabajo para facilitar la toma de decisiones y el proceso de creación de estrategias. Una vez que se han recopilado y analizado los datos de la máquina, es posible desarrollar estrategias prácticas para optimizar la eficiencia de la producción e implementarlas.

Su viaje analítico de fabricación

Para que sus datos trabajen para usted, la conexión de las máquinas de fabricación de su empresa a MachineMetrics Platform inicia el viaje hacia la optimización de la producción. Las capacidades de conectividad universal de MachineMetrics admiten máquinas con E/S digitales y analógicas, lo que hace posible recopilar datos de máquinas heredadas dentro de su taller. Por lo tanto, elimina el desafío de recopilar los datos utilizables necesarios para desarrollar estrategias basadas en datos para sus instalaciones de fabricación. Puede obtener más información sobre la propuesta de valor de las plataformas de análisis industrial de nivel empresarial analizando las funciones de MachineMetrics IoT Platform.

Tecnología Industrial

- Movilidad de fabricación:datos, voz, video y ubicación

- Tendencias de IIoT y desafíos a seguir

- En la fabricación, los datos y los materiales son igualmente valiosos

- Gemelos digitales en la fabricación:usos, beneficios y desafíos

- Monitoreo del desempeño:desafíos, soluciones y beneficios

- Desafíos de la fabricación de automóviles y soluciones de IoT

- 7 estrategias de fabricación comprobadas para aumentar el rendimiento

- Análisis predictivo en la fabricación:casos de uso y beneficios

- Desafíos de implementación de Industria 4.0 en la fabricación aeroespacial y de defensa

- Smart Manufacturing:qué es y sus ventajas

- Comprensión de los beneficios y desafíos de la fabricación híbrida