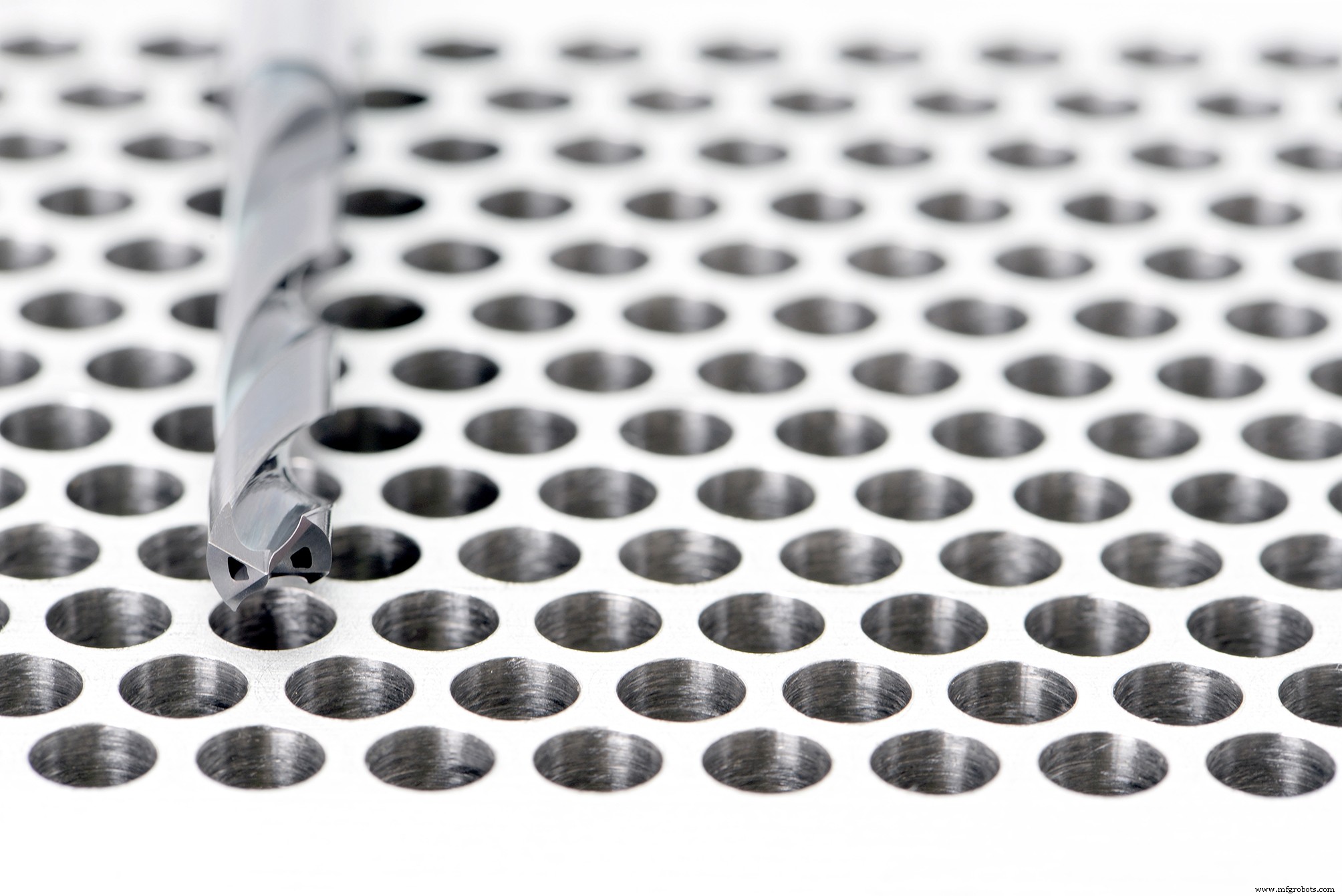

Mecanizado de metales:6 puntas para taladrar acero inoxidable

Todo maquinista debe saber cómo trabajar con diversos materiales, pero siempre se puede mejorar. Estos son algunos consejos y orientación para perforar uno de los grupos de metales más desafiantes, el acero inoxidable, ampliamente utilizado en aplicaciones médicas, aeroespaciales y de ingeniería general.

Debido a las variaciones de maquinabilidad de una aleación a la siguiente, puede ser un desafío determinar los avances y velocidades óptimos durante las operaciones de perforación. Esto es cierto para cualquier grupo de materiales, pero aún más para los aceros inoxidables. Esto se debe a que hay una gran diferencia entre perforar orificios en acero inoxidable 303 y 304, especialmente cuando los aditivos como el selenio (303SE) o el cobre (304Cu) entran en la ecuación, lo que hace que estas aleaciones de acero inoxidable sean mucho más fáciles de cortar.

Existen ejemplos similares en otros lugares dentro de la familia de acero inoxidable. Por ejemplo, el acero inoxidable 416 es mucho más mecanizable que el 440C, particularmente cuando este último está en estado endurecido (como perforar agujeros en rocas). Y aunque las aleaciones de endurecimiento por precipitación (PH) como 13-8 PH y 15-5 PH caen bajo el mismo paraguas que otros aceros inoxidables, cuentan con clasificaciones de maquinabilidad comparables a algunas superaleaciones.

Los metalúrgicos explicarán que tales diferencias se deben a las diversas estructuras de granos y composiciones químicas dentro de esta amplia familia de materiales. Señalarán los contenidos de cromo y níquel, dos determinantes clave de la maquinabilidad, y hablarán sobre las cuatro clases de acero inoxidable, a saber, austenítico, ferrítico, martensítico y dúplex, todos los cuales tienen distintas propiedades físicas y características de maquinado.

Y aunque todo esto puede ser interesante desde una perspectiva técnica, tiene poco peso para alguien que hace la pregunta básica:¿Cuál es el mejor taladro para esta pieza de acero inoxidable en la que estoy trabajando y qué tan rápido debo hacerlo funcionar?

Steve George tiene algunas sugerencias. El gerente sénior de ingeniería de productos global de Kennametal dice que la perforación productiva comienza con la herramienta correcta.

Consejo n.º 1:opte por brocas de metal duro integral

"Los aceros inoxidables generan mucho calor, y las brocas de carburo sólido no solo son más resistentes al calor que el acero de alta velocidad [HSS] y el cobalto, sino que también son más duras y fuertes", dice George.

“Eso, y por lo general están equipados con refrigerante a través de la herramienta”, continúa. “Debido a esto, puede impulsarlos de manera más rápida y agresiva, lo que lleva a un proceso más eficiente y, en última instancia, a mayores ganancias por pieza. Sin embargo, los parámetros de configuración deben admitirlo. Los talleres que utilizan sujeción de piezas menos que rígida, portaherramientas desgastados o mantenidos incorrectamente y máquinas herramienta más antiguas y lentas podrían estar mejor con HSS”.

Consejo n.° 2:empuje más fuerte

Keith Hoover, director regional de productos de Kennametal, añade que los elementos de aleación del acero inoxidable lo hacen mucho más susceptible al endurecimiento por trabajo.

“Los aceros inoxidables cuentan con una resistencia a la tracción y un límite elástico relativamente altos, por lo que si no alcanza un cierto avance por revolución, no tendrá la tasa de penetración necesaria para generar una viruta adecuada”, dice Hoover. “Incluso con un buen flujo de refrigerante, es posible que, sin darse cuenta, se cree una superficie endurecida por el trabajo y se le dificulte empujarla. Es por eso que, según el tipo de acero inoxidable, generalmente sugiero comenzar en el extremo inferior del rango de velocidad de corte recomendado y usar una velocidad de avance bastante agresiva”.

Consejo nº 3:Sea específico

Brandon Hull está totalmente de acuerdo con el refrigerante a través de la herramienta. El vicepresidente de gestión de productos y desarrollo comercial de Guhring Inc. señala que los aceros inoxidables suelen ser gomosos y pegajosos. Esto puede llevar a que se acumule un borde en el taladro que eventualmente se romperá, por lo general llevándose parte del carburo consigo. Además de usar un suministro de refrigerante adecuado, preferiblemente a alta presión, la selección de un taladro diseñado para el material específico de la pieza de trabajo es fundamental.

“Normalmente, lo que busca es un borde de corte más afilado y un afilado relativamente ligero”, dice. "Junto con el perfil de canal y la geometría de punta correctos y un recubrimiento que reduce el calor y promueve la evacuación de virutas, las brocas de carburo son imprescindibles para aplicaciones de mayor volumen".

En este episodio de la serie de videos Tooling Up de MSC, expertos en fabricación y metalurgia analizan la salud de la fabricación en EE. UU.:

Consejo n.° 4:Agarre a la derecha

Hull se mete en el debate de los portaherramientas hidráulicos, mecánicos y de ajuste por contracción, que dura años, al afirmar que todos estos son perfectamente aceptables para colgarlos de una broca de carburo, siempre que el portaherramientas sea de alta calidad y esté bien mantenido. También sugiere que no hay nada malo con un buen collar ER.

“Por lo general, recomiendo portaherramientas hidráulicos, pero ER está bien para brocas de diámetro más pequeño, digamos, cualquier cosa de tres octavos de pulgada o menos”, dice. “Sin embargo, sé que la gente tiende a apretarlos demasiado y eso crea problemas de concentricidad. Utilice siempre una llave dinamométrica y siga siempre las recomendaciones del fabricante, ya que varían de un fabricante a otro”.

Consejo n.º 5:controle las fichas

El ingeniero de aplicaciones regionales de OSG Tool, Daniel Dominski, ofrece consejos similares en todos los frentes. También señala algo que se aplica a la mayoría de los aceros inoxidables:las virutas son largas, fibrosas y peligrosas, y si no las controla, enfrentará un tiempo de inactividad innecesario debido a espacios de trabajo atascados y máquinas rotas o lesiones personales por cortes. .

“Ese es uno de los mayores problemas con el acero inoxidable y, por lo general, se debe a que el taller usa un taladro de uso general”, dice Dominski. “Luego se ven obligados a picotear, pero esto conduce al endurecimiento por trabajo y a una vida útil deficiente de la herramienta. Sin embargo, si usan un taladro hecho específicamente para acero inoxidable, tienen muchas más posibilidades de enrollar esas virutas bien y apretadas. Por supuesto, para los materiales realmente gomosos, como el 304L, es posible que también tengan que reducir la velocidad de corte o aumentar la velocidad de avance. De cualquier manera, nadie debería conformarse con nidos de pájaros”.

Consejo n.º 6:haz cálculos

El problema, como atestiguan muchos propietarios de instalaciones de máquinas y personal de adquisiciones, es el costo más alto del carburo. Este punto de vista prevalece especialmente en los lugares de trabajo de producción de trabajos y otros fabricantes de bajo volumen y alta combinación. Una vez más, HSS podría ser justo lo que necesita, pero Dominski y sus colegas están de acuerdo en que el carburo casi siempre produce un costo por pieza más bajo.

“Muchas personas todavía están atrapadas en el costo inicial y no ven el beneficio de gastar el dinero extra en carburo”, dice. “Pero puedo ofrecer varios ejemplos de talleres que pagan por la herramienta en un solo trabajo. Por ejemplo, recientemente trabajamos con un taller que perforó orificios de 4,42 milímetros en acero inoxidable 304 que pasó de 425 orificios por herramienta a 4000 con carburo, mientras que otro cliente perforó titanio aumentó la vida útil de la herramienta más de ocho veces”.

Esos ejemplos son bastante típicos, agrega, y ninguno de ellos menciona la mayor productividad del carburo, lo cual es significativo. Por supuesto, no es para todas las aplicaciones, pero en acero inoxidable y otros materiales resistentes, las brocas de carburo sólido son una obviedad.

¿Qué consejos puede compartir para taladrar acero inoxidable, uno de los grupos de metales más desafiantes? Publique sus pensamientos y puntos de vista en los comentarios a continuación.

TALADRO DE ACERO INOXIDABLE:¿CUÁL DE ESTOS 6 CONSEJOS ES MÁS ÚTIL?

¿Cuál es la mejor manera de perforar acero inoxidable, uno de los grupos de metales más desafiantes?

Hay un puñado de consideraciones importantes, desde el uso de brocas de carburo sólido hasta una buena gestión de las virutas.

¿Cuál de los siguientes consejos has implementado? Participa en nuestra encuesta para compartir tus ideas y descubrir qué están haciendo los demás.

¿Cuál de estos consejos implementó al perforar acero inoxidable?

Tecnología Industrial

- Acero inoxidable

- ¿Cuáles son las ventajas del acero inoxidable para proyectos de fabricación?

- Pasivación para piezas y cajas de acero inoxidable

- Consejos de seguridad para el mecanizado CNC de magnesio y otros metales inflamables

- 4 consejos ocultos para la productividad CNC de 5 ejes

- Aplicaciones más comunes del acero inoxidable

- Metales de precisión para fabricantes

- Consejos comunes para el mecanizado de taladrado

- Mecanizado CNC de precisión y metales

- El arte de mecanizar acero inoxidable

- Cómo especificar acero inoxidable para tubos de dispositivos médicos