Defectos de fundición a presión:tipos, causas y cómo prevenirlos

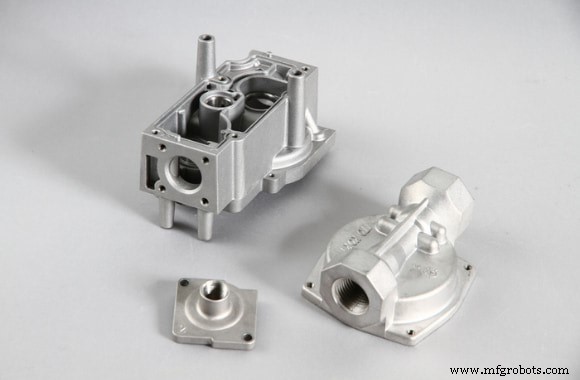

El proceso de fundición a presión consiste en aplicar alta presión al metal fundido, un proceso similar al moldeo por inyección de plástico. Sin embargo, la fundición a presión es compleja y muchos factores pueden comprometer la calidad de los productos fundidos a presión. Los defectos de fundición a presión son ahora una gran preocupación debido al control deficiente de la materia prima, la planificación inadecuada del proceso y la producción, y otros.

En consecuencia, la incapacidad de resolver estos defectos de fundición correctamente afectará la calidad de los productos finales. Sin embargo, una cosa esencial a tener en cuenta es que es posible que no pueda evitar todos los defectos durante el proceso de fundición a presión . En tales casos, es posible que los diseñadores tengan que modificar el diseño del molde.

Por lo tanto, discutiremos los diversos tipos de defectos en la carcasa del troquel en este artículo, detallando sus causas, soluciones y cómo prevenirlos. ¡Vamos a hacerlo!

Defecto de fundición a presión s :Tipos, Causas , y Solución s

Aquí, cubriremos los diversos defectos y soluciones de fundición a presión. Estos defectos a menudo ocurren debido a rellenos incorrectos o una fase de solidificación inadecuada, y existen dos categorías principales:

Interna Defectos de fundición a presión

Este tipo de defectos de fundición son difíciles de encontrar y debilitan la resistencia estructural de los componentes. Los dos principales defectos internos de fundición son:

1. Porosidad de gas

Esto implica la formación de burbujas en el modelo después del enfriamiento. Verá porosidades de gas como estructuras redondas u ovaladas en el cuerpo de las piezas de fundición a presión, y también tienen superficies lisas, de color blanco brillante o amarillo.

La mayoría de los metales sólidos no pueden contener una gran cantidad de gas disuelto, pero los metales líquidos sí. Como resultado, el gas en el metal sólido forma vacíos o burbujas dentro del molde cuando se enfría. Esto suele ocurrir durante la fase de solidificación y es posible que observe algunos agujeros en el yeso. Dependiendo de la gravedad de la porosidad del gas, puede provocar otros tipos de defectos y mayores tasas de desechos.

Causas:

- Hidrógeno liberado de aleaciones de metal fundido – Las temperaturas de fundición más altas a menudo conducen a una mayor solubilidad del hidrógeno en las aleaciones de metal fundido. El enfriamiento y la solidificación involucrados en la fundición a presión reducen la solubilidad del hidrógeno y lo liberan del metal fundido. Como resultado, se producen porosidades de gas.

- Gases involucrados en el proceso de llenado de aleaciones metálicas – El proceso de fundición a presión implica el llenado de una aleación de metal fundido en matrices a alta velocidad y presión. Por lo tanto, pueden ocurrir turbulencias si la aleación líquida no puede fluir de manera estable y ordenada, lo que genera porosidades de gas.

- Gases de agentes desmoldantes – Los agentes de desmoldeo generalmente se descomponen y liberan gases al ser calentados por la aleación de metal fundido. En consecuencia, la volatilización del gas puede ocurrir debido al uso excesivo de agentes de desmoldeo.

Soluciones:

- Controle el proceso de fusión derritiendo la materia prima en vacío bajo un fundente o alrededor de un gas de baja solubilidad para evitar que el aire llegue al metal fundido.

- Asegúrese de tener un lingote de aleación de metal limpio y seco.

- Utilice parámetros discernibles de fundición a presión, incluida la velocidad de inyección.

- Un canal y bebedero de suficiente longitud ayudará a que la aleación fundida fluya de manera estable y descargue los gases con facilidad.

- Seleccione agentes desmoldantes de alta calidad y use una cantidad razonable.

2. Porosidad por contracción

La porosidad por contracción se forma durante el proceso de enfriamiento y solidificación de la fundición, y las aleaciones metálicas se contraen al enfriarse. Por lo tanto, existe una alta posibilidad de que este defecto ocurra sin las precauciones adecuadas. Sin embargo, se convierte en un defecto cuando la contracción desigual hace que la forma se distorsione o crea agujeros en el modelo.

La porosidad por contracción puede ocurrir como contracción abierta, deformación y contracción cerrada, lo que afecta la tensión del metal. Vería este defecto como bordes angulares, y también pueden venir con grietas o fracturas dendríticas.

Causas:

- Diseño irrazonable del sistema de refrigeración.

- Apertura del molde demasiado pronto.

- Usando una temperatura de vertido extremadamente alta.

Soluciones:

- Mejora la estructura general de fundición.

- Rediseñe el sistema de funcionamiento (compuerta) para que tenga elevadores que permitan el flujo continuo de metal fundido.

- Inserte enfriadores internos, serpentines de enfriamiento o nervaduras para aumentar la disipación de calor.

- Ajuste la temperatura de fundición para reducir los déficits de volumen total.

3. Inclusiones

Estos son agujeros de forma irregular dentro de la fundición o en su superficie. Con inclusiones, hay partículas no deseadas de arena, material, escoria o producto de desoxidación en el metal fundido. Las inclusiones pueden afectar las funciones mecánicas de la fundición de metales y se pueden identificar mediante rayos X o UT.

Causas:

- Impurezas del metal debido a una purificación inadecuada o contaminación por basura.

- Pureza de carga de horno baja.

- Interacción del metal con la atmósfera circundante o con la superficie del molde.

- Inclusión de demasiado grafito en los agentes de desmoldeo.

Solución s:

- Asegúrese de que la carga del horno sea pura.

- Purificación adecuada de líquido metálico con eliminación completa de escorias.

- Limpie la cavidad de la matriz y los cucharones correctamente.

- Si los agentes de desmoldeo contienen grafito, asegúrese de mezclar y revolver uniformemente.

Superficiales Morir Reparto Defectos

Este tipo de defectos de fundición son a menudo visibles y destruyen la superficie del componente y su calidad estética. Incluyen:

1. Grietas

Las grietas ocurren cuando el material se rompe debido a la tensión dentro y fuera del material. Aparecen como patrones irregulares o lineales en las superficies de fundición a presión. La primera fisura se produce durante el proceso de enfriamiento y solidificación.

Ocurre porque los materiales de geometría de cavidad no pueden contraerse en su estado natural. Como resultado, la tensión residual genera grietas o deformaciones en el molde. La segunda forma de fisura ocurre debido a una fuerza externa sobre el componente. Las fuerzas provienen de la fase de corte o del molde durante la expulsión de la pieza.

Las grietas son el resultado de elementos de aleación inadecuados contenidos en la aleación de moldeo. Por lo tanto, desea utilizar los elementos de aleación correctos mientras se funde. Además, la optimización de la estructura del componente y la garantía de un espesor de pared uniforme evitarán este defecto. Una eyección equilibrada de piezas de fundición a presión también es una buena solución para este defecto de fundición.

2. Cierre frío

Aquí, hay líneas lineales irregulares en la superficie del yeso. Las líneas son estrechas y pequeñas, con bordes suaves que pueden extenderse con fuerzas externas. Los defectos de cierre en frío en la fundición a presión ocurren cuando hay una fusión incorrecta de dos frentes de metal líquido en la cavidad de la matriz. En consecuencia, queda un punto débil en el componente.

Algunas de las causas del cierre en frío son la baja temperatura de fusión, la baja velocidad de inyección, el diseño irrazonable del sistema de compuerta y la mala fluidez de la aleación. Las inspecciones visuales le ayudarán a descubrir este defecto. Una buena manera de evitar el cierre en frío es aumentar las temperaturas del molde y del metal fundido. También puedes cambiar el tamaño y la posición del juego mientras aumentas la velocidad del émbolo.

3. Grietas de red

Las grietas en la red aparecen como depresiones y protuberancias similares a cabellos o redes en la superficie de la pieza fundida a presión. La protuberancia de la matriz se extiende con un aumento en los tiempos de fundición a presión. Puede ocurrir debido a una cavidad de matriz áspera, alta temperatura de llenado, material de fundición inadecuado y tratamientos térmicos inadecuados.

El material del molde de fundición a presión y el proceso de tratamiento térmico deben ser adecuados para evitar este defecto. Además, debe garantizar un calentamiento uniforme y suficiente del molde para eliminar la tensión interna. El equilibrio térmico de la cavidad del troquel debe garantizarse con métodos de enfriamiento adecuados. Desea un buen nivel de rugosidad para el proceso de fundición a presión. Por lo tanto, debe pulir la cavidad del troquel y el sistema de entrada con regularidad.

4. Arrastres y Soldaduras

Los arrastres son defectos que ocurren paralelos a la dirección de apertura del troquel. Aparecen como rayas en forma de tiras en la superficie de los componentes de fundición. La soldadura es el resultado de un pegado anormal de la cavidad del troquel y la aleación de metal. Aparece como exceso o falta de materiales en algunas áreas del componente.

Estos defectos en la fundición a presión son causados por una aleación fundida sobrecalentada, daños en la superficie de la cavidad de la matriz o ángulos de inclinación insuficientes. Un mecanismo de inyección poco razonable y la mala calidad del agente de desmoldeo también pueden causar estos defectos.

Por lo tanto, sería mejor utilizar agentes de liberación de alta calidad y optimizar su mecanismo de eyección. Si hay daños en la superficie de la cavidad del troquel, asegúrese de realizar las reparaciones adecuadas. También puede ajustar la dirección de la entrada para mantener los núcleos de troquel en las condiciones adecuadas.

5. Destellos

Este defecto de fundición a presión da formas de láminas de metal delgadas e irregulares en la pieza fundida a presión. Algunas de sus causas incluyen alta velocidad de inyección, alta temperatura de llenado, basura sucia en la superficie de separación y fuerza de sujeción insuficiente del troquel. Por lo tanto, debe utilizar los parámetros de procesamiento correctos y garantizar un mantenimiento regular del troquel para evitar este defecto.

6. Blíster s

La fundición a presión implica comprimir el aire en la máquina y expulsar la pieza del molde con una válvula de vacío, desbordamiento o ventilación. El aire que quede en el interior se disolverá en el metal fundido con una distribución uniforme. Las turbulencias hacen que el aire se concentre, provocando una cavidad de alta presión:ampollas.

Este defecto en la fundición a presión permanece oculto si la temperatura del componente es baja, lo que reduce la resistencia del componente. En caso de que la temperatura sea alta, notará burbujas en la superficie. Por lo tanto, sus parámetros de fundición a presión deben ser adecuados. También debe optimizar su sistema de gating para garantizar un rendimiento de ventilación adecuado.

7. Deformación

Esto ocurre cuando la forma de la pieza final no coincide con el dibujo. La deformación se produce debido a la eliminación incorrecta de la compuerta, el mal diseño de la fundición, la apertura prematura del molde, los mecanismos de expulsión inadecuados y los arrastres durante la expulsión de la fundición.

Por lo tanto, debe asegurarse de elegir un mecanismo de extracción de puerta adecuado. Además, ajuste el tiempo de apertura del molde para garantizar la rigidez. La optimización de los diseños de fundición estructural y la eliminación de los factores de desmoldeo desfavorables también ayudan a prevenir este defecto.

8. Marcas de flujo

Estas son rayas y líneas no direccionales en la superficie de la pieza de fundición a presión que difieren en color de la base de la fundición. El metal líquido que ingresa a la cavidad a menudo forma una capa delgada e incompleta que puede llenarse con metal fundido. Este relleno deja huellas en el componente.

Otras causas de las marcas de flujo incluyen baja temperatura del troquel, baja presión de llenado, exceso de lubricante o agente de desmoldeo y un área de sección transversal pequeña. Por lo tanto, debe aumentar la temperatura del troquel, ajustar la velocidad de inyección, el área transversal y otros parámetros de fundición.

9. Relleno Corto

En este defecto en la fundición a presión, es posible que falten algunos materiales en el área de la superficie de la fundición. Ocurre debido a la mala fluidez de la aleación metálica, la baja temperatura de llenado, la baja presión de inyección, las malas condiciones de llenado y el uso excesivo de lubricantes.

Una buena manera de evitar el llenado corto es elegir la aleación de metal adecuada. Sería útil si también aumentara la temperatura de la matriz y el llenado, así como la velocidad y la presión de inyección. Mejorar el diseño del sistema de compuertas y la desviación del flujo de líquido metálico también ayudará a evitar el llenado corto.

10. Laminación s

Las laminaciones provienen de la superposición de dos capas separadas durante el proceso de llenado. Estos defectos en la fundición a presión son difíciles de detectar. Aparecen después de operaciones de preacabado como arenado y volteo.

El impacto entre la fundición y los insertos durante estas fases provoca el levantamiento de las capas de zinc. Como resultado, la suciedad y los fluidos pueden quedar ocultos en medio de estas capas. Las sustancias ocultas pueden aparecer en la superficie durante los procesos de acabado de la superficie como la galvanización y la pintura, empeorando el resultado.

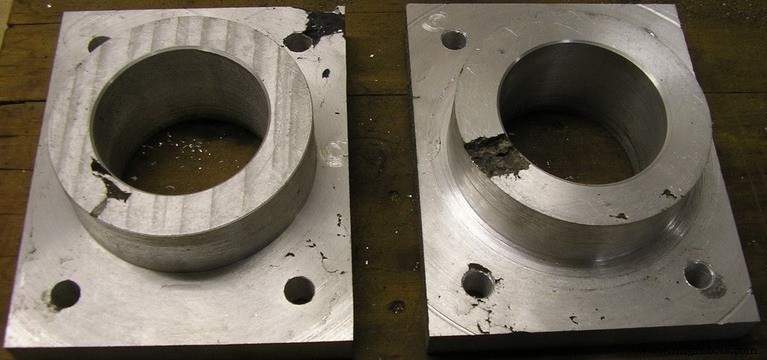

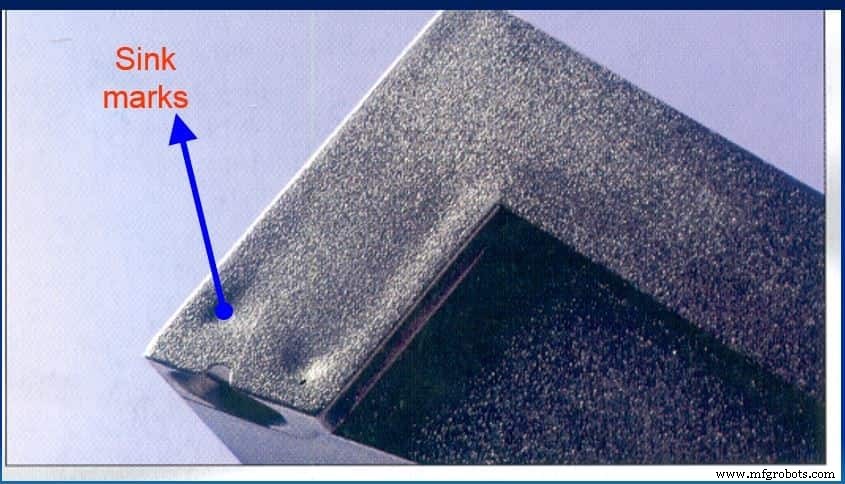

11. Fregaderos

Estas son depresiones en la superficie de la fundición junto con las áreas de paredes gruesas. Los hundimientos son causados por la baja presión de la inyección, el grosor irregular de la pared fundida, el sobrecalentamiento parcial de la matriz y los cortos tiempos de mantenimiento de la presión.

Puede garantizar un espesor de pared uniforme optimizando los diseños de fundición. Además, puede evitar hundimientos mejorando el rendimiento de ventilación de la cavidad del troquel y aumentando la presión de inyección. Aumentar el tiempo de mantenimiento de la presión también es un método eficaz.

Consejos para evitar Defectos de fundición a presión

Los defectos de fundición a presión ocurren debido a varias razones. Una buena guía de diseño de molduras será efectivo. Sin embargo, los siguientes consejos de "primer principio" le ayudarán a evitar estos defectos:

Un sistema de calificación efectivo

Un sistema de calificación efectivo le diría si está reduciendo los defectos o si la situación está empeorando. El sistema de calificación lo ayudará a saber si necesita correcciones. Esto es importante porque desea abordar el defecto antes de que alcance el nivel de clímax.

La porosidad del gas, las contracciones y las inclusiones son defectos importantes en la fundición a presión que requieren juicio para conocer su gravedad. Como no se puede mejorar algo sin medirlo, se necesita un sistema de calificación efectivo para evitar estos defectos.

Grosor de la pared derecha

El grosor de la pared juega un papel importante en los defectos de fundición, con paredes diferentes que producen resultados diferentes. Una pared delgada hará que la aleación de metal se congele, aumentando la deformación. El espesor de pared mínimo para magnesio y aluminio es de 1,5 a 2,5 mm y de 1,0 mm para zinc.

Tiempo de llenado correcto

El tiempo de llenado comienza cuando la aleación llega por primera vez a la puerta y finaliza cuando se llena la cavidad. Aquí hay una guía para el tiempo de llenado máximo para la mayoría de los castings:

| Aleación | Pared delgada | Muro medio |

| Aluminio | .09 segundos | .1 segundos |

| Zinc | .03 segundos | .05 segundos |

| Magnesio | .02 segundos | .03 segundos |

Puede predecir el tiempo de llenado correcto utilizando el cálculo de PQ2. El cálculo predice cambios en las velocidades de las puertas y llena el tiempo cambiando cualquiera de estos:

- Área de la puerta

- Tamaño del émbolo

- Presión hidráulica de la máquina

- Configuración de la velocidad del émbolo

Patrón de flujo de metal derecho

El factor clave en el diseño de puertas es el flujo de metal, que es una función de los estándares de diseño. Estos sencillos pasos le ayudarán a utilizar el patrón de flujo de metal adecuado:

- Utilice el cálculo de PQ2 para determinar el tamaño de la compuerta y el émbolo, asegúrese de usar el tiempo de llenado, la velocidad de la compuerta y la presión de la cavidad correctos

- Luego divide el elenco en zonas

- Divida las puertas para que cada zine se llene al mismo tiempo

- Fluir a través del yeso

- Evite mezclar defectos de fundición

Temperatura del troquel derecho

Tienes que usar la temperatura adecuada para evitar defectos de fundición. Las bajas temperaturas enfrían el metal líquido y pueden afectar la superficie aumentando la porción solidificada. Un alto porcentaje de metal sólido hace que el chorro sea rígido y no se mezcle bien. Como resultado, puede haber un flujo en frío que provoque defectos.

Trabajar con Directo rápido a Evitar Defectos de fundición a presión

Comprender los defectos de fundición a presión y su causa es vital para garantizar la calidad de la pieza. Sin embargo, hay mucho más que saber, por lo que es mejor asociarse con un experto en fundición a presión. RapidDirect ofrece los mejores servicios personalizados de fundición a presión con material de primera, técnicos profesionales y procesos de vanguardia.

Abordamos su proyecto con el objetivo de garantizar la mejor calidad. Nuestros maquinistas también monitorean continuamente el proceso. Por lo tanto, podemos eliminar procesos ineficientes y utilizar solo técnicas de alta calidad. Cargue su archivo de diseño hoy y obtenga una cotización instantánea.

Preguntas frecuentes

¿Cómo se pueden reducir los defectos de fundición? Puede evitar los defectos de transmisión mediante el uso de un sistema de calificación eficaz. Usando el espesor de pared correcto. la temperatura del troquel y el patrón de flujo del metal también son soluciones efectivas.

¿Para qué sirve la fundición a presión?El proceso de fundición a presión es popular para fabricar componentes en la industria automotriz. Los diseñadores y fabricantes también utilizan este proceso para fabricar herrajes decorativos y otros componentes más pequeños.

¿Cómo se elimina la porosidad en las fundiciones?Un buen diseño de molde le ayudará a deshacerse de la porosidad del gas. También puede eliminar este defecto agregando nitrógeno al metal de aluminio antes de verter. Una longitud suficiente del bebedero y del canal garantizará un flujo de aleación estable para descargar los gases con facilidad.

Tecnología Industrial

- Los 4 principales desafíos de fabricación de EE. UU. y cómo superarlos

- 7 desafíos de la digitalización de la fabricación y cómo superarlos

- Siete desafíos de entrega de última milla y cómo resolverlos

- Cuatro tipos de ciberataques y cómo prevenirlos

- Las 4 razones principales del fallo del VFD y cómo prevenirlas

- 4 causas principales de fallas en los interruptores y cómo evitarlas

- 9 problemas comunes de soldadura y cómo solucionarlos

- Defectos de Fundición:Tipos, Causas y Remedios

- Cómo prevenir defectos no humectantes

- Principales causas de fallas en las máquinas y cómo prevenirlas

- Errores en la protección de máquinas y cómo prevenirlos