Mecanizado por chorro abrasivo:definición, construcción, trabajo, ventajas, aplicación

En este artículo, estudiaremos la definición, las partes o la construcción, los principios de funcionamiento, las ventajas, las desventajas y la aplicación del maquinado por chorro abrasivo. en detalle.

Entonces, comencemos primero con la definición,

Definición de mecanizado por chorro abrasivo:

El mecanizado por chorro abrasivo es un proceso de eliminación de material con la ayuda de granos abrasivos concentrados encerrados en una boquilla que elimina por la acción de la erosión por impacto. En el mecanizado por chorro abrasivo, un chorro de alta velocidad que contiene partículas abrasivas se dirige a la superficie de la pieza de trabajo en condiciones controladas.

El impacto de las partículas desarrolla una fuerza suficientemente concentrada para realizar operaciones como el corte, el material es removido por la erosión del material de trabajo con granallas abrasivas a una velocidad de 150-300m/s. Los granos abrasivos se llevan a cabo en una corriente de gas de alta velocidad.

Ahora llegando a las piezas de construcción,

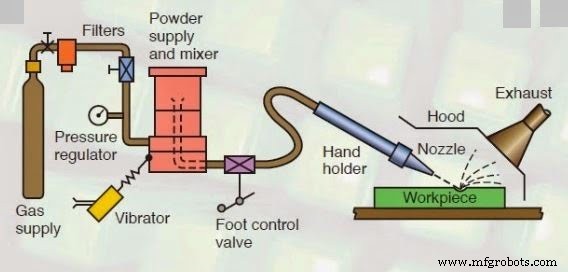

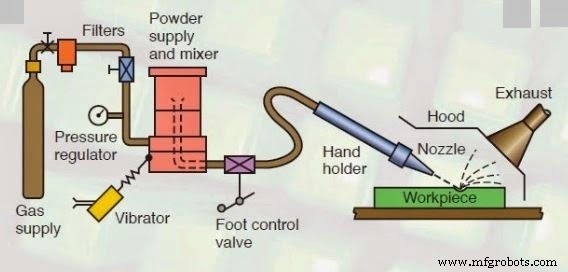

Piezas o construcción de mecanizado por chorro abrasivo:

Mecanizado por chorro abrasivo Consta de las siguientes varias partes:

- Suministro de gas

- Filtro

- Medidor de presión

- Cámara de mezcla

- Boquilla y

- Abrasivos

Suministro de gas:

Un chorro de alta velocidad de dióxido de carbono de nitrógeno similar al aire, etc., y partículas abrasivas encerradas se dirigen a la pieza de trabajo en condiciones controladas. El gas se suministra a una presión de 2 a 8 kilopascales.

Filtro:

El filtro se utiliza para limpiar el suministro de combustible para que la suciedad u otras impurezas no obstaculicen el progreso del proceso.

Manómetro:

El manómetro se utiliza para controlar la presión del comprimido utilizado en el mecanizado por chorro abrasivo. Como la presión decide la profundidad de corte y la cantidad de fuerza requerida para cortar.

Cámara de mezcla:

En la cámara de mezcla se alimenta polvo abrasivo y con la ayuda de un vibrador se puede controlar la cantidad de abrasivo. Para que los abrasivos y los gases se mezclen completamente en la cámara de mezcla.

Boquilla:

La boquilla se utiliza para aumentar la velocidad de la suspensión del chorro de abrasivo fino a expensas de la presión, ya que sabemos que si disminuimos la presión, la velocidad aumentará. La velocidad del chorro será de alrededor de 100-300 m/s.

La boquilla se puede ajustar en consecuencia para que se pueda lograr el corte angular deseado y el material se elimine por erosión por impacto.

La boquilla suele estar hecha de carburo de tungsteno porque está sujeta a un alto grado de desgaste. El diámetro de la boquilla es de alrededor de 0,2-0,8 mm.

El material de la boquilla debe poder resistir la corrosión. La boquilla está hecha de secciones transversales circulares o rectangulares y la cabeza puede ser recta o en ángulo recto.

Abrasivos:

Las perlas de vidrio de óxido de aluminio y carburo de silicio se utilizan como abrasivos en el mecanizado por chorro abrasivo. La forma de los abrasivos puede ser regular o irregular. El tamaño de los abrasivos es de alrededor de 10 a 50 micras. El caudal másico de los abrasivos es de alrededor de 2-20 gramos/min.

La selección de abrasivos depende del MRR, el tipo de material de trabajo y el tipo de precisión de mecanizado requerida.

Óxido de aluminio (Al2O3) tamaño de 12, 20, 50 micras y es bueno para limpieza, corte y desbarbado, Dolomita tamaño de malla 200 y se utiliza para grabado y pulido.

Bicarbonato de sodio tamaño de 27 micras y utilizado para limpieza, desbarbado y corte de material blando.

Principio de funcionamiento del mecanizado por chorro abrasivo:

El principio de funcionamiento del mecanizado por chorro abrasivo implica el uso de una corriente de alta velocidad de partículas abrasivas comprimidas transportadas por un gas a alta presión a través de una boquilla en la pieza de trabajo.

El metal se desprenderá debido a la erosión de las partículas abrasivas que golpean a una velocidad muy alta sobre la pieza de trabajo. la energía de presión de la corriente se convierte en energía cinética y

Por lo tanto, se produce el chorro de alta velocidad. Las partículas abrasivas de alta velocidad eliminan el material de la pieza de trabajo mediante una acción de microcorte y una fractura frágil.

La boquilla está hecha de secciones transversales circulares o rectangulares y la cabeza puede ser recta o en ángulo recto. Está diseñado para que la pérdida de presión debido a las curvas, la fricción, sea mínima posible.

La divergencia de la corriente en chorro aumenta, lo que da como resultado un corte más irregular y una alta imprecisión.

Efecto del tamaño de grano y la tasa de flujo de los abrasivos en la tasa de eliminación de material:

A una presión particular, la MRR aumenta con un aumento en la tasa de flujo de abrasivo y se decide por el tamaño de las partículas abrasivas.

Pero después de alcanzar el valor óptimo, MRR disminuye con un mayor aumento en el caudal de abrasivo.

Esto se debe al hecho de que la tasa de flujo másico del gas disminuye con un aumento de la tasa de flujo de abrasivo y, por lo tanto, la relación de mezcla aumenta, por lo que disminuirá la tasa de eliminación de material debido a la disminución de la energía disponible para la erosión.

Efecto de la velocidad del gas de salida y la densidad de partículas abrasivas:

La velocidad del gas portador que transporta las partículas abrasivas cambia considerablemente con el cambio de densidad de las partículas abrasivas.

La velocidad de salida del gas se puede aumentar a una velocidad crítica cuando la presión interna del gas es casi el doble de la presión a la salida de la boquilla para que la densidad de partículas abrasivas sea cero.

Si la densidad de las partículas abrasivas aumenta gradualmente, la velocidad de salida disminuirá para la misma condición de presión.

Se debe al hecho de que la energía cinética del gas se utiliza para mover las partículas abrasivas.

Efecto de la relación de mezcla en la tasa de eliminación de material:

A medida que aumenta la tasa de flujo másico de abrasivo, su velocidad disminuye y, por lo tanto, disminuirá la energía disponible para la erosión y, en última instancia, la tasa de eliminación de material.

Efecto de la presión de la boquilla en MRR:

El caudal de abrasivo se puede aumentar aumentando el caudal del gas portador. A medida que aumenta la presión interna del gas, aumenta la tasa de flujo de masa abrasiva y, por lo tanto, aumenta la MRR.

La tasa de eliminación de material aumentará con el aumento de la presión del gas. La energía cinética de las partículas abrasivas es responsable de la remoción de material por el proceso de erosión.

Video de trabajo de mecanizado por chorro abrasivo:

Ventajas del mecanizado por chorro abrasivo:

Las siguientes ventajas del mecanizado abrasivo son:

- Se puede obtener un alto acabado superficial.

- La profundidad del daño es baja.

- Proporciona una acción de corte fría para vidrio y cerámica, por lo que puede mecanizar materiales delicados y sensibles al calor.

- El proceso está libre de ruidos y vibraciones ya que no hay contacto entre la herramienta y la pieza de trabajo.

- En el mecanizado por chorro abrasivo, el costo de capital es bajo ya que es fácil de operar.

- los materiales duros (sección delgada) se pueden mecanizar como el germanio.

- Se pueden mecanizar orificios de formas intrincadas de materiales frágiles.

- El proceso de chorro abrasivo produce superficies que tienen una alta resistencia al desgaste.

Desventajas del mecanizado por chorro abrasivo:

Las siguientes desventajas del mecanizado abrasivo son:

- Menos capacidad del proceso debido a la baja tasa de remoción de material.

- Mientras se mecaniza el material blando, el abrasivo se incrusta, lo que disminuirá su acabado superficial.

- La precisión del corte se ve alterada por la disminución del orificio debido a la variación inevitable de un chorro abrasivo.

- La precisión no es buena debido al corte perdido.

- Un sistema de recolección de polvo es un requisito básico para prevenir la contaminación atmosférica y los riesgos para la salud, por lo que el costo adicional estará allí.

- La vida útil de la boquilla es limitada (300 horas).

- Los polvos abrasivos no se pueden reutilizar ya que los bordes afilados están desgastados y las partículas más pequeñas pueden atascar la boquilla.

- Una pequeña distancia de separación puede dañar la boquilla.

- La precisión del proceso es pobre debido al efecto de ensanchamiento del chorro abrasivo.

- Los agujeros profundos tendrán una conicidad.

- El proceso AJM no es amigable con el medio ambiente y causa contaminación.

- Los abrasivos transportados por el aire pueden generar una atmósfera peligrosa.

Aplicación de mecanizado por chorro abrasivo:

Las siguientes aplicaciones de Mecanizado Abrasivo son:

- Se utiliza para lijar y esmerilar vidrio, cerámica y refractarios y es más económico en comparación con el grabado o el esmerilado.

- Limpieza de capas de metales como revestimiento resistivo.

- Desbarbado de piezas fundidas pequeñas y recorte de líneas de partición de piezas forjadas y moldeadas por inyección.

- Se utiliza para grabar números de registro en vidrio templado para ventanas de automóviles.

- AJM se utiliza para cortar componentes delgados y frágiles como germanio, silicio, cuarzo, mica, etc.

- El mecanizado por chorro abrasivo se utiliza de forma eficaz para la fabricación de micromódulos.

- Desbarbado, grabado, taladrado, corte y pulido de materiales duros y quebradizos.

- Se puede utilizar para el micromecanizado de materiales frágiles.

- Se utiliza en perforación fina y perforación de apertura para un microscopio electrónico.

- Utilizado para la limpieza de moldes y cavidades metálicas.

- Limpieza de superficies de corrosión, pinturas, pegamentos y otros contaminantes.

- Desbarbado de agujas quirúrgicas y válvulas hidráulicas, nylon, teflón y Delrin.

- Grabado sobre vidrio mediante máscaras de goma o metálicas.

Tecnología Industrial

- Proceso de bruñido:definición, partes o construcción, principio de funcionamiento, ventajas, aplicación [Notas con PDF]

- Proceso de lapeado:definición, principio de funcionamiento, tipos, material, ventajas, aplicación [Notas con PDF]

- ¿Qué es el mecanizado por haz de iones? - Funcionamiento y aplicación

- ¿Qué es el mecanizado por chorro abrasivo (AJM)? - Una guía completa

- Mecanizado por chorro de agua y chorro de agua abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Máquina de moldeo por inyección:construcción, funcionamiento, aplicación, ventajas y desventajas

- Mecanizado y corte por chorro de agua abrasivo

- Proceso de mecanizado ultrasónico, principios de funcionamiento y ventajas