16 puntos clave sobre el proceso de estampado [Experiencia práctica]

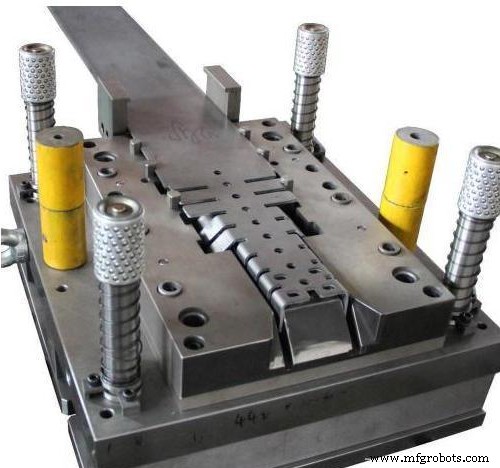

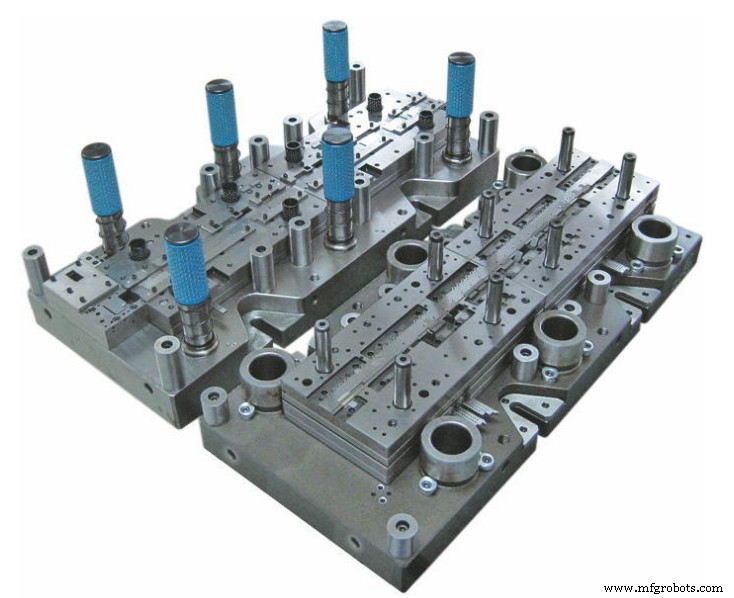

El proceso de estampado es un proceso de formación de metal en el que se le da a la lámina de metal la forma deseada. El proceso de estampado puede incluir otras operaciones de chapa metálica como punzonado, doblado, troquelado, cizallado, perforado, etc.

En este artículo, aprenderemos sobre varios aspectos del proceso de estampado de láminas de metal a partir de la experiencia práctica de Shane.

1. Información de residuos

La chatarra es esencialmente el reflejo del agujero formado. Esa es la misma parte en la posición opuesta. Al verificar el desecho, puede juzgar si el espacio entre los troqueles superior e inferior es correcto.

Si el espacio es demasiado grande, los desechos tendrán superficies de fractura rugosas y onduladas y una zona brillante estrecha. Cuanto mayor sea el espacio, mayor será el ángulo entre la superficie de la fractura y el área de la zona brillante.

Si el espacio es demasiado pequeño, los desechos mostrarán una superficie de fractura de ángulo pequeño y un área de banda ancha y brillante. Los espacios excesivos forman orificios con grandes rizos y rasgaduras en los bordes, lo que da como resultado un borde ligeramente delgado que sobresale de la sección.

Un espacio demasiado pequeño forma una banda con un ligero ondulado y un gran ángulo de desgarro, lo que da como resultado una sección más o menos perpendicular a la superficie del material.

Un desecho ideal debería tener un ángulo de colapso razonable y una banda brillante uniforme. Esto mantiene la presión de punzonado al mínimo y forma un agujero redondo limpio con pocas rebabas.

Desde este punto de vista, aumentar la brecha para prolongar la vida útil del troquel es a cambio de sacrificar la calidad del agujero terminado.

2. Selección de la holgura del troquel

La holgura de la matriz está relacionada con el tipo y grosor del material que se perfora. El espacio libre no razonable puede causar los siguientes problemas:

(1) Si el espacio es demasiado grande, la rebaba de la pieza de trabajo estampada es relativamente grande y la calidad del estampado es mala.

Si la holgura es demasiado pequeña, aunque la calidad del punzonado es buena, el desgaste del troquel es grave, lo que reduce en gran medida la vida útil del troquel y es fácil que se rompa el punzón.

(2) Si el espacio es demasiado grande o demasiado pequeño, es fácil producir adherencia en el material del punzón, lo que provoca que el material se doble durante el estampado.

Un espacio demasiado pequeño es fácil de formar un vacío entre la superficie inferior del punzón y la hoja de metal, lo que resulta en el rebote de desechos.

(3) El espacio libre razonable puede prolongar la vida útil de la matriz, tener un buen efecto de descarga, reducir las rebabas y el rebordeado, mantener la placa limpia, el diámetro del orificio es consistente y no rayará la placa, reducir los tiempos de molienda, mantener el Placa de posicionamiento de punzonado recto y preciso.

Consulte la siguiente tabla para seleccionar la holgura del molde (los datos de la tabla son un porcentaje)

| Selección de holgura (holgura total) | |||

| Ciencia de materiales | Mínimo | Mejor | Máximo |

| Cobre rojo | 8 % | 12 % | 16 % |

| latón | 6 % | 11 % | 16 % |

| acero dulce | 10 % | 15 % | 20% |

| Aluminio (blando) | 5 % | 10 % | 15 % |

| acero inoxidable | 15 % | 20% | 25 % |

| % × Grosor del material =Espacio libre del troquel |

3. Cómo mejorar la vida útil del troquel

Para los usuarios, mejorar la vida útil del troquel puede reducir en gran medida el costo del estampado.

Los factores que afectan la vida útil del troquel son los siguientes:

- Tipo y grosor del material;

- Si se selecciona una holgura del troquel inferior razonable

- Forma estructural del molde

- Si hay una buena lubricación durante el estampado del material

- Si el molde se ha sometido a un tratamiento superficial especial

- Tal como el revestimiento de titanio, nitruro de titanio y carbono

- Alineación de las torretas superior e inferior

- Uso razonable de la junta de ajuste

- Si el troquel de borde inclinado se usa correctamente

- Si la base del troquel de la máquina herramienta se ha desgastado

4. Problemas que requieren atención al estampar orificios de tamaño especial

- Si el diámetro mínimo del orificio está en el rango de φ0,8—φ1,6, use un punzón especial.

- Al perforar una placa gruesa, utilice un troquel más grande en relación con el diámetro del orificio de mecanizado.

Ejemplo 1. De acuerdo con las condiciones de procesamiento de la siguiente tabla, aunque la apertura de procesamiento corresponde al troquel en la estación A, utilice el troquel en la estación B.

| Textura del material | Espesor de placa (mm) | Apertura (mm) |

| Acero dulce (40kg/mm 2 ) | 6.0 | 8.2-12.7 |

| Acero inoxidable (60kg/mm 2 ) | 4.0 | 8.2-12.7 |

Ejemplo 2. De acuerdo con las condiciones de procesamiento de la siguiente tabla, aunque la apertura de procesamiento corresponde al troquel de la estación B, utilice el troquel de la estación C.

| Textura del material | Espesor de placa (mm) | Apertura (mm) |

| Acero dulce (40kg/mm 2 ) | 6.0 | 22,9-31,7 |

| Acero inoxidable (60kg/mm 2 ) | 4.0 | 22,9-31,7 |

(3) En general, la relación entre el ancho mínimo y la longitud del borde del punzón no debe ser inferior a 1:10.

Ejemplo 3. Para punzones rectangulares, cuando la longitud del filo es de 80 mm, el ancho del filo ≥ 8 mm es el más adecuado.

(4) La relación entre la dimensión mínima del borde del punzón y el espesor de la placa.

Se sugiere que la dimensión mínima del borde del punzón sea 2 veces el espesor de la placa.

5. Rectificado de matrices

1. Importancia del rectificado de matrices

El rectificado regular del troquel es la garantía de consistencia en la calidad del punzonado.

El rectificado regular de la matriz no solo puede mejorar la vida útil de la matriz, sino también mejorar la vida útil de la máquina. Es necesario captar el tiempo de molienda correcto.

2. Las características específicas del troquel necesitan ser afiladas

Para el esmerilado con matriz, no hay un número estricto de golpes para determinar si se requiere esmerilado.

Depende principalmente de la nitidez del borde.

Está determinado principalmente por los siguientes tres factores:

(1) Compruebe el filete del filo de corte. Si el radio del filete alcanza R0,1 mm (el valor R máximo no debe exceder los 0,25 mm), se requiere rectificado.

(2) ¿Verifique la calidad del punzonado y si hay rebabas grandes?

(3) Determine si el ruido del estampado de la máquina requiere rectificado.

Si el ruido del mismo troquel es anormal durante el estampado, indica que el punzón se ha desafilado y necesita rectificado.

Nota:también se debe considerar el esmerilado si el borde del borde cortante se vuelve redondo o la parte posterior del borde cortante es áspera.

3. Método de molienda

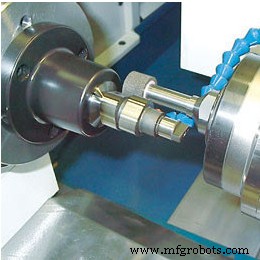

Hay muchas formas de rectificar la matriz, que se pueden realizar con una rectificadora especial o una rectificadora plana.

La frecuencia de rectificado del punzón y el troquel inferior es generalmente de 4:1; Ajuste la altura del troquel después de moler.

(1) Peligros de métodos de pulido incorrectos:

Un esmerilado incorrecto agravará el daño rápido del borde de la matriz, lo que resultará en una reducción significativa en el número de golpes por esmerilado.

(2) Beneficios del método de molienda correcto:

La calidad y la precisión del punzonado se pueden mantener estables rectificando el troquel con regularidad.

El borde de corte del troquel se daña lentamente y tiene una vida útil más larga.

4. Reglas de pulido

Los siguientes factores deben ser considerados durante el esmerilado con matriz:

(1) Cuando el filete del borde es R0.1-0.25 mm, depende de la nitidez del borde.

(2) La superficie de la muela deberá limpiarse.

(3) Se recomienda una muela abrasiva suelta, gruesa y suave. Como WA46KV.

(4) La cantidad de pulido (cantidad de corte) cada vez no debe exceder los 0,013 mm.

La cantidad excesiva de pulido causará el sobrecalentamiento de la superficie del troquel, que es equivalente al tratamiento de recocido, ablandando el troquel y reduciendo en gran medida la vida útil del troquel.

(5) Se debe agregar suficiente refrigerante durante la molienda.

(6) Durante el rectificado, el punzón y el troquel inferior se fijarán de manera estable y se utilizarán accesorios de herramientas especiales.

(7) La cantidad de rectificado de la matriz es cierta. Si alcanza este valor, el punzón será desechado.

Si continúa usándolo, es fácil dañar el molde y la máquina, y la ganancia no compensa la pérdida.

(8) Después de esmerilar, el borde debe tratarse con piedra de aceite para eliminar las líneas y los bordes excesivamente afilados.

(9) Después de la molienda, la cuchilla debe limpiarse, desmagnetizarse y engrasarse.

Nota:la cantidad de rectificado del troquel depende principalmente del grosor de la placa estampada.

6. Preste atención al punzón antes de usar

1. Tienda

(1) Limpie el interior y el exterior de la funda del molde superior con un paño limpio.

(2) Al almacenar, tenga cuidado de no rayar ni abollar la superficie.

(3) Aceite para evitar la oxidación.

2. Preparación antes del uso

(1) Limpie bien el manguito de troquel superior antes de usarlo.

(2) Revise la superficie en busca de rayones y abolladuras. Si lo hay, quítelo con una piedra de aceite.

(3) Aceite por dentro y por fuera.

3. Precauciones al instalar el punzón en el manguito superior del troquel

(1) Limpie el punzón y engrase su mango largo.

(2) Inserte el punzón en la parte inferior del manguito del troquel superior en el troquel de la estación grande sin fuerza.

No se puede utilizar un martillo de nailon.

Durante la instalación, el punzón no se puede fijar apretando los pernos en el manguito superior del troquel. Los pernos se pueden apretar solo después de que el punzón esté colocado correctamente.

4. Instale el ensamblaje del molde superior en la torreta

Si desea prolongar la vida útil del troquel, el espacio entre el diámetro exterior del manguito superior del troquel y el orificio de la torreta debe ser lo más pequeño posible.

Por lo tanto, realice cuidadosamente los siguientes procedimientos.

(1) Limpie y lubrique el chavetero y el diámetro interior del orificio de la torreta.

(2) Ajuste el chavetero del manguito guía del troquel superior para que coincida con el chavetero del orificio de la torreta.

(3) Inserte el manguito del molde superior directamente en el orificio de la torre y tenga cuidado de no inclinarlo.

El manguito de guía del troquel superior debe deslizarse en el orificio de la torreta por su propio peso.

(4) Si el manguito superior del troquel se inclina hacia un lado, puede golpearse suavemente con herramientas de materiales blandos, como un martillo de nailon.

Repita los golpes hasta que el manguito guía del troquel superior se deslice a la posición correcta por su propio peso.

Nota:no aplique fuerza en el diámetro exterior del manguito guía del troquel superior, sino solo en la parte superior del punzón.

No golpee la parte superior del manguito de matriz superior para evitar dañar el orificio de la torreta y acortar la vida útil de las estaciones individuales.

6. Mantenimiento del molde

Si el material muerde el punzón y no se puede sacar, verifique de acuerdo con los siguientes elementos.

1. Rectificado de punzón y matriz inferior.

El troquel con un borde afilado puede procesar hermosas secciones de corte. Si el borde está desafilado, se requiere presión de punzonado adicional. Además, la sección de la pieza de trabajo es rugosa, lo que genera una gran resistencia y hace que el punzón sea mordido por el material.

2. Separación del troquel.

Si la holgura del troquel no se selecciona correctamente en relación con el grosor de la placa, el punzón necesita una gran fuerza de desmoldeo cuando se separa del material.

Si el material atrapa el punzón por este motivo, reemplace el troquel inferior con un espacio libre razonable.

3. Estado de los materiales procesados.

Cuando el material está sucio o tiene suciedad, la suciedad se adhiere al troquel, de modo que el material muerde el punzón y no se puede procesar.

4. Material deformado.

Después de perforar el agujero, el material deformado sujetará el punzón y hará que el punzón muerda.

Los materiales con deformaciones se nivelarán antes del procesamiento.

5. Uso excesivo de resortes.

Provocará fatiga de primavera. Compruebe siempre el rendimiento del resorte.

7. Aceitado

La cantidad de aceite y el número de inyecciones de aceite dependen de las condiciones de los materiales de procesamiento.

Para materiales sin óxido ni incrustaciones, como placas de acero laminadas en frío y placas de acero resistentes a la corrosión, el aceite se inyectará en la matriz.

Los puntos de inyección de aceite son el manguito guía, el puerto de inyección de aceite, la superficie de contacto entre el cuerpo de la cuchilla y el manguito guía, el troquel inferior, etc. Use aceite de motor ligero para el aceite.

Para materiales con óxido y escamas, el polvo de óxido será succionado entre el punzón y el manguito guía durante el procesamiento, lo que resultará en suciedad, de modo que el punzón no pueda deslizarse libremente en el manguito guía.

En este caso, si aplica aceite, hará que la escala de óxido se adhiera más fácilmente.

Por lo tanto, al enjuagar este material, por el contrario, limpie el aceite, descompóngalo una vez al mes y elimine la suciedad del punzón y el troquel inferior con aceite de vapor (leña). Limpie antes de volver a montar.

Esto puede garantizar que el molde tenga un buen rendimiento de lubricación.

8. Problemas comunes y soluciones en el proceso de uso del molde

Problema 1:La placa se sale de la mandíbula

| Motivo | Resolvente |

| Descarga de molde incompleta | 1. Usa un puñetazo con pendiente |

| 2. Aplicar lubricante en la placa | |

| 3. Se adopta un troquel de servicio pesado |

Problema 2:Desgaste grave del troquel

| Motivo | Resolvente |

| Espacio de matriz irrazonable (demasiado pequeño) | Aumentar la holgura del troquel |

| Desalineación de los asientos del troquel superior e inferior | 1. Estación de ajuste y alineación de troqueles superior e inferior2. Ajuste de nivel de torreta |

| Los componentes desgastados de la guía del troquel y los insertos de la torreta no se reemplazaron a tiempo | Reemplazar |

| Recalentamiento del punzón | 1. Agregue lubricante a la lámina 2. Asegurar la lubricación entre el punzón y el troquel inferior3. Se utilizan varios juegos de moldes con la misma especificación y tamaño en el mismo programa |

| El método de rectificado inadecuado conducirá al recocido del troquel, lo que agravará el desgaste | 1. Muela abrasiva suave2. Limpie la muela abrasiva con frecuencia3. Pequeño bocado 4. Refrigerante suficiente |

| Punzonado escalonado | 1. Aumente la distancia del paso 2. Se adopta el paso de puente |

Problema 3:Correa perforada y adherencia del punzón

| Motivo | Resolvente |

| Espacio de matriz irrazonable (demasiado pequeño) | Aumentar la holgura del troquel |

| Pasivación del filo del punzón | Molido oportuno |

| Lubricación deficiente | Mejorar las condiciones de lubricación |

Problema 4:Rebote de residuos

| Motivo | Resolvente |

| Problema del módulo inferior | Usar material antibalas para bajar el molde |

| Para agujeros de pequeño diámetro, la holgura se reduce en un 10 % | |

| Diámetro superior a 50,00 mm, separación ampliada | |

| Se agregan rayones en el lado del borde del troquel | |

| Ponche | Aumentar la profundidad del troquel |

| Instalar la barra eyectora de poliuretano de descarga | |

| Adoptar filo de corte oblicuo |

Problema 5:Descarga difícil

| Motivo | Resolvente |

| Espacio de matriz irrazonable (demasiado pequeño) | Aumentar la holgura del troquel |

| Desgaste del punzón | Molido oportuno |

| Fatiga de primavera | Reemplace el resorte |

| Adherencia al punzón | Eliminar adherencia |

Pregunta 6:Ruido de estampado

| Motivo | Resolvente |

| Dificultad de descarga | Aumente la holgura del troquel inferior y una buena lubricación |

| Aumentar la fuerza de descarga | |

| Placa de descarga con superficie blanda | |

| Hay un problema con el apoyo de la hoja en el banco de trabajo y en la torreta | Troquel de apoyo esférico |

| Reducir el tamaño de trabajo | |

| Aumentar el espesor de trabajo | |

| Espesor de chapa | Usar punzón de borde oblicuo |

9. Precauciones para el uso de herramientas de formación especiales

1. La carrera del bloque deslizante de diferentes modelos de máquinas es diferente, así que preste atención al ajuste de la altura de cierre del troquel de formación.

2. Debe asegurarse de que la moldura sea suficiente, por lo que debe ajustarse con cuidado. Es mejor no exceder los 0,15 mm cada vez.

Si el ajuste es demasiado grande, es fácil dañar la máquina y el molde.

3. Para la formación por estirado, seleccione un ensamblaje de resorte ligero para evitar que se rompa la lámina de metal o que se dificulte la descarga debido a una deformación desigual.

4. Instale un molde de soporte de bola alrededor del molde de formación para evitar que la lámina se incline.

5. La posición de formación debe estar lo más lejos posible de la abrazadera.

6. El moldeado se realiza mejor al final del programa de procesamiento.

7. Asegúrese de garantizar una buena lubricación de la placa.

8. Al realizar el pedido, preste atención al rendimiento de las herramientas de formación especiales. Si la distancia de dos formadores es cercana, asegúrese de comunicarse con el vendedor de nuestra empresa.

9. Debido a que la herramienta de formación necesita un largo tiempo de descarga, se debe adoptar la baja velocidad durante el proceso de formación, y es mejor tener un retraso.

10. Precauciones para el uso de cortador rectangular

1. La distancia del paso debe ser lo más grande posible, que debe ser superior al 80 % de la longitud total de la herramienta.

2. Lo mejor es realizar el paso de salto a través de la programación.

3. Se recomienda utilizar un troquel de borde oblicuo.

12. ¿Cómo punzonar sin sobrepasar la fuerza nominal de la máquina?

Los orificios redondos de más de 114,3 mm de diámetro deben perforarse en el proceso de producción.

Un agujero tan grande excederá el límite superior de la fuerza nominal de la máquina, especialmente para materiales de alta resistencia al corte.

Este problema se puede resolver perforando agujeros grandes a través de múltiples métodos de perforación.

Cortar a lo largo de la circunferencia de un círculo grande con un troquel de tamaño pequeño puede reducir la fuerza de punzonado a la mitad o más. La mayoría de los troqueles que ya tiene pueden hacerlo.

11. Un método sencillo para perforar grandes agujeros redondos

El molde de esta lente convexa se puede hacer en el tamaño de radio que necesite.

Si el diámetro del agujero supera la fuerza nominal del punzón, recomendamos el esquema (A).

Usa este dado para perforar la periferia del círculo.

Si el diámetro del orificio se puede perforar dentro del rango de fuerza nominal del punzón, un troquel radial y un troquel de lente convexa pueden perforar el orificio requerido cuatro veces sin girar el troquel (B).

12. Finalmente, se forma hacia abajo

Al seleccionar el troquel de formación, se debe evitar la operación de formación hacia abajo, ya que ocupará demasiado espacio vertical y conducirá a procesos adicionales de nivelación o doblado de la hoja.

La formación hacia abajo también puede caer en el troquel inferior y luego sacarse de la torreta.

Sin embargo, si la conformación hacia abajo es la única opción de proceso, debe considerarse como el último paso en el tratamiento de láminas de metal.

13. Prevenir la distorsión del material

Si necesita perforar una gran cantidad de orificios en la placa y la placa no puede mantenerse plana, la causa puede ser la acumulación de tensión de estampado.

Al perforar un agujero, el material alrededor del agujero se estira hacia abajo, lo que aumenta la tensión de tracción en la superficie superior de la placa.

El movimiento hacia abajo también conduce al aumento de la tensión de compresión en la superficie inferior de la placa.

Para perforar una pequeña cantidad de orificios, el resultado no es obvio, pero con el aumento del número de perforaciones, la tensión de tracción y la tensión de compresión también aumentan exponencialmente hasta que la placa se deforma.

Una forma de eliminar esta deformación es:

Perfore cada dos agujeros y luego vuelva a perforar los agujeros restantes.

Aunque esto produce la misma tensión en la placa, desintegra la acumulación de tensión de tracción/compresión provocada por el punzonado uno tras otro en la misma dirección.

De esta forma, el primer lote de agujeros comparte el efecto de deformación del segundo lote de agujeros.

14. Si su brida de acero inoxidable está deformada

Aplique lubricante de formación de alta calidad al material antes del rebordeado, lo que puede separar mejor el material del troquel y moverse suavemente sobre la superficie inferior del troquel durante el formado.

Esto le da al material una mejor oportunidad de distribuir la tensión generada cuando se dobla y se estira, para evitar la deformación en el borde del orificio de rebordeado y el desgaste en la parte inferior del orificio de rebordeado.

15. Sugerencias para superar las dificultades de descarga

1. Utilice un punzón con partículas finas de goma.

2. Aumente la holgura del troquel inferior.

3. Comprobar la fatiga del muelle.

4. Utilice un troquel resistente.

5. Uso apropiado del troquel de borde oblicuo.

6. Lubrique la placa.

7. Se instalará un cabezal de descarga de poliuretano para troqueles de estaciones grandes.

16. Principales causas del rebote de residuos

1. La nitidez del filo. Cuanto más grande sea el filete del borde de corte, más fácil será provocar el rebote de desechos.

2. Módulo de entrada del troquel. Al estampar el troquel en cada estación, los requisitos para el módulo de entrada son ciertos. El módulo de entrada es pequeño, por lo que es fácil provocar un rebote de residuos.

3. Si la holgura del dado es razonable. Es fácil que la holgura del troquel no razonable provoque el rebote de desechos.

4. Si hay una mancha de aceite en la superficie de la placa procesada.

Sin embargo, deberá llevar a cabo un mantenimiento de rutina y periódico para asegurarse de que los refrigerantes y los sistemas de suministro cumplan con las expectativas.

Esta es una publicación de invitado de Shane Del equipo de MachineMfg

Shane ha trabajado en la industria de la ingeniería mecánica durante más de 5 años. Le encanta escribir y se enfoca en compartir información técnica, orientación, soluciones detalladas y pensamientos relacionados con los metales y la metalurgia. A través de sus artículos, los usuarios siempre pueden resolver fácilmente los problemas relacionados y encontrar lo que buscan.

Tecnología Industrial

- 5 datos curiosos sobre la fundición a presión

- Voltaje y corriente en un circuito práctico

- Mejora de procesos:la clave para obtener ganancias de mano de obra a largo plazo

- Estampado de metal de precisión:sepa todo al respecto

- Control de temperatura e influencia durante el proceso de fundición a presión

- ¿Cuál es la diferencia entre la forja, el estampado y la fundición?

- Troquelado progresivo frente a troquelado de transferencia

- Tiristor frente a transistor:puntos clave para distinguir los dos

- ¿Qué es un troquel de estampado progresivo?

- La importancia de la holgura del troquel en la operación de punzonado

- Conozca el proceso de reelaboración y reparación de BGA