Mecanizado por chorro abrasivo:piezas, principio de funcionamiento, aplicación

En este artículo aprenderá sobre Mecanizado por chorro abrasivo , incluido el principio de funcionamiento , partes , trabajando , aplicaciones , ventajas y desventajas .

Abrasivo Mecanizado por chorro

Mecanizado por chorro abrasivo es un método no tradicional de eliminación de materiales mediante el uso de una corriente concentrada de granos abrasivos de Al2O3 o SiC transportados por gas a alta presión o aire a alta velocidad que incide sobre la superficie de trabajo a través de una boquilla de 0,3 a 0,5 mm diámetro.

En otras palabras, Mecanizado por chorro abrasivo es el proceso de hacer chocar una corriente de partículas abrasivas a alta velocidad sobre una superficie de trabajo a través de una boquilla con gas o aire a alta presión, y la remoción de metal ocurre debido a la erosión causada por las partículas abrasivas a alta velocidad.

El impacto de las partículas genera una fuerza concentrada suficiente para realizar operaciones como cortar; el material es removido por la erosión del material de trabajo con granos abrasivos a una velocidad de 150-300m/s . Los granos abrasivos se aplican en una corriente de gas de alta velocidad.

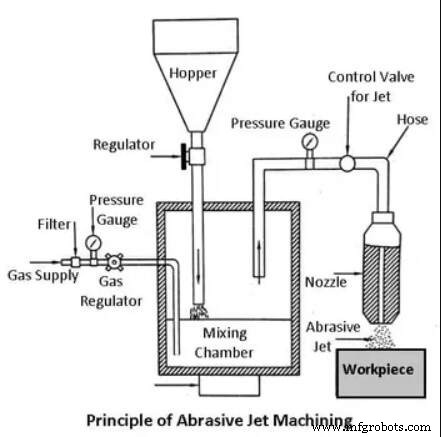

Principio de funcionamiento del mecanizado por chorro abrasivo

El principio de funcionamiento del mecanizado por chorro abrasivo es el uso de una transmisión de alta velocidad de partículas abrasivas transportadas por un gas a alta presión o aire sobre la superficie de trabajo a través de una boquilla.

El metal se elimina debido a la erosión causada por partículas abrasivas que impactan la superficie de trabajo a altas velocidades. Con cada impacto, se sueltan pequeños trozos de material, exponiendo una nueva superficie al chorro.

Este proceso se emplea principalmente para este tipo de trabajos de mecanizado que de otro modo serían difíciles, como secciones delgadas de metales duros y aleaciones, corte de material sensible al daño por calor, producción de agujeros intrincados, desbarbado, grabado, pulido, etc.

Piezas de mecanizado por chorro abrasivo

1. Suministro de gas

En el sistema de mecanizado, un gas (nitrógeno, CO2 o aire) se suministra bajo una presión de 2 a 8 kg/cm2 . Nunca se debe usar oxígeno porque provoca una reacción química violenta con las virutas o los abrasivos de la pieza de trabajo. Esta mezcla de abrasivo y gas se expulsa a una alta velocidad de 150 a 300 m/min de una pequeña boquilla montada en un accesorio.

2 .filtrar

El filtro limpia el suministro de combustible para que la suciedad y otras impurezas no impidan el progreso del proceso.

3. Manómetro

El manómetro se utiliza para controlar la presión del aire comprimido utilizado en el mecanizado por chorro abrasivo. ya que la presión determina la profundidad de corte y la cantidad de fuerza requerida para cortar

4. Cámara de mezcla

El polvo abrasivo se introduce en la cámara de mezcla y la cantidad de abrasivos se puede controlar mediante un vibrador. Para que los abrasivos y gases se mezclen bien en la cámara de mezcla.

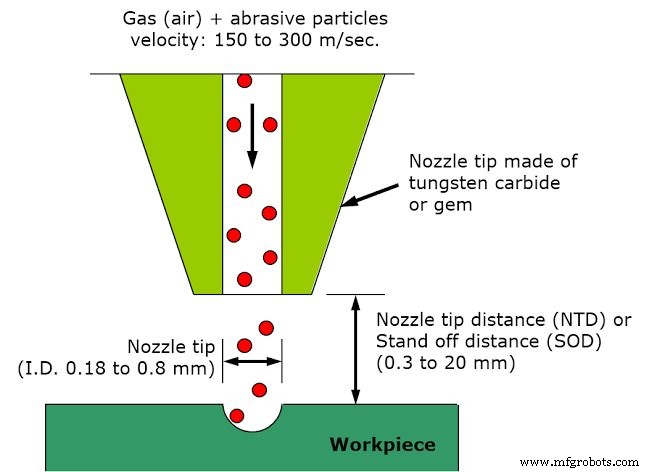

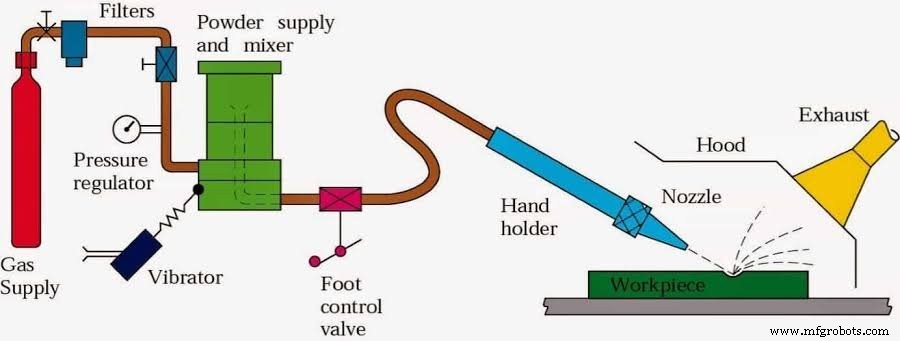

5 Boquilla

La boquilla se utiliza para aumentar la velocidad de la suspensión del chorro de abrasivo fino a expensas de la presión, porque sabemos que al disminuir la presión, la velocidad aumenta. La velocidad del chorro será de entre 100 y 300 metros por segundo.

La boquilla se puede ajustar para lograr el corte angular deseado y el material se puede eliminar mediante erosión por impacto.

Debido al alto desgaste, la boquilla suele estar hecha de carburo de tungsteno. El diámetro de la boquilla es de aproximadamente 0,2-0,8 mm.

El material de la boquilla debe ser resistente a la corrosión. La boquilla tiene una sección transversal circular o rectangular, y la cabeza puede ser recta o en ángulo recto.

6 Abrasivos

En el mecanizado por chorro abrasivo, perlas de vidrio de carburo de silicio y óxido de aluminio se utilizan como abrasivos. Las formas de los abrasivos pueden ser regulares o irregulares. Los abrasivos varían en tamaño de 10 a 50 micras . El caudal másico de los abrasivos está entre 2 y 20 gramos por minuto .

La elección de los abrasivos está determinada por el MRR , el tipo de material de trabajo y el nivel de precisión de mecanizado requerido.

El óxido de aluminio (Al2O3) de tamaño 12, 20, 50 micrones es bueno para limpiar, cortar y desbarbar; La malla de dolomita tamaño 200 se utiliza para grabar y pulir.

El bicarbonato de sodio tiene un tamaño de partícula de 27 micras y se utiliza para limpiar, desbarbar y cortar materiales blandos.

7 .Pieza

La tasa de remoción de metal está determinado por el diámetro de la boquilla , la composición de la mezcla de gas abrasivo, la dureza de las partículas abrasivas y la dureza del material de trabajo, el tamaño de las partículas, la velocidad del chorro y la distancia de la pieza de trabajo al chorro. En el corte de vidrio, una tasa típica de eliminación de material para el mecanizado con chorro abrasivo es 16 mm/min. .

8. Regulador

El regulador se utiliza para controlar el flujo de aire comprimido fluyendo a través de la tubería.

Trabajo de Mecanizado por Chorro Abrasivo

En el sistema de mecanizado que se muestra en la figura, un gas (nitrógeno, CO2 o aire)

se suministra bajo una presión de 2 a 8 kg/cm2 . Nunca se debe usar oxígeno

porque provoca una reacción química violenta con las virutas de la pieza de trabajo o

abrasivos. Después de la filtración y regulación, el gas pasa a través de una cámara de mezcla que contiene partículas abrasivas y vibra a 50 Hz.

Desde la cámara de mezcla, el gas, junto con las partículas abrasivas arrastradas (10–40 µm ), pasa a través de un 0,45 mm de diámetro boquilla de carburo de tungsteno a una velocidad de 150 a 300 m/s . Óxido de aluminio (Al2O3) y silicio

Los polvos de carburo se utilizan para limpieza profunda, corte y desbarbado.

Carbonato de magnesio se recomienda para uso en limpieza ligera y grabado, mientras que el bicarbonato de sodio se usa para limpieza fina y corte de materiales blandos. Los polvos de grado comercial no son adecuados porque sus tamaños no están bien clasificados. Pueden contener polvo de sílice, que puede ser un peligro para la salud.

No es práctico reutilizar el polvo abrasivo porque las contaminaciones y la arena desgastada provocarán una disminución de la velocidad de mecanizado. La velocidad de alimentación del polvo abrasivo está controlada por la amplitud de las vibraciones en la cámara de mezcla. La distancia de separación de la boquilla es 0,81 mm . El movimiento relativo entre la pieza de trabajo y la boquilla se controla de forma manual o automática mediante accionamientos de leva, pantógrafos, mecanismos trazadores o control por computadora de acuerdo con la geometría de corte requerida.

Se pueden usar máscaras de cobre, vidrio o caucho para concentrar la corriente en chorro de partículas abrasivas a un lugar confinado en la pieza de trabajo. Se pueden producir formas complejas y precisas mediante el uso de máscaras con los contornos correspondientes. Se incorpora equipo de eliminación de polvo.

para proteger el medio ambiente.

Aplicaciones del mecanizado por chorro abrasivo

Analicemos qué es el uso del mecanizado por chorro abrasivo:

condensadores, silicio y galio.

el chorro abrasivo es capaz de seguir los contornos

Ventajas y desventajas del mecanizado por chorro abrasivo

Ventajas

- Debido a que AJM es un proceso de mecanizado frío, es más adecuado para el mecanizado frágil. y sensible al calor materiales como vidrio, cuarzo, zafiro y cerámica.

- El proceso se utiliza para mecanizar superaleaciones y materiales refractarios .

- Es no reactivo con cualquier material de la pieza de trabajo.

- Sin cambios de herramienta son requeridos.

- Partes intrincadas de esquinas afiladas se puede mecanizar.

- Los materiales mecanizados no experimentan endurecimiento .

- No se requiere agujero inicial para iniciar la operación según lo requerido por

electroerosión por hilo. - Utilización de materiales es alto.

- Puede mecanizar materiales delgados .

- Un acabado superficial elevado se puede obtener a través de este proceso.

Desventajas

Efecto del tamaño del grano y la tasa de flujo de los abrasivos en la tasa de eliminación de material

A una presión dada, MRR aumenta con aumento abrasivo tasa de flujo y está determinado por el tamaño de las partículas abrasivas.

Sin embargo, después de alcanzar el valor óptimo, MRR disminuye como el caudal de abrasivo es aumentado más lejos.

Esto se debe a que la tasa de flujo másico del gas disminuye a medida que aumenta la tasa de flujo de abrasivo y, por lo tanto, aumenta la relación de mezcla, lo que da como resultado una disminución en la tasa de eliminación de material debido a una disminución en la energía disponible para la erosión.

Efecto de la velocidad del gas de salida y la densidad de partículas abrasivas:

La velocidad del gas portador que transporta las partículas abrasivas varía significativamente con la densidad de las partículas abrasivas.

Cuando la presión interna del gas es casi el doble de la presión a la salida de la boquilla y la densidad de partículas abrasivas es cero, la velocidad de salida de gas se puede aumentar a la velocidad crítica.

Velocidad de salida disminuirá para la misma condición de presión si la densidad de las partículas abrasivas aumenta gradualmente.

Es porque la energía cinética del gas se utiliza para mover las partículas abrasivas.

Efecto de la proporción de mezcla en la tasa de eliminación de material:

A medida que aumenta la tasa de flujo de masa del abrasivo , su velocidad disminuye , reduciendo la energía disponible para la erosión y, en última instancia, la tasa de eliminación de material.

Efectos de la presión de la boquilla en MRR

El caudal de abrasivo se puede aumentar aumentando el caudal del gas portador. A medida que aumenta la presión del gas interno, también lo hace la tasa de flujo de masa abrasiva y, por lo tanto, la MRR.

La tasa de eliminación de material aumenta a medida que aumenta la presión del gas. La energía cinética de las partículas abrasivas es responsable de la remoción de material durante el proceso de erosión.

¿Por qué las partículas abrasivas no se reutilizan en el mecanizado por chorro abrasivo?

Se permite que las partículas abrasivas finas arrastradas por una corriente de gas impacten la superficie de trabajo a alta velocidad (100–300 m/s) para degradar gradualmente el material en el proceso de mecanizado por chorro abrasivo (AJM). La erosión por impacto es el mecanismo para la remoción de material. El gas portador transporta el material erosionado en forma de pequeñas partículas sólidas y utiliza granos abrasivos fuera de la zona de mecanizado. Debido a las dos razones siguientes, no se sugiere reutilizar estas partículas abrasivas.

- Los residuos de desgaste contaminan los abrasivos (material de trabajo eliminado).

- Los abrasivos pierden sus bordes afilados, lo que reduce su eficacia de corte.

Frecuentemente Preguntas hechas

¿Para qué sirve el mecanizado por chorro abrasivo?

Las aplicaciones comunes incluyen el corte de materiales sensibles al calor, quebradizos, delgados o duros. Se utiliza específicamente para cortar formas intrincadas o crear formas de bordes específicas.

¿Qué gas se utiliza en el mecanizado por chorro abrasivo?

El mecanizado por chorro abrasivo crea un chorro mezclando gas con partículas abrasivas. El gas utilizado se conoce como gas portador. El aire, el dióxido de carbono y el nitrógeno son tres de los gases portadores más utilizados. Nunca se utiliza oxígeno como gas portador porque puede oxidar la superficie de la pieza de trabajo.

AJM se puede utilizar para

El proceso de mecanizado por chorro abrasivo se puede utilizar para desbarbar, cortar, limpiar y para muchas otras aplicaciones de servicio pesado.

En el proceso de mecanizado por chorro abrasivo, las partículas abrasivas deben ser

En AJM, generalmente, las partículas abrasivas de alrededor de 50 μm de tamaño de grano incidirían en el material de trabajo a una velocidad de 200 m/s desde una boquilla de D.I. de 0,5 mm con una distancia de separación de unos 2 mm.

¿Cómo se elimina el material en el mecanizado por chorro abrasivo?

En el mecanizado por chorro abrasivo, una corriente concentrada de partículas abrasivas incide sobre la superficie de trabajo a través de una boquilla y el material de trabajo se elimina por erosión por partículas abrasivas de alta velocidad transportadas por aire o gas a alta presión. Debido a que el gas portador actúa como refrigerante, el proceso de corte es frío. La corriente abrasiva de alta velocidad se crea transfiriendo la energía de presión del gas portador o aire a su energía cinética, lo que da como resultado un chorro de alta velocidad.

Mecanizado por chorro abrasivo MCQ

P. En el mecanizado por chorro abrasivo, ¿se eliminó el material de la pieza de trabajo por cuál de los siguientes medios?

a) Vaporización

b) Galvanoplastia

c) Abrasión mecánica

d) Corrosión

Respuesta: c

Explicación: Las partículas abrasivas golpean la superficie con alta presión y altas velocidades, lo que elimina el material.

P. La tasa de eliminación de metal en el mecanizado por chorro abrasivo aumenta con

a) Aumento en la distancia de separación pero disminuye más allá de cierto límite

b) Disminución del caudal de abrasivo

c) Disminución del tamaño de grano en el tamaño de grano de los abrasivos

d) Ninguna de las mencionadas

Respuesta: a

Explicación: MRR es directamente proporcional a la distancia de separación hasta cierto límite. Después de cierto límite, la energía cinética de los abrasivos comienza a disminuir.

P. ¿Qué tipo de materiales se pueden mecanizar mediante el mecanizado por chorro abrasivo?

un vaso

b) Cerámica

c) Materiales duros

d) Todas las mencionadas

Respuesta: d

Explicación: Los materiales como la cerámica, el vidrio y los materiales duros y superduros se pueden mecanizar mediante el mecanizado por chorro abrasivo.

Espero que les haya gustado este artículo que cubre todos los aspectos del Mecanizado por Chorro Abrasivo cubriendo su principio de funcionamiento, ventajas, desventajas y su aplicación.

Si le gustó el artículo, compártalo con sus amigos y dé su opinión en la sección de comentarios.

Tecnología Industrial

- Proceso de bruñido:definición, partes o construcción, principio de funcionamiento, ventajas, aplicación [Notas con PDF]

- ¿Qué es el mecanizado por arco de plasma? - Piezas y trabajo

- ¿Qué es el mecanizado por haz de iones? - Funcionamiento y aplicación

- ¿Qué es el mecanizado por chorro abrasivo (AJM)? - Una guía completa

- Mecanizado por chorro de agua y chorro de agua abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro de agua:principio de funcionamiento, aplicaciones, ventajas

- Proceso de mecanizado ultrasónico:principio de funcionamiento de las piezas, ventajas

- Mecanizado y corte por chorro de agua abrasivo