La nueva automatización hace que los EDM sean más rápidos y eficientes

Si bien los EDM ofrecen los beneficios de mantener tolerancias estrictas, trabajar en casi cualquier metal y ser muy adecuados para piezas delicadas o frágiles, los operadores expertos para las máquinas son cada vez más difíciles de encontrar y los robots no siempre pueden llenar el vacío. Los procesos automatizados en las máquinas, los diseños más nuevos y las características de Industria 4.0 están ayudando a resolver el problema.

Eric Ostini, gerente de producto de GF Machining Solutions (Lincolnshire, IL), cuyo padre y abuelo trabajaron en EDM, dijo:“Después de graduarme y pensar que sabía todo sobre EDM, mi padre me dijo que después de algunos años en el comercio Me daría cuenta de que no sabía nada sobre EDM, porque en el pasado podrían escuchar el generador y saber qué ajustar en la máquina. Hoy en día, todo está automatizado. No sabes lo que tenías que hacer en el pasado para que estas máquinas funcionaran. Solo presionas un botón y funcionan”.

Los fabricantes de máquinas han hecho innecesario que los operadores entiendan el "qué" y el "por qué" de lo que sucede internamente, compensando así su falta de conocimiento y experiencia.

“Estamos haciendo las cosas más automatizadas no solo porque la tecnología va en esa dirección, sino también por el conocimiento de las personas que usan el equipo”, agregó Ostini. “Es muy difícil encontrar buenos operadores. Si puede hacer que la máquina esté más automatizada, donde puede hacer muchas cosas que un buen operador puede hacer, entonces incluso un operador mediocre puede brillar”.

En Belmont Equipment and Technologies (Madison Heights, MI), un circuito patentado desarrollado internamente para la detección de piezas de cables múltiples en un accesorio de pieza de trabajo del cliente verifica que las piezas se carguen correctamente al tocar los sensores, lo que elimina la carga incorrecta de una pieza y el tiempo -consume la intervención del operador en el proceso de configuración.

Además, la empresa ha desarrollado un software de mecanizado para utilizar tecnología integrada con la capacidad de editarlo para crear configuraciones personalizadas para aplicaciones específicas. “Dependiendo de las habilidades o el conocimiento del operador, las máquinas están hechas para permitir que el novato opere la máquina con ajustes preestablecidos y que el oficial personalice la configuración para aplicaciones específicas del trabajo, que luego puede ejecutar cualquiera que lo siga”, dijo Tony Tyll, vicepresidente. presidente de operaciones de Belmont.

Palets para Piezas y Electrodos

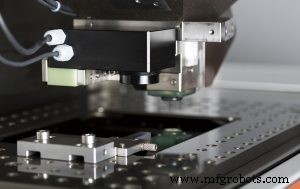

Al igual que otros tipos de máquinas herramienta, las electroerosionadoras pueden usar cambiadores de paletas para automatizar el proceso de producción, según Greg Langenhorst, gerente de marketing técnico de MC Machinery Systems Inc. (Elk Grove Village, IL), un distribuidor de línea completa de máquinas herramienta, que incluye Mitsubishi EDM. “Cuando utiliza cualquier tipo de configuración automatizada para electroerosión por penetración o por hilo, las piezas de trabajo, tanto para electrodos como para piezas de penetración, normalmente se configuran en una base de herramientas con referencias. Como ejemplo, se podría instalar un electrodo de inmersión en una plataforma de herramientas. El grafito entraría en el molino de grafito para el mecanizado, luego se movería automáticamente y se colocaría en un mandril para su inspección por una CMM”.

Para la producción automatizada de electroerosión por hilo de piezas más pequeñas, las electroerosionadoras Mitsubishi utilizan un robot Mitsubishi de seis ejes para intercambiar piezas de trabajo dentro y fuera de la electroerosionadora. En este sistema articulado, la pieza de trabajo puede estar vertical u horizontal, boca arriba o boca abajo o en ángulo porque el robot puede manejar ese tipo de articulación.

“Para piezas de trabajo más grandes, usamos robots System 3R o Erowa. Por lo general, esas unidades tienen una pinza de plano fijo que agarra la pieza de trabajo del estante de herramientas y la coloca en la mesa de la máquina exactamente en la misma orientación. Un robot requeriría una pinza giratoria o de tipo volteador para cargar el cabezal y la mesa en una plomada o invertir electrodos en blanco colgantes en la mesa de un molino de grafito”, dijo Langenhorst.

El Erowa Compact 80 es un robot relativamente nuevo que puede intercambiar electrodos y piezas de trabajo en una electroerosión por penetración en el eje Z. Maneja tarimas de hasta 11,8 × 11,8″ (300 × 300 mm) con piezas de hasta 176 lb (80 kg). “Se puede usar para crear una celda de trabajo cuando se coloca entre un molino de grafito y un hundidor”, dijo Langenhorst. "Puede ser cargar piezas en blanco de grafito en el molino y sacar los electrodos terminados, y luego cargar las piezas de trabajo en el hundidor y sacar los electrodos recién sacados del molino y ponerlos en uso de inmediato".

Señaló que uno de los clientes de electroerosión por electroerosión de MC Machinery es un taller de moldes que utiliza accesorios grandes de tipo marco rectangular. “Pueden cargar una pieza grande o varias piezas de trabajo en ese marco/mesa, tal como lo haría normalmente en el EDM si quisiera ejecutarlo durante la noche o durante un fin de semana. Tomará un marco con cuatro o cinco piezas terminadas diferentes y volverá a colocar un marco cargado diferente. Las piezas de trabajo se preajustan fuera de la máquina en el marco/mesa para que estén todas cuadradas y verdaderas. Luego, todos los puntos cero pueden ser ubicados por CMM y enviados a la máquina para que se carguen con el programa de piezas para ahorrar tiempo en la máquina, o medidos una vez cargados en la máquina con el alambre antes de ejecutar el programa”.

Para mejorar las capacidades incluso de los no expertos, Makino Inc. (Auburn Hills, MI) lanzó recientemente un conjunto de funciones de monitoreo remoto llamado HyperConnect, y ha desarrollado varias funciones en su sistema de control Hyper-i existente para mejorar la capacidad del operador, incluido el E- Función Tech Doctor que captura el conocimiento y la experiencia de un operador avanzado y los transforma en una función fácil de usar para operadores de todos los niveles.

“Elevar la inteligencia y la capacidad de nuestras tecnologías de energía adaptativa ayuda a reducir el nivel de habilidad del operador requerido para lograr resultados de alto rendimiento”, dijo Brian Pfluger, gerente de productos de EDM de Makino. “La máquina es capaz de hacer más por sí misma al tener una capacidad de autoadaptación más robusta, y esto libera a los operadores para que dediquen su tiempo a otras actividades del taller”.

Si un fabricante emplea robots, algunas series de máquinas de electroerosión por penetración y por hilo de Sodick Inc. (Schaumburg, IL) están equipadas con puertas de tanque de caída segmentadas para que el interior de las máquinas sea accesible para los brazos robóticos. “Cuanto más pueda automatizar algunos de estos procesos, [los operadores] podrán trabajar en cosas más importantes o trabajar en más cosas a la vez”, dijo Evan Syverson, gerente de desarrollo de negocios aditivos en Sodick.

Para que sus EDM sean más simples y fáciles de operar, MC Machinery Systems ha creado un sistema basado en el conocimiento. Por ejemplo, una electroerosión por hilo utiliza diferentes diámetros de hilo y mecaniza diferentes tipos y grosores de material de pieza de trabajo. “Para cada tipo de trabajo, tenemos lo que llamamos E-Packs, que son ajustes de potencia, valores de velocidad de avance y valores de compensación de corte relacionados con trabajos específicos. Una tabla de datos en el control de la máquina tiene toda esa información, por lo que el operador solo necesita responder preguntas en el control de la máquina para elegir el tipo de alambre, el material y el grosor de la pieza de trabajo, y la precisión y el acabado superficial deseados. La máquina lo resuelve todo por ellos. Si va a tomar una o cinco pasadas, la máquina lo hace sola.

“También tenemos una barra deslizante en el control de la máquina que ofrece una opción entre la velocidad en el lado izquierdo y la precisión en el lado derecho”, continuó Langenhorst. “A medida que empuja la corredera hacia la derecha, la máquina se ralentiza y hace que las esquinas sean más precisas. Si no necesita tanta precisión y quiere velocidad, empújelo completamente hacia la izquierda. Si quieres algo intermedio, puedes elegir eso”.

Fabricación de controles para robots

Cuando Ostini de GFMS dijo que un operador equipado con un conocimiento básico de electroerosión solo necesita presionar un botón para que la máquina funcione, lo dijo literalmente. Gracias a los cambios de software, un operador puede ajustar la configuración de potencia presionando un botón, según lo que quiera hacer.

Si el operador desea cortar entre un 10 y un 15 % más rápido que el estándar, puede presionar un botón y el software ajusta todas las configuraciones del generador. Por el contrario, dijo Ostini, digamos que es viernes y es hora de irse a casa. El operador puede presionar un botón y la máquina entrará en modo conservador o ecológico. En este caso, el cable se ralentiza drásticamente.

En el pasado, eso crearía imprecisiones en la parte, dijo Ostini. “Pero debido a que hemos desarrollado la tecnología en torno a esta configuración, hemos ajustado el generador para que aún mantengamos la misma precisión, pero está ahorrando entre un 30 y un 35 % en el uso de su cable”. GFMS agregó una automatización similar con un solo botón en el lado de la máquina de hundimiento.

GFMS también ha agregado funciones de medición y validación a los EDM utilizando osciloscopios y sondas Renishaw para asegurarse de que el operador haya configurado un trabajo correctamente. Después del corte, la sonda y el endoscopio se pueden usar nuevamente para validar el trabajo antes de retirar la pieza de trabajo.

“Por ejemplo, en nuestras máquinas CUT 1000 tenemos un sistema llamado IVU [unidad de visión integrada], que mide lo que se ha cortado y te dice antes de retirar la pieza de la máquina si la pieza se cortó correctamente”, dijo Ostini. "Si no, o lo arreglas allí mismo o lo desechas".

Belmont Equipment and Technologies ofrece diferentes modelos diseñados en torno a los niveles de automatización que el cliente puede querer hacer ahora o en el futuro. "Esto podría implicar soluciones que van desde un sistema robótico completo llave en mano hasta un diseño precableado con cambios mecánicos que podrían permitir una fácil adición posterior", dijo Tyll.

Industria 4.0 y análisis de datos

Si bien es difícil encontrar operadores calificados, algunos elementos de la Industria 4.0 están ayudando a compensar la diferencia al crear eficiencia en las operaciones. Entre los objetivos de Industry 4.0 está crear la capacidad de recopilar datos de máquinas que puedan analizarse para identificar problemas.

“Muchos clientes están buscando la retroalimentación de datos que les brinde el conocimiento del proceso para analizar cómo operar sus máquinas de la manera más eficiente”, dijo Tyll. “Junto con esto, les permite identificar los problemas antes de que comiencen. Con varios paquetes de software fuera de línea que manejan el lado analítico, trabajamos con nuestros clientes para establecer las conexiones necesarias para la retroalimentación”.

La resolución de problemas es una parte clave de la Industria 4.0, coincidió Ostini. “Una vez que ves algo, quieres saber por qué”, dijo. “Y ahí es donde los análisis deben ser más intuitivos”. Ofreció un ejemplo del dueño de una tienda que observa cuánto tiempo una máquina ha estado cortando versus no cortando. Se da cuenta en los datos de que a las 4 p. m. parece estar más apagado que encendido y se pregunta por qué.

“Ahí es cuando necesitas poder ver otros datos”, dijo Ostini. “Podría ser mantenimiento, o caída debido a una alarma, o caída porque el operador está configurando una pieza”. Una empresa en Indiana hizo eso y notó un contratiempo constante durante la semana. Entonces, miraron los datos y notaron que era en el cambio de turno. Hubo una caída en la producción porque el operador que salía tenía un trabajo en la máquina y el operador que entraba no sabía qué era, así que tuvo que averiguarlo. Como resultado, la compañía agregó 15 minutos a cada turno para crear una superposición para que los dos operadores pudieran hacer una transferencia. La empresa calculó el costo del cambio después de un año y se dio cuenta de que ahorraron $100,000, incluso teniendo en cuenta el pago adicional del operador.

Los sensores de flotación evitan derrames

Sodick ha hecho que sus EDM sean accesibles para los robots y ha hecho que el acceso para los humanos sea más conveniente con sus puertas de tanques abatibles. La característica está en su serie ALN de máquinas de electroerosión por hilo y en su serie AG de máquinas de penetración.

"Es particularmente útil en términos de automatización porque en lugar de que alguien abra físicamente la puerta, la puerta está lo suficientemente baja como para que un robot pueda entrar y cambiar su herramienta o cambiar su pieza de trabajo", dijo Syverson.

Debido a las paredes multisegmentadas de la puerta que bajan entre sí, un tanque puede abrirse parcialmente. Esto permite que los operadores accedan a la pieza de trabajo sin vaciar completamente el tanque y abrir la puerta por completo. Además, la puerta tiene un sensor de flotación, dijo Syverson. “Entonces ese tanque se llena con dieléctrico durante el mecanizado y obviamente no desea bajar la puerta con un tanque lleno de fluido. Si el nivel del agua es demasiado alto, en realidad se detendrá en el nivel del agua en lugar de seguir bajando, lo que evitará un derrame accidental”.

La serie de platinas AG cuenta con motores lineales refrigerados y una opción de eje C que puede girar a velocidades de hasta 2000 rpm.

En Makino, las máquinas más nuevas son capaces de hacer más por sí mismas. Las opciones pueden incluir cambiadores de herramientas automáticos para electroerosión por penetración y un sistema automático de roscado de hilo para electroerosión por hilo, los cuales amplían el funcionamiento sin supervisión de la máquina. La automatización de nivel superior generalmente incluye el uso de robótica para intercambiar la pieza de trabajo para mejorar la utilización de la máquina, y puede incluir el mantenimiento de varias máquinas por un robot.

El nuevo HyperConnect proporciona cuatro funciones para mejorar el acceso remoto y la comunicación en red cuando las máquinas están conectadas a una red interna. Con EDM Mail, la máquina tiene la capacidad de enviar actualizaciones por correo electrónico sobre el estado de la máquina, incluida la parada de la máquina, un esfuerzo por minimizar el tiempo de inactividad de la máquina y la pérdida de producción. Con EDM Viewer, el operador puede monitorear y acceder al control de la máquina de forma remota en una PC o dispositivo inteligente. Esto permite que un operador “vea” exactamente dónde y qué está haciendo la máquina durante la operación desatendida. Con la visualización de máquina a máquina, el operador puede ver cualquier otro control Hyper-i en red directamente desde el control de la máquina sin tener que abandonar su área de trabajo. Y con PC Viewer, el operador puede acceder y visualizar cualquier programa y datos desde una PC en red en la pantalla de 24″ (610 mm) de la máquina. Esta función permite al operador realizar todas las tareas necesarias para operar la máquina desde el control Hyper-i, incluido otro software especializado como Microsoft Office o software CAD/CAM especializado.

Además de E-Tech Doctor mencionado anteriormente, Makino ha desarrollado varias otras características del sistema de control Hyper-i, incluidos múltiples ciclos fijos de recogida (incluida la nivelación de una pieza de trabajo sin necesidad de sondas internas), verificación de medición y seguimiento de la utilización de la máquina. e informes.

“La idea de la función de seguimiento de la utilización es brindarle a un taller las herramientas necesarias para monitorear la efectividad y la eficiencia de sus procesos actuales, que es un área de deficiencia común para la mayoría de los talleres”, dijo Pfluger. "Esta nueva herramienta de seguimiento proporciona los medios para medir la utilización de la máquina las 24 horas del día, los 7 días de la semana e identificar áreas de mejora".

Sistema de control de automatización

- Más automatización =Robots más capaces

- Automatización:Nuevos accesorios para Cobots

- ¿Cuántas realidades puede tener en automatización industrial?

- Cómo la automatización inteligente hace que las cadenas de suministro sean más ágiles

- Los aumentos del salario mínimo conducen a más robótica y automatización, según un nuevo informe

- Automatización empresarial con plataformas de bajo código

- Mitsubishi Electric Automation presenta la nueva celda de trabajo robótica LoadMate

- Enfoques prácticos para la automatización

- Cómo se adaptarán los maquinistas a la automatización:habilidades de programación

- 6 maneras en que IIoT hace que la fabricación sea más eficiente

- IBM:Los beneficios de la automatización impulsada por IA