Los programas CAD/CAM colocan y retiran las piezas de la máquina de manera más rápida y eficiente

Los avances de software se centran en las mejoras de la trayectoria, la reducción del tiempo de configuración del trabajo, la integración con bibliotecas de herramientas digitales y la mejora de las herramientas de simulación, verificación y análisis de máquinas

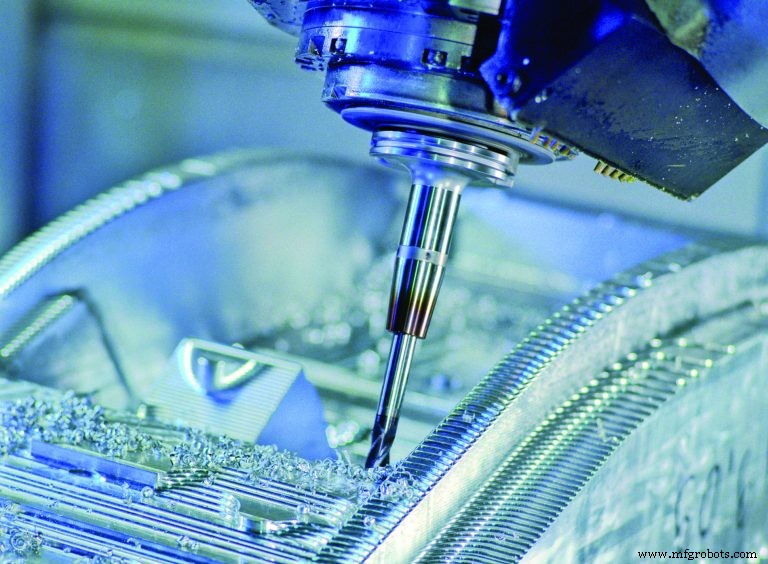

Pregunte a casi cualquier proveedor de CAD/CAM en qué están enfocados y le dirán que es lo mismo hoy que hace cinco años, y será lo mismo dentro de cinco años:Coloque la pieza en la máquina lo más rápido posible. posible y sacarlo de la máquina lo más rápido posible. Este es el estado actual del juego en esas dos áreas principales.

Ha habido varios cambios en el software CAD/CAM en los últimos años para aumentar la eficiencia y reducir el tiempo de configuración del trabajo. Pero “no hay una bala de plata”, como lo expresó Vyncent Paradise, director de desarrollo de productos para NX CAM, Siemens PLM Software (Plano, TX). Se refirió a la automatización como la ayuda más importante, para incluir el uso de plantillas predefinidas más un mayor uso de información de productos y fabricación (PMI) dentro de los archivos CAD.

“Siempre tratamos de agregar más información al proceso de modelado CAD que se pueda usar posteriormente en CAM, como tolerancias y requisitos de acabado”, explicó Paradise. "Y si puede leer el modelo digital inteligente, puede usarlo para elegir automáticamente los métodos de mecanizado en función de la tolerancia requerida".

Alan Levine, director gerente de Open Mind Technologies USA (Needham, MA), se hizo eco del valor de automatizar la programación CAM mediante el uso de macros que almacenan las mejores prácticas de un taller. “Digamos que le gusta taladrar agujeros profundos de cierta manera, con diferentes avances y pasos de picado. Hacemos que sea fácil guardar estos procesos como macros para que el programador no tenga que seguir estos pasos continuamente”, dijo. El software de Open Mind también ayuda a los usuarios a categorizar las macros, haciéndolas fáciles de encontrar y aplicar. Además, un módulo del asistente de programación automatiza ciertas tareas de configuración que difieren de un taller a otro, pero que generalmente están estandarizadas dentro de un taller determinado, como dónde establecer el punto cero.

El módulo hyperCAD-S del software hyperMILL de Open Mind acelera las tareas orientadas a CAD para los programadores de NC al facilitar la selección de puntos, curvas, caras, sólidos o mallas poligonales. Levine dijo que los elementos se pueden agregar, eliminar, modificar, mostrar u ocultar rápidamente, y todas las funciones se adaptan a las tareas de los programadores de NC. Más allá de eso, el módulo incluye el posicionamiento de accesorios, lo que brinda la capacidad de ajustarse para que coincida con cualquier lado de la pieza que el usuario esté haciendo. Por ejemplo, elementos como las mordazas de sujeción se pueden mover lineal o radialmente a la posición óptima.

En la misma línea, Mark Gadsden, gerente de marketing de productos para PowerMill y FeatureCAM en Autodesk (San Rafael, CA), señaló que los operadores que usan FeatureCAM no tienen que programar una máquina etapa por etapa; en cambio, lo programan utilizando términos comerciales cotidianos, como "giro", "perforación", "perno", etc. Tiene la inteligencia suficiente para reconocer las necesidades y los requisitos de tales términos y automáticamente adoptará la velocidad y las fuerzas de torsión correctas sin tener que recibir instrucciones, línea por línea”.

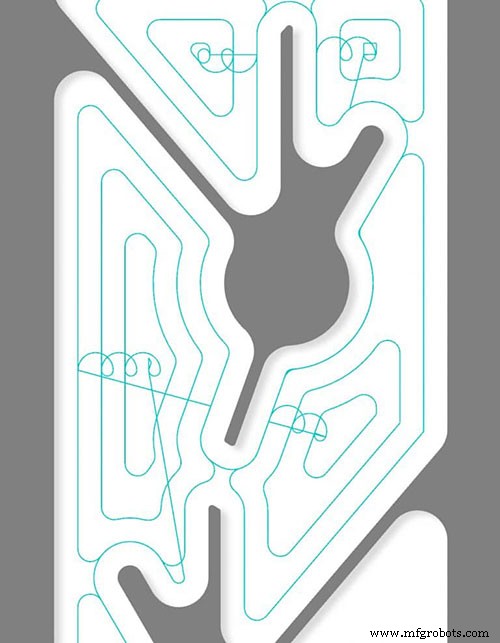

Gadsden también apuntó a la capacidad de Reconocimiento de características automatizado dirigido (DAFR) de FeatureCAM que “reconoce automáticamente agujeros, protuberancias, lados y bolsillos en un solo flujo de trabajo, lo que permite una programación más rápida. Mientras que AFR estándar corta el modelo en el eje Z activo y produce funciones completas a medida que avanza por el modelo, DAFR permite a los usuarios seleccionar las funciones que desean incluso antes de que comience el reconocimiento. Minimiza el tiempo de programación y ayuda a reducir el tiempo de ciclo. Rompiendo con lo convencional, DAFR también se puede utilizar en proyectos de torneado. Da a los usuarios la opción de elegir ángulos de índice. Esto ayuda a reducir la cantidad de movimientos del eje Z necesarios y, por lo tanto, acelera el corte”.

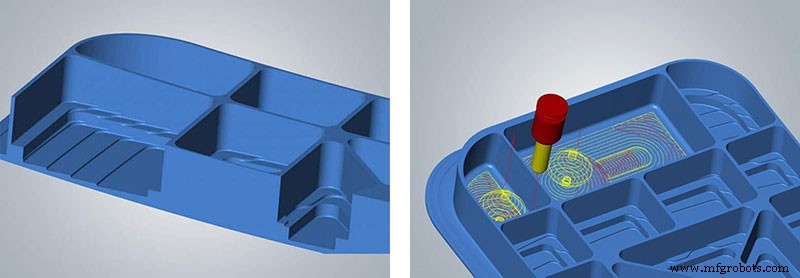

Daniel Remenak, gerente de productos de 3D Systems (Rock Hill, SC), también habló sobre las ayudas de programación que van más allá del fresado:“El producto MTM de GibbsCAM proporciona una solución de mecanizado completa para máquinas multitarea, lo que le permite programar operaciones de fresado, torneado y otras en múltiples husillos para acceder a todos los lados de una pieza, y ayudar con la sincronización y las operaciones de transferencia automática de piezas, lo que puede permitir el mecanizado de luces apagadas con una sola configuración. Del mismo modo, el sistema de gestión de lápidas de GibbsCAM ofrece el diseño automatizado de piezas de uno o varios trabajos en accesorios de lápidas, lo que permite que la máquina se utilice a tiempo completo mientras se configura la siguiente lápida fuera de la máquina”.

Ben Mund, analista senior de mercado de CNC Software (Tolland, CT), desarrollador del software Mastercam, señaló que la mayoría de los talleres reciben archivos de piezas de una variedad de clientes en una variedad de formatos. “Así que una gran parte de nuestro enfoque ha sido crear herramientas CAD para maquinistas diseñadas para preparar una pieza y ponerla en una máquina más rápido. Cosas como el relleno de orificios, la creación de accesorios y la reparación de superficies o sólidos a menudo vienen dañados o incompletos”. Mund agregó que los maquinistas a menudo se enfrentan a situaciones que el diseñador puede no haber considerado al modelar la pieza, otro impulso para brindar al maquinista capacidades CAD especializadas.

Simulando o Ignorando

La simulación de mecanizado tridimensional ha sido una gran ayuda para la programación y sigue mejorando. Tome la simulación de la máquina herramienta completa, incluida la carga robótica e incluso el logotipo en la puerta corredera. Puede que no sea necesario desde el punto de vista del mecanizado, pero como observó Mund:

“El operador va a ejecutar una herramienta a través de un trozo de metal. Cualquier cosa que pueda hacer para aumentar su confianza en la precisión es buena. Y es una excelente manera de infundir confianza en la verificación en su conjunto”. Agregó que para las máquinas multitarea complejas, simular cada detalle se vuelve importante porque, de lo contrario, es difícil para el programador prever y evitar colisiones.

Remenak estuvo de acuerdo en que los proveedores de CAM están ampliando el alcance de lo que se simula, "ya que los programadores exigen una simulación precisa para nuevos tipos de mecanizado, como el torneado por interpolación, el torneado de roscas y el torneado poligonal, el brochado o incluso los procesos de deposición de metal aditivo".

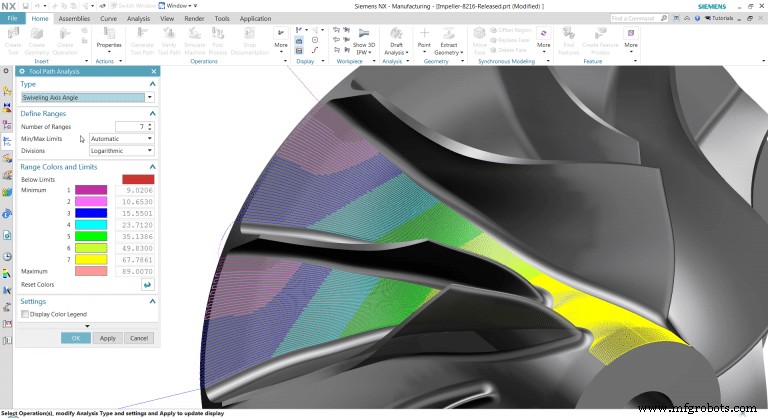

El Paraíso de Siemens hizo la interesante observación de que “los sistemas CAM han sabido durante mucho tiempo mucho más sobre la trayectoria de la herramienta de lo que pusimos a disposición de los programadores. Pero hemos comenzado a mostrar mucha más información sobre la trayectoria en los últimos años”. Los ejemplos incluyen mostrar el ángulo de la herramienta, el grosor del material restante e indicar si hay un problema, llevando el programador directamente a ese punto.

“Todo suena muy obvio, pero es bastante nuevo”, señaló. “Estas cosas pueden ser bastante importantes para un programador que está tratando de entender lo que está pasando o tratando de obtener un resultado sobresaliente”. Y aunque la detección automática de colisiones ha sido un atributo común en los paquetes CAM, no siempre facilitó que el programador descubriera dónde y por qué. Paradise dijo que eso está cambiando. "Estamos brindando a los usuarios información más precisa sobre lo que está sucediendo para ayudarlos a crear mejores operaciones de mecanizado".

Mund de CNC Software agregó que la codificación de colores del movimiento ayuda. “De un vistazo, puede ver las velocidades y los avances, o el tipo de movimiento, o el tipo de herramienta que se utiliza”. Se hizo eco de la opinión de Paradise de que el CAM moderno ofrece herramientas amplias de análisis de trayectorias para la verificación y lo que produce el programa, además de herramientas de análisis que permiten al programador "entrar y separar una pieza de movimiento y ver los números que la impulsan". Es menos común que las personas lo necesiten, pero cuando lo necesitan, es importante que lo tengan”.

Por el contrario, a veces es mejor no mostrar las cosas exactamente como son. Mund dijo que la transición de CAD a CAM se puede ayudar al darle al maquinista la capacidad de suprimir temporalmente una función, como un radio en una esquina de una pieza, para facilitar el mecanizado.

Según Paradise, también hay momentos en los que ayuda a reducir los detalles del modelo CAD mientras le dice al programa CAM que mecanice las características en esa área. “Ahorro tiempo de modelado. Guardo el tamaño del archivo. Y automatico mi CAM. Todo en el mismo proceso”. Este último ejemplo nos recuerda que, al igual que Autodesk, Siemens PLM ofrece un paquete CAD/CAM completo con NX.

Finalmente, Paradise argumentó que no todas las simulaciones CAM son igualmente precisas y fluidas. “Conducimos nuestra simulación dentro de NX CAM usando el código G final que irá a la máquina herramienta. El posprocesamiento está integrado directamente en el sistema. Entonces, inmediatamente después de programar una ruta, el sistema generará un código G y usaremos ese código G para impulsar la simulación”.

Paradise dijo que la mayoría de los paquetes CAD/CAM utilizan un producto de terceros para la simulación de mecanizado. “Tienes que exportar el código G desde tu posprocesador e importarlo a un sistema diferente. Y también tiene que replicar su modelo de máquina, sujeción de piezas y herramientas de corte en ese sistema. Luego ejecuta su simulación impulsada por código G allí. Y si hay una modificación de diseño o un problema, debe volver a su sistema CAM, hacer un cambio y pasar por el ciclo nuevamente. Somos únicos en hacer todo eso dentro de NX CAM sobre la marcha”.

Piezas apagadas

La capacidad de programar automáticamente la tasa de alimentación óptima en función de un análisis volumétrico del material justo delante de la cortadora es quizás el tema más candente en la unidad para reducir los tiempos de ciclo. Cada proveedor de CAM ofrece la capacidad, con diferentes nombres y variaciones en las operaciones y configuraciones de ejes. En Mastercam se llama Dynamic Motion porque, como explicó Mund, el software "cambia constantemente el compromiso de la herramienta para que la carga del chip permanezca constante".

Un ejemplo fácil es ir rápido en una sección recta y reducir la velocidad en una esquina, mientras que la forma antigua de programar el corte sería establecer una velocidad de avance que la herramienta pudiera sobrevivir en la esquina y aplicar la misma velocidad para toda la periferia.

El objetivo también es mantenerse comprometido con la pieza de trabajo tanto como sea físicamente posible, distinguiendo la técnica tanto del desbaste convencional como del mecanizado trocoidal, que corta una sección de la pieza y luego gira para cortar otra sección pequeña. Cuando se ven desde arriba, las trayectorias de herramientas de Dynamic Motion pueden parecer caóticas en comparación, mientras que los chips son consistentes en tamaño y forma. También es mejor para el cortador, porque el desacoplamiento y el reenganche contribuyen al desgaste de la herramienta.

Mund agregó que otro ideal es utilizar la mayor superficie de corte posible de la herramienta, realizando cortes axiales profundos, “aunque un poco menos profundos radialmente de lo que haría en el mecanizado convencional. Parece contradictorio, pero es mucho más rápido realizar un corte axial más profundo con un acoplamiento radial menos profundo en lugar de reducirlo con una serie de cortes radiales profundos”.

Mund reconoció que la mayoría de los paquetes CAD/CAM tienen una técnica similar y dijo que “se ha convertido en la forma estándar de desbaste complejo y acabado 2D en los últimos años. Es lo más cerca que hemos llegado de crear un tipo de trayectoria universalmente beneficioso. Hemos visto talleres con máquinas más antiguas y herramientas que no son de primer nivel que redujeron el tiempo de mecanizado entre un 50 y un 60 %”.

El enfoque de Open Mind fue licenciar el kit VoluMill básico de Celeritive Technologies Inc. (Moorpark, CA) y agregar sus propios métodos para cosas como el corte para obtener múltiples profundidades, seccionamiento y verificación de colisión. Dada la personalización, eligieron un nombre distinto para el producto:Maxx Machining desbaste.

Levine dijo que el aspecto más singular de la implementación es extenderlo al mecanizado de cinco ejes. “Si tiene un componente con forma, como un molde de neumático o una carcasa de motor de avión, podemos presentarlo [con] trayectorias de desbaste de cinco ejes. Si usa CAM tradicional en una superficie curva como un molde de llanta, hace muchos cortes en Z y termina con muchos escalones en esa superficie. Cuando aplicamos desbaste de alto rendimiento en cinco ejes, nos transformamos en la forma, dejando una cantidad constante de material para la ruta de acabado. Todo el proceso avanza mejor y puede ahorrar muchos cortes de limpieza intermedios”.

Mund dijo que Mastercam agregó recientemente Dynamic Motion al desbaste y torneado de cinco ejes, y Gadsden dijo que la nueva "inclinación automática del eje de la herramienta de PowerMill... proporciona una solución única que ayuda a generar un movimiento suave y seguro de cinco ejes para todas las formas de modelos y tipos de trayectorias, lo que hace es tan fácil crear programas de cinco ejes como lo es con código de tres ejes”.

GibbsCAM también usa VoluMill y Remenak le da crédito por mejoras dramáticas en el tiempo de corte y la vida útil de la herramienta. Agregó que “los avances recientes han aplicado las lecciones aprendidas en estos algoritmos de fresado de alta eficiencia al torneado, y el resultado es una nueva generación de trayectorias de torneado como VoluTurn, disponible en GibbsCAM 12. Estas nuevas trayectorias de torneado ofrecen altas tasas de eliminación de material. al mismo tiempo que reduce el estrés de la máquina y la herramienta para mejorar la calidad del corte y la vida útil del cortador”.

Tiempo de corte sin corte

Naturalmente, el CAM moderno también minimiza el tiempo sin cortar al reducir tanto las alturas de despegue como las distancias de despegue. “La altura de despegue parece una cosa pequeña, pero puede marcar una gran diferencia en gran parte”, observó Paradise. También está interesado en la importancia de suavizar el recorrido de los caminos tanto cortantes como no cortantes.

“La manera fácil de lidiar con el movimiento que no es de corte es decirle a la máquina que se detenga, se levante y se mueva rápidamente a un punto por encima de la siguiente área de mecanizado, se detenga nuevamente, baje y enganche. Eso está bien para algunos movimientos, pero si se trata de una pieza que mecanizará con el tiempo, podrían ser miles de movimientos de este tipo exactamente en las mismas posiciones en la mecánica, y eso dañaría la máquina. También es más lento. Calcular la curva adecuada y aumentar la aceleración y la desaceleración en cada extremo es el mejor camino a seguir. Por ejemplo, un gran cliente ahorró recientemente un 10 % en el tiempo de ciclo en cientos de sus máquinas simplemente alisando las rutas que no son de corte”.

Suavizar el tiempo de no corte no requiere un control sofisticado o una máquina costosa. Es una manera fácil de aumentar la productividad incluso de una máquina económica. Y debido a que también reduce el desgaste de la máquina, aumenta la vida útil de la máquina.

Otros avances emocionantes

Las mejoras adicionales incluyen el nuevo ciclo de desbaste optimizado en 3D en hyperMILL de Open Mind, que se ha mejorado para aplicaciones con cortadores de alto avance (que realizan cortes poco profundos con pasos elevados). La distancia de traspaso se puede calcular a partir de la altura del festoneado medida con respecto a la geometría del cortador de alto avance y un movimiento de trayectoria especial elimina el material sobrante de las esquinas cuando hay un traspaso grande.

Levine dijo que el secreto es modelar con precisión la geometría de la parte inferior del cortador, mientras que “otro software se aproxima a un cortador de alto avance como un cortador de punta redondeada con un radio de esquina. La parte inferior de un cortador de alto avance en realidad tiene un gran radio efectivo y lo modelamos como tal”.

Un beneficio es poder mecanizar más cerca de las paredes porque el software sabe dónde deja espacio la geometría del cortador, mientras que las simulaciones que aproximan el cortador con un fondo plano ven contacto donde no lo hay. Levine agregó que modelar el cortador también permitió mejores cálculos de la distancia entre cortes adyacentes para controlar la calidad de la superficie.

Otra característica de Open Mind que no se limita a los cortadores de alto avance es la "división de corte inteligente". Si, por ejemplo, una sección de una pieza de trabajo requiriera la eliminación de 4,1″ (104 mm) de material y el programador especificara un paso de 1,0″ (25,4 mm), el último corte sería muy delgado (y podría ser incluso más delgado que este ejemplo). Aparte de ser ineficiente, el mecanizado de tales astillas puede ser muy perjudicial en algunos materiales, dijo Levine. "Así que ofrecemos esta opción para anular los pasos prescritos, recalculando en función del número total de pasos para que cada corte tome material equivalente".

Finalmente, muchas empresas están habilitando el uso de “fresas de extremo de segmento circular” y otros nuevos diseños de herramientas de barril cónico. (Consulte “Nuevos diseños de herramientas que potencian un corte más rápido que nunca”, edición de ME Tooling &Workholding, primavera de 2018). Como explicó Levine, estas herramientas cuentan con un radio efectivo de hasta 1500 mm, lo que hace que las distancias de paso de 6 y 8 mm sean una realidad para un acabado superficial superior con reducciones de tiempo de ciclo superiores al 90 %. "No es necesario cambiar las fresas para terminar las áreas adyacentes, como las esquinas interiores redondeadas, y las áreas difíciles de alcanzar se pueden mecanizar de manera eficiente y segura", dijo.

Gadsen dijo que se asoció con un cliente hace tres años para optimizar el mecanizado de cinco ejes de blisks muy complejos utilizando herramientas de barril y pudo reducir los tiempos de ciclo de fresado de 200 horas a 35. “Eso es un ahorro del 83 %, y también redujimos el costos en un 72 %”.

Otra área de mejora es la impresión 3D. Gadsden de Autodesk destacó la creciente disponibilidad de máquinas que combinan procesos sustractivos y aditivos. “Estas máquinas híbridas parecen preparadas para transformar la forma en que fabricamos piezas, pero presentan un desafío de programación para el software CAM porque los procesos aditivos no son solo sustractivos a la inversa. Con esto en mente, Autodesk ha agregado herramientas especializadas a PowerMill para programar, controlar y simular procesos de fabricación aditiva de alta velocidad”.

Sistema de control de automatización

- Introducción a la máquina de torno y sus piezas

- El software de B&R aprovecha mejor el potencial de los robots

- Células robóticas que permiten el cuidado automatizado de piezas

- Los robots obtienen coordinación ojo-mano

- Aprendizaje automático desmitificado

- La nueva automatización hace que los EDM sean más rápidos y eficientes

- El software alimenta fábricas inteligentes

- Software de fabricación asistida por computadora (CAM):el proceso básico y las aplicaciones

- ¿Cómo se beneficia la industria manufacturera con CAD y CAM?

- Partes de la máquina de torno

- Programe sus procesos de fabricación con software CAD/CAM