Un nuevo mundo para la fabricación de piezas de energía

Las preocupaciones sobre el cambio climático y los niveles globales de dióxido de carbono han puesto la energía verde más cerca del asiento del conductor en los últimos años. Según la Revisión de energía global de la Agencia Internacional de Energía (AIE), la mayoría de los expertos esperan que las energías renovables produzcan casi el 30 % de toda la electricidad en 2021, con un aumento de la generación eólica y solar del 17 % y el 18 %, respectivamente.

A pesar de este impresionante crecimiento, los combustibles fósiles continúan dominando el mercado, y la AIE predice que la demanda de carbón por sí sola representará un 60 por ciento más que todas las energías renovables combinadas. Como resultado, el CO2 relacionado con la energía las emisiones están a punto de alcanzar su segundo mayor aumento anual de la historia, acabando con cualquier reducción de las concentraciones de gases de efecto invernadero provocada por la pandemia.

Es una industria dinámica, sin duda, pero una cosa es cierta:el consumo global de energía, cualquiera que sea su forma, continuará creando nuevas oportunidades para los talleres mecánicos y otros fabricantes discretos. Carcasas de bombas y turbinas, cajas de engranajes, secciones de raíz de molinos de viento, cabezas de pozo y componentes de perforación:estas son solo algunas de las piezas que producen todos los días los OEM de energía y sus proveedores Tier, muchas de ellas bastante grandes, pesadas y fabricadas con materiales desafiantes como Inconel y Acero dúplex.

Ve a lo grande o vete a casa

Las piezas grandes requieren máquinas grandes, sujeción de piezas grandes y herramientas de corte grandes, todo lo cual exige una gran inversión. Klaus Miller, vicepresidente de ventas de Absolute Machine Tools Inc., Lorain, Ohio, se complace en ayudar con el primero de estos. Señaló que los mercados de energía y aeroespacial han estado lentos durante los últimos dos años, aunque ambos parecen estar recuperándose ahora que lo peor de la pandemia ya ha pasado.

“Somos un importador de You Ji y otras marcas de maquinaria CNC”, dijo Miller. “You Ji equipa algunos de sus equipos más grandes con cojinetes de mesa hidrostáticos, lo que los hace bastante populares entre los fabricantes de piezas de energía. Esto se debe a que estas máquinas herramienta pueden manejar las cargas extremadamente pesadas que se encuentran en este y otros sectores de mecanizado, y ofrecen una excelente precisión a largo plazo gracias a esta característica”.

En un ejemplo reciente, Absolute instaló un torno de torreta vertical You Ji (VTL) con una mesa de 4 m. La empresa que lo compró mecaniza grandes piezas de trabajo de energía, que según Miller se fortaleció tras el aumento de las inversiones en energía limpia durante el período de tiempo de 2006, pero comenzó a disminuir aproximadamente una década después cuando la fabricación se trasladó a China, Rumania y otros proveedores de bajo costo. . Esta nueva instalación podría indicar una reversión de lo que ha sido una tendencia durante mucho tiempo.

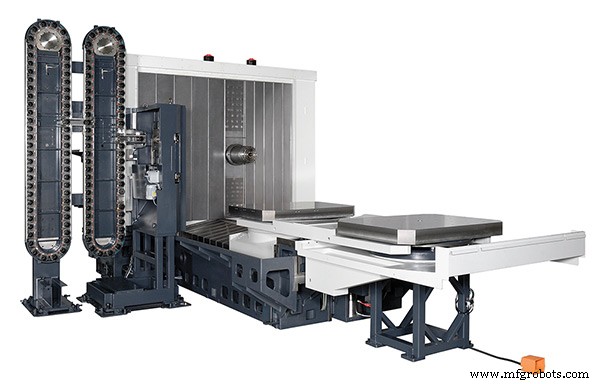

Absolute también instaló una fresadora de perforación de gran capacidad para un cliente local a principios de este año. Aunque la gerencia del taller no reveló la aplicación específica, le dijeron a Miller que estaba destinada a trabajos de energía y que debía tener una capacidad de carga de 35 000 lbf (155,7 kN). “Ya tenían un molino de puente Johnford pero necesitaban algo más grande”, dijo. "Aquí nuevamente, entre los cojinetes hidrostáticos y la gran masa de la máquina (130 000 lb (58 967 kg)), resultó ser la solución correcta".

Cuanto más pesado, mejor

La masa de la máquina es claramente importante cuando se realizan cortes pesados y se busca precisión en piezas más grandes que una camioneta. Miller y otros sugirieron que hoy en día pocos fabricantes de máquinas herramienta "las fabrican como solían hacerlo" y que, por lo tanto, muchos talleres de máquinas han optado por actualizar sus Lucas, Giddings &Lewis y otros hierros viejos con controles CNC. Y si bien esta es una excelente manera de extender la vida útil de lo que seguramente fue una inversión sustancial, llega un momento en que incluso el mejor equipo se queda corto en comparación con su equivalente moderno, sin importar cuántas veces se haya actualizado.

Otra forma en que los talleres pueden maximizar estas inversiones es mediante el uso de sus capacidades de mecanizado de piezas grandes para expandirse más allá del mercado energético. Por ejemplo, la industria de la defensa es un usuario importante de piezas de gran tamaño, al igual que las industrias minera, agrícola y de la construcción. Sin embargo, abordar ese trabajo significa que los talleres deben invertir en máquinas-herramienta flexibles que puedan adaptarse fácilmente a una variedad de piezas y contar con características que minimicen el tiempo de inactividad.

Bernard Otto, director de soporte técnico y gerente de productos de Kiwa Japan y OKK Japan en Methods Machine Tools Inc., Sudbury, Mass., tiene varias recomendaciones sobre cómo lograrlo. Señaló que numerosos clientes de Methods respaldan la industria del fracking, produciendo bombas, carcasas y componentes de tamaño similar. Ser competitivo aquí no solo significa eliminar grandes cantidades de material de acero fundido y forjado de manera eficiente, sino también mantener el husillo girando en todo momento.

“La alta utilización del husillo requiere que la persona que opera la máquina pueda introducir y sacar piezas de 17 000 lb (7711 kg) de forma rápida, precisa y, sobre todo, segura”, dijo. "En la mayoría de los casos, esto se logra mejor con un cambiador de palés".

Profundizando

Otto también señaló que tener una amplia gama de velocidades de husillo brinda una flexibilidad similar. Dijo que muchos de los centros de mecanizado en este campo cuentan con cabezales con engranajes cónicos 50 con solo dos rangos, alta y baja velocidad, y un máximo de 3600 rpm. Esto limita la capacidad de sus propietarios para usar brocas y fresas pequeñas o mecanizar aleaciones de aluminio.

“OKK es uno de los pocos constructores que ofrece tres rangos de engranajes y hasta 6000 rpm, lo que permite a sus clientes cortar de manera muy agresiva con fresas de planear grandes, por ejemplo, y también usar herramientas de corte más pequeñas cuando es necesario”, dijo Otto. “Esto los hace mucho más versátiles para talleres que tienen que producir una variedad de piezas de trabajo”.

Otras características a tener en cuenta incluyen un alto empuje en el eje Z para operaciones de perforación pesadas, plomería integrada para sujeción hidráulica automatizada y, en fresadoras, la capacidad de bloquear la pluma (el eje W) en su lugar, lo que aumenta en gran medida la rigidez al desbastar en profundidad. bolsillos Es por estas y otras razones por las que Otto está de acuerdo con Miller de Absolute en que mantenerse al día con la tecnología actual de máquinas herramienta es el camino claro para los talleres que desean seguir siendo lo más competitivos posible.

Pero quizás la recomendación más importante para los fabricantes de energía y otros con demandas fluctuantes es mantener sus máquinas encendidas y en pleno funcionamiento. Esto es especialmente cierto para el sector del petróleo y el gas, que puede ser muy cíclico, y para las empresas con activos de maquinaria que se pagaron hace mucho tiempo y tienden a permanecer inactivos entre trabajos.

Otto dijo:“En estas situaciones, nuestro departamento de servicio a menudo recibe llamadas de clientes que intentan encender una máquina que no se ha utilizado durante meses y, a veces, años, solo para descubrir que un eje está congelado o un componente electrónico se ha estropeado. . Es por eso que les decimos a los talleres que realicen un ciclo de sus máquinas periódicamente y, mejor aún, que las pongan en un programa de mantenimiento preventivo con un distribuidor autorizado. Hacerlo ayuda a evitar algunas sorpresas desagradables, independientemente de la marca de la máquina, su tamaño o el tipo de trabajo”.

Agarre constante

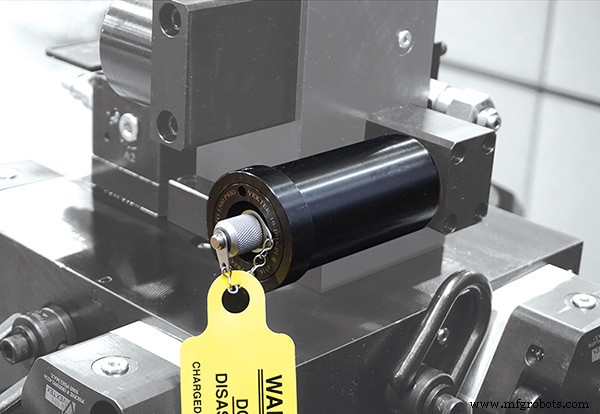

Braden Damman secundó la necesidad de sujeción hidráulica, aunque se apresuró a señalar que la plomería integrada mencionada anteriormente no es un requisito previo. Un ingeniero de aplicaciones del proveedor de componentes de sujeción de piezas Vektek LLC, Emporia, Kansas, Damman señaló que hay varias opciones de configuración adicionales disponibles, incluidas aquellas en las que el dispositivo de sujeción de piezas en sí está conectado para el sistema hidráulico y alimentado por un "acumulador" externo, un dispositivo que mantiene la presión. en el sistema durante el mecanizado.

Independientemente del enfoque, la sujeción hidráulica es la clara ganadora en términos de consistencia y confiabilidad, si no en precio. “En la mayoría de las aplicaciones, la hidráulica es la solución más costosa, aunque el costo inicial se compensa rápidamente con las mejoras de productividad”, dijo Damman. "Elimina la variación observada con los métodos de sujeción manual y es imprescindible para los procesos automatizados".

Irónicamente, gran parte de la gran parte de la sujeción de piezas de energía para la que se llama a Damman es para operaciones secundarias. “Vemos una buena cantidad de componentes de turbinas de gas que tienen algún tipo de detalle fino con tolerancias muy estrictas”, dijo. “En estas aplicaciones, el cliente a menudo desea montar la pieza en una rectificadora CNC para el acabado y necesita que, además, se automatice. La sujeción hidráulica es casi siempre el método preferido debido a su alta repetibilidad”.

Larry Robbins, presidente del especialista en sujeción de piezas SMW Autoblok Corp., Wheeling, Illinois, es un gran admirador de la sujeción repetible, pero señaló que con frecuencia es necesario reposicionar piezas grandes debido a su variabilidad. “Ya sea forjado o fundido, cada vez que supera el metro de diámetro, casi siempre necesita una forma de ajustar su ubicación dentro del mandril”, dijo. "Hemos ofrecido ajuste de mordaza independiente con nuestros mandriles manuales e hidráulicos durante probablemente 25 años, pero hemos ampliado esa capacidad en los últimos años a nuestra línea de productos de sujeción de piezas activada eléctricamente".

Sujeción energética

Robbins explicó que los mandriles MM e-motion de la empresa tienen un sistema de posicionamiento lineal (LPS) patentado que permite al operador, de forma automática o no, medir la ubicación de la pieza en la máquina a través de una sonda táctil, enviar la información de posición al controlador y tener el mandril centre la pieza en consecuencia. Cada mordaza es accionada y controlada por su propio "motor electrónico" que, a su vez, es impulsado por un acoplador inductivo, lo que permite que el sistema se use en aplicaciones estacionarias o rotativas. Se aceptan piezas de todas las formas y tamaños hasta 1250 mm, así como la modificación de la fuerza de agarre, incluso mientras se está mecanizando la pieza.

Como han dicho varios otros aquí, Robbins y SMW Autoblok han experimentado desaceleraciones en los sectores aeroespacial y de energía durante los últimos dos años, aunque ambos han disfrutado de un repunte en los últimos tiempos. Curiosamente, ha comenzado a ver la demanda de la industria del petróleo y el gas de mandriles capaces de agarrar tuberías cada vez más grandes, una solicitud que es un desafío tanto desde la perspectiva de la sujeción de piezas como de la máquina herramienta.

“En el pasado, rediseñamos las mordazas maestras para aumentar la capacidad en los mandriles existentes, pero ahora nos enfrentamos a diseños de productos completamente nuevos dada la solicitud de orificios pasantes de 24" (610 mm)”, dijo. “ Diámetros tan grandes también suponen una carga pesada para los rodamientos del husillo de un torno. Esto es algo que podemos aliviar un poco mediante el uso de lunetas, pero aquí nuevamente, nos estamos acercando a los límites de la tecnología de sujeción de piezas existente. Los proveedores de energía están a punto de creando un mercado completamente nuevo”.

Acordar la automatización

El proveedor de sistemas de automatización Fastems LLC USA, West Chester, Ohio, está viendo demandas similares de nuevas tecnologías. El Gerente Regional de Ventas, Loy McEldowney, dijo que el sector de la energía tradicionalmente ha tardado en adoptar el manejo automatizado de partes, aunque esa mentalidad ha comenzado a cambiar gracias a la continua escasez de mano de obra calificada. "Al igual que muchas industrias, están perdiendo experiencia y no tienen más remedio que automatizar todo lo que pueden".

Esto requiere varias cosas. Uno de los centros de mecanizado de cambio de palets descritos anteriormente es un buen lugar para comenzar, seguido de cerca por alguna forma de sujeción de piezas automatizada. Además de los accesorios hidráulicos y electrónicos ya mencionados, también están disponibles sistemas de localización de punto cero activados mecánica o neumáticamente. McEldowney dijo que las perillas de retención para tales sistemas a menudo se montan directamente en piezas de trabajo grandes, con el receptor de acoplamiento conectado a la tarima.

Quizás lo más importante de todo es el desarrollo de procesos estables y predecibles. Esta tarea puede ser desafiante en cualquier pieza mecanizada, pero especialmente para el trabajo de bajo volumen y alta mezcla común en la fabricación de energía. Aun así, un número cada vez mayor de proveedores de componentes de petróleo y gas están haciendo precisamente eso.

“Justificar la inversión en automatización y el posterior desarrollo de procesos no requiere tanto grandes volúmenes como pedidos bastante repetibles”, dijo McEldowney. “Para las empresas que tienen acuerdos a largo plazo con sus clientes y pueden ver lo que viene en los próximos 18 a 24 meses, es mucho menos aterrador gastar dinero en accesorios dedicados, paletas para colocarlos y un sistema automatizado o incluso semiautomático. sistema de almacenamiento automatizado. Cuando llega un pedido, todo lo que tienen que hacer es cargar el palé, llamar al programa y ejecutar la pieza. Y para aquellos con nuestro sistema MMS (software de gestión de fabricación) y controlador de celda integrado, pueden hacerlo sin problemas. De cualquier manera, hace que la fabricación de volumen incluso más bajo sea muy eficiente”.

Sistema de control de automatización

- Nuevo perfil profesional para Industria 4.0

- Nuevos territorios por delante en la fabricación

- B&R presenta una nueva herramienta de simulación para el desarrollo de gemelos digitales

- Máquina de torneado alimentada por bobina diseñada para piezas pequeñas

- Ocho husillos para piezas complejas

- Torno Vertical Pick-Up para Piezas Grandes

- Una guía definitiva para la fabricación sin iluminación

- Fabricación ecológica:ideas ecológicas para fábricas

- McKinsey:fabricación digital, preparándose para una nueva normalidad

- Carbon y Ford se asocian para fabricar digitalmente nuevas piezas

- Ericsson:5G para la fabricación